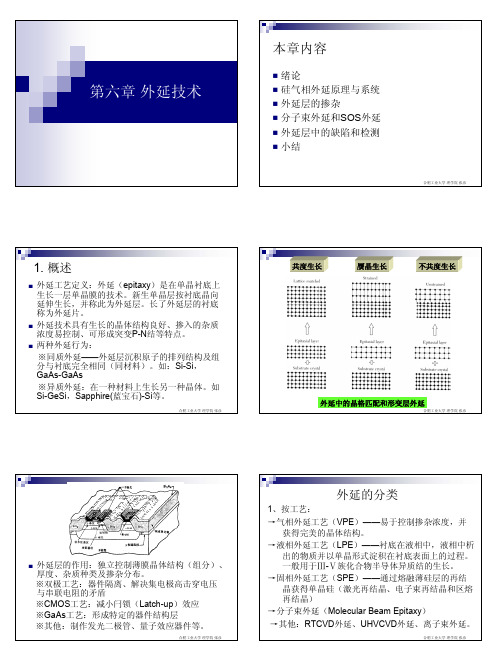

第六章 外延技术

- 格式:pdf

- 大小:193.45 KB

- 文档页数:9

外延工艺简介外延工艺是一种用于生产高质量晶体的工艺方法。

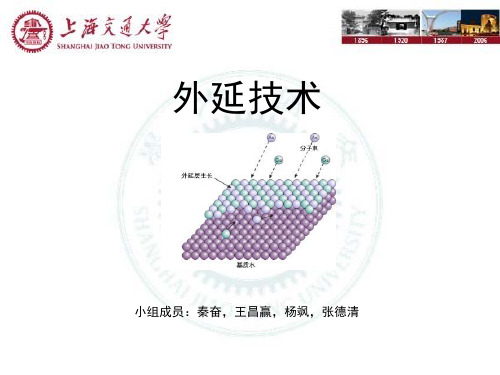

它是一种将晶体生长在基底上的技术,常用于制备半导体材料和器件。

外延工艺的基本原理是在一个基底上逐渐生长新的晶体。

这个基底通常是一块具有特定晶面结构的晶体,也可以是具有较高化学稳定性的材料。

在外延工艺中,基底材料被放置在一个高温的反应室中,通过注入气体或溶液中的原材料,使其与基底发生化学反应,并形成新的晶体。

外延工艺有多种不同的方法,包括气相外延、溶液外延和分子束外延。

每种方法都有其特定的优点和适用范围。

在气相外延中,原材料以气体的形式被输入反应室,然后在高温下发生化学反应,产生新的晶体。

这种方法适用于制备大面积以及薄膜状晶体。

溶液外延是将原材料以溶液的形式注入反应室中,然后通过控制温度和压力来控制晶体的生长速度。

这种方法适用于制备柱状晶体。

分子束外延通过向基底表面瞄准束流的方法进行,使得外延的晶体具有更高的控制性和纯度。

外延工艺的应用非常广泛。

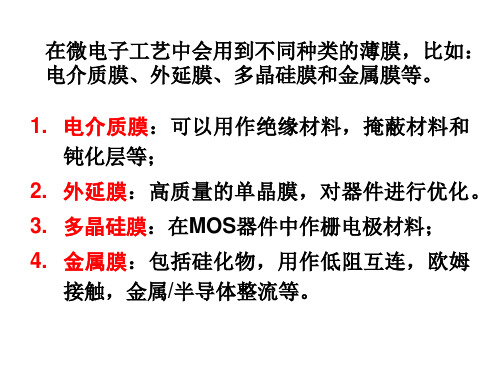

在半导体产业中,外延工艺常用于制备硅、砷化镓、磷化镓等材料。

这些材料被广泛用于制造集成电路、激光器、光电器件等。

此外,外延工艺也被用于生产光纤、太阳能电池、LED等领域。

总的来说,外延工艺是一种重要的材料制备方法,通过控制晶体的生长过程,可以制备出高质量和定制化的晶体材料。

它在半导体、光电子、能源等领域都有重要的应用,推动了这些技术的发展。

外延工艺的技术原理和应用领域外延工艺是一种重要的半导体材料制备技术,具有广泛的应用领域。

它的核心原理是通过在基底上逐层生长新晶体,从而制备出具有高质量和定制化特性的材料。

外延工艺可以用于生产许多不同类型的半导体材料,例如硅、砷化镓、磷化镓等。

这些材料是制造集成电路、光电器件、激光器、发光二极管(LED)等的关键组成部分。

外延工艺的主要方法之一是气相外延(VPE)。

在VPE过程中,原材料以气体的形式输送到高温反应室中,并与基底材料发生化学反应,最终形成新的晶体。

通过控制反应室的参数,如温度、气体流量和气氛等,可以调节晶体的生长速度和晶体的性质。

半导体外延技术:突破新时代的先驱半导体外延技术是指在一种晶体基底上通过生长的方法,制备出具有其他晶体结构和组分的薄膜。

它作为现代电子技术中的一个重要分支,极大地拓展了半导体材料的种类和应用领域,成为推动信息产业快速发展的关键支撑技术之一。

本文将从外延生长的基本原理、外延材料的种类及其特点、外延膜的表征方法等方面进行介绍。

一、外延生长的基本原理外延生长的基本原理是将原材料在晶体生长介质表面上沉积并由此形成新晶体的生长过程。

晶体生长方式有三种,即气相、液相及固相生长。

气相生长是将气体混合物通过催化剂作用,沉积在晶体基底上,形成一层新晶体。

液相生长是将置于基底上的生长介质在高温或压力下熔融,然后逐渐冷却,从而得到一片新的晶体。

固相生长是将硫酸铜等物质溶解在水溶液中,通过浸没样品逐渐形成靠近基底的新片晶体。

其中,气相生长被广泛应用在半导体外延技术中。

二、外延材料的种类及其特点不同外延材料的选用对外延生长膜的性质、品质及功效有着直接的影响。

外延材料可以分为硅、砷化镓、氮化镓等几类。

其中,硅的单晶在电子学器件中应用较广泛,它具有良好的稳定性、结构简单、制备工艺成熟等特点。

砷化镓和氮化镓则因其大的能隙、高速度、较小的噪声系数和较好的高电子迁移率而被广泛应用于微波等高频电子器件。

此外,氮化镓还因具有优越的光电特性,被广泛应用于LED、LD 等光电领域。

三、外延膜的表征方法外延生长的薄膜在应用过程中需要对其各种性能进行表征。

常用的表征方法有XRD衍射技术、AFM原子力显微成像技术、SEM扫描电镜技术、SIMS静电质谱技术等。

其中,XRD衍射技术可以清晰地表征薄膜的颗粒尺寸、结晶度、拓扑结构等信息;AFM原子力显微成像技术则可以清晰地观察薄膜表面形貌,确定其光学和机械性能;SEM扫描电镜技术则可以对薄膜的表面形貌、粗糙度、微观孔洞、表面缺陷等进行表征。

总之,半导体外延技术具有重要的发展意义和应用价值,通过对其基本原理、外延材料的种类及其特点、外延膜的表征方法等方面进行深入了解,有助于更好地推动半导体外延技术的发展。