液压缸的机械锁紧装置理论分析和优化设计

- 格式:doc

- 大小:7.97 MB

- 文档页数:58

0引言液压张紧系统具有响应快、压力可调、安装占用空间小等优点,广泛应用于各大矿山、港口的皮带机系统中。

煤五期BM 线液压张紧装置曾经多次出现缸头断裂故障,严重时甚至导致张紧小车倾翻,皮带压煤停机,造成机损及洒落煤事故。

通过仿真软件对缸头进行受力分析,我们认为是造成缸头断裂的原因主要有两点:①缸头存在薄弱环节,同时皮带启动的瞬时负载过大;②缸头长时间使用引起疲劳断裂。

基于以上两点,我们设计了加厚结构的缸头,材质采用45#钢锻造,并进行调质处理,并针对不同规格的缸头设计了转接头,增加了备件通用性。

1技术方案张紧油缸缸头是整个张紧机构的最大受力点,也是整个张紧系统的最薄弱环节。

在计算出整个系统张力的前提下,我们对新设计缸头进行了三维建模,并通过ANSYS 软件对新缸头进行静载荷分析,得出其应力云图、应变云图和不同应力下的寿命云图,计算出新缸头的平均寿命,以便于设定备件更换周期。

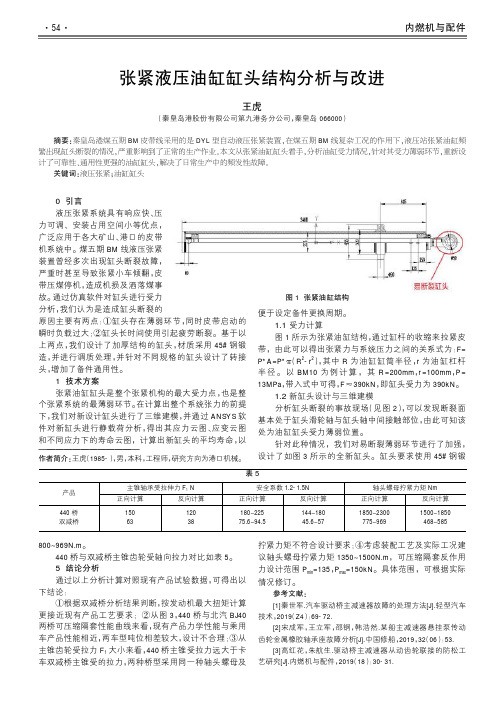

1.1受力计算图1所示为张紧油缸结构,通过缸杆的收缩来拉紧皮带,由此可以得出张紧力与系统压力之间的关系式为:F=P*A=P*π(R 2-r 2),其中R 为油缸缸筒半径,r 为油缸杠杆半径。

以BM10为例计算,其R=200mm ,r =100mm ,P=13MPa ,带入式中可得,F ≈390kN ,即缸头受力为390kN 。

1.2新缸头设计与三维建模分析缸头断裂的事故现场(见图2),可以发现断裂面基本处于缸头滑轮轴与缸头轴中间接触部位,由此可知该处为油缸缸头受力薄弱位置。

针对此种情况,我们对易断裂薄弱环节进行了加强,设计了如图3所示的全新缸头。

缸头要求使用45#钢锻———————————————————————作者简介:王虎(1985-),男,本科,工程师,研究方向为港口机械。

张紧液压油缸缸头结构分析与改进王虎(秦皇岛港股份有限公司第九港务分公司,秦皇岛066000)摘要:秦皇岛港煤五期BM 皮带线采用的是DYL 型自动液压张紧装置,在煤五期BM 线复杂工况的作用下,液压站张紧油缸频繁出现缸头断裂的情况,严重影响到了正常的生产作业。

液压缸安全锁止系统的改进及效果验证【摘要】本文分析了液压缸安全锁止系统的工作原理,并对液压缸的安全锁止系统进行了改进,取得了良好的成效,经过验证,改进后的安全锁止系统可靠性大幅增加,臂架下掉量减小了92%,可为其他液压缸安全锁止系统设计提供参考借鉴。

【关键词】液压缸;锁止系统;改进0 引言随着我国社会经济的快速发展以及工程项目建设的不断增加,大型起重机、消防车辆等工程机械车辆得到广泛的应用,确保其运行的安全性及可靠性具有十分重要的意义。

而液压缸安全锁止系统的性能直接关系到工程机械车辆的正常稳定运行,若系统出现问题,则可能造成严重的安全事故,危害到人们的生命财产安全。

因此,改进液压缸的安全锁止系统,提高系统的性能十分必要。

1 工作原理液压缸的安全锁止系统具体的工作原理及液压缸内部的结构如图1所示。

1-活塞2-缸筒3-活塞杆4-导向套5-平衡阀6-换向阀图1 现行的安全锁止原理图当换向阀处于左位时,P口的压力油从换向阀B口进入液压缸有杆腔,同时开启平衡阀,使液压缸回缩。

当换向阀处于右位时,P口的压力油从换向阀A口通过平衡阀进入液压缸无杆腔,推动缸杆克服负载力伸出。

当换向阀回到中位时,A口停止供油,无杆腔的液压油被平衡阀锁住,不能回流,使无杆腔保持一定压力,这样活塞杆可以支撑负载,并能把负载锁止在该位置处。

使用该安全锁止系统,主要存在以下3点原因,可引起伸缩臂或折叠臂经常出现下掉故障:(1)换向阀、插装阀等内泄,造成液压缸下掉;(2)高温液压油在迅速冷却后,体积缩小,会引起液压缸下掉;(3)液压缸本身内泄而导致下掉。

对于高压大流量系统,且平衡阀为插装阀时,例如伸缩系统,原因(1)表现的尤为明显,该故障不仅影响了车辆的性能,造成安全隐患,而且难以消除,对液压元件的加工精度和装配精度要求较高,故障发生率高;当环境温度很低时,车辆停止动作后,系统内的高温液压油温度急剧下降,这种情况下原因(2)表现明显;另外,随着车辆使用年限的增加,原因(3)会越来越明显,到一定期限不得不将车辆返回厂家更换密封或更换液压缸。

蝶簧式机械锁紧液压缸盛英!仇原鹰"西安电子科技大学机电工程学院陕西省西安市#$%%#$&摘要’介绍一种靠蝶簧力锁紧的液压缸结构(采用这种装置可实现大吨位平台调平之后的长期锁定(关键词’平台)机械锁)液压缸中图分类号’*+$,#-.$文献标识码’/文章编号’$%%%012.2"3%%$&%$0%%3.0%34引言5点支撑液压式平台自动调平系统用于安放精密光学瞄准装置时!平台及精密装置的重量达,%多吨(系统除了应满足重载6高精度等要求外!还必须在平台调平之后!对平台位置进行锁定!以保证平台上安放的精密装置能在较长的时期内正常工作!为此!笔者在文献7$8中采用了带机械锁紧装置的液压缸来保证平台的长期锁紧7$8(这种带机械锁紧装置的液压缸是保证平台正常工作的关键部件!为此!本文进一步介绍该装置的结构与工作原理(9结构与工作原理液压缸的结构及机械锁的安装位置如图$所示(缸体采用内6外缸筒结构(为了与平台$连接!外缸筒.上外伸了一个圆形安装盘(通过此安装盘!外缸筒.固定在平台$下部(活塞杆上部与外缸筒.固连(活塞杆上两个孔分别为液压缸的进6回油孔(内缸筒1与底盘连接!相对活塞,上6下移动(因此!此种结构是内缸筒1伸出着地(液压缸上的锁紧装置采用蝶簧产生锁紧力(由于一把锁的蝶簧产生的锁紧力有限!因此!平台的每条腿同时采用,把锁(锁的结构原理如图3所示(图示为锁紧状态(此时!:腔不通压力油!由蝶簧产生的力使制动块1与内缸筒$抱紧!依靠摩擦力与轴向载荷平衡(由于整个锁与外缸筒,固连!外缸筒,又与活塞3固连!从而使活塞3与内缸筒$不能产生相对位移!保证锁紧(当:腔通入高压油时!制动活塞#带动制动块1右移!使制动块1与内缸筒$脱离接触!从而使内缸筒$与活塞3能相对移动!这时即为解锁状态(图4液压缸结构及锁的安装位置示意图收稿日期’3%%%0%5035作者简介’盛英"$;5%<&!女!江苏省宜兴市人!副教授!主要从事流体操纵与控制系统研究(.33%%$年第$@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@@期液压与气动万方数据图!锁的结构原理图进入工作状态时"首先起动液压泵"高压油先行开锁#当确保开锁后"液压缸才能动作#然后"活塞杆上左边孔进油"右边孔回油"内缸筒$连同底盘下移"也即支撑腿空载下行#底盘着地后"内缸筒$停止运动#接着"活塞杆连同外缸筒%带动平台上移"使平台脱离载车#当平台上升到设定高度时"系统进入调平状态#此时"根据水平传感器发出的信号"对应的伺服阀接收控制信号"产生一定的开口"使液压缸产生一定的位移#当活塞杆上左边孔进油"右边孔回油时"平台上移&反之"当活塞杆上右边孔进油"左边孔回油时"平台下移#一旦达到调平精度时"伺服阀便回到中位#阀口关闭"将液压缸进’回油封死#同时"泵停止工作"高压油缸除"液压缸由机械锁的弹簧力锁紧"保持可靠的锁紧位置#若需将平台放回载车"则活塞杆上右边孔进油"左边孔回油"活塞杆连同外缸筒%带动平台下移#平台下移到载车后"液压缸继续供油"则内缸筒$连同底盘上移"完成收腿动作#此时"整个液压系统停止工作"支撑腿被锁定#这样"就使底盘离开地面一段距离"平台进入运输状态#(特点蝶簧式机械锁紧液压缸具有以下特点)*$+可以在任意位置处锁紧在调平状态"蝶簧式机械锁紧液压缸由高压油解锁"能上下移动&平台一旦调平结束"解锁高压油卸除"液压缸靠蝶簧产生锁紧力"立即锁紧#液压缸能在任意位置处锁紧"是实现平台调平后"长期锁定的必要条件&*,+能够产生足够的锁紧力"使平台长期锁紧这是解决重载下平台实现长期锁定的关键问题所在#蝶簧式机械锁紧液压缸在蝶簧产生的强大压力下"制动块与内缸筒间产生足够大的摩擦力与轴向负载平衡#锁中的蝶簧是保证锁紧力的关键部件#因此"在设计制造时"对蝶簧的选用应严格把关"并经过试验测定合格后才能使用"以确保足够的锁紧力#另外"沿液压缸的轴向位置可逐级加锁"只要空间位置允许&*%+平台调平锁紧后液压系统无需工作平台调平后要求长期锁紧#如果采用液压力来锁紧液压缸"则液压系统就长期处于工作状态#显然"这是不合理的#采用蝶簧式机械锁紧液压缸"由蝶簧力保证平台锁紧"无需供油"整个液压系统就可停止工作&*-+解锁可靠系统工作时"高压油先行开锁"然后才进行调平动作"确保结构的安全可靠#解锁压力一般都高于系统压力"可采用增压缸得到所需的解锁高压油"只要保持此压力基本稳定"就能确保解锁状态&*.+结构合理"寿命长通常"液压缸运动时"活塞杆伸出或缩回#这样"锁紧时制动块就要与活塞杆抱紧"依靠摩擦力与轴向负载平衡"从而使活塞杆锁紧在任意位置上#但这样就可能使活塞杆的表面磨损"从而影响其伸缩运动#蝶簧式机械锁紧液压缸不像普通液压缸"它采用了内外缸筒的结构"内缸筒伸出或缩回#内缸筒内壁与活塞产生相对运动"内缸筒外壁与外缸筒是间隙配合#这种结构使活塞与内缸筒间的运动表面被保护起来#另外"锁中的制动块与内缸筒的外壁抱紧"而活塞与内缸筒的内壁相对滑动"从而避免了锁紧力过大可能引起的相对滑动表面的损坏#因此"蝶簧式机械锁紧液压缸结构合理"使用寿命长&*/+适合于恶劣环境机械锁及缸筒外壁有特殊涂层"可放置于野外长期工作#摩擦锁紧力不受环境温度的影响"蝶簧式机械锁紧液压缸可在0-.12.31条件下正常工作#4结论蝶簧式机械锁紧液压缸在实际使用中性能良好"工作稳定’可靠#若一个液压缸上采用%把锁"其锁紧力大于5367#实验测试表明"在额定载荷锁紧状态下"能保证.8内位移量小于393$::#参考文献);$<盛英"仇原鹰=六点支撑液压式平台自动调平系统;><=液压与气动"$???*-+=;,<徐灏=机械设计手册;@<=北京)机械工业出版社"$??$=/,液压与气动,33$年第$AA A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A A 期万方数据蝶簧式机械锁紧液压缸作者:盛英, 仇原鹰作者单位:西安电子科技大学机电工程学院 陕西省西安市 710071刊名:液压与气动英文刊名:CHINESE HYDRAULCS & PNEUMATICS年,卷(期):2001,1(1)被引用次数:2次1.盛英;仇原鹰六点支撑液压式平台自动调平系统[期刊论文]-液压与气动 1999(04)2.徐灏机械设计手册 19911.孙利生一种带辅助支撑的大载荷内胀式机械锁紧液压缸[期刊论文]-液压与气动2004(8)2.孙涛机械锁紧式液压油缸装配方法研究[会议论文]-20033.张忠海.陈伟压力自补偿锁紧液压缸[期刊论文]-液压与气动2001(7)4.黄长征.HUANG Chang-zheng液压缸机械锁紧技术新发展[期刊论文]-韶关学院学报2010,31(9)5.徐海.王玉姝一种新颖的锁紧液压缸[期刊论文]-液压与气动2003(4)6.甘海涛.GAN Hai-tao新型液压缸端位机械锁[期刊论文]-液压与气动2005(9)7.刘峰.刘春花.战传香.LIU Feng.LIU Chun-hua.ZHAN Chuan-xiang滩海油田修井作业防喷器的液控系统设计[期刊论文]-液压与气动2008(9)8.李茂华.屈行连铸机结晶器调宽控制技术[会议论文]-20069.程东升油膜轴承的移动液压缸锁紧装置[会议论文]-200610.杨继军.YangJijun套管接箍生产设备中液压缸的机械锁定[期刊论文]-焊管2000,23(4)1.盛英.仇原鹰6腿支撑液压式平台自动调平算法[期刊论文]-西安电子科技大学学报(自然科学版) 2002(5)2.黄长征液压缸机械锁紧技术新发展[期刊论文]-韶关学院学报 2010(9)本文链接:/Periodical_yyyqd200101013.aspx。

课程(论文)题目:液压缸的优化设计及仿真分析 内容:摘 要对于一种工程中常用的液压缸,提出了有针对性的设计指标,并介绍了这种液压缸结构参数的优化设计方法。

在pro/MECHANICA 5.0平台上,对优化结果给予了仿真分析,得出优化后的参数有一定的可靠性,为油缸设计制造起到了理论指导作用。

一、前言液压缸是重要的液压元件之一,它的类型很多,本文所讨论的是一种带有反柱结构的液压缸,如图1-1,1-2所示。

图1-1 液压缸三维图R 1R 2R 3R 4R 5R 6P p缸体活柱反向柱图1-2 液压缸二维图图中,R1,R1为缸体的内外径,R3,R4为活柱的内外径,R5,R6为反向柱的内外径。

p 为液体的工作压力,P 为液压缸的推力。

这种液压缸有以下特点: (1)在缸径相同的条件下,液压缸的推力大于普通形式的液压缸,即22222452()P R R R p R pππ=+->(2)活柱受到的轴向压力小于普通液压缸,这有利于液压缸的工作稳定性,即2225()R R p Pπ-<(3)在该液压缸的基础上,再增加一个外缸体,即可构成双伸缩液压缸。

这种双伸编写好程序后,直接在MATLAB 里调用程序,并将所得解取整,如表5-2所示:R1/mm R2/mm R3/mm R4/mm R5/mm R6/mm 参数优化优化结果过109.14 91.21 82.65 64.79 51.06 44.55 取整110 90 82 65 50 45表5-2优化后液压缸的结构如下图所示:图5-2这种液压缸的缸径参数较多,用优化设计方法实际是合理有效的。

对以上结果过进行分析,可看到在推力为1400KN时,这种液压缸优化设计结果,使重量减少了5%~10%,外径减少了10%~15%。

本文所提出的优化模型是可行的,对工程设计有一定的参考价值。

在实际工程设计中,可参照前述数学模型,选择不同目标函数形式及个数,并根据具体结构要求增减约束条件及合理地选择必要的结构限制尺寸。

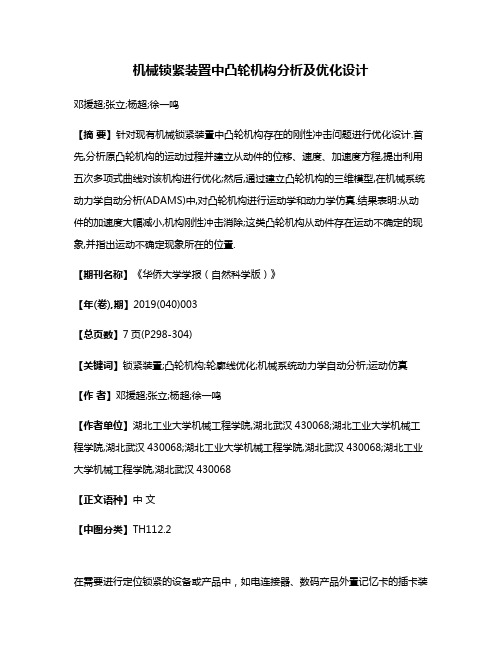

机械锁紧装置中凸轮机构分析及优化设计邓援超;张立;杨超;徐一鸣【摘要】针对现有机械锁紧装置中凸轮机构存在的刚性冲击问题进行优化设计.首先,分析原凸轮机构的运动过程并建立从动件的位移、速度、加速度方程,提出利用五次多项式曲线对该机构进行优化;然后,通过建立凸轮机构的三维模型,在机械系统动力学自动分析(ADAMS)中,对凸轮机构进行运动学和动力学仿真.结果表明:从动件的加速度大幅减小,机构刚性冲击消除;这类凸轮机构从动件存在运动不确定的现象,并指出运动不确定现象所在的位置.【期刊名称】《华侨大学学报(自然科学版)》【年(卷),期】2019(040)003【总页数】7页(P298-304)【关键词】锁紧装置;凸轮机构;轮廓线优化;机械系统动力学自动分析;运动仿真【作者】邓援超;张立;杨超;徐一鸣【作者单位】湖北工业大学机械工程学院,湖北武汉430068;湖北工业大学机械工程学院,湖北武汉430068;湖北工业大学机械工程学院,湖北武汉430068;湖北工业大学机械工程学院,湖北武汉430068【正文语种】中文【中图分类】TH112.2在需要进行定位锁紧的设备或产品中,如电连接器、数码产品外置记忆卡的插卡装置、电动车的刹车装置等,常常会增加机械锁紧装置.国内外学者对此类锁紧装置做了研究.顾理强[1]分析电子连接器中锁紧装置的静力学和位移曲线;阮理[2]对汽车后排化妆镜中的锁紧装置进行运动学模拟;文献[3-4]对引信用接电开关中的锁紧装置进行结构设计和加速度分析.基于以上理论,本文对可以定位两个位置、实现锁紧位置的快速解锁和锁定的机械锁紧装置中的凸轮机构进行分析,以及运动学和动力学仿真,针对直线型轮廓存在的问题,采用五次多项式曲线[5]对凸轮轮廓进行优化设计.1 锁紧凸轮机构的组成与运动过程锁紧凸轮机构的工作原理主要是滑柱在带有心形槽的凸轮中运动,同时受到竖直滑槽的限制,滑柱运动到凸轮槽锁紧位置时定位锁紧.锁紧凸轮机构由凸轮、滑柱、机座和压簧组成,如图1所示.锁紧凸轮最简单的结构由直线组成,方便制造.图1(b)将锁紧凸轮的廓线简化为连续线段.(a) 三维图 (b) 简图图1 锁紧凸轮机构组成Fig.1 Structures of cam mechanism 锁紧凸轮的运动过程如下:1) 凸轮在外力F作用下向左运动,同时,在压簧1的作用下,滑柱从起始点A移动到第一中间点B,如图2(a)所示,此运动过程定义为行程1;2) 撤消外力F,在压簧1和2的作用下,接触点由第一中间点B移至锁紧点C,如图2(b)所示,此时为锁紧位置,此运动过程定义为行程2;3) 消除锁紧,重新施加外力F,接触点由锁紧点C移至第二中间点D,如图2(c)所示,此运动过程定义为行程3;4) 撤消外力F,在压簧1,2的作用下,接触点由第二个中间点D移至E,最后移至起始点A,回到起始位置,完成一个周期,此运动过程定义为行程4.(a) 运动示意图1 (b) 运动示意图2 (c) 运动示意图3图2 凸轮机构运动示意图Fig.2 Motion diagram of cam mechanism2 锁紧凸轮的廓线方程、滑柱速度和加速度方程(a) 行程1与行程3 (b) 行程2与行程4图3 锁紧凸轮机构的数学模型Fig.3 Mathematical model of locking cam mechanism滑柱的运动规律可通过类速度和类加速度反应,即建立滑柱竖向位移相对于锁紧凸轮横向位移的关系.为便于分析,假定锁紧凸轮不运动,滑柱的横向速度为匀速vx.对锁紧凸轮机构建立以A点为原点的坐标系,滑柱横向运动方向定义为坐标轴ox 的正向,滑柱在推程时的竖向运动方向定义为坐标轴oy的正向.锁紧凸轮机构的数学模型,如图3所示.分别对运动过程中的行程2与行程4中的凸轮廓线进行坐标变换,求解关于坐标轴oy镜像的数学表达式,将锁紧凸轮的廓线方程统一到坐标轴ox正向一致的坐标系中.设Q点为(x,y),锁紧凸轮廓线表达式为f(x),从动件的位移方程为y,即(1)式(1)中:凸轮各点的坐标(xA,yA),(xB,yB),(xC,yC),(xD,yD),(xE,yE),以及a1,b1,a2,b2,a3,b3,a4,b4的值由凸轮的具体尺寸确定.滑柱的速度方程为(2)式(2)中:dy/dx为滑柱的类速度.图4 滑柱类速度图像Fig.4 Image of sliding column analogous velocity滑柱的加速度方程为(3)式(3)中:d2y/dx2是滑柱的类加速度.以某机械设备制动锁紧凸轮机构为例,凸轮廓线的A点至E点的坐标依次为:(0,0),(30,8),(23,14),(30,20),(18,20).由式(1)~(3)可以得到滑柱的运动方程,运用Matlab软件绘制出类速度图像,如图4所示.由图4可知:滑柱类速度在拐点处有突变,加速度在整个运动周期内等于零,但加速度在不考虑零部件的弹性变形的情况下,理论上是无穷大的,锁紧凸轮机构存在剧烈的刚性冲击.3 锁紧凸轮机构的优化原锁紧凸轮机构存在刚性冲击,仅适用于低速场合,易产生振动磨损,会降低原锁紧机构的使用寿命;并且原锁紧凸轮存在拐点,拐点可能导致锁紧装置的失效.为了保证从动件在整个周期内运行顺畅,减少锁紧装置受到的冲击力,使其可以适用不同工作转速和工作载荷的场合,在选择从动件的运动规律时,应保证从动件的速度和加速度变化平稳,并且锁紧凸轮运动时的起始位置和末端位置均无柔性冲击.在凸轮机构中,常用的从动件运动规律包括多项式类型运动规律、三角函数类型运动规律及前两者不同类型的组合运动规律,根据凸轮机构的工作状况选择不同的运动规律[6].五次多项式运动规律的特征值最大速度VM、最大加速度AM、最大跃度JM都较小,综合性能良好,可以适用多种工作载荷和转速,因此,采用五次多项式运动规律[7]对各行程进行设计.为了不影响除机械锁紧装置以外的机构,锁紧凸轮的运动行程不变,即锁紧凸轮廓线中的各点坐标不做改动,基于此,可以得到推程期与回程期的边界条件,即(4)设滑柱的运动规律为y=c0+c1x+c2x2+c3x3+c4x4+c5x5.(5)联立式(2)~(5),可得到优化后的位移方程为其中:由上式可以得到滑柱的运动方程,运用Matlab软件绘制出优化后的类速度和类加速度图像,如图5所示.由图5可知:滑柱运动到锁紧凸轮各行程的初始位置和末端位置,其速度和加速度均为零.(a) 优化后滑柱类速度 (b) 优化后滑柱类加速度图5 优化后滑柱类速度、类加速度图像Fig.5 Optimized image of sliding column analogous velocity and analogous acceleration4 锁紧凸轮的建模与运动学仿真4.1 基于Matlab和ADAMS软件的锁紧凸轮建模及运动学仿真图6 锁紧凸轮机构简易模型Fig.6 Simple model of locking cam mechanism 对锁紧凸轮进行运动学仿真,在机械系统动力学自动分析(ADAMS)中建立锁紧凸轮的简易模型[8-10].对主要零部件凸轮和滑柱建模,其中,锁紧凸轮的模型通过曲线表达.根据锁紧凸轮廓线方程,在Matlab中提取廓线上的点坐标,将得到的坐标导入ADAMS中,生成锁紧凸轮的廓线.优化后的凸轮机构最终生成的模型,如图6所示.对滑柱和凸轮分别建立移动副约束,滑柱与凸轮之间建立点线副.将凸轮的移动副定义为驱动,并根据凸轮的运动情况采用IF函数[11]建立驱动函数,驱动函数包括4段,每一段的运动速度相同.对锁紧凸轮机构进行运动学分析,对各行程优化前与优化后的滑柱运动规律进行对比.行程1为滑柱由起始点A移至第1中间点B,优化前、后的滑柱位移、速度和加速度图像,如图7(a),(b)所示.行程2为滑柱由第1中间点B移至锁紧点C,优化前、后的滑柱位移、速度和加速度图像,如图7(c),(d)所示.行程3为滑柱由锁紧点C移至第2中间点D,其各点相对坐标与行程2一致,在此不做赘述.行程4为滑柱由第二中间点D经点E移至起始点A,优化前、后的滑柱位移、速度和加速度图像,如图7(e),(f)所示.图7中:y为位移;v为速度;a为加速度.(a) 行程1优化前图像 (b) 行程1优化后图像(c) 行程2优化前图像 (d) 行程2优化后图像(e) 行程4优化前图像 (f) 行程4优化后图像图7 各行程优化前后位移、速度、加速度图像对比Fig.7 Images comparison of displacement, velocity and acceleration image before and after optimization of each process在进行运动学分析时,由于未考虑零件的弹性变形,运动学仿真中读取到的最大加速度数值受软件本身步数或步长的影响,加速度理论上在速度突变处都为无穷大.分析以上特性曲线,优化前、后凸轮机构从动件滑柱的速度、加速度,结果如表1所示.表1中:|v|max为速度绝对值的最大值;|a|max为加速度绝对值的最大值;括号内的值为理论值.由表1可知:优化后的速度与加速度变化更加平稳,加速度绝对值的最大值较优化前有较大的改善.表1 锁紧凸轮优化前后参数的对比Tab.1 Comparison of parameters before and after optimization of locking cam参数状态行程1行程2行程3行程4|v|max/mm·s-1优化前优化后5.189.9117.3032.1417.3032.1422.5741.67|a|max/mm·s-2优化前优化后3.71×10-4(∞)20.793.50×10-3(∞)286.973.50×10-3(∞)286.974.42×104(∞)142.814.2 基于SolidWorks和ADAMS软件的锁紧凸轮建模与动力学仿真图8 优化后锁紧凸轮机构装配图Fig.8 Assembly drawing of optimized locking cam mechanism由于锁紧凸轮建模较为复杂,因此,在SolidWorks中建立锁紧凸轮机构的三维模型.采用SolidWorks中方程式驱动曲线的命令,将凸轮廓线的表达式分段输入方程式框中,设定自变量x的范围,生成锁紧凸轮的廓线.对于平面凸轮,可以根据滑柱的大小,建立与滑柱直径相同的柱体,长度为槽深,让其沿着优化后的凸轮廓线进行实体扫描切除,可得到凸轮槽.建立其他零部件三维模型,对锁紧凸轮机构进行装配,装配完成的锁紧凸轮机构,如图8所示.将得到的三维模型导入ADAMS[12-13]中,模型中不运动的零部件采用固定副约束,对凸轮与滑柱分别以移动副约束.凸轮与滑柱之间建立实体接触约束,定义相关接触参数[14-16].对锁紧凸轮机构添加重力、弹簧力约束,定义弹簧力相关参数.建立与运动学仿真同样的驱动形式,根据运行周期编辑运行时间,设定仿真步数为1 000.对优化前、后的锁紧凸轮分别进行动力学仿真,结果如图9所示.由图9可知:除接触力和弹簧力导致速度与加速度存在部分波动外,优化前、后的凸轮在1.3,1.8,2.1,3.5 s处的位移、速度和加速度都出现了较大的波动,即对应图中标识的点1,2,3,4处,这4处分别对应凸轮廓线的A点、B点、C点、D点附近位置,是凸轮廓线的尖点.滑柱运动到这4处时,会出现运动不确定的现象,产生一定的冲击.由图9还可知:这4处的速度与加速度分别对应各行程内的最大速度和最大加速度.(a) 优化前位移图像 (b) 优化后位移图像(c) 优化前速度图像 (d) 优化后速度图像(e) 优化前加速度图像 (f) 优化后加速度图像图9 锁紧凸轮动力学仿真结果对比Fig.9 Comparison of simulation results of locking cam dynamics对优化前、后的锁紧凸轮的特性曲线进行分析,结果如表2所示.与前面运动学分析类似,对各个行程的运动学仿真结果,即速度绝对值和加速度绝对值分别进行比较.由表2可知:各行程优化后的速度都比优化前大,优化后的加速度皆小于优化前.表2 动力学仿真优化前后参数对比Tab.2 Comparison of parameters before and after dynamic simulation optimization参数状态行程1行程2行程3行程4|v|max/mm·s-1优化前优化后202.70400.51235.82260.17173.72179.29351.13388.12|a|max/mm·s-2优化前优化后5.33×1065.25×1053.59×1066.31×1051.44×1061.36×1069.30×1077.89×10 6基于以上分析,优化后从动件的加速度减小,并发现这种锁紧凸轮机构都存在从动件在各行程的衔接位置出现运动不确定的现象,关于从动件出现运动不确定现象的改进也正在研究中.5 结束语对锁紧凸轮机构的组成和运动过程进行分析,建立锁紧凸轮的廓线方程及从动件滑柱的位移、速度和加速度方程.针对锁紧凸轮机构存在的刚性冲击问题,运用解析法,采用五次多项式优化原锁紧凸轮的理论廓线.在ADAMS软件中,建立简易模型对优化前、后的的凸轮机构进行运动学仿真,优化后从动件的加速度大幅减小,凸轮机构的刚性冲击消除.利用SolidWorks建立锁紧凸轮机构的三维模型,在ADAMS中进行动力学仿真,也得到了这一结论.同时,发现优化前、后凸轮机构从动件的速度和加速度在各行程的衔接位置都出现较大的波动,这类锁紧凸轮机构在行程衔接位置都会出现从动件运动不确定的现象.锁紧凸轮的研究方法对今后锁紧凸轮的研究有一定的参考价值,为锁紧装置中凸轮机构的进一步研究提供了问题点. 参考文献:【相关文献】[1] 顾理强.快速卡连接器推退机构耐久性改进研究[D].上海:上海交通大学,2011.[2] 阮理.汽车后排化妆镜的设计[D].上海:上海交通大学,2013.[3] 周小淞,张亚,连云飞.机械式惯性开关设计[J].机械研究与应用,2015,28(6):95-97,100.DOI:10.16576/ki.1007-4414.2015.06.034.[4] 连云飞,王利.引信惯性加速度开关的设计[J].火力与指挥控制,2016,41(3):154-157.DOI:10.3969/j.issn.1002-0640.2016.03.037.[5] 邹慧君.机械原理教程[M].北京:机械工业出版社,2001.[6] 石永刚,吴央芳.凸轮机构设计与应用创新[M].北京:机械工业出版社,2007.[7] 吴佳,何雪明,何楷,等.多项式拟合法在旋盖机凸轮曲线设计中的研究与应用[J].食品与机械,2018,34(6):75-80,151.DOI:10.13652/j.issn.1003-5788.2018.06.016.[8] 李大印.渔线轮移动凸轮机构优化设计过程的二次开发[D].西安:西安工业大学,2018.[9] 徐芳,周志刚.基于ADAMS的凸轮机构设计及运动仿真分析[J].机械设计与制造,2007(9):78-80.DOI:10.3969/j.issn.1001-3997.2007.09.032.[10] DAI Wen,LIU Qiang,YUAN Song-mei.The modeling and simulation of accessory joint based on ADAMS secondary development[J].Mechanical Engineer,2007(9):76-78. [11] 蒲明辉,张冬磊,卢煜海,等.基于MSC.ADAMS的分插机构中补偿机构运动仿真及改进[J].机械传动,2017,41(9):93-97.DOI:CNKI:SUN:JXCD.0.2017-09-018.[12] 陈文华,货青川,张旦闹.ADAMS2007机构设计与分析范例[M].北京:机械工业出版社,2011.[13] 安淑女,王洪欣.单自由度冲压机构优化设计及其运动仿真[J].华侨大学学报(自然科学版),2016,37(5):547-551.DOI:10.11830/ISSN.1000-5013.201605005.[14] 葛正浩,张凯,张双琳.共轭凸轮开口机构的反求设计及动力学研究[J].机械设计,2017,34(12):65-68.DOI:10.13841/ki.jxsj.2017.12.012.[15] 朱皞,葛正浩,苏鹏刚,等.基于ADAMS的平行分度凸轮机构的动力学仿真[J].包装工程,2009,30(6):1-4.DOI:10.19554/ki.1001-3563.2009.06.002.[16] 王莹.纸杯机卷封凸轮机构参数化设计与运动仿真[J].包装工程,2011,32(17):73-75,101.DOI:10.19554/ki.1001-3563.2011.17.021.。

锁紧装置设计方案锁紧装置设计方案一、设计目标随着机械设备和工程机械的不断进步和广泛应用,锁紧装置成为保证设备安全和稳定运行的重要组成部分。

本设计方案旨在设计一种高效可靠的锁紧装置,确保设备在工作中不松动或脱落,提高设备的安全性和可靠性。

二、设计原理锁紧装置的设计原理是通过利用摩擦力或其他机械原理,将两个部件或多个部件连接在一起,并使其在工作中不松动或脱落。

根据实际应用需求和工作环境,选用相应的设计原理进行锁紧装置的设计。

三、设计方案1. 弹簧式锁紧装置弹簧式锁紧装置通过利用弹簧的弹力将两个部件连接在一起,并通过锁销或锁死螺母等装置固定,确保在工作过程中不会松动或脱落。

此方案适用于工作环境相对较稳定的设备。

2. 摩擦式锁紧装置摩擦式锁紧装置通过利用两个部件之间的摩擦力将其连接在一起,并通过调节摩擦力的大小来实现锁紧效果。

此方案适用于工作环境相对较恶劣的设备,可以根据实际需求选用不同的摩擦材料和结构设计。

3. 螺纹式锁紧装置螺纹式锁紧装置通过利用螺纹连接将两个部件紧密固定在一起,并利用阻碍螺纹松动的装置来实现锁紧效果。

此方案适用于锁定较大力矩的设备,可增加松动螺纹的抗拧矩能力。

4. 精密机械锁紧装置精密机械锁紧装置通过利用精密机械结构的设计来实现锁紧效果。

此方案适用于对精度要求较高的设备,可通过精密滑动副、定位销和套筒等设计来实现锁紧效果。

四、设计步骤1. 确定锁紧装置的工作原理和锁紧方式,根据实际需求选择相应的设计方案。

2. 根据设备的工作条件和负荷要求,确定锁紧装置的材料和尺寸。

3. 进行装置的结构设计和分析,包括连接方式、紧固件的选用以及装置的可靠性和安全性分析。

4. 进行装置的制造和装配,确保各个零部件的加工精度和装配质量。

5. 进行装置的试验和测试,验证装置的锁紧效果和可靠性。

6. 根据试验和测试结果,进行装置的优化和改进,以提高装置的性能和可靠性。

五、总结锁紧装置设计方案的选择和设计步骤的确定是确保装置锁紧效果和可靠性的关键。

液压缸任意位置的自动闭锁技术赵旭明(内蒙古北方重工业集团有限公司,内蒙古014033)摘 要 介绍了液压缸在任意位置自动闭锁的三种方式,分析了各自特点并着重介绍了侧向机械锁方式。

关键词 自动闭锁 机械锁 解锁1 前言液压缸作为液压系统的执行元件,在工程上应用非常广泛。

一般情况下,由于系统中有液压锁(液控单向阀或双向锁),可以实现液压缸在任意位置闭锁功能,但油腔的前后腔及液压阀总有少量泄漏,尤其在长时间工作时,液压缸的闭锁性能是不可靠的。

对于一般的液压缸来说影响并不大,如工程中用的液压缸等,但对一些重要的系统来说却是致命的,如调平系统要求长时间保持调平精度,会由于闭锁的不可靠而失去调平精度,使整个系统失去基准。

因此,研究液压缸的任意位置自动可靠闭锁技术对保证系统正常工作非常重要。

在产品设计中,遇到此类问题。

系统要求必须保持长时间、可靠性高的调平精度,且自动化程度要高,并能满足恶劣环境要求。

而单纯靠液压锁来保证调平精度的可靠性是不够的,无法满足使用要求,必须采用新型的闭锁技术。

针对系统要求可采用几种锁紧方式。

本文介绍了三种自动闭锁方式,分析各自特点,最后采用了侧向机械锁方式,取得了较好的实用效果。

2 三种自动闭锁方式简介2.1 侧向机械锁式[1]结构简图见图1。

主要结构持点:为使液压缸在轴向任意位置闭锁,可从径向上施加一定的作用力。

作用力的产生可采用碟簧,解锁可采用液压方式,与整个液压系统相统一。

此结构是应用摩擦和变形应力理论共同作用来产生闭锁力(见后面的受力分析图)。

此结构在一些进口设备中有过应用,但缸径较小。

虽然应用摩擦和变形应力两种理论来产生闭锁力,其数值仍然很大,对活动缸筒的强度、韧性及耐磨性要求较高,对活动缸筒和固定缸筒间的间隙要求较严格。

由于主要靠摩擦起作用,不能充分润滑,存在活动缸筒和固定缸筒“抱死”隐患。

从其应用范围来看,所需闭锁的轴向载荷不宜过高,一般应控制在100kN以内,否则,闭锁力过大,对活动缸筒强度、韧性要求过高,产生永久变形使结构失效,且解锁力太大,若以液压方式解锁,造成解锁压力过高,给整个系统造成困难。

机械锁紧装置凸轮机构及优化设计分析-优化设计论文-设计论文——文章均为WORD文档,下载后可直接编辑使用亦可打印——摘要:机械锁紧装置中凸轮机构结构紧凑、运动可靠、设计简单,只要设计出合适的凸轮轮廓,就能依靠凸轮机构各组成部分的相互配合得到设计需要的运动规律。

机械凸轮机构运动可靠的特点使其在纺织机、印刷机、内燃机、数控机床等机械中普遍应用。

决定其运动可靠性的主要条件是凸轮轮廓的设计。

凸轮轮廓的设计难度高,需要经过大量的计算和推敲。

凸轮轮廓的优化是提高凸轮机构运动可靠性和减少磨损程度的关键。

本文总共分为四部分。

第一部分简单介绍了凸轮机构;第二部分分析了凸轮机构的运动过程;第三部探讨了影响凸轮机构可靠性的设计因素;第四部分分析了凸轮机构的优化设计。

旨在为凸轮机构动作系统的优化设计提供一些参考。

关键词:机械锁紧装置;凸轮机构;设计;凸轮轮廓凸轮机构是机械设备重要的锁紧装置,常用于定位锁紧设备中。

如纺织机、印刷机、电动车刹车装置、数码产品外置记忆卡的卡槽装置等。

它由凸轮、从动件、机架等构件构成,其中决定凸轮机构性能的主要构件为凸轮。

凸轮的性能主要由其曲线轮廓所决定,而凸轮的轮廓曲线运动、直线运动是凸轮设计的重点,也是凸轮机构设计的重要内容。

由于凸轮机构为机械控制装置的重要组件,它在机械规律的运动过程中承担着传动动能和完成预定的运动规律的作用。

在机械运动过程中,凸轮机构做往复的曲线摆动或直线运动,在这个过程中凸轮轮廓会受到较强的压力、刚性冲击力和摩擦力,因此易发生磨损,从而影响工作性能。

结合弹性流体动压润滑原理、图解法、解析法对凸轮轮廓做精确计算,对凸轮轮廓进行优化设计,是改善凸轮机构运动规律下综合性能的重要途径,也是当前凸轮机构的主要研究方向。

1凸轮机构概述凸轮机构的主要构建包括杆状从动件、盘状或柱状曲线轮廓、三个机架构件组成。

常用于数控机床的进刀机构、汽车发动机的配气机构等。

按照主要构件凸轮的形状分为盘形凸轮机构、移动凸轮机构、圆柱凸轮机构。

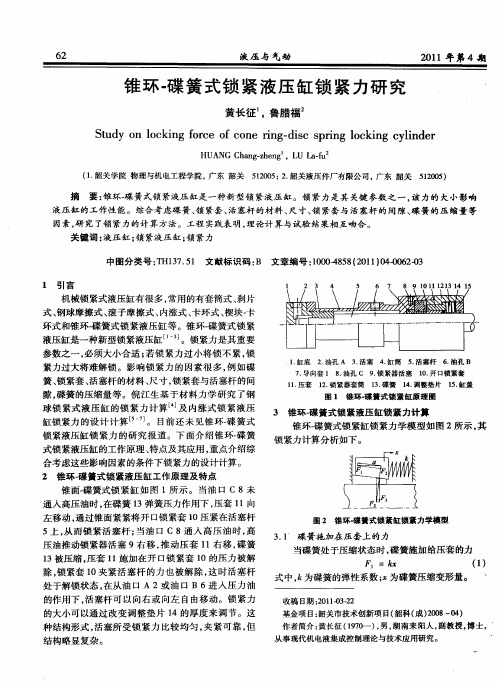

锥环-碟簧式锁紧液压缸锁紧力研究2013-2-13 19:46:02来源:计测网通讯员字号:摘要: 锥环-碟簧式锁紧液压缸是一种新型锁紧液压缸。

锁紧力是其关键参数之一,该力的大小影响液压缸的工作性能。

综合考虑碟簧、锁紧套、活塞杆的材料、尺寸、锁紧套与活塞杆的间隙、碟簧的压缩量等因素,研究了锁紧力的计算方法。

工程实践表明,理论计算与试验结果相互吻合。

1 引言机械锁紧式液压缸有很多,常用的有套筒式、刹片式、钢球摩擦式、滚子摩擦式、内涨式、卡环式、楔块-卡环式和锥环-碟簧式锁紧液压缸等。

锥环-碟簧式锁紧液压缸是一种新型锁紧液压缸[1 -3]。

锁紧力是其重要参数之一,必须大小合适; 若锁紧力过小将锁不紧,锁紧力过大将难解锁。

影响锁紧力的因素很多,例如碟簧、锁紧套、活塞杆的材料、尺寸,锁紧套与活塞杆的间隙,碟簧的压缩量等。

倪江生基于材料力学研究了钢球锁紧式液压缸的锁紧力计算[4]及内涨式锁紧液压缸锁紧力的设计计算[5 -7]。

目前还未见锥环-碟簧式锁紧液压缸锁紧力的研究报道。

下面介绍锥环-碟簧式锁紧液压缸的工作原理、特点及其应用,重点介绍综合考虑这些影响因素的条件下锁紧力的设计计算。

2 锥环-碟簧式锁紧液压缸工作原理及特点锥面-碟簧式锁紧缸如图1 所示。

当油口C 8 未通入高压油时,在碟簧13 弹簧压力作用下,压套11 向左移动,通过锥面紧紧将开口锁紧套10 压紧在活塞杆5 上,从而锁紧活塞杆; 当油口C 8 通入高压油时,高压油推动锁紧器活塞9 右移,推动压套11 右移,碟簧13 被压缩,压套11 施加在开口锁紧套10 的压力被解除,锁紧套10 夹紧活塞杆的力也被解除,这时活塞杆处于解锁状态,在从油口A 2 或油口B 6 进入压力油的作用下,活塞杆可以向右或向左自由移动。

锁紧力的大小可以通过改变调整垫片14 的厚度来调节。

这种结构形式,活塞所受锁紧力比较均匀,夹紧可靠,但结构略显复杂。

3 锥环-碟簧式锁紧液压缸锁紧力计算锥环-碟簧式锁紧缸锁紧力学模型如图2 所示,其锁紧力计算分析如下。

韶关学院学报·自然科学Journal of Shaoguan University ·Natural Science 2010年9月第31卷第9期Sep.2010Vol.31No.9液压缸机械锁紧技术新发展黄长征(韶关学院物理与机电工程学院,广东韶关512005)摘要:机械式锁紧技术是液压缸关键技术之一.根据当前国内外液压缸机械式锁紧技术的研究与应用成果,综合归纳了液压缸机械锁紧技术研究现状,分析了目前机械锁紧技术的种类、结构、原理、特点及应用等,并指出了其关键技术和发展趋势.关键词:液压缸;锁紧技术;综述中图分类号:TH137.51文献标识码:A 文章编号:1007-5348(2010)09-0040-05收稿日期:2010-09-06基金项目:韶关市技术创新项目(韶科(成)2008-04)作者简介:黄长征(1970-),男,湖南耒阳人,韶关学院物理与机电工程学院副教授,博士,主要从事现代机电液集成控制理论与技术应用研究.液压缸是一种驱动并承受大载荷的执行元件,通常要求它在运动停止时能长时间稳定地承受外负载而无任何位移,即需要具有锁紧定位功能、无“软腿”现象.例如,某机动雷达天线座车的自动调平系统,要求液压缸在4t 载荷下每24h 的下沉量小于2mm.实现液压缸锁紧定位功能的方法有两个:一是采用液压锁定回路,即利用O 型或M 型三位换向阀、单向阀、液控单向阀、双向液压锁等组成液压锁紧回路,实现单向或双向锁紧定位功能;二是采用机械锁紧方法实现液压缸的锁紧定位功能[1].但是液压锁定回路因无法解决液压缸不可避免存在的内泄漏而产生的活塞滑移和稳定性问题,所以只能用于锁紧定位要求不高的场合.对于一些锁紧定位要求较高的场合,特别是要求在载荷作用下长期可靠锁定的场合,就必须采用机械式锁紧液压缸.这是一种特殊的液压缸,采用机械结构实现活塞在外部载荷下在任意位置的长时间、高精度的锁紧定位,即可避免因液压缸内部泄漏而产生的活塞滑移,并且有的锁定装置结构简单,无单独的锁定、解锁回路,简化了液压系统设计,降低了成本,得到了广泛应用[2].目前液压缸机械式锁紧技术得到了长足发展.本文针对液压缸机械锁紧技术,分析归纳了其技术现状,阐述了目前存在的问题及发展趋势.1液压缸机械锁紧方式最新发展目前液压缸机械式锁紧方法有很多,常用的有套筒式、刹片式、钢球摩擦式、滚子摩擦式、内涨式、卡环式、楔块-卡环式和锥面-碟簧式锁紧方法等,分述如下.1.1套筒式锁紧其结构如图1所示,在活塞杆外伸部分,装一个固定在液压缸端盖上一个锁紧套筒,其内孔与活塞杆的外圆为过盈配合,可使活塞杆被锁紧在任意位置.锁紧套筒内孔有螺旋槽,槽的两端装有密封圈.锁紧套筒较薄且具有一定弹性.当解锁高压油进入螺旋槽后,在高压油压力的作用下,锁紧套筒径向向外膨胀从而使其与活塞杆的过盈配合变为间隙配合,松开活塞杆,这时活塞杆即可如普通液压缸一样自由移动.若解锁压力油卸除之后活塞杆又被立即自动第9期锁紧在锁紧套筒内[2].这种机构结构简单、性能可靠,在轴线方向和圆周方向均可锁定.目前锁紧负载可达到5MN[3].1.2刹片式锁紧刹片式锁紧装置如图2所示,在液压缸的端盖上有一制动刹片2,它在碟形弹簧1的作用下被紧紧地压在活塞杆3上,依靠摩擦力抵消活塞杆的轴向负载,从而使活塞杆锁紧在任意位置.解锁时,压力油进入A腔,在液压力的作用下碟形弹簧被压缩,并带动制动刹片松开活塞杆,这时活塞杆即可自由移动.当油压卸去后,又立即自动锁紧活塞杆.这种锁紧液压缸结构简单,使用寿命长,锁紧力不受环境温度影响,可在(-45~50)℃条件下正常工作[4].但锁紧时制动块必须与活塞杆抱紧,可能使活塞杆表面磨损,从而影响其伸缩运动.1.3钢球摩擦式锁紧钢球摩擦式锁紧缸的结构如图3所示,有双向锁紧和单向锁紧两种形式.双向锁紧如图3(a)所示,活塞杆3中间段开一圈斜面槽,斜面槽内放置若干个钢球4,并用弹簧圈挡住.两斜面槽之间的游动活塞5能游动,当液压缸左腔卸压或无压力且活塞杆在外力作用下有左移趋势时,则左边斜面槽内钢球与缸体内壁紧密挤压,产生足够摩擦力阻止活塞杆左移,实现活塞杆被锁紧功能;当液压缸右腔卸压或无压力且活塞杆在外力作用下有右移趋势时,则右边斜面槽内钢球与缸体内壁紧密挤压,产生足够摩擦力阻止活塞杆右移,实现活塞杆被锁紧功能.当液压缸左腔进压力油时,游动活塞5在压力油作用下先右移,并迫使右边斜面槽内钢球沿斜面槽斜面下滑;然后活塞杆右移,左边斜面槽内钢球沿斜面槽斜面下滑,实现解锁功能.当液压缸右腔进压力油时,游动活塞在压力油作用下先左移,并迫使左边斜面槽内钢球沿斜面槽斜面下滑;然后活塞杆左移,右边斜面槽内钢球沿斜面槽斜面下滑,实现解锁功能.这种液压缸在运动停止不工作时具有双向锁紧功能,而控制油路和普通液压缸一样;但在工作时能自然解锁.若只要求单向锁定功能时,只需一个斜面槽(如图3(b)所示).a双向锁紧b单向锁紧1油孔2缸筒3活塞杆4钢球5游动活塞6弹簧圈7油孔图3钢球摩擦式锁紧缸原理图这种液压缸锁紧结构简单、易于实现.解锁过程中,钢球相对缸壁会发生滑动,钢球压入缸壁产生犁沟效应,因此液压缸筒壁会被擦伤;必须限制压入深度以保证液压缸的实际工作性能和寿命不受影响.活塞杆斜面因与钢球有固定的接触部位和斜面的自行补偿作用,即使被压出微小凹坑也不至于影响锁紧效果.所以有较大的实用和推广价值.不过这种结构的主要缺点是缸壁承受正压力很大而易变形破坏,所以其承载能力较差,特别适用于外载荷不太大的场合.如果要求大载荷下双向锁紧功能时,这种结构不是很合适,可考虑采用内涨摩擦式锁紧结构[5].这种锁紧形式在自锁式收放鳍油缸等方面得到应用[6].1.4滚子摩擦式锁紧因钢球摩擦式锁紧缸承载能力较差,若将其中的钢球改为腰形滚子,即为滚子摩擦式锁紧液压缸.韶关学院学报·自然科学2010年1油孔2活塞杆3游动活塞4腰鼓形滚子5缸筒图4单向滚子摩擦式锁紧缸原理图单向滚子式锁紧液压缸的结构原理图如图4所示.其原理与钢球摩擦式锁紧缸一样,只是将其中的钢球改为腰形滚子.滚珠与缸体内壁的接触是点接触,而腰形滚子与缸体内壁的接触是线接触,采用腰鼓形滚子与缸壁的接触面积较大,其承载能力也较大,缸壁不易受损坏,工作寿命长.因此滚子式锁紧液压缸相对钢球摩擦式锁紧液压缸应用广泛些.不过这两种锁紧液压缸原理比较简单,但其锁紧力、解锁力计算及液压缸设计非常重要,参数选择必须准确,否则可能导致不能锁紧、无法解锁、缸壁受损等问题[7].1.5内涨式锁紧内涨式锁紧缸如图5所示,活塞(锁紧套)3和缸体2之间因过盈配合产生巨大的锁紧力锁紧活塞.在锁紧状态下,活塞杆能承受很大的轴向负载,且不发生任何位移.当解锁高压油从解锁油口a ,经导管内孔c 、d 、b ,最终到达活塞与缸体之间,使缸体2向外径向膨胀,此时活塞3和缸体2之间过盈配合变为间隙配合,实现解锁.解锁状态下,动作油孔1可通入液压油,与普通油缸一样工作.当高压油卸除后,活塞重新被缸体内壁卡紧,又实现锁定.这种液压缸从根本上解决了液压缸在承载情况下的长期锁定问题,可在多种军用及民用场合获得广泛应用,具有重要的实用价值[8,9].1.6卡环式锁紧如图6所示,当活塞杆5在液压力作用下移到终点时,卡环3与缸体4上的锁槽重合,游动活塞2的凸部插入卡环内,卡环胀开并卡入槽内,活塞被锁定.当活塞杆收回时,游动活塞在液压力作用下向左移动,并将卡环松开,卡环在其弹力和活塞杆作用下从锁槽斜面滑出,最终实现解锁.这种锁紧方式只能在终端位置进行锁定[2].1.7楔块-卡环式锁紧楔块-卡环式锁紧缸原理如图7示.缸体分为导向盖、上缸体、上端盖、缸体中段、下缸体、下端盖等六部分.其中导向盖内壁刻有螺旋形导向槽,用以容纳活塞杆的导向销.活塞杆为一整体结构.上出杆与导向槽对应位置开有一穿透孔,中间装上导向销;靠近活塞处加工一定位槽,主要靠该定位槽锁住活塞杆;下出杆的末端有螺纹,用于安装卡钩.锁紧装置由楔块、定位环、卡环组成.楔块是个环形件,可上下运动;定位环由螺钉固定在缸体中段,不能活动;卡环由两个半环拼成,安装在定位环上,其外斜面形状与楔块的楔形相吻合,内表面的斜面形状与活塞杆上定位槽斜面一致.液压控制回路很简单,只需一个“Y ”型中位机能的三位四通换向阀和锁紧液压缸相连接,阀的一口接液压缸的中油口,另一口连接在液压缸的上、下油口.其工作原理是:换向阀一端通电,液压缸的上、下油口通入高压油,中油口与回油连接,压差迫使活塞1、6油孔2游动活塞3卡环4缸体5活塞杆图6卡环式锁紧缸原理图a b c d第9期杆向上运动.由于上有楔块,下有定位环,卡环无法上下运动,只能往两侧“胀开”或“收缩”.当活塞杆的定位槽运动到卡环处时,楔块的侧向力迫使卡环“收缩”进入到定位槽内,同时楔块向下运动锁住卡环,也就同时锁住了活塞杆,如图7(b )所示.当换向阀另一端通电,液压缸的中油口通入高压油,上、下油口与回油连接,压差迫使楔块向上运动,活塞杆向下运动,卡环“胀开”脱离定位槽,即解除了锁定状态,如图7(a )所示.当活塞杆作上下运动时,导向销在螺旋形导向槽内滑动,迫使活塞杆同时相对于缸体转动,从而实现卡钩的自动卡住与脱开.换向阀处于中位时,液压缸的3个油口都与回油相连接,活塞杆不受力,因此液压缸将长期保持初始状态.该锁紧液压缸可长期有效工作[10].1.8锥面-碟簧式锁紧锥面-碟簧式锁紧缸如图8所示.当油口C 未通入高压油时,在碟簧13弹簧压力作用下,压套11向左移动,通过锥面紧紧将开口锁紧套10压紧在活塞杆5上,从而使活塞杆被锁紧;当油口C 通入高压油时,高压油推动锁紧器活塞9右移,推动压套11右移,碟簧13被压缩,压套11施加在开口锁紧套10的压力被解除,锁紧套10夹紧活塞杆的力也被解除,这时活塞杆处于解锁状态,在从油口A 或油口B 进入的压力油作用下,活塞杆可以向右或向左自由移动.锁紧力的大小可以通过调整垫片14的厚度来调节.这种结构形式,活塞所受锁紧力比较均匀,夹紧可靠,但结构略显复杂.11缸底2油孔A 3活塞4缸筒5活塞杆6油孔B 7导向套18油孔C 9锁紧器活塞10开口锁紧套11压套12夹紧器套筒13碟簧14调整垫片15缸盖图8锥面-碟簧式锁紧缸原理图2关键技术2.1锁紧力锁紧力应进行理论分析与计算,并留较大安全裕量.产品制成后一般采用液压加载法进行锁紧力等参数的测试.测试锁紧力约为有效锁紧力的2倍.对于较长行程的液压缸,应在各个位移段分段测试锁紧力.2.2解锁压力有的锁紧装置,如钢珠摩擦式锁紧缸无需专门的解锁控制油路.其它锁紧液压缸一般需单独的高压解锁控制油路.解锁压力应合适,压力过高,系统可能工作不正常;压力过低,解锁不完全,工作不可靠,并影响缸的寿命.2.3工作可靠性和寿命(1)结构、材料、工艺选择.材料选择主要考虑其弹性、强度、摩擦系数、温度系数等,尽量做到摩擦系数1导向盖2导向销3上缸体4上缸盖5缸体中段6楔块7卡环8定位环9下缸体10下端盖11活塞杆12上油口13中油口14下油口图7楔块-卡环式锁紧缸原理图韶关学院学报·自然科学2010年大、温度系数匹配、强度高、弹性好,以提高锁紧缸工作寿命.缸体及锁紧套材料匹配一般有:钢-钢、钢-球墨铸铁、钢-青铜、钢一铝合金、铝合金-铝合金等.(2)温度影响.有些场合,如军用装备系统,其环境温度变化范围比较大,要求液压缸在(-40~+50)℃环境下可靠工作,这时必须考虑温度影响.特别是内胀式锁紧液压缸,因为其产生锁紧力的过盈量很小,而温度变化就可导致过盈量变化,特别是缸体与锁紧套材料不同时影响更大,这时务必考虑温度影响,仔细计算其过盈量,确保锁紧力满足要求和系统工作可靠.2.4制造工艺带有锁紧装置的液压缸,相对来说结构比较复杂,设计时务必考虑其装配性和维护工艺性.对于内胀式锁紧液压缸,过盈量不大的可采用温差法装配;过盈量较大的,则采用专用装配工具装配;因过盈量很小,所以构件尺寸加工误差及形位误差都将严重影响锁紧力和解锁压力的大小,尺寸误差应小于过盈量的1/5~1/10[2].3发展趋势液压缸机械式锁紧技术的发展趋势是:力求锁定装置结构简单,无须单独的锁定、解锁回路,易于实现;锁紧力、解锁力不大,且可准确计算、易调整、可控制;锁紧力比较均匀,夹紧可靠,液压缸锁紧和解锁过程中液压缸筒或活塞杆等液压件不受损伤;锁紧状况下可承受比较大的外界载荷;在任意位置可长时间、高精度地锁紧定位;设备成本低,构件的加工、制造、装配工艺性好;锁紧液压缸适应环境广,能在大温差、腐蚀环境下可靠工作;抗干扰能力强,工作可靠,寿命长.参考文献:[1]倪江生.钢球锁紧式液压缸的设计计算[J ].机械设计,1996(12):11-14.[2]倪江生.液压缸机械锁问题的研究[J ].液压与气动,1994,1(1).24-26.[3]孙兴平.自锁液压缸的应用[J ].工程机械,1992(2):33,41.[4]盛英,仇原鹰.蝶簧式机械锁紧液压缸[J ].液压与气动,2001(1):25-26.[5]倪江生.钢球锁紧式液压缸的设计计算[J ].机械设计,1996(12):11-14.[6]王基,邓衍顺,吴新跃.浅议某型自锁式收放鳍油缸锁紧机理[J ].中国修船,2003(2):22-25.[7]倪江生.滚子式锁紧液压缸及其设计[J ].液压与气动,1998(4):4-5.[8]倪江生,翟羽健,陈正威.新型机械锁紧式液压缸的设计[J ].机械科学与技术,1994(4):13-16.[9]孙利生.一种带辅助支撑的大载荷内胀式机械锁紧液压缸[J ].液压与气动,2004(8):61-62.[10]徐海,王玉姝.一种新颖的锁紧液压缸[J ].液压与气动.2003,(4):45-46.Study on locking technology of cylinderHUANG Chang -zheng(Institute of Physics and Mechanical &Electrical Engineering,Shaoguan University,Shaoguan 512005,Guangdong,China )Abstract :Mechanical locking technology is one of key technologies for locking cylinder.Present domestic and international materials about its research and application are collected and rearranged.Its type,structure princi -ple,characteristic,application,key technologies and development trend are introduced.Key words :cylinder;locking technology;summary(E D.:Y ,D )44··。

液压缸密封件的有限元分析及改进设计Optimization of sealing o-ring based on finite element analysis【摘要】介绍了液压缸的常用密封件的分类,利用有限元分析软件ANSYS对液压缸往复密封用橡胶密封圈进行建模和计算,分析密封圈最易受损和失效的关键部位,并结合液压缸活塞杆动态密封机理提出了优化设计模型。

对密封件的设计改进提供一种可行的方法。

关键词:有限元分析;优化设计;密封圈;密封机理【Abstract】By using ANSYS engineering analysis system,the finite element analysis model for sealing 0-ring of hydrodynamic cylinder was set up to analyze the easiest parts to be damaged and the key parts to be disabled.Integrated with sealing principles for piston of hydrodynamic cylinder,an optimized model of sealing O-ring Was proposed,which pointed out an available way to optimize the design of sealing O-ringKey words:FEM;Optimization;Sealing O-ring;Sealing principle0引言在液压系统中,液压缸是动力传递元件。

而液压缸中,活塞和导向套上所选用的密封圈,对液压缸在规定的条件下,规定的时间内,完成规定的功能,而使其性能保持在允许值范围内是至关重要的。

如果密封件过早地失效,动力传递的功能必将随之消失。

在现代设计中,合理选用密封件以及合理的结构设计,是保证产品性能提高产品质量的必要条件。

注塑机液压系统的机械锁紧装置设计和分析发布时间:2021-10-15T05:36:36.937Z 来源:《探索科学》2021年9月上17期作者:彭欣欣[导读] 在工程机械和工业机械液压系统中,由于活塞在普通液压缸中依靠液压油支撑,没有精确限位,常常会因为液压油的泄漏或者热胀冷缩,而导致活塞移动位置,从而引起相关运动机构改变位置,使其不受控。

因此在需要精确定位的工况下,常常要求液压缸被机械锁紧。

阐述了蜗轮蜗杆的啮合条件,对主要参数的计算方式进行了说明。

青岛海佰利机械有限公司彭欣欣山东省青岛平度市 266706摘要:在工程机械和工业机械液压系统中,由于活塞在普通液压缸中依靠液压油支撑,没有精确限位,常常会因为液压油的泄漏或者热胀冷缩,而导致活塞移动位置,从而引起相关运动机构改变位置,使其不受控。

因此在需要精确定位的工况下,常常要求液压缸被机械锁紧。

阐述了蜗轮蜗杆的啮合条件,对主要参数的计算方式进行了说明。

根据使用工况,选择了蜗轮和蜗杆合适的材料。

分析了蜗轮蜗杆在运转时的受力情况,对蜗轮齿面强度进行了计算说明,为蜗轮蜗杆的参数化设计提供了指导。

最后,对蜗轮蜗杆的发热情况进行了热平衡分析,并介绍了几种提高散热能力的方法。

关键词:注塑机液压;机械锁紧;设计引言随着我国经济的迅猛发展,注塑制品也逐渐成为人们生活中不可或缺的一部分。

注塑制品一般由注塑机通过注塑成型加工而来。

而锁紧装置是注塑机的重要组成部分,能够保证注塑机的合模时的可靠闭合,防止塑料熔体溢出而造成注塑缺陷的关键部件,故锁紧装置的性能将直接影响塑件成型时的质量。

注塑机中常用的锁紧装置有肘杆式机构、曲柄滑块式机构和蜗轮蜗杆机构等。

肘杆机构所涉及的运动部件较多,能够实现较多的运动模式,但设计复杂,很难发挥其本身的优越性;曲柄滑块式机构能够将驱动电机旋转运动转换为滑块的直线运动,相对肘杆机构简单,但也涉及3个以上的变量,很难选取最佳的组合;蜗轮蜗杆机构是由交错轴斜齿圆柱齿轮演变而来能够将蜗轮的旋转运动转化为蜗杆的直线运动,传动力大,计算校核方式简便。

目录第1章绪论 (4)1.1课题背景及研究的目的和意义 (4)1.2诸多可行性方案的比较以及局限性分析 (5)1.2.1钢球式锁紧液压缸 (5)1.2.2滚子式锁紧液压缸 (6)1.2.3套筒式锁紧液压缸 (7)1.3国内外技术研究现状 (8)1.3.1国内研究现状 (8)1.3.2国外有关科研成果 (8)1.4本文的主要研究内容 (11)1.4.1本设计的工作原理及技术参数 (11)1.4.2本设计相对前文几种可行性方案的优势 (12)1.5本设计的主要内容 (13)1.5.1内锥套内外表面摩擦副的摩擦磨损试验 (13)1.5.2锁紧装置理论设计计算 (13)1.5.3锁紧装置简化模型的静力学有限元分析及参数优化 (13)1.5.4锁紧装置的样机试验 (13)第2章摩擦副材料的选用及其摩擦磨损试验的设计 (14)2.1引言 (14)2.2 内锥套内表面材料的选择 (14)2.2.1 铜或铜合金材料作对偶件 (15)2.2.2铸铁材料作对偶件 (16)2.2.3钢材料作对偶件 (17)2.2.4其他材料作对偶件 (17)2.3内锥套外表面摩擦副材料选择 (17)2.4试验方案 (19)2.4.1试验器材及用品 (19)2.4.2试验方案 (20)2.4.3试验数据处理 (21)2.5本章小结 (24)第3章液压缸锁紧装置的理论计算和设计 (25)3.1 引言 (25)3.2 核心零件的关键尺寸及基本算法 (25)3.2.1假设条件的提出 (26)3.2.2简化模型力学求解方程的建立 (27)3.3.1弹簧弹力—内锥套斜角函数关系 (29)3.4内锥套厚度的设计计算 (31)3.5 碟形弹簧的设计计算 (33)3.6 MATLAB计算程序 (36)3.7本章小结 (37)第4章锁紧装置的ANSYS有限元仿真优化试验 (38)4.1引言 (38)4.2简化模型的建立 (39)4.3接触组设置 (39)4.4约束设置 (40)4.5外部载荷设置 (41)4.5.1加载碟簧弹力F K (41)4.5.2加载活塞杆负载F (41)4.5.1负载施加时序 (42)4.6网格划分 (42)4.7 计算结果处理 (43)4.7.1内锥套应力分布 (44)4.7.2外锥套应力分布 (44)4.7.3 活塞杆应力分布 (45)4.7.4 内锥套-活塞杆接触压应力 (45)4.7.5 内锥套-活塞杆接触摩擦应力 (46)4.8 数据分析处理 (47)4.8.1 各因素对根部圆弧槽最大应力的影响关系 (48)4.8.2 综合评估 (50)4.9 活塞杆负载力作用方向对内锥套应力分布的影响 (52)4.10本章小结 (54)第5章液压缸锁紧装置试验台设计 (55)5.1引言 (55)5.2样机试验主要内容 (56)参考文献 (57)第1章绪论1.1课题背景及研究的目的和意义本项目来源于:沈阳中之杰流体控制系统有限公司。

在近几年来,随着中国工程机械的超高速迅猛发展,带动了中国工程机械液压件的超快速发展。

目前工程机械液压件已占据了整个液压行业一大半的市场份额,使工程机械液压件在整个液压行业占有举足轻重的地位。

通过查阅有关文献可以总结出液压技术拥有如下优点:(1)液压传动可以输出大的推力或大转矩;(2)液压传动能很方便地实现无级调速;(3)在相同功率条件下,液压传动装置体积小、重量轻、结构紧凑;(4)液压传动能使执行元件的运动十分均匀稳定;(5)操作简单,调整控制方便,易于实现自动化;(6)液压系统便于实现过载保护,使用安全、可靠;(7)液压元件易于实现系列化、标准化和通用化。

据粗略统计,目前国内液压元件行业有一定生产规模的企业大约有400多家,尽管这些厂商生产和销售量很高,也是一些区域经济的支柱产业,其产值占有地方经济收入大部分份额,但从总体来看,这些厂商的液压元件生产都存在着两大主要问题:(1)一般的普通液压元件大量过剩,价位低,低水平竞争十分激烈;(2)高档、高技术的液压元件完全依赖进口,受人制约。

因此,推动液压元件向着高档、高技术的水平发展必然成为我国现阶段液压元件行业的发展趋势。

液压元件,主要包括液压缸/马达、液压泵、液压阀三个大类。

其中液压缸是液压系统中最重要的执行元件之一,它能够将液压能转变为机械能,可以实现直线往复运动。

液压缸结构简单,配置灵活,使用维修方便,所以比液压马达等执行元件应用更广泛。

液压缸能与各种传动机构相配合,完成复杂的机械运动,从而进一步扩大了它的应用范围。

为了适应主机的需要,液压缸的规格、品种正日趋齐全,结构在不断改进。

作为执行元件,液压缸是液压系统的最后一个环节,液压缸性能的优劣直接影响整机的工作性能。

在液压传动中,无论其它液压元件设计制造得多么精密,回路系统安排得多么合理,只要液压缸设计和制造得不好,就将会事倍功半,得不到良好效果。

正如上文所说,液压缸作为液压元件之一也存在着制造水平低、严重依赖进口的问题,同时随着国内工程机械行业的快速发展,目前广泛应用的普通工程液压缸已经不能满足行业需求,很多领域需要使用特殊结构和功能的液压缸,如大行程、超高压领域需求的大型液压缸、可以在任意位置锁紧的自锁式液压缸和伺服系统等需求的单出杆对称液压缸等。

而国内特种液压缸的研发还处于起步阶段,多数产品完全依赖进口,所以设计开发特种液压缸可提升我国液压缸制造水平,同时满足国内市场需求。

在纷繁复杂的液压缸中,有一类液压缸因其具有特殊的功能而备受关注,那就是带有锁紧装置的液压缸。

常见液压缸的锁紧方式是靠液压锁来实现的,依靠封堵压力油的方式来锁紧液压缸。

另一种则是新型的液压缸——自锁式液压缸(即一种带有机械锁紧装置的液压缸)。

自锁式液压缸的特点就是液压缸在工作的某点能依靠自身机械锁自动锁紧活塞杆,而且该机械锁只能通过开锁液控才能打开,它可以满足那些要求液压缸在工作位置有高精度,长时间停机而无任何位移变化,并在工作位置锁紧、绝对安全可靠的特殊领域。

同时,采用自锁式液压缸能起到简化液压系统,提高系统可靠性的作用。

因此,对自锁式液压缸进行分析设计有着非常重要的意义。

1.2诸多可行性方案的比较以及局限性分析1.2.1钢球式锁紧液压缸通过查阅文献发现自锁液压缸的研究很多都是围绕着钢球锁紧液压缸而展开的。

其中东南大学的倪江生先生对钢球锁紧式液压缸进行了深入的设计计算,其原理图如图1.1所示。

图1.1 钢球式锁紧液压缸结构原理1-缸;2-活塞;3-活塞杆;4-钢球;5-弹簧圈钢球摩擦式锁紧缸的结构原理是:活塞杆3上有斜面槽,每个斜面槽内放置一个钢球4,并用弹簧圈挡住。

活塞2是能游动的。

当没有液压力作用时,如活塞杆在外力作用下有左移的趋势,则左面钢球与缸体内壁相卡,如果活塞杆有右移趋势,则右面钢球与缸壁相卡,此为锁紧状态。

当右面进油时,游动活塞先使左面钢球沿槽下滑,然后推动活塞杆左移,此为解锁状态。

可以看出,这种液压缸在不工作时具有双向锁紧功能,而油路控制同普通液压缸一样,在工作时能自然解锁。

钢球摩擦式锁紧缸具有结构简单、解锁方便等优点,它不需要单独的解锁控制油路,因此使液压系统设计得到简化,降低了成本[1]。

不过这种结构的主要缺点是缸壁承受正压力很大而易变形破坏,所以其承载能力较差,特别适用于外载荷不太大的场合。

如果要求大载荷下双向锁紧功能时,这种结构不是很合适,可考虑采用其他的结构形式[2]。

除了钢球式锁紧液压缸以外,还有许多种可行性方案,它们都有各自的特点与适用条件,同时也都存在着各自的缺陷。

1.2.2滚子式锁紧液压缸在钢球式液压锁紧缸(见图1.2)的基础上,由于其承载能力较差,不适用于负载较大的工况,使用范围受到了很大的限制。

为解决上述问题,东南大学的倪江生先生又提出了滚子式锁紧液压缸,并对其设计中的主要计算问题进行了深入的研究。

简单来说,钢球与锁紧套之间的接触是点接触,钢球压入缸壁产生犁沟效应,因此液压缸筒壁会被擦伤[2];而滚子与锁紧套之间的接触是线接触,用腰鼓形滚子与缸壁的接触面积较大,其承载能力也较大,缸壁不易受损坏,工作寿命长。

因此滚子式锁紧液压缸相对钢球摩擦式锁紧液压缸应用更广泛一些。

尽管这种锁紧液压缸原理比较简单,但其锁紧力、解锁力的计算及液压缸的设计非常重要,参数选择必须准确,否则可能导致不能锁紧、无法解锁、缸壁受损等问题。

图1.2 滚子式单向锁紧缸的结构及工作原理液压缸在停止运动时承受单向外负载P,活塞杆1上有斜面槽,每个斜面槽内放置一个滚子3(腰鼓形),并用弹簧圈挡住。

活塞2在活塞杆1上能游动。

当左右腔没有压力时,在P作用下,滚子与缸体壁相卡,发生摩擦自锁,活塞杆不会发生移动,即为锁紧状态。

当左腔有压力时,游动活塞2先推动滚子右移解锁,然后再推动活塞杆向右移动,这时与普通液压缸的工作状态基本相同。

值得注意的是,右腔加压时,上述液压缸不具有锁定功能,故为单向锁紧缸[3]。

滚子式锁紧液压缸虽然较钢球式锁紧液压缸表面受力情况较好,但既然是线接触就不可避免地产生力的集中,因此面接触的锁紧部件才是锁紧液压缸更好的选择。

1.2.3套筒式锁紧液压缸套筒式锁紧液压缸的结构如图1.3所示。

在活塞杆外伸部分,装一个固定在液压缸端盖上一个锁紧套筒,其内孔与活塞杆的外圆为过盈配合,可使活塞杆被锁紧在任意位置,锁紧套筒内孔有螺旋槽,槽的两端装有密封圈。

图1.3 滚子式单向锁紧缸的结构及工作原理1-缸体;2-活塞杆;3-锁紧套筒;4-密封;5-油孔锁紧套筒较薄且具有一定弹性。

当解锁高压油进入螺旋槽后,在高压油压力的作用下,锁紧套筒径向向外膨胀从而使其与活塞杆的过盈配合变为间隙配合,松开活塞杆。

这时活塞杆即可如普通液压缸一样自由移动。

若解锁压力油卸除之后活塞杆又被立即自动锁紧在锁紧套筒内。

套筒式锁紧装置结构简单,性能可靠,在轴线方向和圆周方向均可锁定,可以有很高的锁紧负载[2]。

但由于过盈锁紧型液压缸的启动压力(摩擦阻力)比一般的液压缸大,因此不适用于控制精度要求高的电液伺服系统中。

更关键的是其材料特性和过盈量需要合理地选择。

在材料方面应主要考虑其弹性强度、摩擦系数等,尽量做到摩擦系数大、强度高、弹性好、表面耐磨性好以提高其工作性能和使用寿命。

在过盈量方面,不仅仅是装配较为困难,对于一些环境温度变化较大的场合如一些军用设备要求液压缸在环境下可靠工作必须考虑温度变化对锁紧力和开锁压力的影响。

因其过盈量很小而温度变化可能导致过盈量的大小变化从而引起开锁压力和锁紧力的变化[4],应用范围有所局限。

1.3国内外技术研究现状1.3.1国内研究现状在冶金、煤矿等众多机械领域,液压设备为了使工作部件能在任意位置停留,以及在停止工作时,防止在外力或自重(液压缸立放)作用下发生移动,需要将液压缸锁紧。