EAGEL 60焊线机基础知识(中英文解释)

- 格式:pdf

- 大小:322.24 KB

- 文档页数:15

EAGLE60焊线机操作与保养说明书-1规范⽣产作业,提⾼⽣产效率及产品品质。

2.适⽤范围适⽤于九洲光电器件车间⽓动剥料机。

3.操作步骤3.1 事前准备⼯作:3.1.1 若晶⽚是双垫极须焊两根线时,进⼊Wire Parameter→Edit Non—Stick Detection→Edit Stick Detection ;3.1.2 打开电源总开关,按下绿⾊ON键,机台⾃检后出现两个对话框(瓷嘴的BQM检测数据)按两下STOP退出对话框,等待热板升温⾄设定温度;3.1.3将⾦线放置⾦线轴上,注意缺⼝朝外;3.1.4将⾦线穿过于瓷咀,并确定送线路径是否⼀切正常;3.1.5 根据机台排线型号,依照量产规格书领取待焊材料,对应型号选⽤专⽤的夹具。

3.2 操作步骤:3.2.1 进⼊菜单Teach→Delete Pragram把原来的程序删除掉;3.2.2 进⼊菜单WH Menu→Setup Lead Frame→输⼊PCB的参数→Serup Magazine→输⼊料盒参数→Fine Adjust此时将拉⼀⽚材料在轨道中,按左右键调整PCB第⼀个单元的位置→按Enter后按A继续调整第⼆单元的位置→同样按Enter后按A继续调整第三、四…单元的位置→调完后按Enter完成拉料位置调整;3.2.3 教读程序:进⼊Teach→Teach Program教读⼀个新程序;3.2.3.1 Teach Indexing PR教读Indexing时的PR以提⾼Index的准确性;3.2.3.2 Teach Aligmment菜单输⼊2并按Enter编写⼿动对点Lead和Die(两个点);3.2.3.3 编写⾃动对点(做PR):Template设定合适的图形⼤⼩和搜索范围→Adjust Image调整灯光直⾄⿊⽩分明(Lead)或看得清析(Die)后按Emter做PR ;3.2.3.4 Auto Wire编写焊线数⽬和位置3.2.4 测量焊针⾼度:进⼊Paramter→Reference parameter测量PCB及晶⽚的⾼度;条线改为N;3.2.6 若有需要进⼊Wire Parameter→Edit BSOB/BBOS Control把N改为B;3.2.7 复制:进⼊Teach→Step Repeat选择合适的模式进⾏复制;如有需要在功能键F15中[10882]Skip Row/Col Map设定跳过没有的⾏或列。

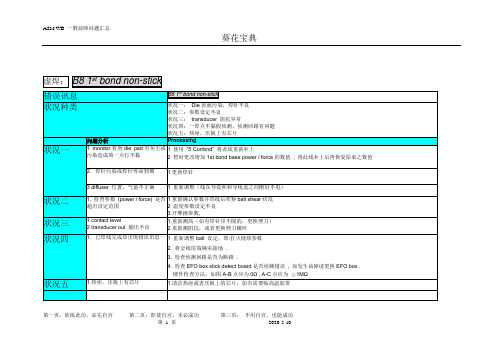

第一页:欲练此功,必先自宫 第二页:即使自宫,未必成功 第三页: 不用自宫,也能成功第 1 页 2013-4-10第一页:欲练此功,必先自宫 第二页:即使自宫,未必成功 第三页: 不用自宫,也能成功第 2 页 2013-4-10第一页:欲练此功,必先自宫 第二页:即使自宫,未必成功 第三页: 不用自宫,也能成功第 3 页 2013-4-10偵測設定tail short路徑: Main \ Auto \ Start single Bond \ 9 Tail shortRange: -15 到15 ,通常設-2 到2設為-15 表偵測功能關閉stickadj路徑:Main \ Auto \ Start Single Bond \ F1 \ 7StickadjRange: sample值為5到30設為35表偵測功能關閉正常設定值須高single Bond時之sample 值如設定值低於Single Bond 之sample值則假偵測關鍵:1須tail break Control off2路徑:Main \ Wire Parameter \ More \ Edit Tail Break Control相對開關:1 stick detect 1路徑:Main \ Auto \ More \ Stick Detect 12 stick detect 2路徑:Main \ Auto \ More \ Stick Detect 23 edit Non-Stick Detection路徑:Main \ Wire Parameter \ Edit Non-Stick Detection第一页:欲练此功,必先自宫第二页:即使自宫,未必成功第三页:不用自宫,也能成功第4 页2013-4-10Tail Stick路徑:Main \ Auto \ Start Single Bond \ F1 \ 9Tail stickRange: sample值為20到170正常設定值須高single Bond時之sample 值如設定值低於Single Bond 之sample值則假偵測關鍵:1須tail break Control YES2路徑:Main \ Wire Parameter \ More \ Edit Tail Break Control1st BND Scrub Settings (摩擦参数意义)第一页:欲练此功,必先自宫第二页:即使自宫,未必成功第三页:不用自宫,也能成功第5 页2013-4-10第一页:欲练此功,必先自宫 第二页:即使自宫,未必成功第三页: 不用自宫,也能成功 第 6 页 2013-4-10第一页:欲练此功,必先自宫 第二页:即使自宫,未必成功第三页: 不用自宫,也能成功 第 7 页 2013-4-10第一页:欲练此功,必先自宫 第二页:即使自宫,未必成功第三页: 不用自宫,也能成功 第 8 页 2013-4-10第一页:欲练此功,必先自宫 第二页:即使自宫,未必成功 第三页: 不用自宫,也能成功 第 9 页 2013-4-10第一页:欲练此功,必先自宫 第二页:即使自宫,未必成功 第三页: 不用自宫,也能成功 第 10 页 2013-4-10第一页:欲练此功,必先自宫第二页:即使自宫,未必成功第三页:不用自宫,也能成功第11 页2013-4-10第一页:欲练此功,必先自宫 第二页:即使自宫,未必成功 第三页: 不用自宫,也能成功 第 12 页 2013-4-10 弧度设置参数和步骤:常用的是Q-LOOP (三角弧度) 和S-LOOP (平弧)第一页:欲练此功,必先自宫 第二页:即使自宫,未必成功 第三页: 不用自宫,也能成功 第 13 页2013-4-10第一页:欲练此功,必先自宫 第二页:即使自宫,未必成功 第三页: 不用自宫,也能成功 第 14 页2013-4-10第一页:欲练此功,必先自宫 第二页:即使自宫,未必成功 第三页: 不用自宫,也能成功 第 15 页2013-4-10。

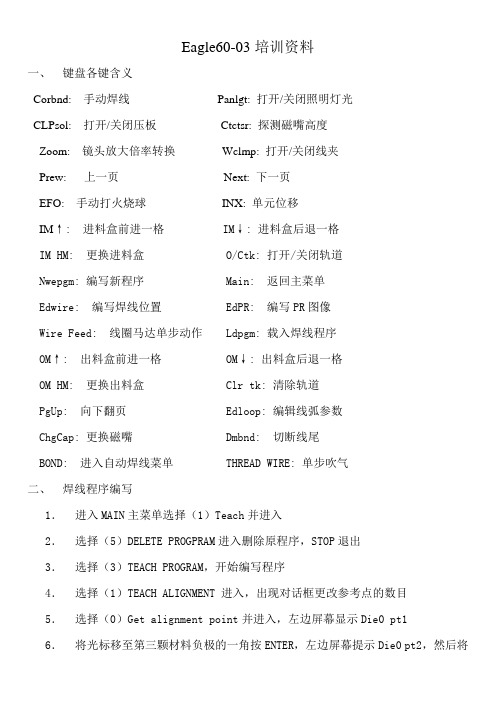

Eagle60-03培训资料一、键盘各键含义Corbnd: 手动焊线Panlgt: 打开/关闭照明灯光CLPsol: 打开/关闭压板Ctctsr: 探测磁嘴高度Zoom: 镜头放大倍率转换Wclmp: 打开/关闭线夹Prew: 上一页Next: 下一页EFO: 手动打火烧球INX: 单元位移IM↑: 进料盒前进一格 IM↓: 进料盒后退一格IM HM: 更换进料盒 O/Ctk: 打开/关闭轨道Nwepgm: 编写新程序 Main: 返回主菜单Edwire: 编写焊线位置 EdPR: 编写PR图像Wire Feed: 线圈马达单步动作 Ldpgm: 载入焊线程序OM↑: 出料盒前进一格 OM↓: 出料盒后退一格OM HM: 更换出料盒 Clr tk: 清除轨道PgUp: 向下翻页 Edloop: 编辑线弧参数ChgCap: 更换磁嘴 Dmbnd: 切断线尾BOND: 进入自动焊线菜单 THREAD WIRE: 单步吹气二、焊线程序编写1.进入MAIN主菜单选择(1)Teach并进入2.选择(5)DELETE PROGPRAM进入删除原程序,STOP退出3.选择(3)TEACH PROGRAM,开始编写程序4.选择(1)TEACH ALIGNMENT 进入,出现对话框更改参考点的数目5.选择(0)Get alignment point并进入,左边屏幕显示Die0 pt16.将光标移至第三颗材料负极的一角按ENTER,左边屏幕提示Die0 pt2,然后将光标移至第一颗材料负极的相同位置并按ENTER7.左边屏幕提示Die1 pt1,此时将光标移至第一条线第一焊点参考点位置并按ENTER,左边屏幕提示Die1 pt2,此时将光标移至第二条线第一焊点参考点位置并按ENTER8.左边屏幕提示Die2 pt1,此时交光标移至第一条线第二焊点第一参考点位置并按ENTER,左边屏幕提示Die2 pt2,此时将光标移至第一条线第二焊点第二参考点位置并按ENTER(两参考点不可选同一点)9.左边屏幕提示Die1 pt1,此时交光标移至第二条线第二焊点第一参考点位置并按ENTER,左边屏幕提示Die1pt2,此时将光标移至第二条线第二焊点第二参考点位置并按ENTER10.此时焊头自动回每三颗材料位置,左边屏幕提示Die0 pt1,此时开始调节参考点的PR11.选择(3)TEMPLAT并进入将0设为11,然后利用上下、左右键设定识别框的大小,OK后按ENTER确认12.选择(1)Adjust Image并进入利用上下键调节灯光亮度,OK后按ENTER焊自动回运至第一颗材料相同位置,直接按ENTER,焊头回至晶片位置13.用11、12相同的方法调整第一条线第一焊点的识别,后做第二颗,按ENTER 确认14.左边屏幕提示Die3 pt1,此时将光标移至第二条线第二焊点第一参考点位置调整识别框大小、灯光亮度后按ENTER确认,左边屏幕提示Die3 pt2,此时将光标移至第二条线第二焊点第二参考点位置并按ENTER确认,参考点识别图像完成15.右边屏幕出现对话框NO of wire 300,将300改为2,按ENTER确认,16.选(4)PR support mode,将Both改为None17.将光标移至第一条线第一焊点中心,选择(0)Get bond point按ENTER,将光标移至第一条线的第二焊点,选择(2)Change Bond on进入选B显示对话框Input die number 1,将1改为2,然后出现另一个对话框选A,按ENTER 确认18.将光标移至第二条线第一焊点中心按ENTER,将光标移至第二条线第二焊点,然后选择(2)Change Bond on进入,选B显示对话框Input die number 1,将1改为3,然后出现另一个对话框选A,按ENTER确认19.按STOP退至TEACH主菜单,选(2)Step& repeat None将None改为Hybrev 按ENTER出现对话框NO of repeat row 1,按ENTER出现另一个对话框NO of repeat colg 1将1改为7按ENTER20.将光标移至第一颗材料碗杯上一点按ENTER,然后将光标移到第二颗材料相同点按ENTER,焊头自动们移至第7颗,将光标对准前两次相同的点按ENTER,按STOP退至MAIN主菜单21.选(3)Parameter进入,选(2)Reference parameter进行瓷嘴高量测22.调整焊接参数、确认温度无误后,穿线、烧球后即可开始自动焊线。

焊线机培训打开线夹烧球步进支架更换左料盒更换右料盒一、基本操作:1、穿线:用镊子镊住长约1.5厘米的金线,左手按“线夹打开”键,将金线穿过瓷嘴,能看到金线从瓷嘴尖部穿出,再用镊子将瓷嘴尖部的金线拉出约0.3厘米后向右弯,同时看瓷嘴上端的金线是否在线夹内,如不在,用镊子将金线镊到线夹内2、烧球A:在正常焊线时,在AUTO BOND菜单下,按4出现“Choose a pt Press Key 4 ”提示,通过移动操作球将十字线移到支架管腿平台处,再按下4进行自动烧球B:如机器还没调好,轨道下还没有支架,可按穿线的方式将金线穿出瓷嘴尖一点点(能看到伸出瓷嘴尖即可),按“烧球”键进行人工烧球3、步进支架:按“步进支架”键,将左料盒内的支架步进一根进入焊线区域(如按下“步进支架”键后,出现Sure to index LF提示,则需要再按下“A”键)4、步进、更换料盒:更换左右料盒,可左手按“Shift”,右手按“IM Hm”更换左边料盒,(右手按“OMHm“则是更换右料盒)。

左手按“Shift”,右手按“IM ”则是将左料盒向前移一格,左手按“Shift”,右手按“IM ”则是将左料盒向前移一格;左手按“Shift”,右手按“OM ”则是将料盒向后退一格,左手按“Shift”,右手按“OM ”则是将左料盒向后退一格二、编程:1、换压板:按不同的支架更换不同的压板(压板分2pin 、3Φ3pin 、5Φ3pin三种),一般两条腿支架用2pin压板,2009支架用5Φ3pin压板,其它三条支架用3Φ3pin压板2、调轨道高度:进6.WH Menu中,选5.Sevice 中的2.Device Offset 中的1.Adjust,对Track进行调整,确保支架碗杯底部略高于压板3、调步进:步进一根支架,进6.WH Menu中的3.Fine Adjust 中1.Adjust Indexer Offset,用上下键打开或关闭压板,左右键向左或向右移动支架,使支架腕杯底部与管腿分别压在压板的两个压爪上4、找参考点:步进调好后,步进一根支架在轨道,进入2.TEACH菜单中选将当前程焊线程序删除,然后进入4. Edit Program中的1. Teach Alignment,按提示分别选压板所压的7颗支架的第6颗支架管腿和第1颗支架管腿(从右向左数)作为管腿参考点,同时再选第1颗晶片作为晶片参考点(注意:选管腿时可将管腿移到十字线的左上、左下、右上、右下都可以,而选晶片时必须将十字线对准晶片PAD中心)5、做PR:从刚才选定参考点的菜单退出,进入1.Teach 1st PR菜单中0.Load PR Pattern,分别按提示对管腿和晶片做PR,其中管腿PR采用黑白模式(Binay),晶片PR采用灰度模式(Gray Level)6、写线:退出PR菜单,进入9.Auto Teach Wire,将4.PR Support Mode改为None,移动操纵球,将十字线对准晶片PAD中心,按“ENTER”移动操纵球,再将十字线对准管腿中心按ENTER7、修改焊线模式:退出写线菜单,进入Teach菜单中的2.Step&Repeat,将None改为HybRev(HybRev为先找一遍晶片再焊线,如改为Ahead则为边找边焊),按提示移动到支架最右边管腿,可将管腿移到十字线左上,按“ENTER”,再按提示移到右边第二个管腿(位置与第一个相同),按“ENTER”,此时机器会自动转到第七颗,移动使其与第一个管腿所对的位置相同。

Eagle60自动焊线机培训大纲一.机台外部基本构造介绍;二.开机步骤;三.关机步骤;四.正常换型号调机步骤;五.常见品质异常问题及原因分析;六.常见错误讯息介绍;七.注意事项.一.机台外部构成介绍○1三色显示灯;○2两台显示器;○3键盘;○4左右升降台;○5轨道组件;○6焊头组件等.二.开机步骤1.打开气压源;2.按下绿色电源开关,等待机台进入主菜单.三.关机步骤1.关闭气压源;2.进入主菜单下8Utilities 2.seandby mode;3.等待出现Press Any key 时,关闭红色电源开关.四.正常换型号调机步骤1.轨道高度调整进入MAIN 6.WH MENU 9.Prack,利用上下箭头设定支架高度,以压板刚好压在杯沿下为准,Ener stop;2.支架位移调整按INX键送一片支架到压板中,在MAIN 6.WH MENU 3.Fine Adjust A;按左右键调节支架位置,要求压板能够刚好将1、2焊点压紧,调节完第一单元后按Enter按A继续调节第二个单元;3.编写程序3-1.删除程序:在MAIN 1.TEACH5.Delete Program A stop;3-2.建立新程序:在MAIN ITEACH3.Teach Program;3-2-1.对点设立MAIN TEACH Tech program Teach Alignment 单晶设2个参考点,双晶设3个 3 change lens 对第6颗支架第二焊点心Enter 对第一颗晶粒的第二个电极Enter,对完参考点后,会自动进入黑白对比度画面;3-2-2.做黑白对比度(做IST PR)对第六颗支架的二焊点1.Adjust Imagc 按上下键头调节亮度Enter 自动跳至第一颗支架的二焊点按上/下键调节亮度Enter 7.PR Load/Search Mode (把Graylul改为Binary)对晶片的第一电极1.Adjust Imagc按上下键调节亮度Stop 7 PR Load/Search Mode ( 把Binary改为Graylul)1Adjust Imagc 对晶片的第一个电极Enter 对晶片的第二个电极Enter;3-2-3.编写线自动进入编写线菜单,将4PR Support Mode(把Both改为None),把十字线对准第一个晶片的第一个电极0.Get Bond Point 将十字线对第一条线的第二焊点Enter 把十字线对到第一个晶片的第二个电极上Enter 将十字线对到第二条线的二焊点 2.Chage Bond On Enter 1 AEnter stop.4.复制MAIN TEACH 2.Step&Repeat(把None改为Ahead)No of Repeat Rowsl Enter No of Repeat Cols 1,把1改为7对第一颗支架二焊点Enter 对第二颗支二焊点Enter stop;5.设定跳过的点F1 15 Enter 200 2 8 misc control 2 skip Row/Col/Map NO,NO,NO改为NO,NO,C1;6.关闭第一条线一焊点检测功能MAIN 4.Wire Parameters A.Edit Non-stick Detection 0.Edit stick Detection 1 按F1选ODD,把Y改为Nstop;7.做做瓷咀探测高度MAIN 3.Parameters 2.Refereme Parameters Enter,对支架二焊点中心Enter 按下键头选一个晶片Enter对晶片电极Enter,把NO改为YES F1 Enter,对大杯第二焊点Enter stop;8.线弧和焊接参数设定完成前面7项后,先焊接一两个点进行观察,根据实际情况调整线弧及焊接相关参数:○1MAIN-4-3项,设定线弧模式,一般用Q;○2MAIN-3-1项,设定基本焊接参数;五.常见品质异常问题的基本原因分析1.松焊、空焊:查看时间Time、功率Power、压力Force是否设定正确,预备功率是否过低,搜索压力是否过小或两个焊点是否压紧等;A.TIME(时间):一般在10-20MS之间;B.POWER(功率):第一焊点一般35-80之间;第二焊点一般45-180之间;C.FORCE(压力):第一焊点一般30-50之间;第二焊点一般50-180之间.2.焊球变形:第二焊点是否焊上或焊接功率是否设得过大,烧球时间或线尾是否设得过长,支架是否压紧或瓷咀是否过旧;3.错焊、位置不当:焊接程序和PR是否有做好,焊点同步是否设定正确,搜寻(search)范围是否设得太大等;4.球劲撕裂:检查功率压力是否设得过大,支架是否压紧,或者适当减小接触功率,瓷咀是否破裂或用得太久;5.拉力不足:焊点功率、压力是否设得太大,支架有否压紧,瓷咀是否已超量使用而过旧(好瓷咀一般使用500K/支).六.常见错误讯息的认识B13表示无烧球或断线;B3/B5 表示PR识别错误,支架PR 被拒收;B4/B6 表示PR识别错误,晶片PR被拒收;B8表示第一焊点不粘或未焊上;B9表示第二焊点不粘或未焊上;W1 表示搜寻传感器错误或支架位置错误.七.注意事项1.温度设定:240℃-300℃之间(蓝/白光设定为230℃左右);2.在AUTO BOND MENU下必须开启之功能:(1) ENABLE PR YES(2)AUTO INDEX YES(3)BALL DETECT YES(4)STICK DETECT1 YES(5)STIEK DETECT2 YES3.保持轨道清洁,确保送料顺畅;4.安全问题:穿线时手勿接触焊头部位,以防高温烧手;5.机台日常保养必须确实认真执行;6.金线轮检测器定期清洁;7.余金线请收好,切勿乱扔;8.除本操作介绍的功能项目和参数外,其它功能项目和参数。

Eagle60自动焊线机培训大纲一.机台外部基本构造介绍;二.开机步骤;三.关机步骤;四.正常换型号调机步骤;五.常见品质异常问题及原因分析;六.常见错误讯息介绍;七.注意事项.一.机台外部构成介绍○1三色显示灯;○2两台显示器;○3键盘;○4左右升降台;○5轨道组件;○6焊头组件等.二.开机步骤1.打开气压源;2.按下绿色电源开关,等待机台进入主菜单.三.关机步骤1.关闭气压源;2.进入主菜单下8Utilities 2.seandby mode;3.等待出现Press Any key 时,关闭红色电源开关.四.正常换型号调机步骤1.轨道高度调整进入MAIN 6.WH MENU 9.Prack,利用上下箭头设定支架高度,以压板刚好压在杯沿下为准,Ener stop;2.支架位移调整按INX键送一片支架到压板中,在MAIN 6.WH MENU 3.Fine Adjust A;按左右键调节支架位置,要求压板能够刚好将1、2焊点压紧,调节完第一单元后按Enter按A继续调节第二个单元;3.编写程序3-1.删除程序:在MAIN 1.TEACH5.Delete Program A stop;3-2.建立新程序:在MAIN ITEACH3.Teach Program;3-2-1.对点设立MAIN TEACH Tech program Teach Alignment 单晶设2个参考点,双晶设3个 3 change lens 对第6颗支架第二焊点心Enter 对第一颗晶粒的第二个电极Enter,对完参考点后,会自动进入黑白对比度画面;3-2-2.做黑白对比度(做IST PR)对第六颗支架的二焊点Adjust Imagc 按上下键头调节亮度Enter 自动跳至第一颗支架的二焊点按上/下键调节亮度Enter 7.PR Load/Search Mode (把Graylul改为Binary)对晶片的第一电极1.Adjust Imagc按上下键调节亮度Stop 7 PR Load/Search Mode ( 把Binary改为Graylul)1Adjust Imagc 对晶片的第一个电极Enter 对晶片的第二个电极Enter;3-2-3.编写线自动进入编写线菜单,将4PR Support Mode(把Both改为None),把十字线对准第一个晶片的第一个电极0.Get Bond Point 将十字线对第一条线的第二焊点Enter 把十字线对到第一个晶片的第二个电极上Enter 将十字线对到第二条线的二焊点 2.Chage Bond On Enter 1 AEnter stop.4.复制MAIN TEACH 2.Step&Repeat(把None改为Ahead)No of Repeat Rowsl Enter1,把1改为7对第一颗支架二焊点Enter 对第二颗支二焊点Enter stop;5.设定跳过的点F1 15 Enter 200 2 8 misc control 2 skip Row/Col/Map NO,NO,NO改为NO,NO,C1;6.关闭第一条线一焊点检测功能MAIN 4.Wire Parameters A.Edit Non-stick Detection 0.Edit stick Detection 1 按F1选ODD,把Y改为Nstop;7.做做瓷咀探测高度MAIN 3.Parameters 2.Refereme Parameters Enter,对支架二焊点中心Enter 按下键头选一个晶片Enter对晶片电极Enter,把NO改为YES F1 Enter,对大杯第二焊点Enter stop;8.线弧和焊接参数设定完成前面7项后,先焊接一两个点进行观察,根据实际情况调整线弧及焊接相关参数:○1MAIN-4-3项,设定线弧模式,一般用Q;○2MAIN-3-1项,设定基本焊接参数;五.常见品质异常问题的基本原因分析1.松焊、空焊:查看时间Time、功率Power、压力Force是否设定正确,预备功率是否过低,搜索压力是否过小或两个焊点是否压紧等;A.TIME(时间):一般在10-20MS之间;B.POWER(功率):第一焊点一般35-80之间;第二焊点一般45-180之间;C.FORCE(压力):第一焊点一般30-50之间;第二焊点一般50-180之间.2.焊球变形:第二焊点是否焊上或焊接功率是否设得过大,烧球时间或线尾是否设得过长,支架是否压紧或瓷咀是否过旧;3.错焊、位置不当:焊接程序和PR是否有做好,焊点同步是否设定正确,搜寻(search)范围是否设得太大等;4.球劲撕裂:检查功率压力是否设得过大,支架是否压紧,或者适当减小接触功率,瓷咀是否破裂或用得太久;5.拉力不足:焊点功率、压力是否设得太大,支架有否压紧,瓷咀是否已超量使用而过旧(好瓷咀一般使用500K/支).六.常见错误讯息的认识B13表示无烧球或断线;B3/B5 表示PR识别错误,支架PR 被拒收;B4/B6 表示PR识别错误,晶片PR被拒收;B8表示第一焊点不粘或未焊上;B9表示第二焊点不粘或未焊上;W1 表示搜寻传感器错误或支架位置错误.七.注意事项1.温度设定:240℃-300℃之间(蓝/白光设定为230℃左右);2.在AUTO BOND MENU下必须开启之功能:(1) ENABLE PR YES(2)AUTO INDEX YES(3)BALL DETECT YES(4)STICK DETECT1 YES(5)STIEK DETECT2 YES3.保持轨道清洁,确保送料顺畅;4.安全问题:穿线时手勿接触焊头部位,以防高温烧手;5.机台日常保养必须确实认真执行;6.金线轮检测器定期清洁;7.余金线请收好,切勿乱扔;8.除本操作介绍的功能项目和参数外,其它功能项目和参数。

一.功能菜单参数先容1.Tip offset:bond head在此高度由加速下降转变为匀速下降2.Bond velocity:bond head匀速下降的速度3.Bond time:打点时USG POWER作用时间4.Bond power:打点时USG能量大小5.Bond force:打点过程中由Z motor施加给capillary的力6.Power profile:USG能量开释形式,例如:方波7.Ball size:空气中烧球大小8.Tail length:节制线尾长度9.EFO gap:打火时capillary与EFO wand tip之间的垂直距离10.Contact threshold:调整bond head与事人情接触活络度11.Initial force:USG作用前施加到事人情上的力Force time clocks:节制Initial force作用的时间Force RAMP time:Initial force上涨时间12.Ball seat USG bleed:在Tip位置超引起听觉的振动波震动使球居于标capillary正中G I/V select:USG能量输出体式格局G delay clocks:USG在接触被侦测到以后延迟作用时间15.Capillary offset:lead上打点位置补偿G bleed:bond head抬起时USG大小17.RAMP up:bonding过程中能量上涨RAMP up:bonding过程中能量下降Loop height:loop高度调整Delta loop:loop高度微调18.Kink height:节制loop颈部高度19.Flat length oop平展部分长度,仅限于worked trajectory 20.Loop factor:节制放线长度Loop factor 2:节制bond2线的拉紧度Loop factor3:Loop平展部分长度,用于低线弧,会降低速度Loop factor 4:线弧成形速度21.Contact angle:bond2接触角度22.TOL(ON/OFF):bond head到达loop无上点步履轨迹参考资料:sername。

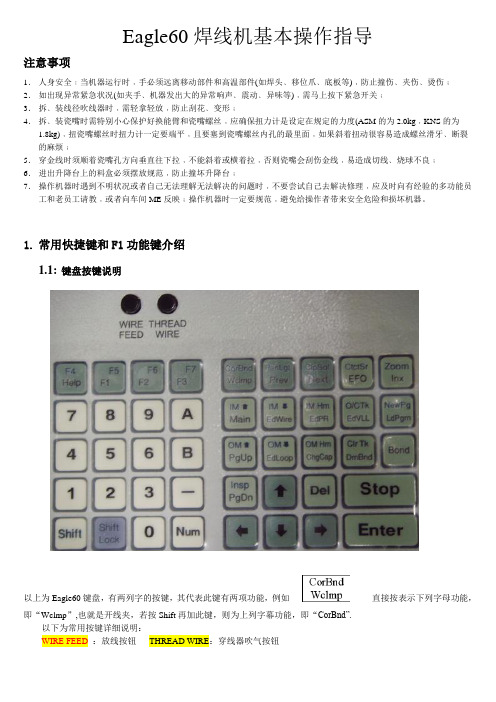

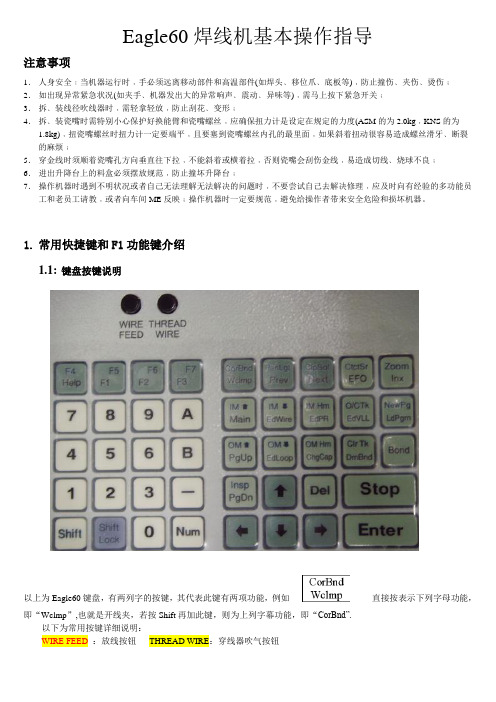

Eagle60焊线机基本操作指导注意事项1.人身安全﹕当机器运行时﹐手必须远离移动部件和高温部件(如焊头﹑移位爪﹑底板等)﹐防止撞伤﹑夹伤﹑烫伤﹔2.如出现异常紧急状况(如夹手﹑机器发出大的异常响声﹑震动﹑异味等)﹐需马上按下紧急开关﹔3.拆﹑装线径吹线器时﹐需轻拿轻放﹐防止刮花﹑变形﹔4.拆﹑装瓷嘴时需特别小心保护好换能臂和瓷嘴螺丝﹐应确保扭力计是设定在规定的力度(ASM的为2.0kg﹐KNS的为1.8kg)﹐扭瓷嘴螺丝时扭力计一定要端平﹐且要塞到瓷嘴螺丝内孔的最里面﹐如果斜着扭动很容易造成螺丝滑牙﹑断裂的麻烦﹔5.穿金线时须顺着瓷嘴孔方向垂直往下拉﹐不能斜着或横着拉﹐否则瓷嘴会刮伤金线﹐易造成切线﹑烧球不良﹔6.进出升降台上的料盒必须摆放规范﹐防止撞坏升降台﹔7.操作机器时遇到不明状况或者自己无法理解无法解决的问题时﹐不要尝试自己去解决修理﹐应及时向有经验的多功能员工和老员工请教﹐或者向车间ME反映﹔操作机器时一定要规范﹐避免给操作者带来安全危险和损坏机器。

1.常用快捷键和F1功能键介绍1.1:键盘按键说明以上为Eagle60键盘,有两列字的按键,其代表此键有两项功能,例如直接按表示下列字母功能,即“Wclmp”,也就是开线夹,若按Shift再加此键,则为上列字幕功能,即“CorBnd”.以下为常用按键详细说明:WIRE FEED:放线按钮THREAD WIRE:穿线器吹气按钮:打开/关闭线夹:打开照明打光:打开压板:烧球:单元进位:进料盒上升一格:进料盒下降一格:出料盒上升一格:出料盒下降一格:更换进料盒更换出料盒:修改焊点位置:切线/烧球:清除轨道:跳到上一页:跳到下一页:直接切换到自动焊线菜单:输入选择第几条线:删除键:停止键:确认键:为功能键1.2: F1功能键F1功能键,按此键后输入相应数字所代表的功能:F1--4 :切线﹔F1--6 :测量两点之间的距离F1--17:更换瓷嘴﹔F1--18:超声功率输出,在瓷嘴有堵塞时候可使用﹔F1--24:打开轨道﹔F1--110:焊头马达复位﹔F1--100:查看系统版本信息﹔F1—15:进入工程菜单,密码2002﹔F1—902:空打﹐只模拟焊线动作2:焊线参数2.1:查看焊线参数1400:选择第几条线1401:该条线的线弧类型1407:该条线的第1/2焊点时间1408:该条线的第1/2焊点功率1409:该条线的第1/2焊点压力2.2:修改焊线参数焊线参数一般可在41“Base Parrmeter”菜单修改,但考虑到同一个碗杯里固不同的芯片,芯片电极参数有可能使用不同参数,所以一般不在这个菜单修改。

自动焊线机(EAGLE-60)培训教材培训目的:让设备操作人员掌握正确的设备操作方法,以提升产品质量及生产效率。

培训对象:自动焊线机操作人员。

培训设备型号:EAGLE-60培训内容:一、开机:1、先开气、再开电源(气压4-6Kg/cm2,电压220V);2、打开显示器电源开关3、电源打开后,机台系统进行自检,送料马达搜索原位,大约5分钟后自检完毕,按ENTER键进入待机状态。

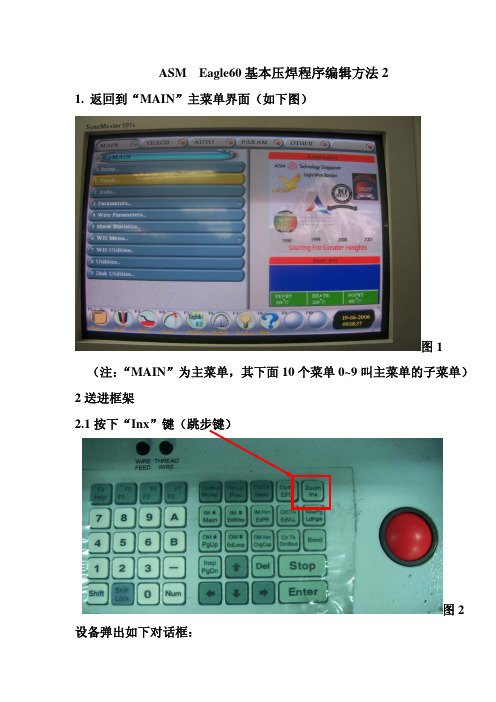

二、程序设定:2.1 启动机器,进入主菜单"Teach"项,选择第5项"Delete program",按"Enter"键,提示"Sure to delete program?",按A键,刪除程序,显示"Reset parameter windows?",按"stop"键退出(如按A键,则所有参数将变更)。

2.2 进入主菜单第3项"Teach program",选择第1项"Teach Alignment",按Enter键显示"pairs of align point2",按"Enter"键确认,左屏幕显示"Dieo 1 lead"滚动操作球,将焊头移至左侧第6个支架单元左上角位置,按enter键输入第1个支架对点,将焊头移至右侧第1个支架单元右上角位置,按Enter键确认.2.3 显示"Die 1 Die"移动焊头至第1个Die位置处,使屏幕十字线与晶片电极中心对准,按Enter键2次,输入2个对点;焊头自动跳至第6个支架单元处,要求做支架2nd焊点PR识別,右屏幕显示裝载PR菜单,其中第6项"PR Lead/search mode选择PR识別模式,Binary/Greylvl為黑白与灰度识别常用模式,根据需要进行选择使用.键盘数字键:2=coax , 3=side , 4=Bcoax,分別调节同轴光,侧光及同轴蓝光,1=Threshold调节图象黑白对比度,按一次方向键,增加光亮速度调整;图象调节以清晰为准,按Enter键装载,同理装载晶片PR.2.4 显示"NO.of wire 300"输入"1"条线,按Enter键,选择第4项PRsupport mode将"Both"改为"none",选择0项"Get Bond point",移动操作球,使十字线与晶片电极中心对准,按Enter键一次,输入第1st焊点位置;移动焊动至第2nd焊点焊的位置,按Enter确认之后连续4次退出至主画面,选择第2项step/Repeat,将None改为Ahead 模式,显示 No of repeat rows 1,输入1,显示 No of repeat cols 1,输入7,按Enter键,左屏幕显示"Teach on upper right unit,Enter a lead align pt"将焊头移至最右边第1个支架单元左上角处,按Enter,之后至支架第7单元处,修正支架,使支架与十字线左上角对齐,按Enter键确认结束程序编辑。

ASM-EAGLE全自动焊线机操作规程

1.检查数据线、电源线、气管是否连接正常

2.打开设备总电源、分电源和气泵。

3.打开测试软件,调节到合适的焊线参数。

4.设备焊线加热台预热至合适的焊线温度(一般为150℃)。

5.检查瓷嘴和焊线夹具是否正常

6.将待焊光源放入夹具中试焊,焊好后检查焊线拉力、弧度、焊点等,确认其首检情况。

7.首检通过后,将待焊光源放入聊盒,进行批量焊线。

8.在焊线过程中,每5条光源都需进行一次焊线抽检,确保焊线品质的稳定性。

9.焊线工序完成后,将焊好光源放入干燥柜中进行保存,干燥柜控制条件为温度20~25℃,湿度

40RH%~60RH%。

10.全部测试结束后,退出程序,关闭电源和气泵。

11.整理样品并清理操作台。

注意事项:

1.进行机台操作前请详细阅读ASM-EAGLE全自动焊线机使用说明书。

2.测试机台的气压控制范围为7Kg~8Kg。

3.禁止用手直接接触测试样品,作业时需照规定戴上工作手套及静电环。

4.注意光源与焊线参数的匹配性

5.注意焊线瓷嘴和金线的使用与保存。

ASM Eagle60 PM 手册中文版(免收金币)Eagle60 維修保養培訓手冊目錄目錄.第 1 章工件台模塊.............................................................................................................. 1-.接地之檢查.....................................................................................................................................1-1加熱器之設定及校對.......................................................................................................................1-5加熱器電阻之檢查...........................................................................................................................1-6重置真空感應器...............................................................................................................................1-6升降台之檢查及調整(XYZ 方向) ......................................................................................................1-7後軌道啤鈴彈簧力度之檢查.............................................................................................................1-9引線框架在軌道滑動力度之檢查......................................................................................................1-9預熱塊高度之檢查及調整..............................................................................................................1-10後焊塊高度之檢查及調整..............................................................................................................1-11加熱塊高度之檢查及調整..............................................................................................................1-12加熱塊水平之檢查及調整..............................................................................................................1-13窗式夾具支架之檢查及調整...........................................................................................................1-14加熱塊Y 軸之檢查及調整..............................................................................................................1-16加熱塊方位之檢查及調整..............................................................................................................1-17索引爪鉗之設定.............................................................................................................................1-18工件台線圈之更換.........................................................................................................................1-19第 2 章調整及校對.............................................................................................................. 2-.線夾位置之檢查...............................................................................................................................2-1線夾縫隙之檢查...............................................................................................................................2-2線夾力度之校對...............................................................................................................................2-3焊頭位置之校對...............................................................................................................................2-6焊頭起始彈簧力度之檢查................................................................................................................2-8焊接力度之校對(感應器) .................................................................................................................2-9FORCE RATIO ADJUSTMENT.............................................................................................................2-12線拉緊器之清潔.............................................................................................................................2-14打火杆裝備之拆除及重新裝配.......................................................................................................2-15光学之設定...................................................................................................................................2-17換能器阻力之檢查.........................................................................................................................2-20線盤之設定...................................................................................................................................2-21線盤裝備之清潔.............................................................................................................................2-22添加器之更換及設定.....................................................................................................................2-23Eagle60 維修保養培訓手冊目錄第 3 章X. 工件台模塊......................................................................................................... 3-.X 及Y 軸線圈之更換及調整.............................................................................................................3-1X 及Y 軸加油及磨擦力測試之檢查..................................................................................................3-5X 及Y 線性馬達之更換及調整.........................................................................................................3-6X 及Y 馬達歸位及平行度之檢查及調整...........................................................................................3-7第 4 章線性編碼器之鑑定................................................................................................... 4-.X 及Y 線性編碼器之檢查及鑑定......................................................................................................4-1第 5 章機器之設定.............................................................................................................. 5-.光学系統基準點(攝像機偏距)..........................................................................................................5-1焊尖偏距........................................................................................................................................5-2 焊點中心........................................................................................................................................5-3 焦距偏離中心.................................................................................................................................5-3接觸搜索........................................................................................................................................5-4 圖像識別系統設定...........................................................................................................................5-4Eagle60 維修保養培訓手冊第1 章. 工件台模塊第 1 章. 工件台模塊接地之檢查.量測步驟. 圖示.以下(1)~(7)需將焊機的電源關掉、拔掉Monitor 電源線及拔掉SG (Spark Generator) 前面的白線(Wire Clamp):(1) 邏輯接地與基座接地.OPENEagle60 維修保養培訓手冊第1 章. 工件台模塊量測步驟. 圖示.(2) Window Clamp 接地與Wire(3) Window Clamp 接地與Wire Clamp 電容值<200pF(4) 將SG 前面的白線(Wire Spool) 與SG 後面的黑線(Ref) 電容值<200pF(5) Wire Clamp 的螺絲與Wire(6) Window Clamp 接地與SG 的接地.SHORTEagle60 維修保養培訓手冊第1 章. 工件台模塊量測步驟. 圖示.(7) Bond Head 與基座.SHORT以下(8)~(11)先將SG 前的Wire Clamp 、WireSpool 的線插回。

自动管焊机资料1、MAIN MENU 主菜单2、AUTO PROG 开始设计焊接程序3、START 检查气体流量和建立焊接为置4、WELD MANUAL 建立手动焊接5、START/STOP 启动预置气体并起动焊接程序6、WELD ORBITAL 全位置焊接屏幕7、SCROLL UP/DWON 参数(DENAND)上下移动亮带8、ADJUST/UP/DOWN 竖条图形增加和减少一个数9、RANGE 0-50A/100A/150A10、RECALL PROGRAN 调出程序功能11、AUTO RROCED GENERA TION 自动生成后设计新程序、设计完执行12、PRINT WELD 打印最后一个焊接参数13、WELD MODE 高压起弧READY TO WELD 转到(READY TOTEST)去掉高压。

14、RECALL USER MEMORY 调处出用户存储。

按HELP看到RECALL15、SCROLL LEFT/RIGHT 向左、向右移三个数字位置(焊接程序位置)16、CROLL LEFT/RIGHT 焊接程序所存储的位置左右翻17、EMPTY 空闲位置18、SA VE PROGRAM 保存程序,按HELP解除此程序19、OVERWRITE VERIFY 覆盖记录20、AUTO PROGRAM GENERATOR 自动生成程序21、AGP 菜单(按HELP时出现)22、IGNORE ENTRIES 设计时随意按下则返回主菜单和忽略所有输入的信息23、ACCEPT ENTRIES 三个变量输入到APG.按此键略其它各项指标,并直接到WELDORBITAL24、PREVIOUS ENTRY 返回前一记录,更改输入用25、NEXT ENTRY 改变已输入值或增加新值,按下跳到下一屏幕26、GAS ON/OFF 手动转换气体,ON调节气体、OFF预置吹气并焊接27、PRINT MENU 打印菜单28、PRONT MENU 菜单的含义和功能简介,按MAIN MENU29、PAPER FEED 打印送纸,新装纸是用30、PRINTER RESET(PRINTER WELD)打印焊接资料,按此钮得到PRINTER STATUS平面显示“OK”31、PRINTER STATUS 打印机状态(4-6寸)32、PRINTER FEED 送纸33、ACTIVE PROGRAM 打印当前装在机器存储中的焊接程序34、LAST ORBITAL WELD 打印得到最后一个未知程序与PRINT WEILD 作用相同35、PROGRAM LIST 程序清单36、CALIBRATION REPORT 标定电机速度反馈、电压、电流值37、PRINT OPTIOV 控制每次焊后的数据离散报告、打印功能只有三种选择:1、NEVER(否)按PRINT WELD 后才执行2、ALWAYS 总是、每次会自动打印焊接程序参数(无须按PRINT WELD)3、FAULTS(显错)38、FOULTS 模式焊接程序出现错误离散时打印39、CALIBRATION MENU 标定菜单40、1.8VDC CALIBRATION /18VDC CALIBRA TION41、ARC VOLTAGE 调整标定42、MOTOR CALIBRATION 焊钳43、CURRENT START 组件和万用表10AC ALIBRATION 2.5MV/80AC-20MV44、RS 232 电缆IR(红外) :一台150电源转入到另一台(传程序时用)45、COMMUNICATION MENU 通讯菜单46、SA VE MENU 返回主菜单47、XMIT CHANNEL 转换两种传送方式48、START RECEIVE 开始从一台传入到另一台49、LOCA TIONS 确定存储程序,然后此键发送,按START RECEIVE 自动转入到STOP XMEI50、SETUP MENU 设置菜单(设定系统编号、节奏、声音和LCD屏幕显示反差)51、DECREASE S/N 编号将缩小、实际要编号大,反之亦然52、LOWER CONTRAST /HEGHER CONTRAST LCD屏幕深浅变化53、CHANG UNETS 英制转换到公制,只影响屏幕显示54、CHANGE SOUND 声音开/关55、CHANGE LIGHT 光线转换开关,AUTO 设定感测光线相应调出背景光线56、DIAGNOSTIC MENU 自诊菜单。

Eagle60焊线机基本操作指导注意事项1.人身安全﹕当机器运行时﹐手必须远离移动部件和高温部件(如焊头﹑移位爪﹑底板等)﹐防止撞伤﹑夹伤﹑烫伤﹔2.如出现异常紧急状况(如夹手﹑机器发出大的异常响声﹑震动﹑异味等)﹐需马上按下紧急开关﹔3.拆﹑装线径吹线器时﹐需轻拿轻放﹐防止刮花﹑变形﹔4.拆﹑装瓷嘴时需特别小心保护好换能臂和瓷嘴螺丝﹐应确保扭力计是设定在规定的力度(ASM的为2.0kg﹐KNS的为1.8kg)﹐扭瓷嘴螺丝时扭力计一定要端平﹐且要塞到瓷嘴螺丝内孔的最里面﹐如果斜着扭动很容易造成螺丝滑牙﹑断裂的麻烦﹔5.穿金线时须顺着瓷嘴孔方向垂直往下拉﹐不能斜着或横着拉﹐否则瓷嘴会刮伤金线﹐易造成切线﹑烧球不良﹔6.进出升降台上的料盒必须摆放规范﹐防止撞坏升降台﹔7.操作机器时遇到不明状况或者自己无法理解无法解决的问题时﹐不要尝试自己去解决修理﹐应及时向有经验的多功能员工和老员工请教﹐或者向车间ME反映﹔操作机器时一定要规范﹐避免给操作者带来安全危险和损坏机器。

1.常用快捷键和F1功能键介绍1.1:键盘按键说明以上为Eagle60键盘,有两列字的按键,其代表此键有两项功能,例如直接按表示下列字母功能,即“Wclmp”,也就是开线夹,若按Shift再加此键,则为上列字幕功能,即“CorBnd”.以下为常用按键详细说明:WIRE FEED:放线按钮THREAD WIRE:穿线器吹气按钮:打开/关闭线夹:打开照明打光:打开压板:烧球:单元进位:进料盒上升一格:进料盒下降一格:出料盒上升一格:出料盒下降一格:更换进料盒更换出料盒:修改焊点位置:切线/烧球:清除轨道:跳到上一页:跳到下一页:直接切换到自动焊线菜单:输入选择第几条线:删除键:停止键:确认键:为功能键1.2: F1功能键F1功能键,按此键后输入相应数字所代表的功能:F1--4 :切线﹔F1--6 :测量两点之间的距离F1--17:更换瓷嘴﹔F1--18:超声功率输出,在瓷嘴有堵塞时候可使用﹔F1--24:打开轨道﹔F1--110:焊头马达复位﹔F1--100:查看系统版本信息﹔F1—15:进入工程菜单,密码2002﹔F1—902:空打﹐只模拟焊线动作2:焊线参数2.1:查看焊线参数1400:选择第几条线1401:该条线的线弧类型1407:该条线的第1/2焊点时间1408:该条线的第1/2焊点功率1409:该条线的第1/2焊点压力2.2:修改焊线参数焊线参数一般可在41“Base Parrmeter”菜单修改,但考虑到同一个碗杯里固不同的芯片,芯片电极参数有可能使用不同参数,所以一般不在这个菜单修改。

焊线机调机过程一.首先要了解所更换的材料是否要更换压板。

更换时要注意:一定要让压爪与加热板相平或略低于加热板为最佳,然后再把固定螺丝拧紧。

两条脚支架压板319压板(可做289. 609)压板分为三条脚支架压板519压板全彩支架压板二.调整轨道高度。

在WH MENU/Setup Lead Frame/Device Height中02 支架为 2200左右支架高度分为 03/04 支架为 3600左右09 支架为 4000左右注意:这里调的是支架的高度,是粗调。

微调要在WH MENU/ Device Dependent Offset/Adjust/Track中调节,使压板压在支架碗杯底部为最佳,如图示1所示阴影部分(调轨道时,也会随之跟着变动)。

三.调步进. 在WH MENU/Fine Adjust/Adjust indexer offset中出现提示框,↑↓控制压板关闭/打开,←→控制支架左右移动。

调节至压板间隙要和碗杯间隙对齐为最佳。

注明:调∮8产品时,把Leadframe中5334改为3040,隔点焊就可以了四.编辑程序。

首先在Teach Program下编程,为了能更好的使机器的速度达到最大,所以,一般的情况下,我们是找的第四颗,而不是第六颗。

输入参考点数为2,先把DIE0①对着第四颗LEAD的一个边缘处,再把DIE0②对着第一颗的LEAD相应边缘处,再接着把蓝白光芯片,对着正电极(一般为圆PAD处正中心)DIE1①正常芯片对着PAD的正中心蓝白光芯片,对着负电极(一般为方PAD处正中心)DIE1②正常芯片对着芯片边缘,也可以对着芯片正中心但是DIE1,DIE2 两点不能重复,(老的339机台可以)以上为参考点做完了,下一步为做参考点的PR 了。

0 lead PR pattern 先做LEAD PR ①②相同1Adjust image2 Search pattern3Template 4 把十字线放到此处来调节1,3,4做PR4change grade c5change lens6 auto setting enable蓝白光芯片DIE1①可以做正极,DIE1②点可以做负极,也可以做整个DIE1正常芯片 DIE1①可以做PAD正中心,DIE1②点可以做PAD的边缘部分,PR做完成有时会提示写几条线,是对于DIE来说的,蓝白光系列为两条线(双电极芯片),正常芯片为一条线(EAGLE 60V可以不用输入几条线)接着,要把AUTO TEACH WIRE/4 PRSUPPORT MODE 由BOTH 改称NONE然后再写线,在0.GET BOND POINT记住,CHANGE BOND ON 当中的几个名词:DIE0 为LEAD , DIE1……N为芯片,GND 为接地线写完后,请退到TEACH PROGRAM下若是蓝白光产品,把 SEARCH 由NO 改成YES(此项功能为是抓小芯片的,意思是多重PR搜索,两个PAD相距比较近的搜索).然后再回到上一级菜单TEACH ,把2 STEP &REPEAT 由NONE 改成AHEAD(正常不打球时用,速度比较快),HYBREV是先找芯片后再打线,下面是根据提示在做就可以了,要先输入一行七列.按顺序,1,2,然后再自动跳到3附近,同1,2位置,直到完成.下一步,是在F1 15 密码为2002,进入158,把最后一单元的第21颗删除,就是C1,接着可以修改参数了,可以加双球,可以测高了,也就是说可以正常调弧度后正常焊线了.自动焊线机调整参数的分析1.调整轨道MENU/此菜单是调整轨道的微调菜单,真正调整轨道菜单,或者称为调整支架的宽度菜单为:MENU/ LEADFAME/ HIGHT 对于支架确认了,那么,支架的宽度(高度)也就确认了,那么调出的盘的程序的支架的高度(轨道高度)也就确认了,那么在那个调整轨道的菜单,只能作为微调轨道高度了。

EAGEL 60焊线机基础知识(中英文解释)机器结构三色警示灯 Affention Lamp影像辩识系统荧幕 Vision Monitor控制系统荧幕 Bonder Monitor料盒升降台输入端 Input Elevator System料盒升降台输入端 Output Elevator System送线系统 Wire Spool System轨迹球 Track ball功能键盘 Keyboard磁碟机 Floppy Disk Drive警急停止按钮 Emergency Stop Button电源开关 Power Switch控制电路板 Lower Chassis1、Bond Head 焊头a. Wire Path 送线路径1). Wire Spool 线轴2). Wire Supply3). Air Tensioner4). Clamp5). Capillary + Traducerb. Camera 镜头c. X / Y Table2、 W H (工作平台)a. Elevator 升降台b. Track 轨道c. Heater Block 加热块d. Window Clamp 焊线窗口3、控制部分:a. PC 控制电脑1). Bond2).PRb. Board控制板块1). Bond2). BQM3).W / H4、附属设备a. 显示器b. 键盘+ 轨迹球c. 气路及其控制开机打开动力压缩气体,打开机上总电源,进入初始化,等待初始化完毕关机1、MAIN →8、Utilities→2、Standby Mode 关闭总电源,关闭动力气与真空源芯片:硅圆片上每一个具有完整功能的单元。

配线图:芯片在引线框上的方向和位置示意图,包括内外焊点金丝的连接位置。

金丝:纯度为99,99%的用于连接内外焊点的金线。

劈刀:金丝热压的工具。

换能器:为机器提供摩擦的装置。

焊接时间:BOND头在DIE上焊线时作用的时间。

焊接功率:换能器提供震动的能量。

焊接压力:BOND头打下去的力度自动操作过程(在AUTO模式下):按“0” Auto bond 可以开始全自动跑机按“1” Start single bond 只焊一条引线框按“2” 切换“Cont LF”和“Last LF”Cont LF表示连续输送引线框Last LF 表示工作台上的引线框作业完后就不再输入引线框到轨道中按“3” pause 表示目前作业中的Unit完成后,立即停止作业pandl pause 表示目前作业中的压板内所有Unit 完成后,停止作业no pause 则是继续自动跑机按“4” 切线(将光标移到管脚上切线)按“5” 补焊按“6” 做焊位中心同步校正按“7” show statistics 显示目前所涉及的参数值及统计表(刷新)按“9” tail short 侦测线尾长度的灵敏度(默认值:-2)按“NUM” 可输入要选的线数ASM Eagle-60 密码和重要参数密码=2009 菜单的锁与解锁=2002 F16F15=AB33901.AB33902.AB33903.AB33904F1-5 XY工作台之座标显示F1-6 量两点之间的距离F1-15 密码2002F1-16 密码2009F1-17 更换焊咀F1-18 超声波功率输出F1-24 打开轨道F1-88 锁定/松开X马达F1-99 植球开关(BSOB或BBOS)F1-100 机台系统版本显示F1-110 XYZ马达归位F1-168 更换线的类型F1-169 线群组的显示F1-900 Force Ratio资料显示F1-995 锁定菜单预设的密码LeveL 1密码AB33901LeveL 2密码AB33902LeveL 3密码AB33903LeveL 4密码AB33904线弧=9002还有用这些都打不开的话就用:(2位数的日子+50)X(2位数的月份+50)得出4位数字(ABCD)然后头尾互换,密码便是(DBCA)如今天的日期是8月5号,(05+50)X(08+50)=55X58=3190,头尾数安互换后便是0193,利用这个密码便可以开启如:WH Menu内的Factory Setup重要参数位置及影响SetupPower Calibration路径: Main \ setup \ more ..\ power Calibration …\影响: 此为机台设定,将影响power 输出值,不准更动Auto Bond 前确认之开关Enable PR路径: main \ auto \ enable PR yes影响: 此为auto bond PR之开关Auto Index路径:Main \ Auto \ auto Index Yes影响: 此项功能为LF 自动输送,假如此auto index 关闭,则auto bond 时无法自动送导线架Ball Detect路径:Main \ Auto \ Ball Detect Yes影响:此开关为烧球之侦测如选NO,无侦测可能造成空卬Stick Detect 1路径:Main \ Auto \ Stick Dectect 1 Yes影响:此为第一点侦测(1st bond Non-stick )之开关,如关闭则不侦测Stick Detect 2路径:Main \ Auto \ Stick Dectect 2 Yes影响:此为第一点侦测(2st bond Non-stick )之开关,如关闭则不侦测Heater Alarm路径:Main \ Auto \ More \ Heater Alarm Yes影响:此为检查热板及预热板温度侦测是否超出设定范围,yes 表未到达设定温度时,警告VLL Retry路径:Main \ Auto \ More \ VLL Retry No影响:第一次VLL寻找失败时,重新找寻VLLEnable Index路径:Main \ Auto \ More \ Enable PR Index Every影响:爪夹在运送时,每一unit 皆以Index PR 作定位影响品值之重要参数TaiBar (.01mil )路径:Main \ Auto \ More \TaieBar (.1 mil ) XX影响:此为设定TaiBar 之公差Alignment Tolerance路径:Main \ Parameter \ Bond Parameter \ Alignment Tolerance L / D XX X影响:此为设定手动平移点位置与原本教定的平移点容许的偏移量/ Search Delay路径:Main \ Parameter \ Bond Parameter \ Search Delay (ms) L / D XX XX影响: PR 辨识前的延迟时间Search Range路径:Main \ Parameter \ Bond Parameter \ Search Range (id )L / D XXXX影响: PR 搜寻的范围Fire Level路径:Main \ Parameter \ Bond Parameter \ Fire level XXX影响:E_torch 和capillary 之间的距离,如改变会影响侦测烧球之功能判定Gap Wide Warning Volt路径:Main \ Parameter \ Bond Parameter \ EFO Control \ EFO Parameter \ Gap Wide Warning Volt XXX影响:打火的电压大小EFO Current路径:Main \ Parameter \ Bond Parameter \ EFO Control \ EFO Parameter \ EFO Current (*0.01)影响:打火的电流大小Enable Dual FAB路径:Main \ Parameter \ Bond Parameter | EFO Control \ EFO Setting \ Enable Dual FAB NO影响:此为烧大小球的开关Heater Control路径:Main \ parameter \ Bond Parameter \ Heater Control影响: 热板及预热板的控制系统VLL Lead Position Tol路径:Main \ Parameter \ Bond Parameter \ More \ VLL Lead Position Tol (%)影响:VLL寻找时所能允许的偏移量VLL Lead Width Tolerance路径:Main \ Parameter \ Bond Parameter \ more \ VLL Lead Width Tolerance um影响:VLL寻找时,所能允许导线架本身宽度变化的容忍值Edit Stick Dection1路径:Main \ Wire Parameter \ Edit Non –Stick Detection \ Edit Stick Detection 1影响:第一焊点的个别侦测开关Edit Stick Detection 2路径:Main \ Wire Parameter \ Edit Non- Stick Detection \ Edit Stick Detection 2影响:第二焊点的个别侦测开关Capillary Limit路径:Main \ show statistics \ set statistics limit …\ Capil Warn XXXX *100路径:Main \ Show Statistic \ Set Statistics Limit …\ Capil Stop XXx * 100 影响:自动打线时的焊针次数1 st / L & R offset路径:Main \ WH Menu ..\ Service ..\ Control Parameter \ Miscellaneous…\ 1 st / L& R offset Update NO影响:如开yes 会输送导线架时会自动更新所补偿的偏移量Edit Bond PT Tol .路径: F15 \ Bonding Control \Safety Control \Edit Bond PT Tol .影响:当修改打线位置时,所允许的修改范围侦测设定tail short路径: Main \ Auto \ Start single Bond \ 9 Tail shortRange: -15 到15 ,通常设-2 到2设为-15 表侦测功能关闭stickadj路径:Main \ Auto \ Start Single Bond \ F1 \ 7StickadjRange: sample值为5到30设为35表侦测功能关闭正常设定值须高single Bond时之sample 值如设定值低于Single Bond 之sample值则假侦测关键:1须tail break Control off2路径:Main \ Wire Parameter \ More \ Edit Tail Break Control相对开关:1 stick detect 1路径:Main \ Auto \ More \ Stick Detect 12 stick detect 2路径:Main \ Auto \ More \ Stick Detect 23 edit Non-Stick Detection路径:Main \ Wire Parameter \ Edit Non-Stick DetectionTail Stick路径:Main \ Auto \ Start Single Bond \ F1 \ 9Tail stickRange: sample值为20 到170正常设定值须高single Bond时之sample 值如设定值低于Single Bond 之sample值则假侦测关键:1须tail break Control YES2路径:Main \ Wire Parameter \ More \ Edit Tail Break ControlBFM路径:F15(2002)\ Bonding Control \ EFO Control \ Ball Formation \ Monitor …\ Enable BFM程序: 1设定sampling bons (redo) xx2设定contamination level x3设定Abnormality level x4切换enable BFM5 auto bond 时自动取样影响:侦测烧球对应开关: ball detect (main\ auto \ ball detect)Bond Stick Detection路径: F15 (2002)\ Bonding Control \ Bond Stick Detection程序:1设定total sample xx (取样数值)2切换enable sample yes3 auto bond 时自动取样影响:侦测一焊点之灵敏度1 故障指南*断丝原因及其解决方法(1).Fire level设置不当,一般将E-Torch和Capillary Tip 保持在30~45 度之间(注:一般把打火杆往下调。