SolidWorks支架受力分析报告

- 格式:docx

- 大小:62.09 KB

- 文档页数:10

支承架的静应力分析

班级学号

1引言

SolidWorks软件是世界上第一个基于Windows开发的三维CAD系统,由于技术创新符合CAD技术的发展潮流和趋势,SolidWorks公司于两年间成为CAD/CAM产业中获利最高的公司。

本次同样也采用SolidWorks中的Stimulation对简单支承架的静应力分析。

2 工程参数

支承架材料为合金铝,底座固定于地面上,上部分通过螺栓与机器连接,每个螺栓承受的力为500N。

3分析过程

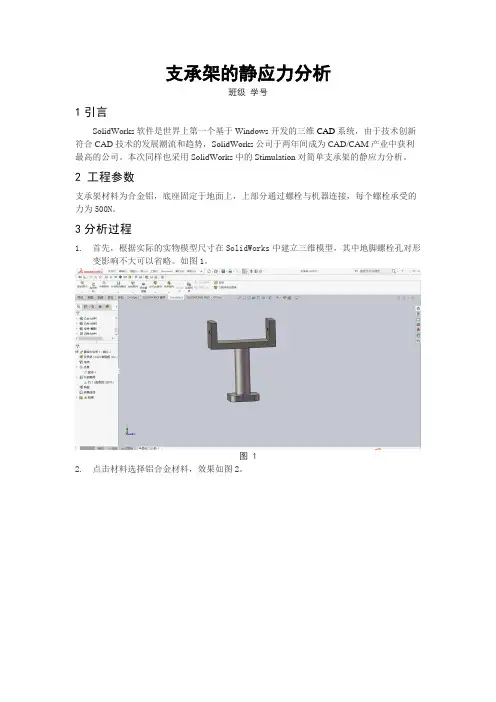

1.首先,根据实际的实物模型尺寸在SolidWorks中建立三维模型,其中地脚螺栓孔对形

变影响不大可以省略。

如图1。

图 1

2.点击材料选择铝合金材料,效果如图2。

图 2

3.点击夹具顾问,由于地面与底座通过地脚螺栓固定,可以认为底座直接固定于地面

上,故选择固定几何体,然后选择底座下底面将其固定。

效果如图3。

图 3

4.点击外部载荷顾问,选择力,然后选择螺栓下部分孔,输入500N,从而给支撑架加

载,效果如图4。

图 4

5.点击网格,选择质量高,效果如图5。

图 5

6.最后点击运行此算例,结果如图6,7,8。

图 6 应力云图

图 7 位移云图

图 8 应变云图。

【下载本文档,可以自由复制内容或自由编辑修改内容,更多精彩文章,期待你的好评和关注,我将一如既往为您服务】solidworks受力分析教程作者:JingleLi(微信)本教程通过承载花盆分析花架受力情况,如下图。

1.在插件工具栏选择Simulation加载插件2.Simulation加载完成后选择工具栏,点击新算例3.选择静应力分析,可以更改静应力分析的名称4.依照工具栏的顺序,按提示操作一步一步进行。

5.应用材料:选择零件(可批量选择),然后点击选择适合的应用材料,也可以通过在组装体或者零件中的材质选择材料。

将所有零件材料配置完成进行下一步。

6.夹具顾问:夹具顾问下有二级菜单,可按照实际设计选择夹具,本例子是花架,点击“夹具顾问”在右栏添加夹具,或者直接点击固定几何体操作。

按照提示添加固定面,固定的面会显示绿色固定钉。

选择引力选项,进入后选择基准面和受力方向。

8.连接顾问:连接顾问同样有二级菜单,点击“连接顾问”安排说明步骤选择结合-焊接、粘合剂,如果在组装体中各个面配合好,可以不用设置此项。

9.本例子无壳体,所以以上设置完后点击“运行此算例”直接进行计算。

计算完查看结果。

10.结果查看与分析:分析完后看到架子受力变形很厉害,软件自动将变形形状放大很多倍数,便于查看变形结果。

但实际变形量需要设置才能看清楚,双击左边结果中的“应力”,设置变形为真实比例或自定义变形比例,选择适当单位,图标选项中选择浮点查看,以方便查看数据。

颜色的变化对应右边彩图可以知道受力大小,从此结果分析可以评估架子承受大小,易受力变形的点,和变形后的形状等。

如上方式查看位移变形量。

.。

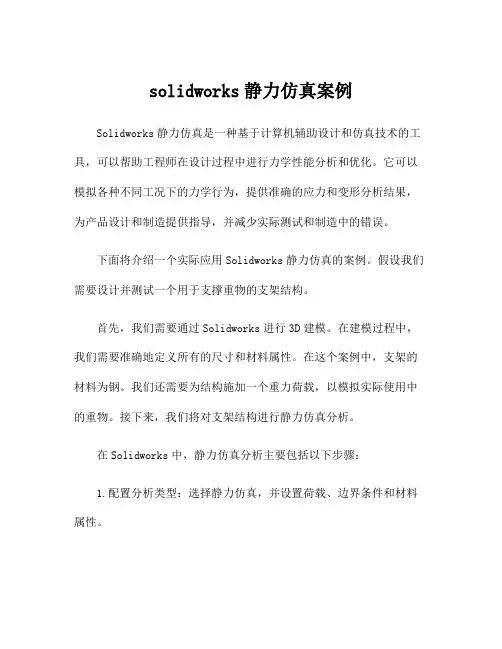

solidworks静力仿真案例Solidworks静力仿真是一种基于计算机辅助设计和仿真技术的工具,可以帮助工程师在设计过程中进行力学性能分析和优化。

它可以模拟各种不同工况下的力学行为,提供准确的应力和变形分析结果,为产品设计和制造提供指导,并减少实际测试和制造中的错误。

下面将介绍一个实际应用Solidworks静力仿真的案例。

假设我们需要设计并测试一个用于支撑重物的支架结构。

首先,我们需要通过Solidworks进行3D建模。

在建模过程中,我们需要准确地定义所有的尺寸和材料属性。

在这个案例中,支架的材料为钢。

我们还需要为结构施加一个重力荷载,以模拟实际使用中的重物。

接下来,我们将对支架结构进行静力仿真分析。

在Solidworks中,静力仿真分析主要包括以下步骤:1.配置分析类型:选择静力仿真,并设置荷载、边界条件和材料属性。

2.网格生成:对建模进行网格划分,以确保仿真结果的准确性和精度。

3.设置约束:在模型中设置约束条件,以固定不需要移动的部分。

4.设置负载:在模型中设置受力部分,并定义荷载类型和大小。

5.运行仿真:执行静力仿真分析,并等待仿真结果生成。

6.结果分析:分析仿真结果,查看应力、变形和位移等结果。

通过Solidworks静力仿真分析,我们可以获得支架结构在受力情况下的应力和变形分布情况。

根据实际需求,我们可以进一步优化设计,改变结构参数或材料属性,以提高结构的强度和稳定性。

例如,在这个案例中,我们可以通过分析支架结构的应力分布情况,判断是否存在潜在的弱点或高应力区域,并对结构进行优化。

我们可以调整横梁和斜撑的尺寸,或者选择更优质的材料,以提高结构的强度和稳定性。

除了静力分析外,Solidworks还可以进行其他类型的仿真分析,如动力分析、热分析和流体分析等,以满足不同的设计需求。

总结来说,Solidworks静力仿真是一种强大的工程工具,可以在产品设计和制造过程中提供准确的力学性能分析和优化。

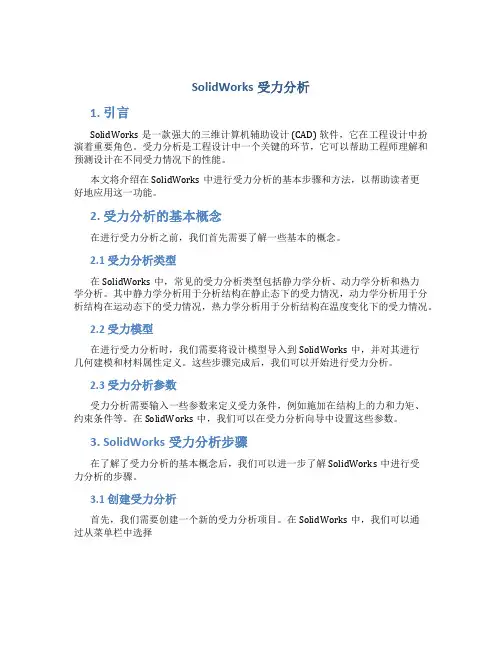

SolidWorks受力分析

1. 引言

SolidWorks是一款强大的三维计算机辅助设计 (CAD) 软件,它在工程设计中扮演着重要角色。

受力分析是工程设计中一个关键的环节,它可以帮助工程师理解和预测设计在不同受力情况下的性能。

本文将介绍在SolidWorks中进行受力分析的基本步骤和方法,以帮助读者更

好地应用这一功能。

2. 受力分析的基本概念

在进行受力分析之前,我们首先需要了解一些基本的概念。

2.1 受力分析类型

在SolidWorks中,常见的受力分析类型包括静力学分析、动力学分析和热力

学分析。

其中静力学分析用于分析结构在静止态下的受力情况,动力学分析用于分析结构在运动态下的受力情况,热力学分析用于分析结构在温度变化下的受力情况。

2.2 受力模型

在进行受力分析时,我们需要将设计模型导入到SolidWorks中,并对其进行

几何建模和材料属性定义。

这些步骤完成后,我们可以开始进行受力分析。

2.3 受力分析参数

受力分析需要输入一些参数来定义受力条件,例如施加在结构上的力和力矩、

约束条件等。

在SolidWorks中,我们可以在受力分析向导中设置这些参数。

3. SolidWorks受力分析步骤

在了解了受力分析的基本概念后,我们可以进一步了解SolidWorks中进行受

力分析的步骤。

3.1 创建受力分析

首先,我们需要创建一个新的受力分析项目。

在SolidWorks中,我们可以通

过从菜单栏中选择。

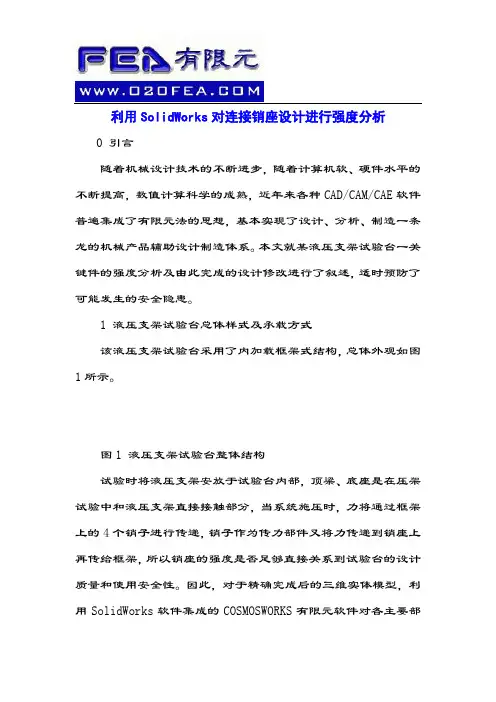

利用SolidWorks对连接销座设计进行强度分析0 引言随着机械设计技术的不断进步,随着计算机软、硬件水平的不断提高,数值计算科学的成熟,近年来各种CAD/CAM/CAE软件普遍集成了有限元法的思想,基本实现了设计、分析、制造一条龙的机械产品辅助设计制造体系。

本文就某液压支架试验台一关键件的强度分析及由此完成的设计修改进行了叙述,适时预防了可能发生的安全隐患。

1 液压支架试验台总体样式及承载方式该液压支架试验台采用了内加载框架式结构,总体外观如图1所示。

图1 液压支架试验台整体结构试验时将液压支架安放于试验台内部,顶梁、底座是在压架试验中和液压支架直接接触部分,当系统施压时,力将通过框架上的4个销子进行传递,销子作为传力部件又将力传递到销座上再传给框架,所以销座的强度是否足够直接关系到试验台的设计质量和使用安全性。

因此,对于精确完成后的三维实体模型,利用SolidWorks软件集成的COSMOSWORKS有限元软件对各主要部件进行了强度分析,其中销座的强度分析过程如下。

2 销座有限元分析参数定义由于该件受力较大,设计时选用了ZG35Mn材料,分析过程中首先将该材料的弹性模量、泊松比、抗剪模量、张力强度、屈服强度、以及密度按照要求输入系统。

参数值如表1所示。

表1 材料参数表根据结构特性进行受力分析可以发现,零件的A面(图2)和顶梁紧密接触,两个零件通过两个销孔以及12条螺栓连接,B 面上的孔用来安装插拔销子,所以,在A面及该面各孔上应施加完全约束;在销孔上根据销座的安装方向施加轴承载荷(如图3所示)。

轴承载荷的大小取决于试验过程中采用的不同工况,该工况严格按照《MT312-2000液压支架通用技术条件》规范执行,该试验台要求最大承载2000 t,故而分析过程中从所有工况中选取销座最恶劣的工作状态完成。

图2 销座受力面分析图3 销座约束与受力分析施加完合理约束以及载荷后,设置合理的网格参数,对实体进行分网操作,网格成功划分后即可执行有限元运算。

管道支吊架受力分析总结管道安装在机电安装工程中占较大的比重,而管道支吊架的制安在管道安装中扮演着主要的角色,它直接关系到管道的承重流向及观感。

有些支吊架不但影响观感,更存在着安全隐患,为了消除管道支吊架存在的各种隐患,使管道支吊架制安达到较高水平,有必要对管道支吊架进行荷载受力分析,确保支吊架荷载在安全范围以内。

选取宝鸡国金中心-购物中心地下室某段压力排水管道进行受力分析:系统:压力排水材质:镀锌钢管管径:DN100管道数量:两根两支架间距:6米一、管道重量由三部分组成:按设计管架间距内的管道自重、满管水重及以上两项之合10%的附加重量计算(管架间距管重均未计入阀门重量,当管架中有阀门时,在阀门段应采取加强措施)。

1、管道自重:由管道重量表可查得,镀锌钢管 DN100:21.64Kg/m ,支架间距按6米/个考虑,计算所得管重为:f1=21.64*6kg=129.84kg*10=1298.4N2.管道中水重22*1000*6kg=211.688kg=2116.88Nρπf2=rl=3.14*0.106介质 3、管道重量f=f1+f2+(f1+f2)*10%=3756.81N、受力分析4 系数按每个支架受力为:1.35考虑,安装等因素,根据支架详图,考虑制造、F=3756.81*1.35/2=2535.85N50*5假设选取等边角钢(材质为)做受力分析试验Q235 分析过程:1、支架建立1)在REVIT导出要进行分析的支架剖面,然后打开solidworks软件,打开保存好的CAD支架剖面图;2)通过草图绘制工具绘制支架轮廓;3)通过插入-焊件-结构构件选择50*5等边角钢,并在绘制好的轮廓图上依次描图(如果没有需要的型钢号,可以下载国标型钢库放在solidworks指定的文件夹);支架型钢的选择绘制型钢轮廓建立)赋材质:对支架模型赋予普通碳钢材质;4 、支架加载2)定义受力面:对横担的水管投影区域进行分割,便于为下一步载荷选择指定1 ;面(我们等效管道的作用力集中在水平中心截面)保证在力的加载过程中不晃对支架的上端进行固定,边界条件、载荷的定义:2)2535.85N;动,对支架进行加载,力的大小为力的加载定义受力面3、受力分析从图中可以看出屈服力大小为220.594MPa,而最大应力只有164.125MPa,最大应力小于屈服力的大小,型钢处于弹性应力应变阶段。

液压支架在Solidworks平台上的运动仿真分析摘要三维设计软件不仅能够进行结构设计,更能够对设计进行检测、分析,能够及时有效的发现设计的干涉,有效性等等。

Solidworks软件是一款非常优秀的三维设计软件,能够满足大多数的设计需求。

Solidworks中的运动仿真模块COSMOS motion,能够对设计的产品进行虚拟环境下的仿真。

通过仿真能够模拟设计产品的运动,以及在运动中的受力情况,在设计产品的时候就了解产品的动力学特性,从而为产品的有效性和合理性进行检测,也对产品的再开发提供了基础。

本文通过对一种液压支架的运动仿真分析,探索了一种分析的思路和步骤,为以后的工作提供方便。

关键词产品设计;Solidworks;运动仿真;动力学特性1建立液压支架的三维模型三维模型设计在机械设计领域已经慢慢的普遍开来,但是大多数还仅仅停留于表面的机械结构的设计,并不能充分的利用三维设计软件的作用。

Solidworks 是一款强大的机械行业三维模型设计软件,不仅具有强大的三维建模、曲面设计、管道布置、虚拟装配、产品分析功能,还能够对设计的产品进行动力学仿真和有限元受力分析,大大的提高了设计的可能性。

Solidworks软件中的COSMOS motion模块能够十分准确的进行动力学仿真,能够在实际生产之前就达到产品的运动情况。

液压支架液压支架是煤矿综合机械化开采的重要装备,在井下采煤工作面能够有效地支撑和控制工作面顶板,保证工人、机器的安全工作空间。

液压支架的主要是由顶梁、底座、掩护梁、前后连杆、立柱以及各个千斤顶等组成。

本文研究的液压支架型号是ZF15000/28/52型放顶煤液压支架,分别对液压支架的各个部分进行1:1建模之后三维模型如图1所示。

本文中的模型建模过程采用的是较为普遍的bottom-up建模顺序,思路明确,条理清晰。

建模的操作非本文重点,不再赘述。

2对模型进行优化对于一个庞大的系统,如果对其所有的部分全都应用仿真分析,是十分不明智的。

doi :10.11799/ce201901021收稿日期:2018-04-16基金项目:辽宁省自然科学基金指导计划“液压支架用抗冲击双级保护安全大流量阀关键技术研究”(20180550584);营口理工学院优秀科技人才支持计划资助作者简介:宋宇宁(1985—),男,辽宁鞍山人,工学博士,讲师,主要研究方向为机械系统建模与仿真,E -mail :songynning1230@ 。

引用格式:宋宇宁,徐晓辰.基于SolidWorks 和ANSYS 的液压支架顶梁疲劳可靠性分析[J ].煤炭工程,2019,51(1):91-95.基于SolidWorks 和ANSYS 的液压支架顶梁疲劳可靠性分析宋宇宁,徐晓辰(营口理工学院,辽宁营口115014)摘要:为保证井下开采作业可以安全高效进行,时刻掌握液压支架的可靠性情况,使液压支架可靠性维持在一个较高的水平,利用正交试验分析了液压支架关键部件顶梁在外载位置不同的情况下的最大应力,并应用Solidworks 和ANSYS 进行仿真建模分析。

研究表明:液压支架顶梁危险截面主要位于柱窝附近箱型结构上,其可靠性模型可由应力-强度干涉模型衍生。

可靠度随着载荷循环次数的增加而降低,当载荷循环次数增加到一定值时,顶梁材料达到疲劳极限,发生失效。

关键词:可靠性;正交试验;危险截面;应力-强度干涉模型;载荷循环次数中图分类号:TD355+.2文献标识码:A文章编号:1671-0959(2019)01-0091-05Analysis of the Beam Fatigue Reliability of HydraulicSupport based on ANSYS and SolidWorksSONG Yu -ning ,XU Xiao -chen(Yingkou Institute of Technology ,Yingkou 115014,China )Abstract :In order to ensure the underground mining operation can be carried effectively and safely ,always grasp the reliability of hydraulic support ,and maintain the reliability of hydraulic support at a high level ,the orthogonal test is used to analyze the maximum stress of the top beam of the key components of the hydraulic support under different external load positions.Research shows that :hydraulic support beams of dangerous section mainly located in the column near the box type structure on the nest ,the reliability model can be derived by stress strength interference model.With the increase of load cycles ,the reliable degree decreases ,when the load cycles increases to a certain value ,the material of the top beam reaches to the fatigue limit and fails.Keywords :reliability ;orthogonal test ;dangerous section ;stress -strength interference model ;load cycle number液压支架是井下安全开采作业的关键设备,其结构组成主要包括:顶梁、前后连杆、掩护梁、底座以及用来控制结构件动作的液压系统构成。

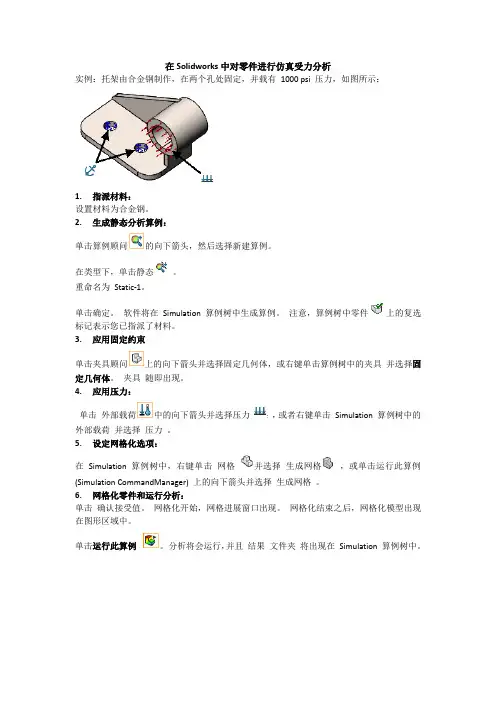

在Solidworks中对零件进行仿真受力分析

实例:托架由合金钢制作,在两个孔处固定,并载有1000 psi 压力,如图所示:

1.指派材料:

设置材料为合金钢。

2.生成静态分析算例:

单击算例顾问的向下箭头,然后选择新建算例。

在类型下,单击静态。

重命名为Static-1。

单击确定。

软件将在Simulation 算例树中生成算例。

注意,算例树中零件上的复选标记表示您已指派了材料。

3.应用固定约束

单击夹具顾问上的向下箭头并选择固定几何体,或右键单击算例树中的夹具并选择固定几何体。

夹具随即出现。

4.应用压力:

单击外部载荷中的向下箭头并选择压力,或者右键单击Simulation 算例树中的外部载荷并选择压力。

5.设定网格化选项:

在Simulation 算例树中,右键单击网格并选择生成网格,或单击运行此算例

(Simulation CommandManager) 上的向下箭头并选择生成网格。

6.网格化零件和运行分析:

单击确认接受值。

网格化开始,网格进展窗口出现。

网格化结束之后,网格化模型出现在图形区域中。

单击运行此算例。

分析将会运行,并且结果文件夹将出现在Simulation 算例树中。

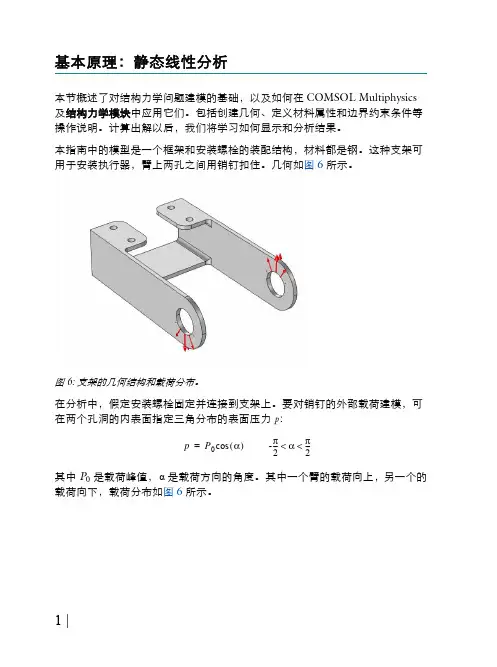

1 |基本原理:静态线性分析本节概述了对结构力学问题建模的基础,以及如何在COMSOL Multiphysics 及结构力学模块中应用它们。

包括创建几何、定义材料属性和边界约束条件等操作说明。

计算出解以后,我们将学习如何显示和分析结果。

本指南中的模型是一个框架和安装螺栓的装配结构,材料都是钢。

这种支架可用于安装执行器,臂上两孔之间用销钉扣住。

几何如图 6所示。

图 6: 支架的几何结构和载荷分布。

在分析中,假定安装螺栓固定并连接到支架上。

要对销钉的外部载荷建模,可在两个孔洞的内表面指定三角分布的表面压力 p :其中 P 0 是载荷峰值,α是载荷方向的角度。

其中一个臂的载荷向上,另一个的载荷向下,载荷分布如图 6所示。

p P 0α()cos-π2--απ2--<<=| 2模型向导建模的第一步是打开COMSOL 并指定分析类型—在本例中,选择稳态,固体力学分析。

Note: 这些操作说明适用于Windows 用户,但同样适用于Linux 和Mac 用户,只是略有差别。

1双击桌面上的COMSOL 图标打开软件。

软件打开后,我们可以选择使用模型向导创建新的COMSOL 模型,或使用空模型来手动创建。

本教程中,我们单击模型向导按钮。

如果COMSOL 已打开,可以从文件菜单选择新建,然后选择模型向导。

模型向导会指导您建立模型的初始几个步骤。

下一个窗口可供您选择建模空间的维度。

2在选择空间维度窗口选择三维。

3在选择物理场窗口,从结构力学下选择固体力学(solid) 。

4单击增加,然后单击研究。

5在选择研究窗口的预置研究下,单击稳态 。

6单击完成。

全局定义-参数良好的建模习惯是将常数和参数集中放置于一处,以便进行更改。

使用参数也会改进输入数据的可读性。

我们需要定义以下参数:载荷峰值强度P0、销钉孔半径R 和销钉孔中心y 坐标YC 。

1在主屏幕工具栏中单击参数。

Note: 在 Linux 和 Mac 下,主屏幕工具栏是指 Desktop 顶部附近的一组特定 控件。

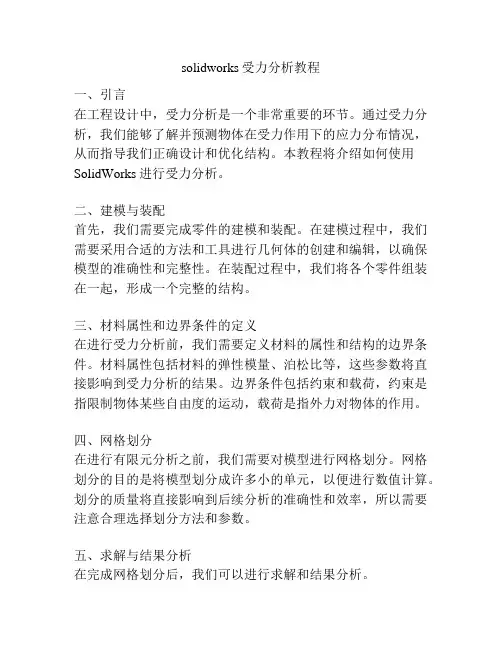

solidworks受力分析教程一、引言在工程设计中,受力分析是一个非常重要的环节。

通过受力分析,我们能够了解并预测物体在受力作用下的应力分布情况,从而指导我们正确设计和优化结构。

本教程将介绍如何使用SolidWorks进行受力分析。

二、建模与装配首先,我们需要完成零件的建模和装配。

在建模过程中,我们需要采用合适的方法和工具进行几何体的创建和编辑,以确保模型的准确性和完整性。

在装配过程中,我们将各个零件组装在一起,形成一个完整的结构。

三、材料属性和边界条件的定义在进行受力分析前,我们需要定义材料的属性和结构的边界条件。

材料属性包括材料的弹性模量、泊松比等,这些参数将直接影响到受力分析的结果。

边界条件包括约束和载荷,约束是指限制物体某些自由度的运动,载荷是指外力对物体的作用。

四、网格划分在进行有限元分析之前,我们需要对模型进行网格划分。

网格划分的目的是将模型划分成许多小的单元,以便进行数值计算。

划分的质量将直接影响到后续分析的准确性和效率,所以需要注意合理选择划分方法和参数。

五、求解与结果分析在完成网格划分后,我们可以进行求解和结果分析。

SolidWorks提供了强大的求解器,可以自动进行有限元分析,并输出相应的结果。

在结果分析中,我们可以查看应力分布图、位移云图等,以直观地了解结构在受力作用下的变化情况。

六、优化设计根据受力分析的结果,我们可以评估并优化设计。

通过调整材料、几何形状等参数,我们可以进一步提高结构的性能和可靠性。

优化设计的目标是在满足要求的前提下,减小结构的重量、尺寸等。

七、总结受力分析是工程设计中的重要环节,使用SolidWorks进行受力分析可以帮助我们预测和优化结构的性能。

通过建模、装配、定义材料和边界条件、进行网格划分、求解和结果分析,以及优化设计,我们可以更好地理解和改进我们的设计。

2021sw横梁两端固定受力分析2021sw 横梁两端固定受力分析,根据材料力学有关知识,并结合实际生产经验,进行设计计算。

本次为楼层与顶层之间大梁下弦杆、柱上部钢筋及侧向水平支撑三者的连接;2.现场施工中需要将大梁在上述处理前后放置于木方上。

1.在构件的加工过程中,可以采用吊车或卷扬机把预制好的纵梁和横梁吊起来使其就位,也可利用槽钢焊成梁格,将该纵梁直接放入后使用混凝土浇筑。

这样做可以减少了对钢筋的绑扎,节约人工,但是增加了加工难度。

2.可以先把原纵梁(1)割除一段,保留在外面未断开的纵梁段;再将每个楼层标高相同且梁宽小于该梁跨的二倍的梁格,从楼板底筋下弯折引出。

在支模时不影响此跨径内楼板的配筋。

3.钢筋的绑扎尽量选择地面进行。

原因如下:首先由于主体框架为剪力墙结构,若离地太近会影响建筑物整体的刚性,降低了结构安全系数。

其次考虑到一般离地较远,最后铺设的底筋在原施工图纸中已作了反映,省去了重新绘制施工图的麻烦。

所以最终决定把钢筋放置在地面。

4.在剪力墙平面布置图上,明确各层纵梁、横梁在结构平面图上的编号,根据各层楼面标高及荷载情况绘制详细的钢筋排布图。

5.通常在结构纵横墙交点、墙长度方向和垂直方向、抗震缝两侧的墙、地下室墙、转角墙等处应附加一些锚固长度;当遇到带框架梁时则须在基础顶面布置大于梁宽的钢筋网片或按附加构造配置受拉纵筋。

6.首先将原梁上的支座负筋移至柱子处,以避免该处砼被压坏。

然后依据原柱箍筋的尺寸及直径计算出柱纵筋,即需要多长,就搭多长,具体根据所配筋来调整(例如绑扎),最后进行绑扎,绑扎完毕后再恢复到原位置。

7.检查各轴线尺寸,待变形缝处施工单位设置了预埋钢板时检查预埋钢板规格、型号、厚度。

8.随着计算机技术的发展,为了简化设计步骤,一些规范要求的一些钢筋构造设计可以利用计算机软件来解决,如计算纵筋时可用 ANSYS、 LIGHTPORT、 SATWER 等程序。

9.严禁悬臂梁自由端出现扭转。

SolidWorks 受力分析介绍SolidWorks 是一款三维计算机辅助设计(CAD)软件,广泛应用于机械设计、工程分析和产品开发等领域。

在设计过程中,力的分析是非常关键的一部分。

通过使用 SolidWorks 的受力分析功能,可以帮助工程师评估设计的强度、稳定性和安全性,从而优化产品设计。

本文将介绍 SolidWorks 中的受力分析功能,并说明如何使用该功能进行力的分析。

受力分析类型SolidWorks 提供了多种受力分析类型,包括静态、动态、热、疲劳等分析。

下面将分别介绍这些分析类型的基本概念和适用范围。

1. 静态分析静态分析适用于不考虑动力学因素的情况下,评估设计的强度和稳定性。

静态分析基于牛顿力学定律,假设结构在受力作用下处于平衡状态。

通过静态分析,可以计算出零载荷条件下各个构件的应力分布、变形情况等。

2. 动态分析动态分析适用于考虑结构在运动状态下的力学响应。

动态分析可以模拟结构在受到冲击、振动或其他动力因素作用下的行为。

通过动态分析,可以评估结构的自由振动频率、响应时间等。

3. 热分析热分析适用于评估结构在温度变化下的热膨胀、热应力和稳态热传导等问题。

热分析可以帮助工程师优化结构的热设计和防止温度相关的问题。

4. 疲劳分析疲劳分析用于评估结构在重复加载下的寿命和可靠性。

疲劳分析可以模拟结构在循环加载下的损伤和裂纹扩展情况,帮助工程师预测结构的使用寿命。

SolidWorks 受力分析步骤下面将介绍在 SolidWorks 中进行受力分析的基本步骤。

在开始之前,请确保已经完成了模型的建立。

1. 创建装配体首先,在 SolidWorks 中创建一个装配体,该装配体包含需要进行受力分析的零件。

可以通过导入现有的零件或者创建新的零件来构建装配体。

2. 设置材料属性在进行受力分析之前,需要为零件设置正确的材料属性。

材料的弹性模量、泊松比等参数对分析结果有重要影响。

可以从材料库中选择合适的材料,或者手动输入材料参数。

基于Solidworks的构件受力分析字数:2253 字号:大中小[摘要]材料力学是工科学生很重要的专业基础课,为了增强教学效果,材料力学中构件在载荷作用下的应力应变。

可以应用Solidworks软件进行等效虚拟分析。

本文试图通过举例说明Solidworks中COSMOSXpress功能的用法,以期对相关的教学有所帮助。

[关键词]Solidworks COSMOSXpress COSMOS/Works 构件载荷引言材料力学是工科学生必学的一门专业基础课,其中构件在载荷作用下所产生的应力应变分布变化,一直是教学的重点和难点。

如果能把载荷与构件应力分布的关系形象生动地展现给学生,则必然会加深学生对相关知识的理解和掌握,达到事半功倍的教学效果。

目前市面上开发的一些三维软件,借助其中的一些功能模拟构件加载的状况,就可以实现形象的构件受力分析图。

本文在此着重介绍一种利用Solidworks软件实现构件受力的三维分析方法,以供大家参考。

构件受力变形的三维分析方法1、Solidworks是我国目前应用的主流三维软件之一,是美国Solidworks 公司基于Windows平台开发的著名的全参数化三维实体造型软件,它具有强大的零件设计、钣金设计、管理设计、绘制二维工程图、支持异地协同工作等功能,它可以实现由三维实体造型向二维工程图的转化,能够使零件设计、装配设计和工程图保持时刻的全相关和同步。

该软件所提供的COSMOSXpress功能,使SolidWorks用户在设计周期早期可进行相应应力分析,避免在设计一开始出现不必要的参数设置错误。

COSMOS/Works是Solidworks中的一个设计分析插件,它能够进行应力分析、应变分析、变形分析、热分析、设计优化、线性和非线性分析,提供压力、频率、约束、热量,和优化分析。

其分析计算结果可以直观地显示在SolidWorks 精确的设计模型上,为设计工程师在SolidWorks环境下提供比较完整的分析手段。

【下载本文档,可以自由复制内容或自由编辑修改内容,更多精彩文章,期待你的好评和关注,我将一如既往为您服务】solidworks受力分析教程作者:JingleLi(微信)本教程通过承载花盆分析花架受力情况,如下图。

1.在插件工具栏选择Simulation加载插件2.Simulation加载完成后选择工具栏,点击新算例3.选择静应力分析,可以更改静应力分析的名称4.依照工具栏的顺序,按提示操作一步一步进行。

5.应用材料:选择零件(可批量选择),然后点击选择适合的应用材料,也可以通过在组装体或者零件中的材质选择材料。

将所有零件材料配置完成进行下一步。

6.夹具顾问:夹具顾问下有二级菜单,可按照实际设计选择夹具,本例子是花架,点击“夹具顾问”在右栏添加夹具,或者直接点击固定几何体操作。

按照提示添加固定面,固定的面会显示绿色固定钉。

选择引力选项,进入后选择基准面和受力方向。

8.连接顾问:连接顾问同样有二级菜单,点击“连接顾问”安排说明步骤选择结合-焊接、粘合剂,如果在组装体中各个面配合好,可以不用设置此项。

9.本例子无壳体,所以以上设置完后点击“运行此算例”直接进行计算。

计算完查看结果。

10.结果查看与分析:分析完后看到架子受力变形很厉害,软件自动将变形形状放大很多倍数,便于查看变形结果。

但实际变形量需要设置才能看清楚,双击左边结果中的“应力”,设置变形为真实比例或自定义变形比例,选择适当单位,图标选项中选择浮点查看,以方便查看数据。

颜色的变化对应右边彩图可以知道受力大小,从此结果分析可以评估架子承受大小,易受力变形的点,和变形后的形状等。

如上方式查看位移变形量。

.。

基于SolidWorks的实验室支架结构设计实验室支架是实验室中不可或缺的设备,主要用于支撑各种试管、烧杯、烧瓶等实验器具,帮助进行实验操作。

在实验过程中,它也扮演了保证实验器具稳定和安全性的重要角色。

因此,如何设计一个具有良好稳定性和安全性的实验室支架具有重要的意义。

在这篇文章中,我们将介绍一个基于SolidWorks的实验室支架结构设计方案。

首先,我们需要确定实验室支架的规格和尺寸,以满足不同实验的要求。

然后,在SolidWorks中创建一个新的装配体,并将各个部件逐一添加进去。

在设计过程中,我们需要考虑到支架的材料、支撑点的位置、支架的形状等因素,以确保支架具有稳定性和安全性。

其次,我们可以利用SolidWorks的各种工具进行结构分析,以确定支架的受力情况,并进行优化。

在分析过程中,我们可以使用SolidWorks的载荷分析工具,分析支架在承受不同负载时的应力情况。

基于这些数据,我们可以做出调整,以确保支架具有更好的稳定性和安全性。

除此之外,我们还可以利用SolidWorks的机械设计功能进行优化设计。

例如,我们可以使用SolidWorks的模拟功能,模拟出支架在实验过程中可能会受到的各种力的作用,从而进行设计调整以满足实验需求。

最后,在实验室支架结构设计完成后,我们可以使用SolidWorks的三维打印模块将其输出到打印机中,并输出高质量的3D实体模型。

这不仅可以帮助我们更好地理解实验室支架的结构和特点,还可以快速地制造出具有良好稳定性和安全性的实验室支架。

总之,基于SolidWorks的实验室支架结构设计方案有助于我们更加精确地设计和制造支架,以确保其稳定性和安全性,并满足不同实验的需求。

同时,它也为我们提供了一种更加高效和可持续的生产实验室支架的方法。

数据分析是指对已收集的数据进行整理、归纳、计算等处理,从中获取有用信息的过程。

在实验室支架结构设计中,我们需要对支架的相关数据进行分析,以便更好地理解它的性能和特点。

基于SolidWorks的液压支架推杆有限元分析及优化设计作者:史根军来源:《科技资讯》2016年第09期摘要:利用SolidWorks软件平台进行推杆的三维建模,然后根据支架在井底的受力情况,利用SimulationXpress分析向导对液压支架推杆模型进行有限元分析,根据所得分析结果对推杆结构及材料进行优化设计,为以后的设计加工应用提供了有效的参考。

关键词:液压支架推杆有限元优化设计中图分类号:TD355 文献标识码:A 文章编号:1672-3791(2016)03(c)-0053-02液压支架在完成推溜和移架两个基本动作时,其主要受力部件为推杆和连接头及其附件,这就要求推杆必须有足够的强度和刚度。

推杆受突变载荷的主要是由于在“三软”煤层工作面顶板、煤层及底板的不同结构特点造成的。

例如,刮板输送机下陷大部分原因是由于煤层底板松软,而刮板输送机下陷后就不可避免地给推杆增加了一个载荷;再如,液压支架被压死主要是由于支架通过煤层顶板破损严重的地方时,顶板掉落后压住液压支架造成的,这种情况下也给推杆施加了一个载荷。

1 推杆的受力情况当液压支架在爬坡和下坡,即仰采和俯采时,由于煤层地质状态存在一定的变化,就相当于给推杆施加了一个很大的外部载荷,这些外部载荷除推溜和拉架力外,其他受力就存在一定的不确定性和不可预见性。

另外结构型式为长框架的推移杆比较长,并且在底座中档处于浮动状态,距离底座中档两侧主筋单边间隙只有10 mm。

当煤层倾角达到一定程度时,推杆受刮板输送机作用的下滑力增大。

这时推杆很容易与刮板输送机产生相对错位,即刮板输送机在下滑时与底座前端发生碰撞,致使推杆侧面受力变形,严重时可造成推杆损坏。

由上面的分析我们可以看出作用在推杆上的载荷是存在一定变量,正是由于这些变量和推杆结构设计造成推杆在工作时发生损坏。

而推杆的损坏在一定程度上会造成出煤量的下降,所以我们必须在支架设计时充分分析研究推杆受力和结构特点。

S o l i d W o r k s支架受力分析报告This model paper was revised by the Standardization Office on December 10, 2020管道支吊架受力分析总结管道安装在机电安装工程中占较大的比重,而管道支吊架的制安在管道安装中扮演着主要的角色,它直接关系到管道的承重流向及观感。

有些支吊架不但影响观感,更存在着安全隐患,为了消除管道支吊架存在的各种隐患,使管道支吊架制安达到较高水平,有必要对管道支吊架进行荷载受力分析,确保支吊架荷载在安全范围以内。

选取宝鸡国金中心-购物中心地下室某段压力排水管道进行受力分析:系统:压力排水材质:镀锌钢管管径:DN100管道数量:两根两支架间距:6米一、管道重量由三部分组成:按设计管架间距内的管道自重、满管水重及以上两项之合10%的附加重量计算(管架间距管重均未计入阀门重量,当管架中有阀门时,在阀门段应采取加强措施)。

1、管道自重:由管道重量表可查得,镀锌钢管 DN100:m ,支架间距按6米/个考虑,计算所得管重为:f1=*6kg=*10=2.管道中水重f2=πr2ρl=**1000*6kg==介质3、管道重量f=f1+f2+(f1+f2)*10%=4、受力分析根据支架详图,考虑制造、安装等因素,系数按考虑,每个支架受力为:F=*2=假设选取50*5等边角钢(材质为Q235)做受力分析试验分析过程:1、支架建立1)在REVIT导出要进行分析的支架剖面,然后打开solidworks软件,打开保存好的CAD支架剖面图;2)通过草图绘制工具绘制支架轮廓;3)通过插入-焊件-结构构件选择50*5等边角钢,并在绘制好的轮廓图上依次描图(如果没有需要的型钢号,可以下载国标型钢库放在solidworks指定的文件夹);绘制型钢轮廓型钢的选择支架建立4)赋材质:对支架模型赋予普通碳钢材质;2、支架加载1)定义受力面:对横担的水管投影区域进行分割,便于为下一步载荷选择指定面(我们等效管道的作用力集中在水平中心截面);2)边界条件、载荷的定义:对支架的上端进行固定,保证在力的加载过程中不晃动,对支架进行加载,力的大小为;定义受力面力的加载3、受力分析从图中可以看出屈服力大小为,而最大应力只有,最大应力小于屈服力的大小,型钢处于弹性应力应变阶段。

1)应力、应变关系如下:绘制成应力应变曲线图如下:从图中可以看出,应力/应变曲率变化不明显,处于弹性应力应变行为阶段,各部位均没有发生屈服现象。

由相关资料可查得50*5等边角钢的抗拉强度σb=423MPa,抗剪强度σr=σb*=,型钢吊杆拉伸强度小于它的抗拉强度,型钢横担小于它的抗剪强度,所以50*5等边角钢可以满足使用要求。

2)危险部位应力分析图中的蓝色区域为支架应力最大的地方,也即该处最容易发生变形与开裂,在设计中应对有较大变形的地方,解决办法有两个:1、加固,可以通过增加肋板来加固,在型钢焊接的地方更应该满焊以此增大接触面,从而减小开裂的可能;2、通过选择更大规格的型钢来试验,直到满足设计要求为止。

通过上述例子,如果我们选择40*4的等边角钢来试验,通过计算和分析校核,发现可以满足使用要求,从而更加节省了型钢的用量。

以上分析只考虑了垂直方向的载荷,实际上对于有压管道,同时存在水平方向的受力,所以我们分开单独分析一下。

二、支架水平方向受力1)补偿器的弹性反力P(仅适用于热力管道)k当管道膨胀时,补偿器被压缩变形,由于补偿器的刚度(对于套筒式补偿器,则由于填料的摩擦力作用),将产生一个抵抗压缩的力量,这个力是通过管道反作用于固定支架,这就是补偿器的弹性反力,轴向型波纹补偿器的弹性反力P:k=ΔX·Kx·10-1(kg)Pk式中ΔX—管道压缩变形量(即管道的热伸长量)(mm)Kx—补偿器轴向整体刚度)(N/mm)其他各类补偿器可通过不同公式计算得出。

2)不平衡内压力Pn(仅适用于热力管道)当在两个固定支架间设置套筒式及波纹补偿器时,而在其中某一固定支架的另一侧装有阀门、堵板或有弯头时,且当阀门关闭时,由于内压力的作用,将有使补偿器脱开、失效或损坏的趋势。

为了保护补偿器,要求固定支架有足够的刚度和强度,这个力就是管道的不平衡内压力。

Pn=P·A(kg)式中 P—热介质的工作压力(kg/cm2)A—按套筒式及波纹式补偿器外径计算的横截面积(cm2)当支架布置在两不同管径之间时:Pn=P0·(A1-A2)(kg)式中A1—直径较大者补偿器横截面积(cm2)A2—直径较小者补偿器横截面积(cm2)3)管道移动的摩擦力:PmPm=μqL式中μ—管道与支撑间的摩擦系数μ的取值一般为:钢与钢滑动接触取钢与钢滚动接触取管道与土壤接触取~q—计算管段单位长度的结构荷重,N/mL—管段计算长度,m当水平管道位移方向与原管道轴线方向成斜角时,摩擦力可分解为由轴向力Pm0及横向力Pmh;且可近似取Pm0=Pmh=。

三、其他影响因素1、管道上带有阀门的管道固定支架受力分析⑴作用于90°弯管的内压轴向推力计算在流体力学中, 对于解决流体与管壁之间的作用力时, 应用动量方程。

如图1 所示, 对于一个水平放置的90°弯管而言, 流体作用于弯管的合力R 可由Rx 与Ry 合成, 当弯管的流动截面不变, 并不计阻力损失时, 则Rx =Ry =P·f +ρ·Q·V合力R=(P·f +ρ·Q·V)·cos45°作用于90°弯管的分角线上。

Rx 与Ry 正是作用于延伸两方固定支架上的内压轴向推力。

式中:P —弯管内介质的工作压力, Pa ;f —弯管的截面积,m2 ;ρ—弯管内介质的容重, kg/m3 ;Q —弯管内介质的流量, m3/s ;V —弯管内介质的流速, m/s⑵方形补偿器的内压轴向推力计算:根据图2 所示, 方形补偿器可看成是由4个90°弯管对接组成如⑴所述, 每个转弯处流体对弯管都存在作用力, 每处作用力的合力记为R1 、R2 、R3 、R4 , 由理论力学可知, R1 和R4 可合成为R14 , R2 和R3 可合成为R23 , 而R14与R23大小相等, 方向相反, 且作用于同一直线上, 它们是互相平衡的。

即方形补偿器由于内压产生的作用力, 在其自身就已平衡, 不会形成对固定支架的轴向推力。

⑶虚线方框内固定支架的轴向推力计算a .原设计管线虚线方框内固定支架的轴向推力计算由图2 可知方形补偿器对固定支架不会形成轴向推力, 根据固定支架所承受水平推力的三项(即摩擦反力Pm 、各种补偿器的弹性反力Pk 、不平衡轴向内压力Pn)可知, 该固定支架的轴向推力F1 可用下式表达(此时Pn =0)。

F1 =·k·μ·q1·L1 +Pk1 ··k·μ·q2·L2 +Pk2)式中:q1 、q2 —计算管段的管道单位长度重量,N/m ;L1 、L2 —计算管段的长度,m ;k —牵制系数;μ—管道与支架间的摩擦系数;Pk1 、Pk2 —补偿器的弹性力,Nb .增设阀门后管线虚线方框内固定支架的轴向推力计算(阀门关闭后)当阀门打开时, 固定支架的轴向推力计算方法与F1 相同, 阀门关闭时, 根据上述可知此时固定支架的轴向推力F2 可用下式表达:F2 =·k·μ·q1·L1 +Pk1从上述两式可以看出F2 比F1 多一项··k·μ·q2·L2 +Pk2)。

因此增设阀门后, 当阀门关闭时, 固定支架轴向推力增大。

2、管道打压未采取支撑措施固定支架的受力分析(两个施工单位分段施工、分段打压而未采取支撑措施)a .原设计管线固定支架(中间的)的轴向推力计算该固定支架仅承受卡箍式柔性管接头的弹性反力Pk 。

即F1 =Pk 。

b .管道打压时未采取支撑措施, 固定支架(中间的)的轴向推力计算当管道打压时, 根据对每一个工程实例的分析可知, 此时该固定支架的轴向推力F2 可用下式表达:F2 =Pk +Pn从上述两式可以看出F2 比F1 多一项不平衡内压力Pn , 而Pn 的计算公式为:Pn =P·f⑴在实际工作中, 使用项目若要对原有管线增设阀门、弯头等附件时, 必须对附近的固定支架进行轴向推力验算, 因为这时固定支架除了承受原有的轴向推力外, 还要承受由于系统变化(如:增设阀门)所产生的附加轴向推力, 否则将会导致固定支架损坏等事故。

⑵各项目在管道试压过程中, 特别是一条管线多个单位施工, 分段施工、分段试压时,必须对试压封头附近的固定支架轴向推力进行验算, 一般情况下, 都必须采取外力支撑来抵抗这个轴向推力, 否则将会发生事故, 造成经济损失。

参考资料:《建筑给水排水及采暖工程施工质量验收规范》《03S402 室内管道支架及吊架图集》《钢结构设计规范》-新规范2014。