最新橡胶工艺原理08

- 格式:pdf

- 大小:454.39 KB

- 文档页数:8

橡胶成型原理

橡胶成型原理指的是将橡胶材料通过特定的加工工艺,加热软化后注入模具中,经过冷却固化形成所需形状的工艺过程。

橡胶成型原理主要涉及到以下几个方面:

1. 橡胶材料选择:根据不同的需求,选择适当的橡胶材料进行成型。

常用的橡胶材料有天然橡胶、丁苯橡胶、氯丁橡胶等。

2. 模具设计:根据产品的形状和尺寸要求,设计相应的模具。

模具通常由上模和下模组成,可以根据需要加入一些辅助结构,如冷却水道和排气孔等。

3. 橡胶材料处理:将橡胶材料加热至一定温度,使其软化,便于注入模具中。

这一步骤通常称为预热或热塑化处理。

4. 模具注塑:将软化的橡胶材料注入模具中。

通常使用注射机将橡胶材料注入模具的腔室中,然后通过模具的开合运动,使橡胶材料填充整个模腔。

5. 冷却固化:注塑完成后,模具会快速冷却,使橡胶材料迅速固化。

这是为了保证成型件的尺寸稳定性和物理性能。

6. 拆模与处理:冷却固化后,将模具打开,取出成型件。

成型件通常需要进行去除毛刺、修整或进行表面处理等工艺。

综上所述,橡胶成型原理是通过将橡胶材料加热软化后注入模具中,经冷却固化形成所需形状的工艺过程。

这一过程包括橡

胶材料选择、模具设计、橡胶材料处理、模具注塑、冷却固化以及成品处理等多个环节。

橡胶加工原理

橡胶加工原理是指利用适当的机械和化学工艺对天然橡胶和合成橡胶进行处理,使其具备特定的物理和化学性能,以满足不同应用领域的需求。

橡胶加工的基本原理包括橡胶破碎、橡胶塑化、橡胶混炼、橡胶挤出、橡胶压延、橡胶模压等过程。

其中,橡胶破碎是将原料橡胶切碎成适当的颗粒大小,以便后续塑化和混炼。

橡胶塑化是通过机械或热能作用,使橡胶分子链发生流动和扩展,使其可塑性增加。

橡胶混炼是将塑化好的橡胶与添加剂进行混合,以调整橡胶的物理性能和化学性能。

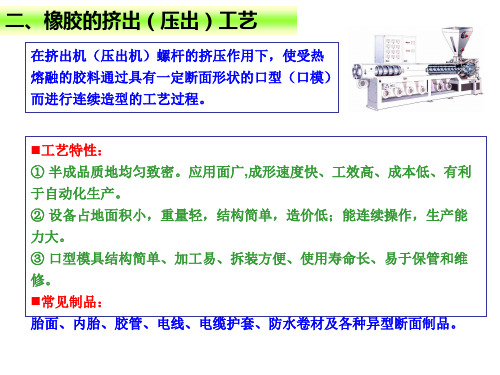

橡胶挤出是将混炼好的橡胶通过模具挤压成所需的形状。

橡胶压延是将混炼好的橡胶经过辊式压延机械设备压制成薄板或厚板。

橡胶模压是将混炼好的橡胶放入模具中,在加热和压力的作用下形成所需的产品。

在橡胶加工过程中,还需要加入适量的填充剂、增塑剂、交联剂等辅助剂,以调整橡胶的硬度、耐磨性、耐候性等性能。

通过控制加工条件和添加剂的种类和用量,可以获得不同用途的橡胶制品,如轮胎、输送带、密封件等。

总的来说,橡胶加工原理是利用机械和化学手段对橡胶进行一系列处理,改变其分子结构和性能,最终得到具有所需物理和化学性能的橡胶制品。

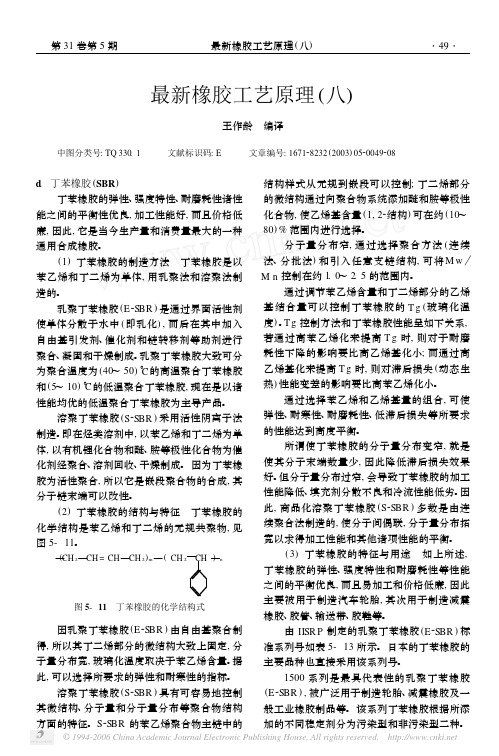

最新橡胶工艺原理(八)王作龄 编译中图分类号:TQ330.1 文献标识码:E 文章编号:167128232(2003)0520049208d.丁苯橡胶(SBR)丁苯橡胶的弹性、强度特性、耐磨耗性诸性能之间的平衡性优良,加工性能好,而且价格低廉,因此,它是当今生产量和消费量最大的一种通用合成橡胶。

(1)丁苯橡胶的制造方法 丁苯橡胶是以苯乙烯和丁二烯为单体,用乳聚法和溶聚法制造的。

乳聚丁苯橡胶(E2SBR)是通过界面活性剂使单体分散于水中(即乳化),而后在其中加入自由基引发剂、催化剂和链转移剂等助剂进行聚合、凝固和干燥制成。

乳聚丁苯橡胶大致可分为聚合温度为(40~50)°C的高温聚合丁苯橡胶和(5~10)°C的低温聚合丁苯橡胶,现在是以诸性能均优的低温聚合丁苯橡胶为主导产品。

溶聚丁苯橡胶(S2SBR)采用活性阴离子法制造。

即在烃类溶剂中,以苯乙烯和丁二烯为单体,以有机锂化合物和醚、胺等极性化合物为催化剂经聚合、溶剂回收、干燥制成。

因为丁苯橡胶为活性聚合,所以它是嵌段聚合物的合成,其分子链末端可以改性。

(2)丁苯橡胶的结构与特征 丁苯橡胶的化学结构是苯乙烯和丁二烯的无规共聚物,见图5-11。

—(CH2—CH=CH—CH2)m—(CH2CH)—n图5-11 丁苯橡胶的化学结构式因乳聚丁苯橡胶(E2SBR)由自由基聚合制得,所以其丁二烯部分的微结构大致上固定,分子量分布宽,玻璃化温度取决于苯乙烯含量。

据此,可以选择所要求的弹性和耐寒性的指标。

溶聚丁苯橡胶(S2SBR)具有可容易地控制其微结构、分子量和分子量分布等聚合物结构方面的特征。

S2SBR的苯乙烯聚合物主链中的结构样式从无规到嵌段可以控制;丁二烯部分的微结构通过向聚合物系统添加醚和胺等极性化合物,使乙烯基含量(1,22结构)可在约(10~80)%范围内进行选择。

分子量分布窄,通过选择聚合方法(连续法、分批法)和引入任意支链结构,可将M w M n控制在约1.0~2.5的范围内。

橡胶工艺原理

橡胶是一种由橡胶树的乳液经过加工制成的具有弹性的材料。

橡胶的工艺原理主要包括以下几个方面。

1. 采集橡胶乳液:橡胶树的树干被割开后,乳液会自然流出。

采集工人使用刮刀将乳液慢慢刮下,收集到容器中。

2. 乳液稳定化:采集到的橡胶乳液中含有大量的水分和其他杂质,需要经过稳定化处理。

常用的稳定化剂包括氨水和醋酸,它们可以使乳液保持稳定状态,并防止乳液中的橡胶团聚。

3. 合成橡胶:乳液经过稳定化处理后,需要加入硫化剂、填充剂和加工助剂等多种化学物质进行合成橡胶的加工。

其中,硫化剂可以使橡胶分子之间的交联结构更加牢固,增加橡胶材料的强度和耐磨性;填充剂可以提高橡胶材料的硬度和耐磨性;加工助剂则可以调整橡胶材料的流动性和加工性能。

4. 橡胶成型:合成橡胶经过调配后,可以通过各种成型方法将其制成不同形状的橡胶制品。

常见的成型方法包括压延、压缩模压、浇注和挤出等。

5. 硫化和固化:成型后的橡胶制品需要进行硫化或固化处理,使其获得所需的弹性和耐磨性。

硫化是将成型的橡胶制品置于加热的硫化炉中,在一定温度下与硫化剂反应,形成较为稳定的交联结构;固化则是使用特定的固化剂或光线照射,使成型的橡胶制品的分子链交联,增加其硬度和强度。

通过以上的工艺原理,橡胶可以被制备成各种应用于工业、交通、建筑和日常生活中的橡胶制品,如轮胎、密封件、橡胶管、橡胶鞋等。

橡胶工艺原理绪论一.橡胶材料的特点1.高弹性:弹性模量低,伸长变形大,有可恢复的变形,并能在很宽的温度(-50~150℃)范围内保持弹性。

2.粘弹性:橡胶材料在产生形变和恢复形变时受温度和时间的影响,表现有明显的应力松弛和蠕变现象,在震动或交变应力作用下,产生滞后损失。

3.电绝缘性:橡胶和塑料一样是电绝缘材料。

4.有老化现象:如金属腐蚀、木材腐朽、岩石风化一样,橡胶也会因为环境条件的变化而产生老化现象,使性能变坏,寿命下降。

5.必须进行硫化才能使用,热塑性弹性体除外。

6.必须加入配合剂。

其它如比重小、硬度低、柔软性好、气密性好等特点,都属于橡胶的宝贵性能。

表征橡胶物理机械性能的指标:1.拉伸强度:又称扯断强度、抗张强度,指试片拉伸至断裂时单位断面上所承受的负荷,单位为兆帕(MPa),以往为公斤力/平方厘米(kgf/cm2)。

2.定伸应力:旧称定伸强度,指试样被拉伸到一定长度时单位面积所承受的负荷。

计量单位同拉伸强度。

常用的有100%、300%和500%定伸应力。

它反映的是橡胶抵抗外力变形能力的高低。

3.撕裂强度:将特殊试片(带有割口或直角形)撕裂时单位厚度所承受的负荷,表示材料的抗撕裂性,单位为kN/m。

4.伸长率:试片拉断时,伸长部分与原长度之比叫作伸长率;用百分比表示。

5.永久变形:试样拉伸至断裂后,标距伸长变形不可恢复部分占原始长度的百分比。

在解除了外力作用并放置一定时间(一般为3分钟),以%表示。

6.回弹性:又称冲击弹性,指橡胶受冲击之后恢复原状的能力,以%表示。

7.硬度:表示橡胶抵抗外力压入的能力,常用邵尔硬度计测定。

橡胶的硬度范围一般在2 0~100之间,单位为邵氏A。

二.关于橡胶的几个概念1.橡胶:世界上通用的橡胶的定义引自美国的国家标准ASTM-D1566。

定义如下:橡胶是一种材料,它在大的变形下能迅速而有力地恢复其变形,能够被改性(硫化)。

改性的橡胶实质上不溶于(但能溶脹于)沸腾的苯、甲乙酮、乙醇—甲苯混合物等溶剂中。

第四章橡胶的老化与防护§4.1 概述各种高分子材料虽然都有着各自优异的特性,但也有着共同的缺点,也就是说都有着一定的使用期限,原因就是它们都会在不同程度上发生老化。

一.橡胶老化的概念橡胶或橡胶制品在加工、贮存和使用的过程中,由于受内、外因素的综合作用(如热、氧、臭氧、金属离子、电离辐射、光、机械力等)使性能逐渐下降,以至于最后丧失使用价值,这种现象称为橡胶的老化。

橡胶老化的现象多种多样,例如:生胶经久贮存时会变硬,变脆或者发粘;橡胶薄膜制品(如雨衣、雨布等)经过日晒雨淋后会变色,变脆以至破裂;在户外架设的电线、电缆,由于受大气作用会变硬,破裂,以至影响绝缘性;在仓库储存的或其他制品会发生龟裂;在实验室中的胶管会变硬或发粘等。

此外,有些制品还会受到水解的作用而发生断裂或受到霉菌作用而导致破坏……所有这些都是橡胶的老化现象。

老化过程是一种不可逆的化学反应,象其他化学反应一样,伴随着外观、结构和性能的变化。

二.橡胶在老化过程中所发生的变化1.外观变化橡胶品种不同,使用条件不同,发生的变化也不同。

变软发粘:天然橡胶的热氧化、氯醇橡胶的老化。

变硬变脆:顺丁橡胶的热氧老化,丁腈橡胶、丁苯橡胶的老化。

龟裂:不饱和橡胶的臭氧老化、大部分橡胶的光氧老化、但龟裂形状不一样。

发霉:橡胶的生物微生物老化。

另外还有:出现斑点、裂纹、喷霜、粉化泛白等现象。

2.性能变化(最关键的变化)物理化学性能的变化:比重、导热系数、玻璃化温度、熔点、折光率、溶解性、熔胀性、流变性、分子量、分子量分布;耐热、耐寒、透气、透水、透光等性能的变化。

物理机械性能的变化:拉伸强度、伸长率、冲击强度、弯曲强度、剪切强度、疲劳强度、弹性、耐磨性都下降。

电性能的变化:绝缘电阻、介电常数、介电损耗、击穿电压等电性能的变化、电绝缘性下降。

外观变化、性能变化产生的原因是结构变化。

3.结构变化分子间产生交联,分子量增大;外观表现变硬变脆。

分子链降解(断裂),分子量降低,外观表现变软变粘。

天然橡胶的制造原理及过程

天然橡胶的制造原理及过程主要涉及橡胶树的生长、橡胶树的采集、橡胶乳的提取和橡胶的加工四个步骤。

1. 橡胶树的生长:天然橡胶主要来自橡胶树的乳液,橡胶树可以在热带和亚热带地区生长。

橡胶树通过进行光合作用吸收二氧化碳,并将其转化为有机物和乳液。

乳液主要由橡胶微粒、水分、蛋白质和其他成分组成。

橡胶树的生长和养护需要适宜的土壤质量和气候条件。

2. 橡胶树的采集:橡胶树的采集主要是通过切割橡胶树的树皮来获取乳液。

采集时,工作人员会在橡胶树的主干上进行切割,使乳液从切割处流出,然后将乳液收集到容器中。

乳液在流出后会遇到空气氧化,形成橡胶凝胶。

3. 橡胶乳的提取:橡胶乳的提取是将采集到的乳液进行加工处理,以分离出纯净的橡胶。

首先,乳液会被过滤,去除其中的杂质。

然后,将乳液加入到混凝剂中,使乳液中的橡胶微粒凝结成团。

最后,通过压榨和水洗等工艺,将团状的橡胶微粒从乳液中分离出来,得到橡胶凝胶。

4. 橡胶的加工:橡胶凝胶经过加工处理后,可以得到不同形状和用途的橡胶制品。

加工过程包括塑化、压制、硫化等工艺。

首先,将橡胶凝胶进行塑化处理,使其柔软可塑。

然后,将塑化后的橡胶放入模具中进行压制,形成所需的形状和尺寸。

最后,通过硫化(加热)处理使橡胶成为耐磨、耐老化和具有弹性的橡胶

制品。

以上就是天然橡胶的制造原理及过程。

天然橡胶制造过程的细节和具体工艺可能因不同的工厂或生产线而有所不同。

橡胶工艺原理橡胶工艺原理是指将原材料经加工后制成橡胶制品的一系列工艺和技术。

橡胶制品应用广泛,可以用于汽车、航空、船舶、建筑、电器、医疗等各个领域。

然而,要制造出高质量的橡胶制品,并不是一件简单的事情,不仅需要良好的设备和材料,还需要严格的工艺控制和科学的原理理论支撑。

首先,我们先来了解一下橡胶的基本性质和成分。

橡胶是一种高分子化合物,由橡胶树采集的乳液或人工合成的橡胶聚合物制成。

它的主要成分是碳、氢、氧及少量其他元素。

橡胶的基本性能包括:高弹性,耐磨性好,高耐寒性和耐老化性,可塑性好,耐化学腐蚀,不易燃等。

橡胶制品的生产过程一般分为三步:混炼、成型和硫化。

其中,混炼是将橡胶和其他添加剂,在混合机中加热搅拌成型;成型是将混炼好的橡胶料放入模具中进行成型,形成所需的产品形状;硫化是将成型后的橡胶制品放入硫化箱中进行加热,使其在高温下发生化学反应,成为坚韧的橡胶制品。

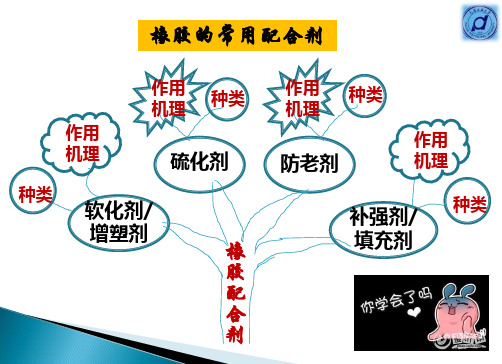

在混炼过程中,一般会向橡胶料中加入各种添加剂,以改善橡胶的性能和质量。

这些添加剂包括增塑剂、防老剂、填充剂、助剂、颜料等。

其中,填充剂的作用非常重要,它可以提高橡胶的硬度和强度,降低成本。

一般而言,填充剂的含量会占到橡胶混炼料总量的50%-70%。

常用的填充剂有炭黑、白炭黑、滑石粉、氧化铝等。

成型过程则包括挤出、压缩成型、注塑、挤压等多种方式。

其中,挤出是指将热压橡胶料挤出成型,常用于制造板材、管材和带材等;压缩成型是将混炼好的橡胶料放到压力机模具中压缩成型,常用于制造密封件、垫片和橡胶板等;注塑是将热熔态的橡胶料注入模具中成型,常用于制造零件、机械件等;挤压是将橡胶料通过挤压机制成所需的形状,常用于制造密封圈、管子等产品。

硫化则是通过加热使橡胶聚合物中的硫和碳原子相互交联,从而增加橡胶制品的硬度和强度,提高耐磨性和耐寒性。

硫化温度和时间是影响橡胶制品性能的关键因素,硫化温度过高或时间过长会导致橡胶制品变质、失去弹性等问题。

总的来说,橡胶工艺原理的核心问题在于如何在制造过程中控制好各种参数,确保所制造的橡胶制品具有优异的性能和质量。

橡胶模压成型工艺原理橡胶模压成型工艺是一种常用的工业制造方法,通过将加热软化的橡胶放置在模具内,施加压力后使其在固化过程中得以成型。

这一工艺原理在各种行业中被广泛应用,如汽车制造、电子产品生产等领域。

下面将介绍橡胶模压成型的工艺原理及其主要步骤。

工艺原理橡胶模压成型工艺主要依靠橡胶材料的热塑性和弹性来完成成型过程。

通常,橡胶材料在加热后会软化,使得其可塑性增强。

然后将软化后的橡胶放置在模具中,施加一定的压力,使其填充模具的空腔。

在施加压力的同时,橡胶会逐渐冷却硬化,最终形成所需的产品形状。

主要步骤1.橡胶准备:首先需要准备橡胶原料,通常是橡胶颗粒或片状橡胶。

选择合适的橡胶材料对成型品质具有重要影响。

2.橡胶混炼:将橡胶材料与其他成分如硫化剂、填料等混炼均匀,以提高橡胶的成型性能和强度。

3.预加热:将混炼好的橡胶材料预热,使其软化,并方便后续的成型。

4.填充模具:将预热的橡胶放入设计好的模具中,确保橡胶能够完全填充模具的空腔。

5.施加压力:施加一定的压力,通常使用液压或机械的力量来压实橡胶材料,使其完全填充模具并形成所需形状。

6.冷却固化:在压力作用下,橡胶会逐渐冷却固化,形成稳定的产品结构。

7.取出产品:等到橡胶完全固化后,打开模具,取出成型好的橡胶制品。

8.后处理:对成型好的产品进行修整、润滑等后处理工序,以提高产品表面光洁度和性能。

通过以上步骤,橡胶模压成型产品便得以制作完成。

这一工艺相对简单,且适用范围广泛,能够满足多种产品的制造需求。

总的来说,橡胶模压成型工艺依靠橡胶材料的特性和适当施加的压力,实现了橡胶制品的高效成型。

它在现代工业生产中扮演着重要角色,为各行业提供了高品质、高性能的橡胶制品,推动了工业的发展与进步。

橡胶工艺原理

橡胶是一种重要的工业原料,广泛应用于汽车制造、轮胎生产、橡胶制品制造

等领域。

橡胶制品的质量和性能取决于橡胶工艺的设计和实施。

橡胶工艺原理是指在橡胶制品生产过程中,根据橡胶材料的特性和产品要求,采用一系列工艺方法和工艺参数,对橡胶进行成型、硫化、加工等工艺操作的原理和规律。

首先,橡胶工艺的原理包括橡胶的成型原理。

橡胶制品的成型是指将橡胶材料

通过挤出、压延、模压等工艺方法,使其成为所需形状和尺寸的工件。

在成型过程中,需要考虑橡胶的流变性能、变形特性和回弹性等因素,选择合适的成型方法和工艺参数,以保证成型工件的质量和精度。

其次,橡胶的硫化原理是橡胶工艺中的重要环节。

硫化是指将橡胶材料与硫化

剂在一定温度和压力下进行化学反应,使橡胶分子发生交联,从而提高橡胶制品的强度、耐磨性和耐老化性能。

硫化工艺的原理包括硫化温度、硫化时间、硫化压力等参数的选择,以及硫化剂种类和用量的确定,这些都对橡胶制品的性能和质量有着重要影响。

另外,橡胶的加工原理也是橡胶工艺中的关键内容。

橡胶制品在成型和硫化后,还需要进行修整、切割、涂覆等加工操作,以满足产品的外观和功能要求。

在加工过程中,需要考虑橡胶的切削性能、粘接性能和耐磨性能,选择合适的加工工艺和工艺设备,保证橡胶制品的加工质量和加工效率。

总之,橡胶工艺原理是橡胶制品生产过程中的核心内容,它直接影响着橡胶制

品的质量、性能和成本。

掌握橡胶工艺的原理,可以帮助橡胶制品生产企业优化工艺流程,提高产品质量,降低生产成本,从而增强市场竞争力。

因此,加强对橡胶工艺原理的研究和应用,对于推动橡胶工业的发展具有重要意义。

(塑料橡胶材料)橡胶工艺原理讲稿橡胶工艺原理讲稿《橡胶工艺原理》讲稿绪论一.橡胶材料的特点1.高弹性:弹性模量低,伸长变形大,有可恢复的变形,并能在很宽的温度(-50~150℃)范围内保持弹性。

2.粘弹性:橡胶材料在产生形变和恢复形变时受温度和时间的影响,表现有明显的应力松弛和蠕变现象,在震动或交变应力作用下,产生滞后损失。

3.电绝缘性:橡胶和塑料一样是电绝缘材料。

4.有老化现象:如金属腐蚀、木材腐朽、岩石风化一样,橡胶也会因为环境条件的变化而产生老化现象,使性能变坏,寿命下降。

5.必须进行硫化才能使用,热塑性弹性体除外。

6.必须加入配合剂。

其它如比重小、硬度低、柔软性好、气密性好等特点,都属于橡胶的宝贵性能。

表征橡胶物理机械性能的指标:1.拉伸强度:又称扯断强度、抗张强度,指试片拉伸至断裂时单位断面上所承受的负荷,单位为兆帕(MPa),以往为公斤力/平方厘米(kgf/cm2)。

2.定伸应力:旧称定伸强度,指试样被拉伸到一定长度时单位面积所承受的负荷。

计量单位同拉伸强度。

常用的有100%、300%和500%定伸应力。

它反映的是橡胶抵抗外力变形能力的高低。

3.撕裂强度:将特殊试片(带有割口或直角形)撕裂时单位厚度所承受的负荷,表示材料的抗撕裂性,单位为kN/m。

4.伸长率:试片拉断时,伸长部分与原长度之比叫作伸长率;用百分比表示。

5.永久变形:试样拉伸至断裂后,标距伸长变形不可恢复部分占原始长度的百分比。

在解除了外力作用并放置一定时间(一般为3分钟),以%表示。

6.回弹性:又称冲击弹性,指橡胶受冲击之后恢复原状的能力,以%表示。

7.硬度:表示橡胶抵抗外力压入的能力,常用邵尔硬度计测定。

橡胶的硬度范围一般在20~100之间,单位为邵氏A。

二.关于橡胶的几个概念1.橡胶:世界上通用的橡胶的定义引自美国的国家标准ASTM-D1566(America Society of Test and Material)。

橡胶塑炼的目的原理及其影响因素橡胶塑炼是一种重要的橡胶加工工艺,通过增加橡胶的可塑性和可加工性,使其满足不同行业和产品的需求。

本文将从目的、原理以及影响因素三个方面对橡胶塑炼进行详细介绍。

一、目的:橡胶塑炼是为了改善橡胶的物理性能,提高其加工性能,以满足不同行业和产品对橡胶的需求。

具体目的如下:1.提高橡胶的可塑性:橡胶塑炼可以使橡胶分子链间的键断裂,增加链段间的自由运动性,从而提高橡胶的可塑性。

2.改善橡胶的可加工性:橡胶塑炼可以使橡胶分子链间的键重新结合,提高链段间的交联程度,从而降低橡胶的黏度,提高其可加工性。

3.提高橡胶的物理性能:橡胶塑炼可以改善橡胶的拉伸强度、硬度、变形能力等物理性能,使其满足不同行业和产品的需求。

二、原理:1.热加工:橡胶加热可以提高分子链的运动性,使链段间的键断裂,增加橡胶的可塑性,同时热加工还能提高橡胶的流动性,使其易于加工。

热加工方法主要包括压炼、炼胶机等。

2.机械加工:橡胶通过剪切、挤压等机械力的作用下,可以改变其链段间的交联程度,从而改变其硬度、强度、伸长率等物理性能。

机械加工方法主要包括混炼机、胶研机等。

3.化学加工:橡胶塑炼过程中,可以添加助塑剂、稳定剂、促进剂等化学物质来改善橡胶的塑炼效果,提高其加工性能和物理性能。

常见的化学加工方法有添加法、表面活性剂法等。

三、影响因素:1.原料的选择:不同类型的橡胶树脂、填料以及添加剂的选择,对橡胶塑炼的效果有很大的影响。

例如使用不同种类和粒度的填料可以调整橡胶的硬度、强度等物理性能。

2.加工条件的控制:包括加热温度、加热时间、剪切速度等加工条件对橡胶塑炼效果有直接影响。

较高的加热温度和长时间加热可以提高橡胶的可塑性,但过高的温度和过长时间加热会导致橡胶老化、劣化等问题。

3.添加剂的使用:添加剂的种类和用量对橡胶塑炼的效果有显著影响。

例如使用助塑剂可以改善橡胶的可塑性和加工性能,使用稳定剂可以防止橡胶老化等。

总之,橡胶塑炼通过改善橡胶的可塑性和可加工性,提高其物理性能,满足不同行业和产品对橡胶的需求。