含氟聚合物加工助剂PPA在薄膜中的应用

- 格式:pdf

- 大小:3.95 MB

- 文档页数:31

吹塑薄膜时出现大量的晶点解决办法1.检查原料,原料的过筛是否有问题。

2.加工温度是否高了,冷却速度合适不。

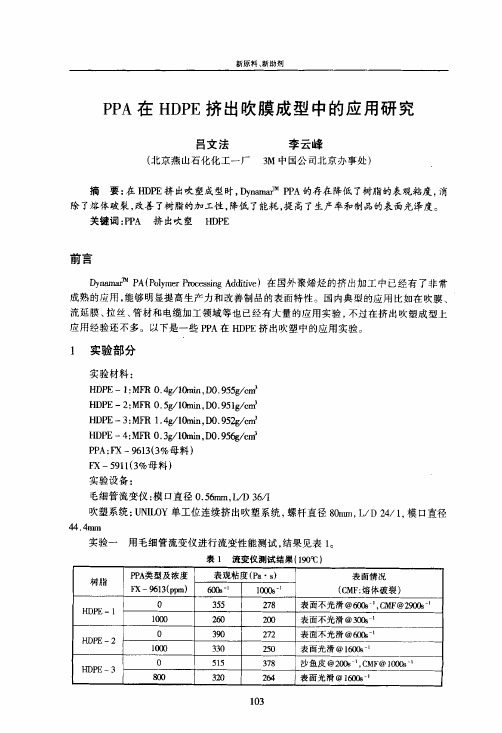

晶点的问题一般情况下有两个原因:一是螺杆上面或者螺筒的内壁上面由于长期的积累,有一些炭化的东西,而这些炭化的东西可以作为凝胶点,不断的吸附更多的杂质到它上面,同时也不断的沾到薄膜上面造成所谓的晶点.二是由于我们的加工温度比较高,有一些氧化的自由基吸附在口模壁,自由基作为活性中心引发其他聚合物分子链反应,在此处形成高浓度的不稳定聚合物,在高温下变成杂色点.针对这些原因,你可以把螺筒包括口模彻底清除一遍,短时间内不会再出现这个问题.如果清理比较方便的话,定期清除就可以保证设备的正常运行.如果是设备停机浪费比较大的话,可以在原料里面,仅仅在表层里面添加一些PPA助剂就可以解决,可以保证长时间的设备运转而不需要清理.美国3M公司聚合物加工助剂-泰乐玛PPAPPA是以含氟高分子聚合物为基础结构的添加剂,改善LLDPE、MLLDPE、HDPE、PP、EVA、ABS、PA等树脂加工性能。

应用领域:*膜材-PPA的功效(1)改善茂金属树脂加工性能,充分利用其优良物理性能。

(2)生产高强度高品质的薄膜-采用PPA,可大量使用高拉力、熔指为1的LLDPE,比例可达90%。

(3)消除粘附于设备钢铁表面的碳化物,延长设备维护保养周期。

(4)减少熔体破裂及鲨鱼皮现象。

(5)提高产品表面光亮度和平滑度,从而提高其印刷质量。

(6)自动加快生产速度,提升产能。

(7)大幅度减少薄膜加工过程中产生的晶点,从而减少精细印刷时由晶点造成的“白点”。

(8)消除由模头或设备传动部件对薄膜表面所造成的纵向拖痕。

(9)提高薄膜厚度的均匀性及稳定性。

(10)降低模头温度,保证吹膜泡体的稳定性。

(11)提高颜料着色性,缩短颜色切换时间,延长连续生产时间。

-PPA的添加为保证好的分散,PPA以母料形式加入,通过调整母料加入量,来调整配方中PPA的最终含量。

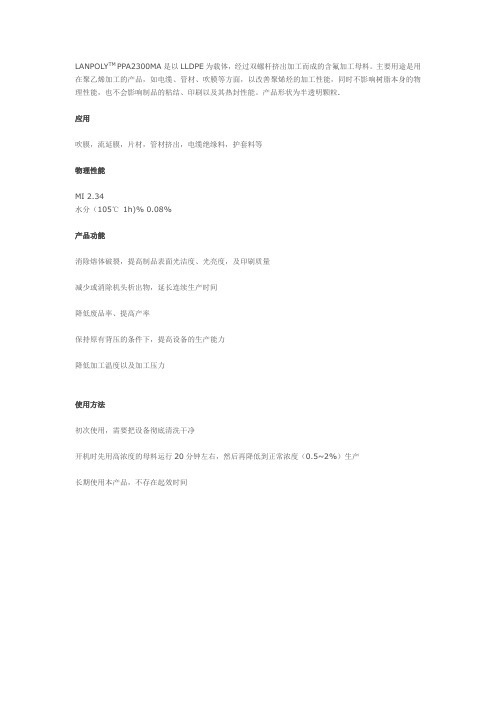

LANPOLY TM PPA2300MA是以LLDPE为载体,经过双螺杆挤出加工而成的含氟加工母料。

主要用途是用在聚乙烯加工的产品,如电缆、管材、吹膜等方面,以改善聚烯烃的加工性能,同时不影响树脂本身的物理性能,也不会影响制品的粘结、印刷以及其热封性能。

产品形状为半透明颗粒.

应用

吹膜,流延膜,片材,管材挤出,电缆绝缘料,护套料等

物理性能

MI 2.34

水分(105℃1h)% 0.08%

产品功能

消除熔体破裂,提高制品表面光洁度、光亮度,及印刷质量

减少或消除机头析出物,延长连续生产时间

降低废品率、提高产率

保持原有背压的条件下,提高设备的生产能力

降低加工温度以及加工压力

使用方法

初次使用,需要把设备彻底清洗干净

开机时先用高浓度的母料运行20分钟左右,然后再降低到正常浓度(0.5~2%)生产

长期使用本产品,不存在起效时间。

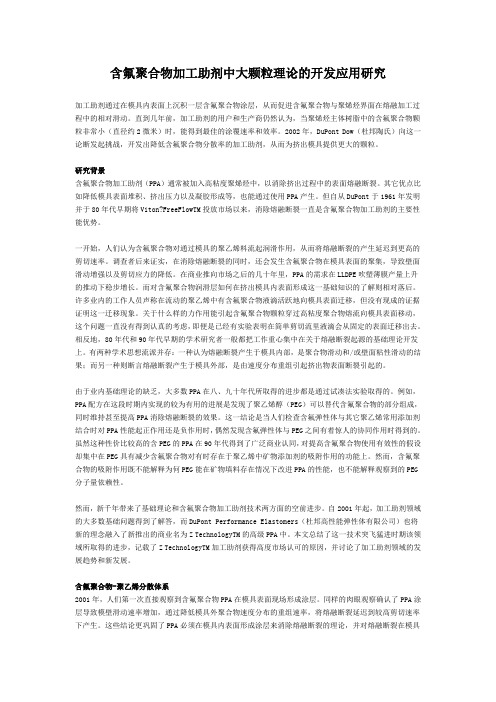

含氟聚合物加工助剂中大颗粒理论的开发应用研究加工助剂通过在模具内表面上沉积一层含氟聚合物涂层,从而促进含氟聚合物与聚烯烃界面在熔融加工过程中的相对滑动。

直到几年前,加工助剂的用户和生产商仍然认为,当聚烯烃主体树脂中的含氟聚合物颗粒非常小(直径约2微米)时,能得到最佳的涂覆速率和效率。

2002年,DuPont Dow(杜邦陶氏)向这一论断发起挑战,开发出降低含氟聚合物分散率的加工助剂,从而为挤出模具提供更大的颗粒。

研究背景含氟聚合物加工助剂(PPA)通常被加入高粘度聚烯烃中,以消除挤出过程中的表面熔融断裂。

其它优点比如降低模具表面堆积、挤出压力以及凝胶形成等,也能通过使用PPA产生。

但自从DuPont于1961年发明并于80年代早期将Viton?FreeFlowTM投放市场以来,消除熔融断裂一直是含氟聚合物加工助剂的主要性能优势。

一开始,人们认为含氟聚合物对通过模具的聚乙烯料流起润滑作用,从而将熔融断裂的产生延迟到更高的剪切速率。

调查者后来证实,在消除熔融断裂的同时,还会发生含氟聚合物在模具表面的聚集,导致壁面滑动增强以及剪切应力的降低。

在商业推向市场之后的几十年里,PPA的需求在LLDPE吹塑薄膜产量上升的推动下稳步增长。

而对含氟聚合物润滑层如何在挤出模具内表面形成这一基础知识的了解则相对落后。

许多业内的工作人员声称在流动的聚乙烯中有含氟聚合物液滴活跃地向模具表面迁移,但没有现成的证据证明这一迁移现象。

关于什么样的力作用能引起含氟聚合物颗粒穿过高粘度聚合物熔流向模具表面移动,这个问题一直没有得到认真的考虑,即便是已经有实验表明在简单剪切流里液滴会从固定的表面迁移出去。

相反地,80年代和90年代早期的学术研究者一般都把工作重心集中在关于熔融断裂起源的基础理论开发上。

有两种学术思想流派并存:一种认为熔融断裂产生于模具内部,是聚合物滑动和/或壁面粘性滑动的结果;而另一种则断言熔融断裂产生于模具外部,是由速度分布重组引起挤出物表面断裂引起的。

PPA在管材中的应用

PPA是美国3M公司开发的以含氟聚合物为基础结构的添加剂,它能帮助您改善聚合物的加工性能,广泛应用于各种管材、管件中。

适用范围:HDPE、(M)LLDPE、LDPE、PE-RT、PE-X、PP、PP-R、PA、PS、ABS、铝塑复合管、超高分子量聚乙烯等材料的挤出和吹塑

PPA的作用:

①消除鲨鱼皮(熔体破裂)现象,提高塑化,减少凝胶形成,明显提高管

材表面的光亮度

②显著降低挤出压力,提高挤出速度,增加产量

③降低熔体压力,延长设备使用寿命

④消除模口积料,提高生产效率;降低废品率,减少回料处理费用

⑤提高管材的厚度均匀性和尺寸稳定性

⑥降低产品的综合成本,提高质量,不影响管材物理性能

推荐牌号:

C811(母粒)添加量:0.8~1.2%

注意点:

如果贵公司从来没有用过我公司的加工助剂,我们建议您刚开始的添加量要多一些,一般建议为3.0%(PPA母料添加量),待桔皮现象完全消除后,可以适当的减少加工助剂的添加量,最少可以减至0.8~1.2%,起效时间一般为1.5-2小时,也就是说要看到一个很好的效果,需要至少一个半小时以上的时间。

同时在您使用我们的加工助剂时,无须调整任何加工工艺,且对后续加工无任何影响。

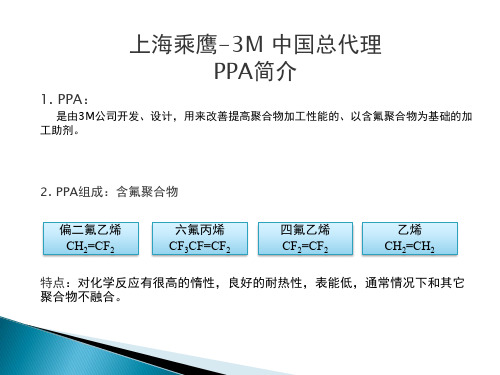

聚合物加工助剂(PPA)在塑料加工中的应用简介摘要:Dynamar TM 泰乐玛TM 聚合物加工助剂(PPA)是Dyneon公司生产的一类由含氟高分子聚合物为基础结构的添加剂,它能帮助您改善聚合物的加工性能,本文主要介绍PPA在塑料加工过程中的应用。

关键词:聚合物氟加工助剂应用泰乐玛TM聚合物加工助剂是一系列产品,有不同的牌号,以适应多种不同的聚烯烃树脂的不同牌号,如:吹塑薄膜、淋膜、流延挤出、管材挤出、片材挤出、拉丝、线缆包覆的挤出,吹瓶等加工工艺过程中。

它既可以用来改善聚乙烯类,如:mLLDPE、LLDPE、MDPE、HDPE、HMW-HDPE、LDPE、VLDPE、乙烯-醋酸乙烯酯(EVA)、PP、PVC等聚烯烃类的加工;也可以用于PS、PA、PET以及ABS等工程塑料的加工,同时泰乐玛TM聚合物加工助剂也可以应用于色母粒制造和原料共混工艺。

一、泰乐玛TM聚合物加工助剂(PPA)的工作原理:众所周知,氟聚合物如聚四氟乙烯具有高的化学惰性、耐热性、耐侯性。

氟聚合物表面张力很低,极低的表面张力使氟碳化合物组成的固体表面上,不仅水不能铺展,碳氢有机物也不能铺展,既“憎水”又“憎油”,形成良好抗粘特性。

含氟聚合物加工助剂是由低表面能氟碳聚合物组成。

加入基础树脂中,形成一个不相容的,以极小的微粒存在的分散相。

在塑料加工时,低表面能的微粒迁移至熔体表层与机筒、螺杆与模头的金属表面接触,逐渐在聚合物熔体~设备金属表面,形成聚合物熔体~低表面能聚合物“涂层”~金属的结构,“涂层”的低表面能使被加工的聚合物畅通的滑过界面。

“涂层”的形成,在界面上发生的凝胶降低了,熔体与金属间粘着力下降了,剪切应力也明显下降。

在“涂层”形成过程中,含氟聚合物加工助剂涂敷过程是动态的,“涂层”会被熔体磨损,助剂微粒会不断的被流动的熔体带走,又不断的得到补充,尤其在熔体中带有填料、颜料和开口剂等,情况更是如此。

助剂的最低添加量,是保证在界面上形成连续“涂层”,防止熔体聚合物粘合在金属表面的添加剂用量。

含氟聚酰亚胺的制备及应用

含氟聚酰亚胺是一种重要的高性能聚合物材料,具有优异的耐

高温、耐化学腐蚀和电气绝缘性能,被广泛应用于航空航天、电子、化工等领域。

其制备方法主要包括聚酰亚胺化学合成法、聚酰亚胺

前驱体热聚合法和聚酰亚胺溶液聚合法等。

首先,聚酰亚胺化学合成法是含氟聚酰亚胺的常见制备方法之一。

该方法通过含氟单体和聚酰亚胺单体的缩合反应,得到含氟聚

酰亚胺。

这种方法制备的含氟聚酰亚胺具有分子量分布窄、结构均

一的特点。

其次,聚酰亚胺前驱体热聚合法是另一种制备含氟聚酰亚胺的

方法。

该方法首先合成含氟聚酰亚胺的前驱体,然后通过热处理使

其发生聚合反应,最终得到含氟聚酰亚胺。

这种方法制备的含氟聚

酰亚胺具有高分子量、热稳定性好的特点。

最后,聚酰亚胺溶液聚合法是一种较为简便的制备方法。

该方

法通过将含氟聚酰亚胺单体溶解在合适的溶剂中,然后经过聚合反

应得到含氟聚酰亚胺。

这种方法制备的含氟聚酰亚胺适用于大面积

薄膜的制备。

含氟聚酰亚胺在航空航天领域被广泛应用于制备高温结构材料,例如航天器外壳、发动机零部件等;在电子领域被用作高性能绝缘

材料,例如电路板基材、电缆绝缘等;在化工领域被用于制备耐腐

蚀材料,例如化工管道、容器等。

总的来说,含氟聚酰亚胺由于其

优异的性能,在高科技领域具有广泛的应用前景。

PPA母粒主要功能是提供一种爽滑性,增加材料加工性能。

提供这种爽滑性的原因,是因为PPA母粒中添加了一种含氟聚合物。

御冠新材料PPA母粒功能:消除熔体破裂(鲨鱼皮现象):塑料经过加热熔融,螺杆剪切混合、输送,经过挤出机模头流出,经常由于配方、加工的原因,制品表面变得毛糙,带有毛刺,塑料熔体破裂导致。

这样的产品直接会被判定为不合格,影响产量。

产生熔体破裂的原因:熔融流体经过模头的时候,壁面流体速度和里面流体速度是不一样的,这种速度的差异过大,同时挤出压力也很大,模口尺寸较小,这种不平衡性超过一个临界值,那么壁面熔融流体会破裂,表面出现毛刺,影响产品外观质量。

提高光泽、降低雾度、改善产品外观质量:PPA母粒提高了塑料流动能力,增加了制品表面质量,提高光泽度,对于透明的塑料制品,表面质量的提高,提高了产品的透明性。

减少晶点,减缓口模积料。

塑料粒子材料在进行熔融挤出的过程中,材料中的助剂、小分子物会逐渐在口模上形成积料,这种积料对产品外观、光学性质、机械性能等有很大影响,严重会降低产量、停机清理。

PPA母粒能在一定程度上减少并减缓口模积料的形成。

降低挤出压力:生产是要考虑产量的,产量低,需要的时间长,加上人工成本、电费成本,很可能就会亏本,这个时候就会增加产能,提高挤出速度,挤出压力就会增加,挤出压力增加会出现一些加工问题。

PPA母粒具有一种润滑的作用,在整个加工过程中,能降低熔融流体的摩察阻力,增加产能:PPA母粒降低了塑料熔融的挤出压力,增加塑料熔体的挤出速度,同时减少并减缓口模积料的形成,降低熔体破裂现象,这就提高了机器的挤出产能,同时产品达到标准。

降低挤出温度:挤出温度越高,熔融流体流动性越好,对于产能电力消耗也越大,通过添加PPA母粒增加塑料的流动性能,降低挤出温度,可以节省电能的消耗。

塑料加工中的综合性助剂——含氟聚合物加工助剂

戴高峰

【期刊名称】《现代塑料》

【年(卷),期】2005(000)006

【摘要】由于含氟聚合物加工助剂(PPA)在基础树脂中能够形成聚合物熔体/低表面能聚合物“涂层”/金属的结构,可使被加工的聚合物畅通地滑过界面,明显降低加工时的剪切应力,从而对树脂加工性能、产品质量、能源消耗、生产效率、机械磨损都有不同程度的改善。

【总页数】3页(P52-54)

【作者】戴高峰

【作者单位】无

【正文语种】中文

【中图分类】TQ320.67

【相关文献】

1.含氟聚合物加工助剂在聚丙烯中的应用研究 [J], 张惠芳

2.加工助剂在PVC塑料加工中的应用 [J], 孙虹

3.含氟聚合物加工助剂的应用 [J], 陈祖欣

4.聚烯烃用含氟聚合物加工助剂 [J], 唐伟家

5.塑料加工助剂现状与进展 [J], 王健;郭永奎;朱艳华

因版权原因,仅展示原文概要,查看原文内容请购买。

含氟甲基丙烯酸酯聚合物

含氟甲基丙烯酸酯聚合物是一种重要的高分子材料,具有广泛的应用前景。

它在医药、化工、电子等领域发挥着重要作用。

本文将从定义、性质、制备方法和应用领域等方面介绍含氟甲基丙烯酸酯聚合物的相关知识。

一、定义

含氟甲基丙烯酸酯聚合物,也称为含氟甲基丙烯酸酯共聚物,是以含氟甲基丙烯酸酯为单体的聚合物。

它具有优异的耐高温、耐腐蚀、耐候性和耐磨性等特点。

二、性质

含氟甲基丙烯酸酯聚合物具有良好的热稳定性和化学稳定性,耐腐蚀性强,可在较宽的温度范围内使用。

同时,它还具有优异的绝缘性能和低摩擦系数,使得其在电子领域有广泛的应用。

三、制备方法

含氟甲基丙烯酸酯聚合物的制备方法有多种,常见的方法是自由基聚合法。

具体步骤如下:

1. 将含氟甲基丙烯酸酯单体与其他共聚单体按一定比例混合。

2. 添加引发剂,引发聚合反应。

3. 控制反应条件,如温度、压力等,使聚合反应进行顺利。

4. 稳定聚合反应后,得到含氟甲基丙烯酸酯聚合物。

四、应用领域

含氟甲基丙烯酸酯聚合物在医药领域有广泛的应用,如医用导管、人工器官等。

由于其良好的耐腐蚀性和绝缘性能,还被广泛应用于化工领域,如防腐涂料、管道等。

此外,含氟甲基丙烯酸酯聚合物还用于制造电子器件和光学器件,如光学薄膜、传感器等。

含氟甲基丙烯酸酯聚合物是一种重要的高分子材料,具有优异的性质和广泛的应用领域。

它的制备方法多样,可以根据不同的需求选择合适的方法。

随着科技的不断进步,相信含氟甲基丙烯酸酯聚合物在更多领域中将发挥出更大的作用。