振动故障机理及案例资料

- 格式:ppt

- 大小:643.50 KB

- 文档页数:48

电动机振动的原因、典型案例及维修电机振动的原因很多,也很复杂。

8极以上大极数电机不会因为电机制造质量问题引起振动。

振动常见于2--6极电机,GB10068-2000,《旋转电机振动限值及测试方法》规定了在刚性基础上不同中心高电机的振动限值、测量方法及刚性基础的判定标准,依据此标准可以判断电机是否符合标准。

一、电动机振动的危害电动机产生振动,会使绕组绝缘和轴承寿命缩短,影响滑动轴承的正常润滑,振动力促使绝缘缝隙扩大,使外界粉尘和水分入侵其中,造成绝缘电阻降低和泄露电流增大,甚至形成绝缘击穿等事故。

另外,电动机产生振动,又容易使冷却器水管振裂,焊接点振开,同时会造成负载机械的损伤,降低工件精度,会造成所有遭到振动的机械部分的疲劳,会使地脚螺丝松动或断掉,电动机又会造成碳刷和滑环的异常磨损,甚至会出现严重刷火而烧毁集电环绝缘,电动机将产生很大噪音,这种情况一般在直流电机中也时有发生。

二、电动机振动的十个原因1.转子、耦合器、联轴器、传动轮(制动轮)不平衡引起的。

2.铁心支架松动,斜键、销钉失效松动,转子绑扎不紧都会造成转动部分不平衡。

3.联动部分轴系不对中,中心线不重合,定心不正确。

这种故障产生的原因主要是安装过程中,对中不良、安装不当造成的。

4.联动部分中心线在冷态时是重合一致的,但运行一段时间后由于转子支点,基础等变形,中心线又被破坏,因而产生振动。

5.与电机相联的齿轮、联轴器有故障,齿轮咬合不良,轮齿磨损严重,对轮润滑不良,联轴器歪斜、错位,齿式联轴器齿形、齿距不对、间隙过大或磨损严重,都会造成一定的振动。

6.电机本身结构的缺陷,轴颈椭圆,转轴弯曲,轴与轴瓦间间隙过大或过小,轴承座、基础板、地基的某部分乃至整个电机安装基础的刚度不够。

7.安装的问题,电机与基础板之间固定不牢,底脚螺栓松动,轴承座与基础板之间松动等。

8.轴与轴瓦间间隙过大或过小不仅可以造成振动还可使轴瓦的润滑和温度产生异常。

9.电机拖动的负载传导振动,比如说电机拖动的风机、水泵振动,引起电机振动。

1倍频振动大除了动平衡还应检查什么750KW异步电机3000V工频2极轴长2M6轴瓦档轴颈80mm端盖式滑动轴承中心高500mm。

检修后空载试车垂直4.6mm/s水平6.5mm/s轴向1.2mm/s振动较大振感很强。

振动频谱1倍频4-5mm/s2倍频1-2mm/s断电后1倍频2倍频值一点点降下来的。

据维修技师反应3年前空载试车也是振动大到现场连上机械接手在转就好了于是到现场安装试车结果振动还是大。

重新拆回车间转子在动平衡机上做了动平衡装配时轴瓦间隙也重新复测了。

再试车振动比原来还大了点频谱和原来一样。

我问了维修人员动平衡配重2面都加了轴瓦间隙都在标准里面。

请问做动平衡时是在1300-1500左右做的有无可能在3000转时平衡改变了除了动平衡还要检查其他什么可能是共振问题这个规格的电机转子固有频率接近5ohz 本案例中应大于50hz 动平衡后单机试转仍大是由于加重后固有频率下降更接近转频所以振动有升无减请注意动平衡的速度不是工频平衡本身可能是合格的联合运行振动值更大是由于连接上了被驱动设备形成转子副电机转子带载后固有频率下降较多更接近工频。

所以振动愈发的大其实就一句话组合转子的固有频率小于原来单体的好像这么说的原话不记得了据统计有19的设备振动来自动不平衡即一倍频而产生动不平衡有很多原因。

现场测量的许多频谱结果也多与机器的一倍频有关系下面仅就一倍频振动增大的原因进行分析。

一、单一一倍频信号转子不平衡振动的时域波形为正弦波频率为转子工作频率径向振动大。

频谱图中基频有稳定的高峰谐波能量集中于基频其他倍频振幅较小。

当振动频率小于固有频率时基频振幅随转速增大而增大当振动频率大于固有频率时转速增加振幅趋于一个较小的稳定值当振动频率接近固有频率时机器发生共振振幅具有最大峰值。

由于通常轴承水平方向的刚度小振动幅值较大使轴心轨迹成为椭圆形。

振动强烈程度对工作转速的变化很敏感。

1力不平衡频谱特征为振动波形接近正弦波轴心轨迹近似圆形振动以径向为主一般水平方向幅值大于垂直方向振幅与转速平方成正比振动频率为一倍频相位稳定两个轴承处相位接近同一轴承水平方向和垂直方向的相位差接近90度。

汽轮发电机组振动故障诊断及案例汽轮发电机组是一种常见的发电设备,其振动故障的诊断对于设备的正常运行至关重要。

本文将介绍汽轮发电机组的振动故障诊断方法,并列举相关的案例分析,以提供参考和借鉴。

1. 振动故障的定义振动是指物体在运动过程中产生的周期性的机械波动,而振动故障则是指汽轮发电机组在运行过程中产生的异常振动现象。

振动故障可能导致设备的损坏、性能下降甚至停机,因此需要及时诊断和处理。

2. 振动故障的诊断方法振动故障的诊断可以采用多种方法,常见的包括:(1) 振动信号的采集与分析:通过在汽轮发电机组上安装振动传感器,采集振动信号,并通过信号分析软件对振动信号进行频谱分析、波形分析等,以判断故障类型和严重程度。

(2) 振动信号的比较与参照:将汽轮发电机组的振动信号与正常工况下的参考振动信号进行比较,通过比对差异来诊断故障。

(3) 振动特征参数的提取与分析:通过对振动信号进行特征参数提取,如振动幅值、频率、相位等,进一步分析故障类型和原因。

(4) 振动信号与其他信号的关联分析:将振动信号与其他信号,如温度、压力等进行关联分析,找出振动故障的可能原因。

3. 振动故障的案例分析3.1 轴承故障案例描述:汽轮发电机组在运行中出现明显的振动,经过诊断发现是轴承故障导致的。

通过更换轴承,振动问题得到解决。

3.2 不平衡故障案例描述:汽轮发电机组在运行中出现严重的振动,经过诊断发现是转子不平衡导致的。

通过进行动平衡处理,振动问题得到解决。

3.3 轴间不对中故障案例描述:汽轮发电机组在运行中出现振动,经过诊断发现是轴间不对中导致的。

通过调整轴间对中,振动问题得到解决。

3.4 齿轮故障案例描述:汽轮发电机组在运行中出现振动,经过诊断发现是齿轮故障导致的。

通过更换齿轮,振动问题得到解决。

3.5 基础刚度不足故障案例描述:汽轮发电机组在运行中出现振动,经过诊断发现是基础刚度不足导致的。

通过增加基础刚度,振动问题得到解决。

汽轮发电机组振动故障诊断及案例汽轮发电机组是一种常见的发电设备,但在运行过程中可能会出现振动故障,影响发电机组的稳定运行。

振动故障诊断是保证汽轮发电机组正常运行的重要环节,下面将列举一些常见的振动故障及其诊断案例。

1. 振动源失衡故障:振动源失衡是引起汽轮发电机组振动的常见原因之一。

失衡会导致旋转部件的质量分布不均匀,引起振动。

诊断方法可以通过在转子上安装动平衡仪,测量转子在不同位置的振动幅值,确定失衡位置。

2. 轴承故障:轴承是汽轮发电机组重要的支撑部件,若轴承出现故障会导致振动增大。

常见的轴承故障有磨损、断裂等。

诊断方法可以通过振动信号分析,观察振动频谱图,确定轴承故障类型。

3. 齿轮啮合故障:汽轮发电机组中的齿轮传动系统是重要的动力传递装置,若齿轮啮合不良或损坏,会引起振动。

诊断方法可以通过振动信号分析,观察齿轮啮合频率和频谱图,确定齿轮啮合故障。

4. 沉降及基础故障:汽轮发电机组的基础和支撑结构若出现沉降或损坏,会导致振动增大。

诊断方法可以通过测量基础的竖向位移,判断是否存在沉降或基础故障。

5. 振动传感器故障:振动传感器是汽轮发电机组振动监测的重要设备,若传感器本身存在故障,会导致振动信号异常。

诊断方法可以通过更换传感器或检查传感器连接线路,判断传感器是否故障。

6. 风扇故障:汽轮发电机组中的风扇若出现故障,会引起振动。

常见的故障有叶片脱落、叶片失衡等。

诊断方法可以通过观察风扇转速、振动信号等,判断风扇是否故障。

7. 调节阀故障:汽轮发电机组中的调节阀若存在故障,会导致汽轮机转速不稳定,进而引起振动。

诊断方法可以通过检查调节阀的工作状态、振动信号等,判断调节阀是否故障。

8. 润滑系统故障:汽轮发电机组的润滑系统若存在故障,会导致部件摩擦增大,引起振动。

诊断方法可以通过检查润滑系统的工作状况、油液清洁度等,判断润滑系统是否故障。

9. 高温故障:汽轮发电机组中的高温部件若存在故障,会引起振动。

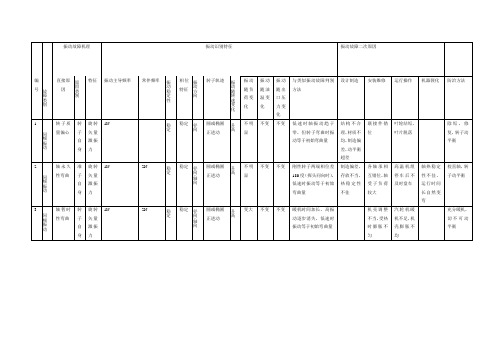

转动设备常见振动故障频谱特征及案例分析一、不平衡转子不平衡是由于转子部件质量偏心或转子部件出现缺损造成的故障,它是旋转机械最常见的故障。

结构设计不合理,制造和安装误差,材质不均匀造成的质量偏心,以及转子运行过程中由于腐蚀、结垢、交变应力作用等造成的零部件局部损坏、脱落等,都会使转子在转动过程中受到旋转离心力的作用,发生异常振动。

转子不平衡的主要振动特征:1、振动方向以径向为主,悬臂式转子不平衡可能会表现出轴向振动;2、波形为典型的正弦波;3、振动频率为工频,水平与垂直方向振动的相位差接近90度。

案例:某装置泵轴承箱靠联轴器侧振动烈度水平13.2mm/s,垂直11.8mm /s,轴向12.0mm/s。

各方向振动都为工频成分,水平、垂直波形为正弦波,水平振动频谱如图1所示,水平振动波形如图2所示。

再对水平和垂直振动进行双通道相位差测量,显示相位差接近90度。

诊断为不平衡故障,并且不平衡很可能出现在联轴器部位。

解体检查未见零部件的明显磨损,但联轴器经检测存在质量偏心,动平衡操作时对联轴器相应部位进行打磨校正后振动降至2.4mm/s。

二、不对中转子不对中包括轴系不对中和轴承不对中两种情况。

轴系不对中是指转子联接后各转子的轴线不在同一条直线上。

轴承不对中是指轴颈在轴承中偏斜,轴颈与轴承孔轴线相互不平行。

通常所讲不对中多指轴系不对中。

不对中的振动特征:1、最大振动往往在不对中联轴器两侧的轴承上,振动值随负荷的增大而增高;2、平行不对中主要引起径向振动,振动频率为2倍工频,同时也存在工频和多倍频,但以工频和2倍工频为主;3、平行不对中在联轴节两端径向振动的相位差接近180度;4、角度不对中时,轴向振动较大,振动频率为工频,联轴器两端轴向振动相位差接近180度。

案例:某卧式高速泵振动达16.0mm/s,由振动频谱图(图3)可以看出,50 Hz(电机工频)及其2倍频幅值显著,且2倍频振幅明显高于工频,初步判定为不对中故障。

汽轮发电机组振动故障诊断及案例汽轮发电机组是一种常见的发电设备,其工作过程中可能出现振动故障。

振动故障会对设备的正常运行产生严重影响,因此进行振动故障的诊断和处理具有重要意义。

下面将列举一些关于汽轮发电机组振动故障诊断的案例。

1. 振动频率突然增大:在汽轮发电机组运行过程中,突然出现振动频率增大的情况。

经过检查发现,发电机组的轴承出现损坏,导致轴承摩擦不均匀,进而引起振动频率的增大。

解决方法是更换轴承并进行润滑。

2. 振动频率突然减小:在汽轮发电机组工作中,振动频率突然减小。

经过检查发现,发电机组的风扇叶片出现松动,导致不稳定振动。

解决方法是重新固定风扇叶片。

3. 振动幅值异常增大:在汽轮发电机组运行过程中,振动幅值突然增大。

经过检查发现,发电机组的基础螺栓松动,导致机组整体不稳定,振动幅值增大。

解决方法是重新紧固基础螺栓。

4. 振动频率出现谐振:在汽轮发电机组运行中,出现振动频率与机组自身固有频率相同的谐振现象。

经过检查发现,机组的结构刚度不足,导致谐振频率与机组自身频率相同。

解决方法是增加机组的结构刚度。

5. 振动频率与转速相关:在汽轮发电机组运行中,振动频率与转速呈线性关系,振动频率随转速增加而增加。

经过检查发现,机组的动平衡出现问题,导致振动频率与转速相关。

解决方法是进行机组的动平衡调整。

6. 振动频率与电流相关:在汽轮发电机组运行中,振动频率与电流呈线性关系,振动频率随电流增大而增大。

经过检查发现,机组的电机绝缘出现问题,导致电流异常,并引起振动频率的变化。

解决方法是更换电机绝缘材料。

7. 振动频率与负载相关:在汽轮发电机组运行中,振动频率与负载呈线性关系,振动频率随负载增加而增加。

经过检查发现,机组的轴向间隙不合适,导致振动频率与负载相关。

解决方法是调整轴向间隙。

8. 振动频率与温度相关:在汽轮发电机组运行中,振动频率与温度呈线性关系,振动频率随温度升高而增加。

经过检查发现,机组的冷却系统出现故障,导致温度升高并引起振动频率的变化。

汽轮发电机组振动故障诊断及案例汽轮发电机组振动故障诊断是发电机组维修与运行中一个重要的环节。

振动故障是指发电机组在运行过程中产生的振动,其原因通常与发电机组的设计、制造、安装、运行和维护等方面有关。

及时准确地诊断和解决振动故障,可以保证汽轮发电机组的正常运行和延长设备的使用寿命。

本文将从振动故障的诊断方法和案例两个方面进行介绍。

首先,振动故障的诊断方法可以分为两类:直接诊断方法和间接诊断方法。

直接诊断方法通过对振动信号进行分析,直接判断振动原因。

间接诊断方法则是通过对其他参数的分析,间接判断振动原因。

下面将详细介绍这两种方法。

直接诊断方法主要包括:1.振动信号的时域分析:通过分析振动信号在时间上的变化规律,判断振动原因。

常见的方法有波形分析、速度图谱、包络分析等。

2.振动信号的频谱分析:通过分析振动信号在频率上的分布情况,判断振动原因。

常用的方法有频谱分析、阶次分析、谐波分析等。

3.振动信号的轨迹分析:通过观察振动信号的轨迹和幅值变化规律,判断振动原因。

常用的方法有伞形图、径向轨迹图等。

间接诊断方法主要包括:1.温度分析:通过分析发电机组各个部位的温度变化情况,判断振动原因。

例如,发电机组轴承温度升高可能是由于轴承磨损引起的。

2.油液分析:通过分析发电机组油液中的金属颗粒、污染物等情况,判断振动原因。

例如,油液中的金属颗粒增多可能是由于旋转部件磨损引起的。

3.运行参数分析:通过分析发电机组运行参数的变化情况,判断振动原因。

例如,发电机组功率的变化可能与振动相关。

除了振动故障诊断的方法以外,下面将介绍一个振动故障的实际案例。

汽轮发电机组在运行中出现了较大的振动,导致设备不能正常运行。

通过振动信号的频谱分析和振动信号的时域分析,诊断结果表明问题出在发电机组的转子上。

经过检查发现,发电机组转子的动平衡失衡较大,导致了振动故障。

针对这一问题,维修人员进行了动平衡修复,并重新调整了转子的平衡度。

随后,再次进行振动测试,发现振动幅值明显下降,设备正常工作。