钢结构厂房吊车梁设计

- 格式:doc

- 大小:654.50 KB

- 文档页数:10

32t吊车门式刚架轻钢厂房的结构设计导言本文重点介绍了某管桩有限公司带32t吊车门式刚架轻钢厂房的刚架和吊车梁的设计,屋面和柱间支撑的设计,檩条及和墙梁的设计。

同时对本工程设计中几个主要问题的处理,也进行了较详细的讨论和介绍,可供同类工程设计时参考。

工程概况某管桩公司生产车间位于河北,厂房长度为6×23=138m,宽度为24+21=45m,屋面坡度为8%,双屋脊,建筑面积为6400㎡,其中:24m跨有32/5t桥式吊车一台,20t/5t桥式吊车二台,21m跨有10t桥式吊车一台,5t单梁桥式吊车一台(以上吊车工作级别均为A5),牛腿标高6.900,柱顶标高11.500,屋面为角驰Ⅱ暗扣式单层压型钢板+75厚吸音保温棉+不锈钢丝网,墙面为单层压型钢板。

本工程建筑结构安全等级为二级,设计使用年限为50年,屋面活荷载对于刚架构件,其受荷水平投影面积大于60㎡,取为0.3kN/㎡,雪荷载为0.45kN/㎡,故取较大值为0.45kN/㎡;屋面活荷载对于檁条,屋面板等局部构件取值则为0.5kN/㎡;基本风压为0.45kN/㎡,地面粗糙度类别为B类;抗震设防烈度为6度。

刚架构件材质采用Q345B;吊车梁因其工作较频繁,需要进行疲劳验算,而最低日平均温度为-6℃,要求所选钢材应具有0℃冲击韧性的合格保证,故吊车梁材质采用Q345C,其它檩条,墙梁,支撑材质采用Q235B。

计算软件采用PKPM的STS软件。

刚架和吊车梁的设计考虑制作安装简便,刚架柱,梁均采用实腹式焊接H型钢,门式刚架用STS 软件进行分析计算时,对屋面活荷载考虑其各跨的不利布置,对吊车的竖向及水平荷载,当参于组合的吊车台数为2台时,对其进行折减,折减系数取为0.9。

由于桥式吊车起重量为32t,已超出《门式刚架轻型房屋钢结构技术规范》(下称轻钢规范)的适用范围,故刚架柱采用《钢结构设计规范》(下称钢结构规范)验算,由于吊车梁可作为柱子的侧向支承点,故下柱平面外计算长度取为7.5m 即基础面至牛腿面的长度,上柱平面外计算长度取为4.6,即牛腿面至柱顶的长度;而对于屋面变截面梁,由于钢结构规范只能用等效截面来验算,会存在一定误差,所以屋面变截面梁的强度和稳定仍按轻钢规范来验算,其平面外计算长度取为两屋面隅撑之间的距离,对于屋面变截面梁的挠度则按钢结构规范从严控制。

大吨位吊车重型钢结构厂房的设计摘要:随着中国经济的飞速发展,中小企业的壮大,对大吨位吊车重型钢结构厂房的需求日益增长。

在这样快速的发展之下,各地中小型的设计院、设计公司的设计能力不足的问题日益突出而大吨位吊车重型钢结构工程,尽管以其现有的设计条件完全能够进行设计,但因经验不足而不敢承接或因工期太短而无法承接。

本文通过介绍了大吨位吊车重型钢结构厂房的组成和传力途径,介绍了在大吨位吊车重型钢结构厂房的设计应该注意问题,为后期的设计奠定了良好的基础。

关键词:大吨位吊车;重型钢;结构厂房前言工业厂房是应工业生产的要求而建造的。

并随着工业生产的发展而发展。

随着经济的发展,大吨位吊车重型钢在厂房中的应用也是越来越多。

但是往往因为一些问题考虑的不够周全,导致在后期因为某些原因导致不敢承接。

本文通过介绍了大吨位吊车重型钢结构厂房的组成和传力途径,介绍了在大吨位吊车重型钢结构厂房的设计应该注意问题,为后期的设计奠定了良好的基础。

1.大吨位吊车重型钢结构单层厂房1.1结构组成对于重型结构的单一厂房来说,一般都采用的是排架的结构。

采用这种结构的主要原因就在于排架结构自身的特点。

同时也是从钢筋混凝土厂房的排架结构中延伸出来的。

排架结构系统可以分为两部分,其一是横向排架。

横向排架是厂房结构的基本要素,由横向柱、层架和基础部分构成。

柱子下端和基础连接的时候通常则采用的也是钢接。

在屋盖的结构中,一般有屋面板、天窗架、天沟板、屋架、屋盖支撑等。

在钢结构的厂房中,屋架和顶柱也常常采用钢接的方式,而在钢筋混凝土结构的房建中一般情况下还是采用铰接的方式。

钢结构用插入式柱脚与基础整浇,混凝土结构用杯口基础。

维护钢结构系统主要包括外墙,抗风柱等基本元素梁组成,其作用和优势就为了保证厂房内部由一个良好的生产环境,承受作用在墙面上的承受力。

屋盖系统和维护系统的材料变化较快。

由最早的大型屋面板、砖墙向轻型材料发展,目前应用较多的是压型钢板复合板材。

重型吊车门式刚架钢结构厂房设计摘要:本研究选择单跨36米跨度并且可以装在50/20t重型吊车门式刚架钢结构厂房设计为研究案例,首先阐述了该厂房的设计思路跟结构组成,在参考国内外相关工程经验的基础上,借由有限元软件来设计跟校核该结构厂房。

该厂房结构主要由由格构柱、变截面钢梁、轻型屋面跟墙面围护结构部分组成,本研究可以为类似研究提供一定的参考跟借鉴。

关键词:重型吊车;门式刚架;钢结构自改革开放后,我国经济飞速发展,建筑行业也迎来了发展的黄金时期,门式刚架轻型刚结构也成为了一种十分受欢迎且应用非常广泛的建筑材料结构,其具有绿色无污染、造价成本低、使用钢材少、普适性较强等诸多优点。

2002年,《门式刚架轻型房屋钢结构技术规程》(后续简称为《门规》)的实施,为轻钢工程设计技术人员在轻钢结构的使用方面,提供了强力的参考跟科学的依据,这极大地促进了轻钢结构的发展。

《门规》的出现为让单跨实腹式刚架、多跨实腹式刚架、悬挂式起重机、吨位小于30吨的吊车单层房屋结构的设计跟安装变得更加科学合理,规范有序,大大推动了轻钢结构的应用发展。

然而,在一些特定的工程项目中,有可能存在超过30吨限值的大吨位吊车以及轻型围护系统的钢结构厂房的设计,在设计该工程时,设计人员经常面临无规可依的窘境,无奈之下只能使用低吨位吊车跟普通的钢结构设计规范来作为设计跟计算的基础跟参考依据,进而引发了钢材用量超标或者钢结构安全性能无法满足相关规范的问题。

因此,探讨怎样开展重型吊车门式刚架钢结构厂房设计工作是很有必要且意义重大的。

接下来,笔者将选择具体工程实例为研究对象,来展开相应的探讨。

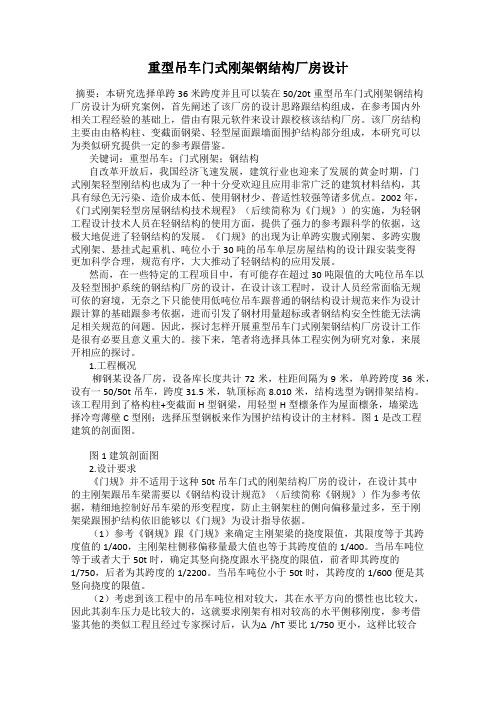

1.工程概况柳钢某设备厂房,设备库长度共计72米,柱距间隔为9米,单跨跨度36米,设有一50/50t吊车,跨度31.5米,轨顶标高8.010米,结构选型为钢排架结构。

该工程用到了格构柱+变截面H型钢梁,用轻型H型檩条作为屋面檩条,墙梁选择冷弯薄壁C型刚;选择压型钢板来作为围护结构设计的主材料。

钢结构吊车梁课程设计一、课程目标知识目标:1. 学生能理解钢结构吊车梁的基本概念、分类及在工业建筑中的应用。

2. 学生掌握钢结构吊车梁的受力特点、计算方法及主要构造要求。

3. 学生了解钢结构吊车梁的施工工艺、安装要点及质量控制。

技能目标:1. 学生能运用相关公式对钢结构吊车梁进行简单的受力分析。

2. 学生具备对钢结构吊车梁施工图的识图能力,并能进行基本的施工图绘制。

3. 学生能针对实际工程案例,提出合理的钢结构吊车梁施工方案。

情感态度价值观目标:1. 培养学生热爱工程专业,增强对钢结构吊车梁工程领域的兴趣。

2. 培养学生严谨的科学态度和良好的工程意识,提高对工程质量的重视。

3. 培养学生团队协作精神,提高沟通协调能力。

课程性质:本课程为专业核心课程,以理论教学与实践教学相结合,注重培养学生的实际操作能力和工程素养。

学生特点:学生已具备一定的力学基础和建筑结构知识,具有较强的求知欲和动手能力。

教学要求:教师应结合课程特点和学生实际,采用案例教学、讨论式教学等方法,激发学生的学习兴趣,提高学生的专业素养。

同时,注重实践教学,让学生在实际操作中掌握专业知识,提高综合能力。

通过本课程的学习,使学生能够达到上述课程目标,为今后的职业发展打下坚实基础。

二、教学内容1. 钢结构吊车梁基本概念及分类:介绍吊车梁的定义、功能、分类及在工业建筑中的应用,参考教材第二章第一节。

2. 钢结构吊车梁受力特点及计算方法:讲解吊车梁的受力分析、荷载组合、计算模型及公式,参考教材第二章第二节。

3. 钢结构吊车梁主要构造要求:阐述吊车梁的构造要求、连接方式、材质选择等,参考教材第二章第三节。

4. 钢结构吊车梁施工工艺及安装要点:介绍吊车梁的施工工艺、安装方法、质量控制措施等,参考教材第二章第四节。

5. 钢结构吊车梁施工图识图与绘制:教授吊车梁施工图的识图技巧、绘图规范及注意事项,参考教材第二章第五节。

6. 钢结构吊车梁工程案例分析:分析典型工程案例,让学生了解吊车梁在实际工程中的应用及施工方案,参考教材第二章第六节。

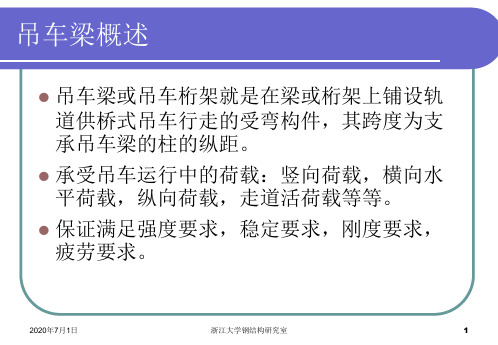

某厂房吊车梁设计施工焊接吊车梁的截面形式和制动结构吊车梁系统结构的组成吊车梁设计吊车梁一般是简支的(构造简单,施工方便,对支座沉降不敏感)常见的形式有:型钢梁(1)、组合工字型梁(2)、箱形梁(3)、吊车桁架(4)等。

n吊车梁所受荷载永久荷载(竖向)动力荷载,其方向有横向、水平向,特点是反复作用,容易引起疲劳破坏。

因此,对钢材的要求较高,除了对抗拉强度、伸长率、屈服点等常规要求外,要保证冲击韧性合格。

吊车梁结构系统的组成1、吊车梁2、制动梁或者制动桁架吊车梁的荷载吊车梁直接承受三个方向的荷载:竖向荷载(系统自重和重物)、横向水平荷载(刹车力及卡轨力)和纵向水平荷载(刹车力)。

吊车梁设计不考虑纵向水平荷载,按照双向受弯设计。

图吊车粱荷载竖向荷载、横向水平荷载、纵向水平荷载。

竖向荷载包括吊车及其重物、吊车梁自重。

吊车经过轨道接头处时发生撞击,对梁产生动力效应。

设计时采取加大轮压的方法加以考虑。

横向水平荷载由卡轨力产生(轨道不平顺),产生横向水平力。

吊车荷载计算荷载规范规定,吊车横向水平荷载标准值应取横行小车重力g与额定起重量的重力Q之和乘以下列百分数:软钩吊车:Q VOOkN 时,取20 %Q = 150 〜500kN 时,取10 %Q >750kN 时,取8%硬钩吊车:取20 %GB50017规定,重级工作制(工作级别为A6〜A8 )吊车梁,由于吊车摆动引起的作用于每个轮压处的水平力标准值为:式中吊车最大轮压标难值&a —系数,对一般软钩吊车取0/L抓斗或磁盘吊车宜采用0/15;硬钩吊车宜采用吊车梁的内力计算计算吊车梁的内力时,由于吊车荷载为移动荷载,首先应按结构力学中影响线的方法确定各内力所需吊车荷载的最不利位置,再按此求出吊车梁的最大弯矩及其相应的剪力、支座处最大剪力、以及横向水平荷载作用下在水平方向所产生的最大弯矩。

计算吊车梁的强度、稳定和变形时,按两台吊车考虑;疲劳和变形的计算,采用吊车荷载的标准值,不考虑动力系数。

钢结构厂房吊车梁设计在钢结构厂房的设计中,吊车梁是一个至关重要的组成部分。

它承担着吊车在运行过程中产生的垂直和水平荷载,并将这些荷载传递给厂房的柱和基础,对整个厂房结构的安全性和稳定性起着关键作用。

接下来,让我们详细探讨一下钢结构厂房吊车梁的设计。

吊车梁所承受的荷载主要包括吊车的自重、吊重、运行时的冲击荷载以及横向和纵向的水平荷载等。

这些荷载的组合和取值需要根据相关的规范和标准进行准确计算,以确保吊车梁在使用过程中具有足够的强度和刚度。

在设计吊车梁时,首先要合理选择其截面形式。

常见的截面形式有工字型钢梁、箱型梁等。

工字型钢梁制造简单、施工方便,在中小跨度的吊车梁中应用广泛;箱型梁的抗扭性能较好,适用于跨度较大或对梁的抗扭要求较高的情况。

材料的选择也是设计中的重要环节。

一般选用高强度的钢材,如Q355 或 Q390 等。

钢材的质量和性能直接影响到吊车梁的承载能力和耐久性。

吊车梁的强度计算包括正应力、剪应力和局部承压应力的计算。

正应力要考虑弯矩的作用,剪应力则与剪力有关,局部承压应力主要出现在吊车轨道与梁的接触部位。

同时,还需要进行整体稳定性和局部稳定性的验算,以防止梁在受力过程中发生失稳现象。

除了强度和稳定性,吊车梁的刚度同样不容忽视。

过大的变形会影响吊车的正常运行和厂房结构的安全性。

通常通过控制吊车梁的挠度来保证其刚度要求,挠度限值应符合相关规范的规定。

在连接设计方面,吊车梁与柱的连接通常采用高强螺栓连接或焊接。

连接节点的设计要保证传力明确、可靠,并且便于施工和维护。

吊车梁之间的拼接也需要精心设计,以确保拼接部位的强度和刚度不低于梁的其他部位。

吊车梁的疲劳问题也是需要特别关注的。

由于吊车的频繁运行,吊车梁会承受反复的荷载作用,容易产生疲劳损伤。

因此,在设计中要对吊车梁的疲劳性能进行验算,并采取相应的构造措施来提高其抗疲劳能力,比如采用合理的焊缝形式、减少应力集中等。

为了提高吊车梁的耐久性,还需要进行防腐和防火处理。

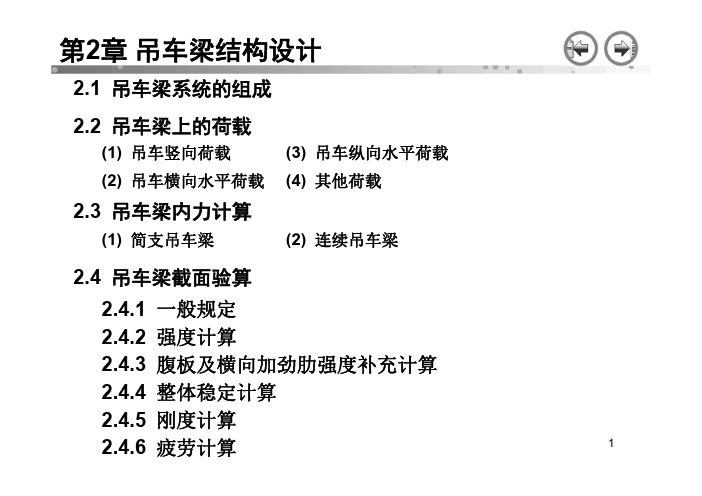

2.1吊车梁系统的组成2.2吊车梁上的荷载2.3吊车梁内力计算2.4吊车梁截面验算(4)其他荷载(2)吊车横向水平荷载(1)吊车竖向荷载(3)吊车纵向水平荷载(1)简支吊车梁(2)连续吊车梁2.4.2强度计算2.4.1一般规定2.4.3腹板及横向加劲肋强度补充计算2.4.4整体稳定计算2.4.5刚度计算2.4.6疲劳计算122.5吊车梁连接计算及构造要求2.5.4其它构造要求2.5.1梁腹板与翼缘板连接2.5.2支座加劲肋与腹板、翼缘板连接2.5.3吊车梁与柱的连接2.7 车挡2.6吊车轨道3横行小车吊车梁柱吊车桥架4吊车是厂房中常见的起重设备,按照吊车的利用次数和荷载大小,国家标准《起重机设计规范》(GB3811)将其分为八个工作级别,称为A1~A8。

工作制等级轻级中级重级特重级工作级别A1~A3A4、A5A6、A7A8工作制等级和工作级别的对应关系许多文献习惯将吊车以轻、中、重和特重四个工作制等级来划分,它们之间的对应关系如下:5《起重机设计规范》GB3811-1983附录A6●吊车梁(或吊车桁架)●制动结构●辅助桁架●支撑1-吊车梁;2-制动梁;3-制动桁架;4-辅助桁架;5-水平支撑;6-垂直支撑吊车梁及制动结构的组成组成:7吊车梁类型:按计算简图:●简支梁●连续梁按构造:●焊接梁●高强度螺栓桁架梁●栓-焊梁按构件类型:●实腹梁●型钢截面●焊接工字形截面●箱形截面●上行式直接支承吊车桁架:●上行式间接支承吊车桁架:吊车轨道直接铺设在桁架上弦上桁架梁上弦放置节点间短梁,以承受吊车荷载●吊车桁架8制动结构:●制动梁●制动桁架●承受横向水平荷载,保证吊车梁的整体稳定●可作为人行走道和检修平台作用:宽度:●应依吊车起重量﹑柱宽以及刚度要求确定。

●一般不小于0.75m 。

●宽度≤1.2m 时,常用制动梁●宽度>1.2m 时,宜采用制动桁架制动结构选用:对于硬钩吊车的吊车梁,其动力作用较大,均宜采用制动梁。

带有大吨位吊车的重型钢结构工业厂房设计摘要:随着中国经济的腾飞,中小企业的壮大,对大吨位吊车重型钢结构厂房的需求日益增长。

本文结合具体工程介绍了大吨位吊车钢结构工业厂房的结构选型,格构柱设计,吊车梁制动系统设计。

关键词:大吨位,吊车,钢结构,工业厂房1 引言20世纪90年代以前,我国国内绝大多数单层工业厂房钢结构都采用大型预制钢筋混凝土屋面板,墙体材料也基本上是混凝土板,围护结构本身很重,承重结构构件非常粗大。

之后,随着单层钢结构工业厂房体系的迅速发展,许多厂房建筑都采用了变截面H形焊接构件组成的门式刚架。

重型工业厂房钢结构一般由檩条、天窗架、屋架、托架、柱、吊车梁或制动桁架、各种支撑及墙架构件等组成[1]。

2 工程概况湖北某机床生产厂房,生产大型机床,建筑面积5218m2,由主跨和辅跨组成。

檐口标高14.1m,主跨跨度28.2m,牛腿标高9.3m,设有三台吊车,其中起重量100t一台,工作制为A3,25t两台,工作制为A5。

辅跨跨度24.2m,檐口标高11.1m,牛腿标高6.8m,设有两台其中起重量25吨的吊车,工作制为A5。

按工艺要求,柱距设为7m。

受地形所限,平面呈L形,纵向主跨较长,辅跨较短,形成了l0榀两跨不等高排架和7榀单跨排架。

按7度抗震设防,地基情况琵好,采用柱下独立基础。

平面、剖面布置如图1、2所示。

图1 钢架平面图图2 钢架剖面布置图3 结构选型按照传统的设计方法,重型、中型厂房结构形式可选钢筋混凝土排架或钢排架。

由于工艺要求,柱距7m最适合布置工位和设备。

如采用非标柱距的钢筋混凝土排架结构,会造成很大的设计工作量,而且施工周期长,是建设方所不能承受的。

钢结构易于加工,适合非标柱距的厂房。

如采用钢屋架(屋面梁)、钢柱分离的排架结构,用钢量会很大,而且整体性不好。

在方案讨论过程中,提出过12m柱距的想法,和工艺布置也能较好的吻合。

12m柱距的优势在于减少了刚架数量和基础数量,加工量减少,施工速度加快。

关于抽柱带吊车钢结构厂房的设计与计算摘要:随着我国国民经济水平的提高,科学技术的不断进步,抽柱带吊车钢结构厂房在实践中的应用也越来越多,但是在设计和计算中也存在一些问题,下面就先对一般轻钢抽柱厂房的结构进行分析,包括厂房的整体支撑体系,钢结构中的节点设计情况,以及隅撑连接的设计方法等,同时还对钢架的位移控制方法进行了有效的分析。

关键词:抽柱;吊车钢结构厂房;设计与计算一般抽钢结构厂房的钢架跨度为9到36米的范围,但是为了使用的要求,得到更大的空间设计,通过抽柱会导致刚架跨度变大,因此在中间就必须进行合理的设置,下面就结合某工业厂房为分析对象,对其所涉及到的设计工艺和计算方法进行阐述,以此来提高我国在这方面的整体水平。

1工程概况工程为高架平台帮线工程,钢管混凝土柱,为插入式柱脚,无盖为屋架支撑体系,有实腹式钢吊车梁,主轧跨吊车是20t吊车一台,吊车总重32t,小车重量为9.1t,其最大轮压力约为21t。

主轧跨c轴的4.6线位置抽出两根柱子。

布置如图1所示。

钢架计算模型是钢结构厂房设计中需要首先确定的问题。

一般来讲,门式刚架需要在9-36mm的跨度范围比较适宜,但抽柱将导致出现过大的抽柱榀钢架跨度,在现代轻型屋面系统单重,一般需要设置纵向实腹托梁来解决这一问题。

实腹托梁的纵向设置,并与屋面支撑系统相互连接,可令钢架跨度达到30-50m之距。

抽柱门式刚架示意如图2所示。

抽柱将形成局部柱网增大,不适用在抽柱排架的计算方法当中。

排架计算需要假设梁柱铰接,排架受力时端柱具有相等的水平位移。

作为梁柱刚接部分的钢架,存在于梁与柱的弯矩分配,并且存在完全不同的受力形式。

钢柱在标准榀门式钢架当中不仅承担托梁产地的荷载,同时也承载着榀钢架传递荷载。

而在另外方面,标准榀的受力柱—托梁柱因抽柱原因,可能会使抽柱榀钢架比标准榀钢架的平面内刚度更弱,为了避免造成标准榀钢架与抽柱榀钢架之间的差距悬殊情况,导致水平荷载无法均匀分配,需要假设托梁钢架柱与标准榀钢架平面内进行铰接。

吊车梁及制动结构的设计要点摘要:文章结合钢吊车梁及制动结构设计的经验,论述在钢吊车梁及制动结构设计过程中应注意的重点问题。

关键词:钢吊车梁;制动结构;设计要点一、研究背景吊车梁是工业厂房的重要组成部分,属于厂房内的重要构件,吊车梁出现问题很可能造成重大的工程事故。

现今的工程绝大部分均采用钢结构吊车梁。

本文通过理论同时结合本人设计过的一些重型汽车工业厂房钢吊车梁及制动结构的经验,论述在钢吊车梁及制动结构设计过程中应注意的几个重点。

二、钢吊车梁及制动系统设计要点1.关于吊车梁计算的荷载取值:《建筑结构荷载规范》中规定吊车横向水平荷载标准值是根据小车重量和额定起重量之和乘以不同的百分数确定的,但在《钢结构设计标准》中规定,验算重级工作制吊车梁及制动结构的强度、稳定性及连接的强度时,应考虑吊车摆动引起的水平力,并给出了计算公式,并且与《荷载规范》中的水平力不同时考虑,此时应取其中大值进行计算,当遇到重级别工作制吊车梁设计时应引起注意。

《荷载规范》中规定动力系数的取法,但并不是所有计算中都要乘动力系数,《钢结构设计标准》中规定只有在计算强度和稳定性时,动力荷载设计值应乘以动力系数;在计算疲劳和变形时,动力荷载标准值不乘动力系数。

《钢结构设计标准》中规定计算吊车梁及其制动结构的疲劳和挠度时,吊车荷载应按作用在跨间内荷载效应最大的一台吊车确定,而在计算强度和稳定时,一般按两台最大吊车的最不利组合考虑;并且只有在重级工作制吊车梁和重级、中级工作制吊车桁架才进行疲劳验算。

在选取吊车的最大轮压时,一定要注意吊车的形式。

例如50T桥式吊车在不同的吊车样本中轮子数量是不一致的。

有些样本中轮子的数量为4个,有些样本中轮子数量则为8个。

如果将8轮式吊车的最大轮压值当作4轮式吊车的荷载用于计算吊车梁,将会造成荷载取值严重偏小。

所以我们在进行最大轮压的取值时,样本不应作为我们取值的唯一依据,而应当通过吊车起重量吊车自重等主要参数估算最大轮压是否与样本接近。

钢结构厂房吊车梁设计引言钢结构厂房吊车梁设计是在钢结构厂房建设中非常重要的一环。

吊车梁作为厂房运输和搬运设备的重要组成部分,其设计合理与否直接影响到厂房运行效率和安全性。

本文将介绍钢结构厂房吊车梁设计的关键要点和注意事项。

设计标准在进行钢结构厂房吊车梁设计时,需要遵循一系列的设计标准和规范。

常用的设计标准包括GB/T 706-2016《热轧钢型钢尺寸、形状、重量和允许偏差》以及GB 50017-2017《钢结构设计规范》等。

基本原则钢结构厂房吊车梁设计应遵循以下基本原则: 1. 承载能力:吊车梁的设计应满足工作负荷要求,确保吊车梁能够承受预定的荷载和工作条件。

2. 稳定性:吊车梁的结构应具有足够的稳定性,以防止发生塌落或损坏的情况。

3. 经济性:吊车梁的设计应尽可能节约钢材使用,降低成本,但不能影响结构的安全和稳定性。

吊车梁类型选择根据厂房的具体需求和使用情况,可以选择不同类型的吊车梁。

常见的吊车梁类型包括: - 单梁吊车:适用于跨度较小(通常小于30m)的厂房,结构简单,安装方便。

- 双梁吊车:适用于跨度较大(通常大于30m)的厂房,具有较好的稳定性和承载能力。

- 悬臂式吊车:适用于需要在厂房外进行搬运操作的场景,可以实现吊车梁在悬臂端的工作。

选择吊车梁类型时需要考虑以下因素: - 吊车梁的跨度:根据厂房的实际情况,选择合适的吊车梁跨度,以满足工作需求。

- 吊车梁的工作负荷:根据厂房运输和搬运的需求,确定吊车梁的工作负荷等级。

- 吊车梁的工作速度:根据搬运物料的要求,确定吊车梁的工作速度。

- 吊车梁的高度限制:根据厂房天花板的高度,确定吊车梁的高度限制。

吊车梁荷载计算在进行吊车梁设计时,需要进行荷载计算以确保吊车梁的结构稳定。

吊车梁的荷载计算包括静态荷载和动态荷载两部分。

静态荷载计算包括自重、搬运物料的重量以及设备和附件的重量等。

动态荷载计算则考虑吊车梁在运行过程中产生的冲击荷载和振动荷载。

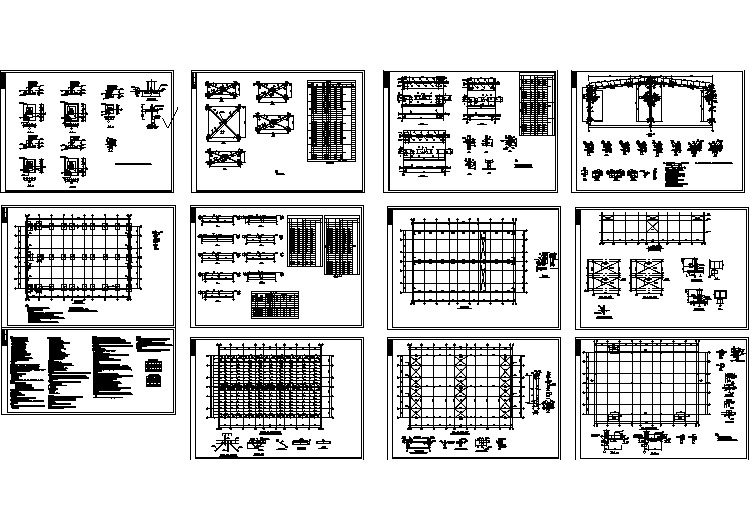

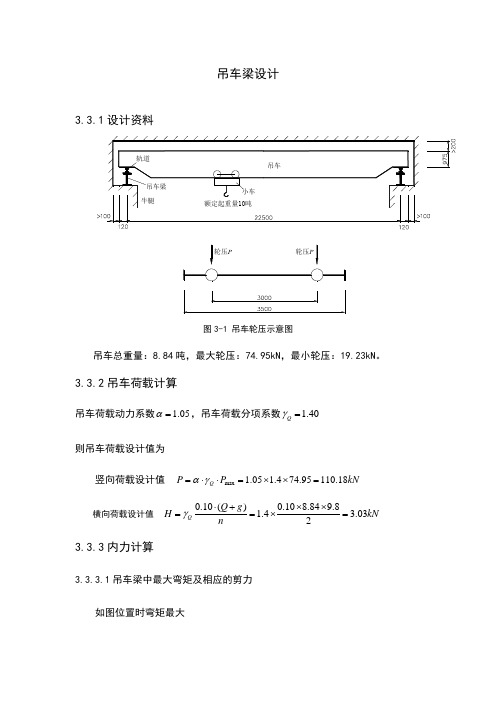

吊车梁设计3.3.1设计资料P 轮压P图3-1 吊车轮压示意图吊车总重量:8.84吨,最大轮压:74.95kN ,最小轮压:19.23kN 。

3.3.2吊车荷载计算吊车荷载动力系数05.1=α,吊车荷载分项系数40.1=Q γ 则吊车荷载设计值为竖向荷载设计值 max 1.05 1.474.95110.18Q P P kN αγ=⋅⋅=⨯⨯=横向荷载设计值 0.10()0.108.849.81.4 3.032QQ g H kN n γ⋅+⨯⨯==⨯=3.3.3内力计算3.3.3.1吊车梁中最大弯矩及相应的剪力如图位置时弯矩最大A图2-2 C 点最大弯矩Mmax 相应的截面位置考虑吊车来那个自重对内力的影响,将内力乘以增大系数03.1=w β,则最大弯矩好剪力设计值分别为:222.max274.95(3.75 1.875)273.107.5c k l P a M kN m l ωβ⎛⎫∑- ⎪⎡⎤⨯⨯-⎝⎭==⨯=⋅⎢⎥⎦⎣2max ()2110.18(30.125)2 1.0387.07.5cw lP a V kN l β-⨯⨯-==⨯=∑3.3.3.2吊车梁的最大剪力如图位置的剪力最大图2-3 A 点受到剪力最大时截面的位置3.51.03110.18(1)179.606A R kN =⨯⨯+=,max 179.69V kN =。

3.3.3.3水平方向最大弯矩max 3.3312.688.6110.18c H H M M kN m P ==⨯=⋅。

3.3.4截面选择3.3.4.1梁高初选允许最小高度由刚度条件决定,按允许挠度值(500lv =)规定的最小高度为:6min 0.6[][]0.6600050020010360lh f l mm v-≥=⨯⨯⨯⨯=。

由经验公式估算梁所需要的截面抵抗矩633max 1.2 1.2312.68101876.0810200M W mm f ⨯⨯===⨯梁的经济高度为:300563.34h mm ==。

吊车梁设计3.3.1设计资料P 轮压P图3-1 吊车轮压示意图吊车总重量:8.84吨,最大轮压:74.95kN ,最小轮压:19.23kN 。

3.3.2吊车荷载计算吊车荷载动力系数05.1=α,吊车荷载分项系数40.1=Q γ 则吊车荷载设计值为竖向荷载设计值 max 1.05 1.474.95110.18Q P P kN αγ=⋅⋅=⨯⨯=横向荷载设计值 0.10()0.108.849.81.4 3.032QQ g H kN n γ⋅+⨯⨯==⨯=3.3.3力计算3.3.3.1吊车梁中最大弯矩及相应的剪力如图位置时弯矩最大A图2-2 C 点最大弯矩Mmax 对应的截面位置考虑吊车来那个自重对力的影响,将力乘以增大系数03.1=w β,则最大弯矩好剪力设计值分别为:222.max274.95(3.75 1.875)273.107.5c k l P a M kN m l ωβ⎛⎫∑- ⎪⎡⎤⨯⨯-⎝⎭==⨯=⋅⎢⎥⎦⎣2max ()2110.18(30.125)2 1.0387.07.5cw lP a V kN l β-⨯⨯-==⨯=∑3.3.3.2吊车梁的最大剪力如图位置的剪力最大图2-3 A 点受到剪力最大时截面的位置3.51.03110.18(1)179.606A R kN =⨯⨯+=,max 179.69V kN =。

3.3.3.3水平方向最大弯矩max 3.3312.688.6110.18c H H M M kN m P ==⨯=⋅。

3.3.4截面选择3.3.4.1梁高初选容许最小高度由刚度条件决定,按容许挠度值(500lv =)要求的最小高度为:6min 0.6[][]0.6600050020010360lh f l mm v-≥=⨯⨯⨯⨯=。

由经验公式估算梁所需要的截面抵抗矩633max 1.2 1.2312.68101876.0810200M W mm f ⨯⨯===⨯梁的经济高度为:300563.34h mm ==。

取600h mm =。

3.3.4.2确定腹板厚度0600214576h mm =-⨯=。

按抗剪强度要求计算腹板所需的厚度为:3max 01.2 1.2179.6910 2.34576160w v V t mm h f ⨯⨯===⋅⨯2.403.5w t mm ===。

取6w t mm =。

3.3.4.3确定翼缘尺寸初选截面时:01111(~)(~)576115.2~1925353b h mm ≈=⨯=上翼缘尺寸取35014mm mm ⨯,下翼缘尺寸取24014mm mm ⨯。

初选截面如下图所示:x图2-4 吊车梁截面3.3.5截面特征3.3.5.1毛截面特性203332223457.20.635 1.424 1.4116.9235 1.459.357.20.63524 1.40.735.33116.9235 1.4157.224 1.435 1.4(59.335.33)157.2(3535.33)24 1.4121212(0.735.33)7910x A cmy cmI cm =⨯+⨯+⨯=⨯⨯+⨯⨯+⨯⨯==⨯⨯⨯=+⨯⨯-++⨯⨯-++⨯⨯-=⨯∑3337910 2.6810(6035.33)x W cm ⨯==⨯-上翼缘对中和轴的毛截面面积矩2335 1.4(59.335.33)(6035.33 1.4)0.621336.978S cm =⨯⨯-+--⨯=。

上翼缘对y 轴的截面特性:34411.435 1.0671012y I cm =⨯⨯=⨯ 22311.4352.85106y W cm =⨯⨯=⨯3.3.5.2净截面特征203323257.20.6(352 2.35) 1.424 1.4110.34(352 2.35) 1.459.357.20.63524 1.40.732.05110.34(352 2.35) 1.40.657.2(352 2.35) 1.4(59.332.05)0.657.2(35121224 1.432.05)1nn nx Acm y cmI =⨯+-⨯⨯+⨯=-⨯⨯⨯+⨯⨯+⨯⨯==-⨯⨯⨯=+-⨯⨯⨯-++⨯⨯⨯-+∑23424 1.4(0.732.05)64.997102cm +⨯⨯-=⨯333364997649972.32510 2.0281027.9532.05nx nx W cm W cm ==⨯==⨯上下,上翼缘对y 轴的截面特性:2(352 2.35) 1.442.42n A cm =-⨯⨯=3244335 1.42 2.35 1.490.44691012446925517.5ny ny I cm W cm ⨯=-⨯⨯⨯=⨯== 3.3.6梁截面承载力验算3.3.6.1强度验算 (1)正应力 上翼缘正应力:6622max 65312.68108.610150.4/210/2.32510 2.5510H ny nx M M N mm N mm W W σ⨯⨯=+=+=<⨯⨯上 满足要求。

下翼缘正应力:622max 6312.6810116.7/210/2.02810nx M N mm N mm W σ⨯===<⨯下 满足要求。

(2)剪应力计算的突缘支座处剪应力:322max 01.2108.7610 1.237.76/170/57210w V N mm N mm h t τ⨯⨯===<⨯ 满足要求。

(3)腹板的局部压应力采用QU80钢轨,轨高130mm 。

52505142130370z y R l a h h mm =++=+⨯+⨯=;集中荷载增大系数0.1=ψ,腹板的局部压应力为:3221.0110.181029.78/200/6400c w zP N mm N mm t l ψσ⋅⨯⨯===<⋅⨯(4)腹板计算高度边缘处折算应力为计算方便偏安全的取最大正应力和最大剪应力验算。

662max17312.6810312.6810,(600320.514)105.08/7910c nx M M N mm y N mm I σ⨯=⨯⋅==⨯--=⨯3217108.761035014(6007320.5)30.64/79106x w VS N mm I t τ⨯⨯⨯⨯--===⨯⨯ 则折算应力为:221107.78/ 1.1200220/eq N mm f N mmσβ===≤=⨯=β1——当σ与σc 同号时,β1取1.1。

3.3.6.2梁的整体稳定性验算11/6000/35017.1410.5l b ==>,因此需要计算梁的整体稳定性。

1116000140.4 2.0350600l t b h ξ⋅⨯===<⋅⨯ 10.730.180.730.180.40.802b βξ=+=+⨯=36436412111435050.0210,1424016.13101212I mm I mm =⨯⨯=⨯=⨯⨯=⨯ 11250.120.75650.1216.13b I I I α===++ 0.8(21)0.8(20.7561)0.4096b b ηα=⋅-=⨯⨯-=75.22y i mm ===1600075.2279.77y y l λ=== 梁的稳定性系数为:2264320]4320116926000.8020.4096] 2.130.679.77 2.6810b bb y x A hW φβηλ⋅=⋅⨯=⨯⨯=>⨯'0.2820.2821.07 1.070.942.13b bφφ=-=-= 整体稳定性为:(取0.1=y γ)6622max '65312.68108.610157.84/200/0.94 2.6810 2.5510H b x y M M N mm N mm W W φ⨯⨯+=+=<⋅⨯⨯⨯ 满足要求。

3.3.6.3腹板的局部稳定性验算057269580w h ==>170<,应配置横向加劲肋。

加劲肋间距min 0max 00.50.5572286,225721144a h mm a h mm ==⨯===⨯=,取1000a mm =外伸宽度:0405724059.2s b h mm ≥+=+=,取60s b mm =厚度:1560154s s t b mm ≥==,取6s t mm =计算跨中处,吊车梁腹板计算高度边缘的弯曲压应力为:627312.6810(600320.514)105.08/7910c Mh N mm I σ⨯⨯--===⨯ 腹板的平均剪应力为:32108.761031.475726w w V N mm h t τ⨯===⨯腹板边缘的局部压应力为:320.9110.181044.676370c w z P N mm t l σ⨯⨯===⨯(1)计算cr σ()226900320.51460.580.85153153cwb h t λ⨯--===<则 2200cr f N mm σ== (2)计算cr τ2160cr v f N mm τ==(3)计算cr c ,σ则 2,200c cr f N mm σ== 计算跨中区格的局部稳定性为:2222,105.0831.4744.670.54 1.020*******c cr cr c cr σστστσ⎛⎫⎛⎫⎛⎫⎛⎫++=++=< ⎪ ⎪ ⎪ ⎪⎝⎭⎝⎭⎝⎭⎝⎭,满足要求。

其他区格,经计算均能满足要求,计算从略。

3.3.6.4挠度计算()22226203342110.1830.2352 1.03312.68.6312.68106000 4.9261000101020610791010kkx w kx x l pa M KN ml M l l mm mm EI βν⎛⎫- ⎪⨯⨯-⎝⎭==⨯=⨯⨯===<=⨯⨯⨯⨯⨯∑ 3.3.7焊缝计算(1)上翼缘与腹板连接焊缝1.24f h mm ===取6f h mm =。

(2)下翼缘与腹板连接焊缝()3max 134108.761024014520.570.5220.720.7200791010f w f x V S h mm f I ⨯⨯⨯⨯-===⨯⨯⨯⨯⨯⨯取6f h mm =。

(3)支座加劲肋与腹板的连接焊缝3max 108.76100.520.70.73(57212)200f w w f R h mm l f ⨯===⨯⨯⨯-⨯取6f h mm =。

3.3.8支座加劲肋计算取平板支座加劲板的宽度为100mm ,厚度为10mm 。

承压面积:2100101000ce A mm =⨯= 支座加劲肋的端面承应力为:322max 108.7610108.763251000ce ce ce R N mm f N mm A σ⨯===<=稳定计算:210010*********A mm =⨯+⨯=3341110100150108460001212z I mm =⨯⨯+⨯⨯=057218.4,31.918.4z z h i i λ====== 从上得知:属b 类截面,查表可以知道,所以按照下列公式来计算支座加劲肋在腹板平面外的稳定性:322max 108.761046.68/215/0.9324740ce R N mm N mm A σϕ⨯===<⨯。