筛板塔设计(2013)

- 格式:ppt

- 大小:2.83 MB

- 文档页数:61

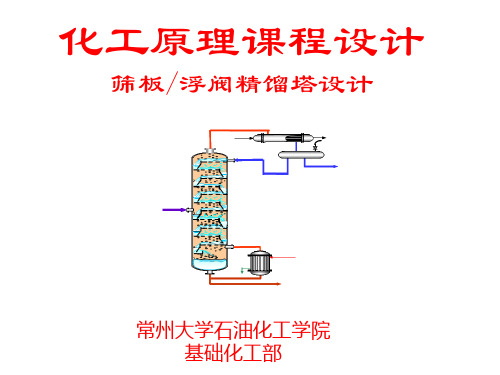

课程设计说明书题目: 分离正戊烷-正己烷用筛板精馏塔设计院系:机械工程学院专业班级:过控11-1学号: 2011301936学生姓名:冒鹏飞指导教师:李雪斌2013 年 12 月30 日目录第一部分 概述 (4)一、设计目标 (4)二、设计任务 (4)三、设计条件 (4)四、设计内容 (4)五、工艺流程图 (4)第二部分 工艺设计计算 (6)一、设计方案的确定 (6)二、精馏塔的物料衡算 (6)1.原料液及塔顶、塔底产品的摩尔分数 (6)2.原料液及塔顶、塔底产品的平均摩尔质量和质量分数 (6)3.物料衡算原料处理量 (6)三、塔板数的确定 (7)1.理论板层数T N 的求取 (7)2.全塔效率T E (8)3.实际板层数的求取 (9)四、精馏塔的工艺条件及有关物性数据的计算 (9)1.操作压强计算 (9)2.操作温度计算 (9)3.平均摩尔质量计算 (9)4.平均密度计算 (10)5.液相平均表面张力计算 (11)6.液相平均粘度计算 (11)五、精馏塔的塔体工艺尺寸计算 (12)1.塔径的计算 (12)2.精馏塔的有效高度的计算 (13)六、塔板主要工艺尺寸的计算 (14)1.溢流装置计算 (14)2.塔板布置 (15)3.筛孔数n 与开孔率 (16)七、筛板的流体力学验算 (16)1.气体通过筛板压降相当的液柱高度P h (16)2.雾沫夹带量V e 的验算 (17)3.漏液的验算 (18)4.液泛验算 (18)八、塔板负荷性能图 (19)1.漏液线 (19)3.液相负荷下限线 (20)5.液泛线 (21)6. 操作线 (22)九、设计一览表 (24)十、操作方案的说明: (25)附表 (26)总结 (29)参考文献 (29)第一部分概述一、设计目标分离正己烷-正庚烷(正戊烷-正己烷)混合液的筛板式精馏塔设计二、设计任务试设计分离正己烷-正庚烷(正戊烷-正己烷)混合物的筛板精馏塔。

精馏分离含正己烷30%(正戊烷60%)的正己烷-正庚烷(正戊烷-正己烷)混合液,要求塔顶馏岀液中含正己烷(正戊烷)不小于96%,塔底釜液中含正己烷不高于2%(正己烷96%)。

化工原理课程设计--苯-甲苯连续精馏筛板塔的设计湖南科技大学化工原理课程设计——苯-甲苯连续精馏筛板塔的设计专业班级:应用化学二班姓名:李钰冰学号: 1006020221指导老师:杨明平、仇明华、刘和秀2012年12月24日~2013年1月4日10级应用化学专业板式精馏塔设计任务书一、设计题目:苯——甲苯连续精馏塔的设计二、设计任务及操作条件1 、进精馏塔料液含苯38% (质量),其余为甲苯2 、产品中苯含量不得少于96% (质量)3 、釜液中苯含量不得高于4% (质量)4 、生产能力:5.5 吨/ 小时5 、操作条件:(1) 精馏塔顶压强:4.5kPa (表压)(2) 进料热状态:自选(3) 加热蒸气:600kPa (表压)的饱和蒸气(4) 回流比:自选(5) 单板压降:≯0.7kPa三、设备型式:筛板塔四、厂址:湘潭地区(年平均水温20 ℃)五、设计内容(设计基础数据参见设计指导书)1 、设计方案的确定及流程说明2 、塔的工艺计算3 、塔和塔板主要工艺尺寸的计算⑴塔板、塔径及塔板结构尺寸的确定⑵塔板的流体力学验算⑶塔板的负荷性能图4 、设计结果概要或设计一览表5 、换热器的选型与计算6 、生产工艺流程图及精馏塔的工艺条件图及筛板布置图7 、对本设计的评述或有关问题的分析讨论六、按要求编制相应的设计说明书七、主要参考资料化工原理、化工原理课程设计指导书、化工工艺设计手册、物理化学手册八、指导老师组织人:刘和秀指导老师:杨明平、仇明华、刘和秀九、时间2012.12.24----2013.1.4前言化工生产中所处理的原料、中间产物、粗产品几乎都是有若干组分组成的混合物,而且其中大部分都是均相物质。

生产中为了满足储存、运输、加工和使用的需求,时常需要将这些混合物分离为较纯净或纯态的物质。

芳香族化合物是化工生产中的重要的材料,可用来制备染料、树脂、农药、合成药物、合成橡胶,合成纤维和洗涤等等;苯与甲苯都是重要的化工原料,苯- 甲苯混合溶液的分离技术一直是一个重要的课题。

目录摘要 (3)第一章.化工原理课程设计任务书 (4)第二章.设计方案的确定 (4)第三章.精馏塔的工艺计算 (5)3.1.全塔物料衡算 (5)3.1.1原料液及塔顶、塔底产品的摩尔分数 (5)3.12.原料液及塔顶、塔底产品的平均摩尔质量 (5)3.13物料衡算进行处理 (5)3.2 实际回流比 ............................................................................... 错误!未定义书签。

3.2.1泡点温度,露点温度的计算.......................................... 错误!未定义书签。

3.2.3操作线方程...................................................................... 错误!未定义书签。

3.3逐板计算法求理论塔板数 ........................................................ 错误!未定义书签。

3.4实际板层数的求取 .................................................................... 错误!未定义书签。

3.5热量衡算的计算 ........................................................................ 错误!未定义书签。

3.6精馏塔的工艺条件及有关物性数据的计算............................. 错误!未定义书签。

3.6.1操作压力的计算.............................................................. 错误!未定义书签。

3.6.2平均摩尔质量的计算...................................................... 错误!未定义书签。

(强烈推荐)筛板式精馏塔设计_化工原理毕业论文中州大学化工原理课程设计设计题目:筛板式精馏塔设计学院:化工食品学院班级: 11级精化普招1班姓名:赵地指导老师:孙浩然2013年6月15日目录概述(前言)一、工艺计算二、塔高及塔径计算三、溢流装置设计四、塔板布置五、塔板校核六、塔板负荷性能图七、塔结构图八、计算结果列表参考文献后记(小结)设计任务书体系:苯-甲苯学号:31-35年处理量:12万吨开工天数:300天塔顶组成质量比:0.98塔底组成质量比:0.05进料组成质量比:0.50进料状况:泡点进料操作压力:常压概述一、筛板精馏塔的结构特点:筛板塔是扎板塔的一种,内装若干层水平塔板,板上有许多小孔,形状如筛;并装有溢流管或没有溢流管。

塔内气体在压差作用下由下而上,液体在自身重力作用下由上而下总体呈逆流流动。

筛板精馏塔的结构特点有:1.结构简单,易于加工,造价为泡罩塔的60%左右,为浮阀塔的80%左右。

2.在相同条件下,生产能力比泡罩塔大20%~40%。

3.塔板效率较高,比泡罩塔高15%左右,但低于浮阀塔。

4.气体压力较小,每板压力比泡罩塔约低30%左右。

二、操作要点:操作时,液体由塔顶进入,经溢流管(一部分经筛孔)逐板下降,并在板上积存液层。

气体(或蒸气)由塔底进入,经筛孔上升穿过液层,鼓泡而出,因而两相可以充分接触.三、应用中的优缺点:优点:气液接触部件是引导气流进入液层,并保证气液充分,均匀而良好的接触,形成大量的又是不断更新的气液传质界面,而且要使气液间最后能够较易分离。

通过筛孔的局部阻力和板上液层的重力使气体由下而上保持一定的压差以克服板间流动阻力。

缺点:1.小孔筛板以堵塞,不适宜处理脏的、黏性大的和带固体粒子的料液。

2.操作弹性较小(约2~3)。

四、精馏装置流程图1-原料液贮槽;2-加料泵;3-原料预热器;4-精馏塔;5-冷凝器;6-冷凝液贮槽;7-冷却器;8-观测罩;9-馏出液贮槽;10-残液贮槽;11-再沸器操作流程如下:如图所示,用泵2将原料液从贮槽1送至原料预热器3中,加热至一定温度后进入精馏塔4的中部。

1.进料F=6kmol/h q=0 X f=0.452.压力:p顶=4KPa 单板压降≤0.7KPa3.采用电加热,塔顶冷凝水采用12℃深井水4.要求:X d=0.88 X w=0.015.选定R/R m i n=1.6目录一、总体设计计算------------------------------------------1.1气液平衡数据----------------------------------------1.2物料衡算--------------------------------------------1.3操作线及塔板计算-----------------------------------1.4全塔E t%和N p的计算-------------------------------二、混合参数计算------------------------------------------2.1混合参数计算----------------------------------------2.2塔径计算--------------------------------------------2.3塔板详细计算----------------------------------------2.4校核-------------------------------------------------2.5负荷性能图------------------------------------------三、筛板塔数据汇总----------------------------------------3.1全塔数据--------------------------------------------3.2精馏段和提馏段的数据-------------------------------四、讨论与优化--------------------------------------------4.1讨论-------------------------------------------------4.2优化-------------------------------------------------五、辅助设备选型------------------------------------------5.1全凝器----------------------------------------------5.2泵---------------------------------------------------一、总体设计计算1.1汽液平衡数据(760mm Hg)乙醇%(mol) 温度液相X 气相Y ℃0.00 0.00 1001.90 17.00 95.57.21 38.91 89.09.66 43.75 86.712.38 47.04 85.316.61 50.89 84.123.37 54.45 82.726.08 55.80 82.332.73 58.26 81.539.65 61.22 80.750.79 65.64 79.851.98 65.99 79.757.32 68.41 79.367.63 73.85 78.7474.72 78.15 78.4189.43 89.43 78.151.2 物料衡算1.1-1已知:1.进料:F=6 kmol/h q=0 X f=0.452.压力:p顶=4KPa 单板压降≤0.7KPa3.采用电加热,塔顶冷凝水采用12℃深井水4.要求:X d=0.88 X w=0.015.选定:R/R m i n=1.6D=(X f-X w)/(X d-X w)×F=(0.45-0.01)/(0.88-0.01)×6=3.03 kmol/hW=F-D=6-3.03=2.97 kmol/h查y-x图得X d/(R m i n+1)=0.218∴R m i n=3.037 ∴R=1.6R m i n=4.859∵饱和蒸汽进料∴q=0L=RD=4.859×3.03=14.723 kmol/hV=(R+1)D=(4.859+1)×3.03=17.753 kmol/hL'=L+qF=14.723+0×6=14.723 kmol/hV'=V-(1-q)F=17.753-(1-0)×6=11.753 kmol/h 1.3操作线及塔板计算1.精馏段操作线:Y=R×X/(R+1)+X d/(R+1)∴Y=0.829X+0.1502.提馏段操作线:Y=(L'/V')×X-(W/V')×X w∴Y=1.253X-0.000253.理论塔板的计算利用计算机制图取得理论板数N t=29.33块, 其中精馏段塔板N t1=26.85块,第27块为加料板,提馏段N t2=2.48块。

化学与化学工程学院《化工原理》专业课程设计设计题目常压甲醇-水筛板精馏塔设计姓名:潘永春班级:化工101学号:2010054052指导教师:朱宪荣课程设计时间2013、6、8——2013、6、20化工原理课程设计任务书专业:化学与化学工程学院:化工101 姓名:潘永春学号20100054052 指导教师朱宪荣设计日期:2013 年6月8日至2013年6月20日一、设计题目:甲醇-水精馏塔的设计二、设计任务及操作条件:1、设计任务生产能力(进料)413.34Kmol/hr操作周期8000小时/年进料组成甲醇0.4634 水0.5366(质量分率下同)进料密度233.9Kg/m3 平均分子量22.65塔顶产品组成>99%塔底产品组成<0.04%2、操作条件操作压力 1.45bar (表压)进料热状态汽液混合物液相分率98%冷却水20℃直接蒸汽加热低压水蒸气塔顶为全凝器,中间汽液混合物进料,连续精馏。

3、设备形式筛板式或浮阀塔4、厂址齐齐哈尔地区三、图纸要求1、计算说明书(含草稿)2、精馏塔装配图(1号图,含草稿)一.前言 51.精馏与塔设备简介 52.体系介绍 53.筛板塔的特点 64.设计要求: 6二、设计说明书7三.设计计算书8 1.设计参数的确定81.1进料热状态 81.2加热方式81.3回流比(R)的选择 81.4 塔顶冷凝水的选择82.流程简介及流程图82.1流程简介83.理论塔板数的计算与实际板数的确定93.1理论板数计算93.1.1物料衡算93.1.2 q线方程93.1.3平衡线方程103.1.4 Rmin和R的确定103.1.5精馏段操作线方程的确定103.1.6精馏段和提馏段气液流量的确定 103.1.7提馏段操作线方程的确定103.1.8逐板计算103.1.9图解法求解理论板数如下图: 123.2实际板层数的确定124精馏塔工艺条件计算124.1操作压强的选择124.2操作温度的计算134.3塔内物料平均分子量、张力、流量及密度的计算134.3.1 密度及流量 134.3.2液相表面张力的确定:144.3.3 液体平均粘度计算154.4塔径的确定 154.4.1精馏段154.4.2提馏段174.5塔有效高度 174.6整体塔高175.塔板主要工艺参数确定185.1溢流装置185.1.1堰长lw 185.1.2出口堰高hw 185.1.3弓形降液管宽度Wd和面积Af 185.1.4降液管底隙高度h0195.2塔板布置及筛孔数目与排列 195.2.1塔板的分块195.2.2边缘区宽度确定 195.2.3开孔区面积Aa计算195.2.4筛孔计算及其排列206.筛板的力学检验206.1塔板压降206.1.1干板阻力h c计算206.1.2气体通过液层的阻力Hl计算216.1.4气体通过每层塔板的液柱高h p21 6.2 筛板塔液面落差可忽略 216.3液沫夹带216.4漏液226.5液泛227.塔板负荷性能图227.1漏液线227.2液沫夹带线 237.3液相负荷下限线247.4液相负荷上限线247.5液泛线247.6操作弹性258. 辅助设备及零件设计268.1塔顶冷凝器(列管式换热器)268.1.1方案Ⅰ:垂直管 268.1.2方案Ⅱ:水平管 298.2各种管尺寸的确定308.2.1进料管308.2.2釜残液出料管308.2.3回流液管318.2.4再沸器蒸汽进口管318.2.5 塔顶蒸汽进冷凝器出口管318.2.6冷凝水管328.3冷凝水泵329.设计结果汇总3310. 参考文献及设计手册35四.设计感想35一.前言1.精馏与塔设备简介蒸馏是分离液体混合物的一种方法,是传质过程中最重要的单元操作之一,蒸馏的理论依据是利用溶液中各组分蒸汽压的差异,即各组分在相同的压力、温度下,其探发性能不同(或沸点不同)来实现分离目的。

目录1 绪论 (4)1.1 设计依据 (4)1.2 技术来源 (4)1.3 设计内容 (4)1.4 工艺流程图 (5)1.5 工艺条件 (5)1.6 塔型选择 (6)2 主要塔设备的工艺计算 (6)2.1 精馏塔物料衡算 (6)2.1.1 全塔物料衡算 (6)2.1.2 塔顶、塔底产品及原料液的平均摩尔质量 (7)2.2 精馏塔工艺条件及有关物性数据计算 (7)2.2.1 压强 (7)2.2.2 温度 (7)2.2.3 密度 (8)2.2.4 混合液体表面张力 (10)2.2.5 混合物黏度 (11)2.2.6 相对挥发度 (11)2.3 精馏塔理论塔板及有关数据计算 (12)2.3.1 最小回流比的确定 (12)2.3.2 理论塔板数的计算(采用简捷法) (12)2.3.3 实际塔板数的确定 (13)2.3.4 精馏段操作数据计算 (14)2.3.5 提馏段操作数据计算 (14)3 塔体主要尺寸的计算及布置 (15)3.1 塔径的计算 (15)3.1.1 精馏段塔径的计算 (15)3.1.2 提馏段塔径的计算 (16)3.2 塔高的计算 (17)3.2.1 塔顶空间高度 (17)3.2.2 塔板间距 (17)3.2.3 进料段空间高度 (17)3.2.4 塔底空间高度 (17)3.2.5 开有手孔的塔板间距 (18)3.2.6 塔体总高度 (18)4 塔板主要工艺尺寸的计算及布置 (18)4.1 溢流装置计算 (18)4.1.1 溢流堰高度的计算 (19)4.1.2 降液管的宽度与降液管的面积 (19)4.1.3降液管底隙高度 (20)4.2 塔板布置 (20)4.2.1 边缘区宽度及安定区宽度 (21)4.2.2 开孔区面积 (21)4.2.3 筛孔数目与开孔率 (21)5 塔板的流体力学验算 (22)5.1 塔板压降 (22)5.1.1 干板压降相当的液柱高度 (22)5.1.2 气体通过液层阻力 (23)5.1.3 克服液体表面张力压降相当的液柱高度 (24)5.1.4 塔板压降 (24)5.2 液面落差 (24)5.3 液面夹带 (24)5.4 漏液 (25)5.5 液泛 (25)6 塔板负荷性能图 (26)6.1 漏液线 (26)6.1.1 精馏段漏液线方程 (26)6.1.2 提馏段漏液线方程 (26)6.2 液沫夹带线 (26)6.2.1 精馏段液沫夹带方程 (26)6.2.2 提馏段液沫夹带方程 (27)6.3 液相负荷下限线 (27)6.4 液相负荷上限线 (27)6.5 液泛线 (28)6.5.1 精馏段液泛线方程 (28)6.5.2 提馏段液泛线方程 (29)6.6 作图校核 (29)6.6.1 精馏段筛板负荷曲线图 (29)6.6.2 提馏段筛板负荷曲线图 (30)7 筛板塔的工艺设计计算结果概览表 (31)8 主要附属设备的设计及热量衡算 (32)8.1 再沸器的选择 (32)8.1.1 热量衡算 (32)8.1.2 再沸器的选择 (33)8.2 冷凝器的选择 (33)8.3 馏出液冷却器的选择 (34)8.4 输送泵的选取 (34)8.4.1 料液输送泵的选型 (34)8.4.2 釜液泵的选型 (35)8.4.3 馏液冷却泵的选型 (35)9 塔体结构及次要附属设备的设计 (35)9.1 接管的尺寸及选择 (35)9.1.1 进料管 (35)9.1.2 塔顶蒸汽出口管 (35)9.1.3 回流管管径 (36)9.1.4 塔釜出料液管 (36)9.1.5 塔底至再沸器的接管管径 (36)9.1.6 再沸器返塔连接管管径 (36)9.1.7 法兰的选择[5] (36)9.2 筒体与封头 (37)9.2.1 筒体 (37)9.2.2 封头[5] (37)9.2.3 支座的设计[5] (37)9.2.4除沫器设计 (37)9.2.5 手孔 (37)10 设计心得 (38)11 参考文献 (39)1 绪论乙醇—水是工业上最常见的溶剂,也是非常重要的化工原料之一,是无色、无毒、无致癌性、污染性和腐蚀性小的液体混合物。

第一章概述精馏是分离过程中的重要单元操作之一,所用设备主要包括精馏塔及再沸器和冷凝器。

1.精馏塔精馏塔是一圆形筒体,塔内装有多层塔板或填料,塔中部适宜位置设有进料板。

两相在塔板上相互接触时,液相被加热,液相中易挥发组分向气相中转移;气相被部分冷凝,气相中难挥发组分向液相中转移,从而使混合物中的组分得到高程度的分离。

简单精馏中,只有一股进料,进料位置将塔分为精馏段和提馏段,而在塔顶和塔底分别引出一股产品。

精馏塔内,气、液两相的温度和压力自上而下逐渐增加,塔顶最低,塔底最高。

本设计为筛板塔,筛板的突出优点是结构简单、造价低、塔板阻力小且效率高。

但易漏液,易堵塞。

然而经长期研究发现其尚能满足生产要求,目前应用较为广泛。

2.再沸器作用:用以将塔底液体部分汽化后送回精馏塔,使塔内气液两相间的接触传质得以进行。

本设计采用立式热虹吸式再沸器,它是一垂直放置的管壳式换热器。

液体在自下而上通过换热器管程时部分汽化,由在壳程内的载热体供热。

立式热虹吸特点:▲循环推动力:釜液和换热器传热管气液混合物的密度差。

▲结构紧凑、占地面积小、传热系数高。

▲壳程不能机械清洗,不适宜高粘度、或脏的传热介质。

▲塔釜提供气液分离空间和缓冲区。

3.冷凝器(设计从略)用以将塔顶蒸气冷凝成液体,部分冷凝液作塔顶产品,其余作回流液返回塔顶,使塔内气液两相间的接触传质得以进行,最常用的冷凝器是管壳式换热器。

第二章方案流程简介1.精馏装置流程精馏就是通过多级蒸馏,使混合气液两相经多次混合接触和分离,并进行质量和热量的传递,使混合物中的组分达到高程度的分离,进而得到高纯度的产品。

流程如下:原料(丙稀和丙烷的混合液体)经进料管由精馏塔中的某一位置(进料板处)流入塔内,开始精馏操作;当釜中的料液建立起适当液位时,再沸器进行加热,使之部分汽化返回塔内。

气相沿塔上升直至塔顶,由塔顶冷凝器将其进行全部或部分冷凝。

将塔顶蒸气凝液部分作为塔顶产品取出,称为馏出物。