埃斯顿电机选型计算公式

- 格式:pdf

- 大小:240.05 KB

- 文档页数:16

电机计算公式大全

在电机的计算中,常见的公式包括:

1.电机功率(P)计算公式:

P = V × I

其中,V为电压,单位为伏特(V);I为电流,单位为安培(A)。

2.电机转矩(T)计算公式:

T = K × I × φ

其中,K为定子齿槽数与极对数的比值;I为电流,单位为安培(A);φ为磁通量,单位为韦伯(Wb)。

3.电机转速(n)计算公式:

n = (60 × f) / p

其中,f为电源频率,单位为赫兹(HZ);p为电机极对数。

4.电机效率(η)计算公式:

η = (Pout / Pin) × 100%

其中,Pout为电机输出功率,单位为瓦特(W);Pin为电机输入功率,单位为瓦特(W)。

5.电机绕组数(Z)计算公式:

Z = Kv × Zp

其中,Kv为柱绕组渡漂零时的电枢极低估绕组数;Zp为为正副级间绕组数之积。

此外,根据电机类型和应用领域的不同,还有许多其他的电机计算公式和关系式,例如直流电机、异步电机和步进电机等。

具体计算公式和拓展内容可以根据具体情况和需求进行研究和学习。

电机选型计算公式总结功率:P=FV(线性运动)T=9550P/N(旋转运动)P——功率——WF——力——NV——速度——m/sT——转矩——N.M速度:V=πD N/60X1000D——直径——mmN——转速——rad/min加速度:A=V/tA——加速度——m/s2t——时间——s力矩:T=FL惯性矩:T=JaL——力臂——mm(圆一般为节圆半径R)J ——惯量——kg.m2 a ——角加速度——rad/s21. 圆柱体转动惯量(齿轮、联轴节、丝杠、轴的转动惯量)82MD J =对于钢材:341032-⨯⨯=gLrD J π)(1078.0264s cm kgf L D ⋅⋅⨯-M-圆柱体质量(kg); D-圆柱体直径(cm); L-圆柱体长度或厚度(cm); r-材料比重(gf /cm 3)。

2. 丝杠折算到马达轴上的转动惯量:2i Js J =(kgf·c m·s 2)J s (kgf·c m·s 2); i-降速比,12z z i =3. 工作台折算到丝杠上的转动惯量g w22⎪⎭⎫ ⎝⎛⋅=n v J π gw2s 2⎪⎭⎫ ⎝⎛=π (kgf·c m·s 2)角加速度a=2πn/60tv -工作台移动速度(cm/min); n-丝杠转速(r/min); w-工作台重量(kgf);g-重力加速度,g = 980cm/s 2; s-丝杠螺距(cm)2. 丝杠传动时传动系统折算到驱轴上的总转动惯量:())s cm (kgf 2g w 122221⋅⋅⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫⎝⎛+++=πs J J iJ J S tJ 1-齿轮z 1及其轴的转动惯量; J 2-齿轮z 2的转动惯量(kgf ·cm ·s 2);J s -丝杠转动惯量(kgf ·cm ·s 2); s-丝杠螺距,(cm);w-工件及工作台重量(kfg).5. 齿轮齿条传动时折算到小齿轮轴上的转动惯量2gw R J =(kgf ·c m·s 2R-齿轮分度圆半径(cm); w-工件及工作台重量(kgf)6. 齿轮齿条传动时传动系统折算到马达轴上的总转动惯量⎪⎪⎭⎫ ⎝⎛++=2221g w 1R J i JJ tJ 1,J 2-分别为Ⅰ轴,Ⅱ轴上齿轮的转动惯量(kgf ·c m·s 2);R-齿轮z 分度圆半径(cm);w-工件及工作台重量(kgf)。

电机选型计算公式1.功率计算公式:功率(P)=扭矩(T)×角速度(ω)其中,功率单位为瓦特(W),扭矩单位为牛顿·米(Nm),角速度单位为弧度/秒(rad/s)。

2.转速计算公式:转速(n)=60×角速度(ω)÷(2×π)其中,转速单位为转/分钟(rpm),角速度单位为弧度/秒(rad/s),π取近似值3.143.扭矩计算公式:扭矩(T)=力(F)×杠杆臂长(r)其中,扭矩单位为牛顿·米(Nm),力单位为牛顿(N),杠杆臂长单位为米(m)。

4.电机转矩计算公式:电机转矩(Tm)= (9.81 × p × η × Fr)÷ (ηm × nm)其中,电机转矩单位为牛顿·米(Nm),重力加速度取9.81m/s²,压力系数(p)为1.2,机械效率(η)为机械传动系统的效率,Fr为所需要的负载力,电机效率(ηm)为电机的效率,机械效率和电机效率通常取0.85-0.925.电机电压计算公式:电机电压(V)=(Rm+Rl)×Im×K其中,电机电压单位为伏特(V),电机内部电阻(Rm)和线圈电阻(Rl)的单位为欧姆(Ω),电机电流(Im)的单位为安培(A),K为系数,通常取1.1-1.2这些公式仅为一般的电机选型计算公式,实际选型过程中还需要考虑其他因素,如电机的额定功率、额定电流、效率曲线等。

同时还需要根据具体的负载要求来确定电机需要的额外特性,如启动转矩、过载能力等。

因此,在进行电机选型计算时,最好参考电机制造商的技术手册和相关标准,以确保选型的准确性和可靠性。

电机选型计算公式详解1. 额定功率计算公式额定功率是指电机在额定工况下所能输出的功率。

一般情况下,额定功率可以通过以下公式计算:额定功率(kW)= 转矩(N·m)× 转速(rpm)÷ 9550。

其中,转矩可通过负载的要求来确定,转速则取决于电机的设计和工作条件。

由于转矩和转速单位不同,需要进行单位换算,将转速换算为弧度每秒。

2. 转矩计算公式转矩是电机输出的力矩,是电机选型中一个重要的参数。

转矩的大小取决于负载的要求和工作条件。

一般情况下,转矩可以通过以下公式计算:转矩(N·m)= 功率(kW)× 9550 ÷ 转速(rpm)。

其中,功率单位需要转换为千瓦,转速单位需要转换为弧度每秒。

3. 转速计算公式转速是电机旋转的速度,也是电机选型中需要考虑的一个重要参数。

一般情况下,转速可以通过以下公式计算:转速(rpm)= 频率(Hz)× 60 ÷ 极对数。

其中,频率是供电频率,极对数是电机的极数。

需要注意的是,该公式只适用于同步电机,而异步电机的转速会受到负载和电压等因素的影响。

4. 额定电流计算公式额定电流是指电机在额定工况下所需的电流大小。

一般情况下,额定电流可以通过以下公式计算:额定电流(A)= 额定功率(kW)× 1000 ÷ (3 × 额定电压(V)× 功率因数)。

其中,额定功率、额定电压和功率因数可以根据具体的需求确定。

以上是电机选型中常用的几个计算公式。

在实际应用中,根据具体的需求和条件,还可以使用其他的计算公式来进行电机选型。

选型过程中,除了考虑公式计算得到的参数外,还需要考虑负载要求、工作环境、电机的可靠性等因素。

因此,在进行电机选型时,不仅要熟悉计算公式,还需要综合考虑多个因素,从而选出最合适的电机型号和参数。

电机选型计算公式是进行电机选型的基础,可以根据具体的需求和工作条件,计算出电机的额定功率、转速、转矩等参数。

附录1:根据负载条件选用电机电机轴上有两种负载,一种是转矩负载,另一种是惯量负载。

选用电机时,必须准确计算这些负载,以便确保满足如下条件:§(1). 当机床处于非切削工作状态时,在整个速度范围内负载转矩应小于电机的连续额定转矩。

如果在暂停或以非常低的速度运行时,由于摩擦系数增大,使得负载转矩增大并超过电机的额定转矩,电机有可能出现过热。

另一方面,在高速运行时,如果受粘滞性影响,而使转矩增大且超过额定转矩,由于不能获得足够的加速转矩,加速时间常数有可能大大增加。

§(2). 最大切削转矩所占时间(负载百分比即“ON ”时间)满足所期望的值。

§(3). 以希望的时间常数进行加速。

一般来说,负载转矩有助于减速,如果加速不成问题,以同一时间常数进行减速亦无问题。

加速检查按以下步骤进行。

(I)假设电机轴按照NC 或位控所确定的ACC/DEC 方式进行理想的运动来得到加速速率。

(II)用加速速率乘以总惯量(电机惯量+负载惯量)计算出加速转矩。

(III)将负载转矩(摩擦转矩)与加速转矩相加求得电机轴所需转矩。

(IV)需要确认,第(III)项中的转矩应小于电机的转矩(最大连续转矩),同时,小于伺服放大器电流限制回路所限制的转矩。

第(II)项中的加速转矩由下式来计算。

A.对于线性加速情况()()()T N t J J e N N t K e a m am l K t r M a s K t s as a =⨯⨯+-=-⋅-⎧⎨⎩⎫⎬⎭-⋅-⋅60211111π式中:T a : 加速转矩(Kg ·Cm )N M : 快速进给时的电机速度(rpm ) t a: 加速时间(sec ) J m: 电机惯量(Kg ·Cm ·S 2)J l : 负载惯量(Kg ·Cm ·S 2)N r: 加速转矩减小时的始点(不同于Nm)(rpm ) K s: 伺服位置环增益(Sec -1)B. 对于指数加减速情况图中:T N t J J m lm l 06021=⨯⨯+π()K K s ≠时,K t e e=1, a K K e s =T Na m =60()⨯⨯⨯+-211πa K J J a s m lN N a r m aa =-⎛⎝ ⎫⎭⎪-11K K s =时,()T N Ke J J a m e M l =⨯⨯+602π, 式中,e =2718. N N e N r m m =-⎛⎝ ⎫⎭⎪=110632.C.指令速度突加情况()T t J J a m s m l =⨯⨯+602π 式中,t K s s=1§(4). 快进频率:一般来讲,在正常切削加工中,此项不成问题,但对于特殊加工设备来说(如冲压、钻床、激光加工、包装机械等),要求频繁快速进给,此时,需要检查是否由于频繁加、减速而使电机过热。

功率: P=FV(线性运动)T=9550P/N( 旋转运动 )P——功率—— WF——力—— NV——速度—— m/sT——转矩——速度: V=πD N/60X1000D——直径—— mmN——转速—— rad/min加速度: A=V/tA——加速度—— m/s2t ——时间—— s力矩: T=FL惯性矩: T=JaL——力臂—— mm(圆一般为节圆半径 R)J——惯量——a——角加速度—— rad/s21.圆柱体转动惯量 ( 齿轮、联轴节、丝杠、轴的转动惯量 )D LMD 2 D-圆柱体直径 (cm) ;J M8 L- 圆柱体长度或厚度 (cm) ;rD 4 L对于钢材: 3J 10r- 材料比重 (gf /cm 3) 。

32g0.78D 4 L 10 6 (kgf cm s2 )M-圆柱体质量 (kg) ;2.丝杠折算到马达轴上的转动惯量:Js 22 2 2 S (kgf · cm·s) ;JJ ) Z J2i i J1z2 i- 降速比,i1 z1ZJ s–丝杠转动惯量3.工作台折算到丝杠上的转动惯量2 Vv w WJn g v- 工作台移动速度 (cm/min) ;2s 2 n- 丝杠转速 (r/min) ;w 22 g (kgf · cm·s)w-工作台重量 (kgf) ;g- 重力加速度, g = 980cm/s 2;角加速度 a=2πn/60ts- 丝杠螺距 (cm)2.丝杠传动时传动系统折算到驱轴上的总转动惯量:1 w s 2J2- 齿轮 z2的转动惯量J t J1 J2 J S (kgf cm s2 )i 2 g 2 (kgf ·cm· s2 ) ;Z2 J2 W J s- 丝杠转动惯量 (kgf ·cm·s2) ;M i J1 J S s- 丝杠螺距, (cm) ;Z1w-工件及工作台重量 (kfg).J1- 齿轮 z1及其轴的转动惯量;5.齿轮齿条传动时折算到小齿轮轴上的转动惯量wR 2 2)J (kgf ·cm·sg R R-齿轮分度圆半径 (cm);w-工件及工作台重量 (kgf)6.齿轮齿条传动时传动系统折算到马达轴上的总转动惯量J t J1 1 J 2 w R2i 2 gJ2 ⅡWM J1 ZⅠZJ1,J2- 分别为Ⅰ轴,2 Ⅱ轴上齿轮的转动惯量 (kgf ·cm·s) ;R-齿轮 z 分度圆半径 (cm) ;w-工件及工作台重量 (kgf)。

电机选型计算方法电机选型是指根据机械系统的要求和工作条件,确定适合该系统的电机的功率、转速、电压等参数的过程。

电机选型的准确性对于确保机械系统的正常工作至关重要。

本文将介绍电机选型的基本原理和常用的计算方法。

1.确定负载特性在进行电机选型之前,首先需要确定机械系统的负载特性,即负载的转矩和转速变化情况。

负载转矩通常可以分为恒转矩负载和变转矩负载两种。

恒转矩负载指负载的转矩在工作过程中保持不变,如风扇、泵等。

变转矩负载指负载的转矩在工作过程中随着负载状态的改变而变化,如压缩机、起重机等。

将负载的特性曲线绘制出来,可以为后续的电机选型提供重要的依据。

2.确定功率需求根据机械系统的工作要求和负载特性,确定电机的功率需求。

功率需求通常可以通过以下公式计算得到:功率=转矩×转速对于恒转矩负载,功率需求为负载的转矩乘以额定转速。

对于变转矩负载,功率需求为负载转矩与转速的乘积的最大值加上一定的安全裕度。

3.确定电机类型根据功率需求和负载特性,确定适合的电机类型。

常见的电机类型包括直流电机、交流异步电机和交流同步电机。

直流电机适用于需要精确控制转矩和转速的应用场景。

交流异步电机是最常用的电机类型,适用于大多数工业和家用电器。

交流同步电机适用于精密位置控制和高效能转矩传递的应用场景。

4.确定额定转速和额定电压根据电机类型、功率需求和负载特性,确定电机的额定转速和额定电压。

额定转速指在额定电压下,电机可以稳定运行的转速。

额定电压通常由供电系统决定,同时考虑电机的起动和运行电流,确定合适的额定电压。

5.确定安全裕度和效率要求在进行电机选型时,还需要考虑安全裕度和效率要求。

安全裕度通常根据实际工作条件、负载特性和电机的可靠性要求确定。

效率要求通常指电机的额定效率,即在额定负载下,电机的输出功率与输入功率之比。

6.选型计算综合考虑以上因素,进行电机选型的计算。

根据负载的功率需求和转速变化情况,根据电机的功率特性曲线和效率曲线,选择合适的电机型号。

伺服电机技术解答三相交流永磁同步伺服电机简称交流伺服电机(AC server motor)或伺服电机,由于它具有高响应、高精度、运行平稳、恒转矩输出、能过载、低噪声、结构简介、可靠性高、免维护等优点,是目前旋转电机中最佳的控制电机。

本章以EDB驱动器和其配套伺服电机为例,简述伺服电机在应用中的有关问题及注意事宜,其原则和方法同样适用于其它型号的驱动器配伺服电机。

伺服电机选型:伺服电机的选型是多个因素综合考虑、合理选择的过程,一般应着重注意这几个参数的选择:电机的额定转矩、电机运行的最高转速、负载惯量及电机转子惯量、加减速时所需要的过载能力、电机起停频率等。

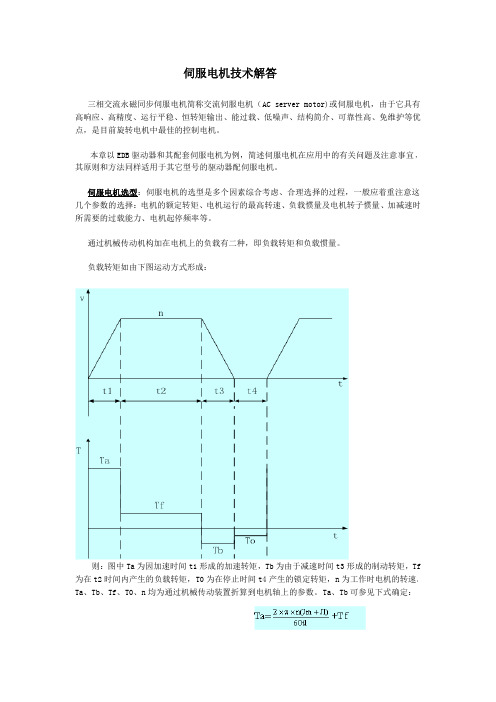

通过机械传动机构加在电机上的负载有二种,即负载转矩和负载惯量。

负载转矩如由下图运动方式形成:则:图中Ta为因加速时间t1形成的加速转矩,Tb为由于减速时间t3形成的制动转矩,Tf 为在t2时间内产生的负载转矩,T0为在停止时间t4产生的锁定转矩,n为工作时电机的转速。

Ta、Tb、Tf、T0、n均为通过机械传动装置折算到电机轴上的参数。

Ta、Tb可参见下式确定:式中:Jm—电机转子惯量(),Jl—折算到电机轴上的负载惯量(),t单位:sec,n单位:rpm,Ta、Tf单位:Nm。

由下式确定一个周期电机转矩的均方根值:确定预选电机的额定转矩大于Trms值;确定预选电机的额定转速大于实际运行的最高转转速;其过载转矩大于Ta、Tb中最大值,即可选定伺服电机。

加在电机轴上的负载惯量,对伺服电机的灵敏度及快速移动、精确定位有很大的影响。

较大的负载惯量,当指令速度发生变化时,电机达到指令速度的时间会较长;多轴同时运动时,会使形成的轨迹偏离指令轨迹过大,造成较大的误差。

所以,选择机械传动机械,使折算到电机轴上的负载惯量合适,是伺服电机选型中重要的过程。

机械传动不仅要满足脉冲当量、转矩(功率)放大等技术要求,更要注重负载惯量与电机的适配。

负载惯量是否与电机相适配的标准,是指负载惯量折算到电机轴上的负载惯量Jl,其数值与电机转子惯量的倍数关系。

电机选型计算范文

首先,要确定机械系统的工作需求,即需要提供的转速和扭矩。

转速通常由工作速度决定,扭矩由负载特性决定。

根据这些需求,可以计算出所需的输出功率。

功率的计算公式为:功率(P)=扭矩(T)*角速度(ω)。

然后,要考虑工作环境的要求。

工作环境中可能存在的因素有温度、湿度、灰尘等。

根据这些因素,选择适合的外壳材质和防护等级。

例如,在恶劣的环境中,可能需要选择防尘、防水等级较高的电机。

接下来,要考虑电源供应的情况。

根据电源电压和频率,选择适合的电机型号。

一般来说,电机的额定电压和频率应与电源相匹配。

同时,还要考虑额定转速和额定功率是否满足系统的需求。

除了以上的考虑因素,还有其他一些参数也需要考虑。

例如,额定效率是指电机在额定负载下的功率输出所占的比例,一般应选择高效率的电机,以节约能源。

此外,还可以考虑电机的尺寸和重量,以确保其能够适应机械系统的安装要求。

综上所述,电机选型计算需要综合考虑工作需求、工作环境、电源供应等多个因素,并选择合适的电机型号和规格。

通过合理的选型计算,可以确保电机在工作中能够稳定可靠地提供所需的动力输出。

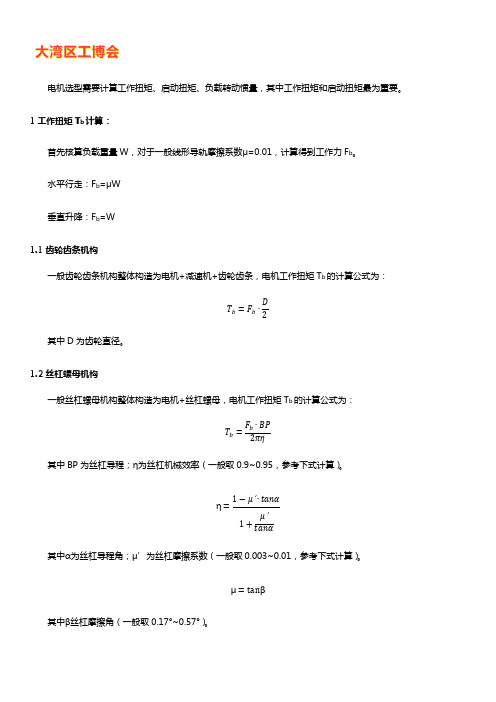

电机选型需要计算工作扭矩、启动扭矩、负载转动惯量,其中工作扭矩和启动扭矩最为重要。

1工作扭矩T b 计算:首先核算负载重量W ,对于一般线形导轨摩擦系数μ=0.01,计算得到工作力F b 。

水平行走:F b =μW垂直升降:F b =W1.1齿轮齿条机构一般齿轮齿条机构整体构造为电机+减速机+齿轮齿条,电机工作扭矩T b 的计算公式为:T b =F b ∙D 2其中D 为齿轮直径。

1.2丝杠螺母机构一般丝杠螺母机构整体构造为电机+丝杠螺母,电机工作扭矩T b 的计算公式为:T b =F b ∙BP 2πη其中BP 为丝杠导程;η为丝杠机械效率(一般取0.9~0.95,参考下式计算)。

η=1−μ′∙tanα1+μ′tanα其中α为丝杠导程角;μ’为丝杠摩擦系数(一般取0.003~0.01,参考下式计算)。

μ=tan β其中β丝杠摩擦角(一般取0.17°~0.57°)。

2启动扭矩T计算:启动扭矩T为惯性扭矩T a和工作扭矩T b之和。

其中工作扭矩T b通过上一部分求得,惯性扭矩T a由惯性力F a 大小决定:F a=W∙a其中a为启动加速度(一般取0.1g~g,依设备要求而定,参考下式计算)。

a=v t其中v为负载工作速度;t为启动加速时间。

T a计算方法与T b计算方法相同。

3 负载转动惯量J计算:系统转动惯量J总等于电机转动惯量J M、齿轮转动惯量J G、丝杠转动惯量J S和负载转动惯量J之和。

其中电机转动惯量J M、齿轮转动惯量J G和丝杠转动惯量J S数值较小,可根据具体情况忽略不计。

下面详述负载转动惯量J 的计算过程。

将负载重量换算到电机输出轴上转动惯量,常见传动机构与公式如下:J=W×(BP2×103)2×(1GL)2J:电机输出轴转动惯量(kg·m2)W:可动部分总重量(kg)BP:丝杠螺距(mm)GL:减速比(≥1,无单位)J=W×(D2×103)2×(1GL)2J:电机输出轴转动惯量(kg·m2)W:可动部分总重量(kg)D:小齿轮直径(mm)链轮直径(mm)GL:减速比(≥1,无单位)J=(J1+W×(L103)2)×(1GL)2J:电机输出轴转动惯量(kg·m2)J1:转盘的转动惯量(kg·m2)W:转盘上物体的重量(kg)L:物体与旋转轴的距离(mm)GL:减速比(≥1,无单位)4 电机选型总结电机选型中需引入安全系数,一般应用场合选取安全系数S=2。

计算必要转矩:输送带起动时所需的转矩为最大。

先计算起动时的必要转矩。

滑动部的摩擦力F,F=μm·g=×20×=[N]负载转矩T L=F·D/2·η+×100×10-3)/(2×=[N·m]此负载转矩为减速箱输出轴的数值,因此需换算成电机输出轴的数值。

电机输出轴的必要转矩T MT M=T L/i·ηG=(60×=[N·m]=[mN·m](减速箱的传导效率ηG=)按使用电源电压波动(220V±10%)等角度考虑,设定安全率为2倍。

×2≈165[mN·m]起动转矩为165mN·m以上的电机,可参阅标准电机型号/性能表来选择。

电机:90YS40GV22,再选用可与90YS40GV22组合的减速箱90GK60H。

④确认负载惯性惯量:皮带·工作物的惯性惯量J m1=m1×(πM ·π·D)/60·i=(1750×π×100)/(60×60) =[mm/s]×D/ 2π)2=20×(π×100×10-3/2π)2=500×10-4[kg·m2]滚轮的惯性惯量J m2=1/8×m2×D2=1/8×1×(100×10-3)2=×10-4[kg·m2]减速箱输出轴的全负载惯性惯量J=500×10-4+×10-4×2=525×10-4[kg·m2]此处90GK60H的容许负载惯性惯量请参阅前述数据。

J G=×10-4×602=2700×10-4[kg·m2]因J>J G,即负载惯性惯量为容许值以下,故可以使用。

电机选型-总结版电机选型需要计算工作扭矩、启动扭矩、负载转动惯量,其中工作扭矩和启动扭矩最为重要。

1工作扭矩T b 计算:首先核算负载重量W ,对于一般线形导轨摩擦系数μ=0.01,计算得到工作力F b 。

水平行走:F b =μW 垂直升降:F b =W 1.1齿轮齿条机构一般齿轮齿条机构整体构造为电机+减速机+齿轮齿条,电机工作扭矩T b 的计算公式为:T b =F b ∙D2其中D 为齿轮直径。

1.2丝杠螺母机构一般丝杠螺母机构整体构造为电机+丝杠螺母,电机工作扭矩T b的计算公式为:T b =F b ∙BP 2πη其中BP 为丝杠导程;η为丝杠机械效率(一般取0.9~0.95,参考下式计算)。

η=1−μ′∙tanα1+μ′tanα其中α为丝杠导程角;μ’为丝杠摩擦系数(一般取0.003~0.01,参考下式计算)。

μ=tanβ其中β丝杠摩擦角(一般取0.17°~0.57°)。

2启动扭矩T计算:启动扭矩T为惯性扭矩T a和工作扭矩T b之和。

其中工作扭矩T b 通过上一部分求得,惯性扭矩T a由惯性力F a大小决定:F a=W∙a其中a为启动加速度(一般取0.1g~g,依设备要求而定,参考下式计算)。

a=v t其中v为负载工作速度;t为启动加速时间。

T a计算方法与T b计算方法相同。

3 负载转动惯量J计算:系统转动惯量J总等于电机转动惯量J M、齿轮转动惯量J G、丝杠转动惯量J S和负载转动惯量J之和。

其中电机转动惯量J M、齿轮转动惯量J G和丝杠转动惯量J S数值较小,可根据具体情况忽略不计,如需计算请参考HIWIN丝杠选型样本。

下面详述负载转动惯量J的计算过程。

将负载重量换算到电机输出轴上转动惯量,常见传动机构与公式如下:J=W×(BP2×103)2×(1GL)2J:电机输出轴转动惯量(kg·m2)W:可动部分总重量(kg)BP:丝杠螺距(mm)GL:减速比(≥1,无单位)J=W×(D2×103)2×(1GL)2J:电机输出轴转动惯量(kg·m2)W:可动部分总重量(kg)D:小齿轮直径(mm)链轮直径(mm)GL:减速比(≥1,无单位)J=(J1+W×(L103)2)×(1GL)2J:电机输出轴转动惯量(kg·m2)J1:转盘的转动惯量(kg·m2)W:转盘上物体的重量(kg)L:物体与旋转轴的距离(mm)GL:减速比(≥1,无单位)4 电机选型总结电机选型中需引入安全系数,一般应用场合选取安全系数S=2。

电机选型计算公式电机功率的选取是基于负载工作的力矩和转速要求。

一般情况下,负载工作的力矩与电机的输出功率成正比,因此需要根据负载的力矩特性来选取电机的输出功率。

计算公式如下:功率(P)=力矩(T)×转速(n)/9550其中,功率单位为瓦(W),力矩单位为牛顿米(N·m),转速单位为转每分钟(rpm)。

转速可以换算为弧度每秒(rad/s),1 rpm =π/30 rad/s。

根据实际工况需求,选择合适的安全系数,通常为1.2或1.5,得到电机的额定功率。

同时,也需要考虑负载的起动过载和峰值转矩的要求,以确保电机能够满足负载的工作需求。

电机转速的选取取决于负载工作的要求和应用场景。

对于需要精确控制转矩和速度的应用,一般采用变频调速的方式,通过调节电机的输入频率和电压来实现转速的调节。

根据实际应用的转速要求,选择合适的变频器和电机型号。

电机转矩的选取是根据负载的需求和应用场景来确定。

负载的转矩要求可能是连续工作转矩或短时过载转矩,需要根据具体的工况来选择适合的电机转矩。

通常,选择满足负载工作要求的最小转矩。

电机效率的选取是为了提高工作效率,减少能源的浪费。

实际工况中,通常选择高效率的电机能够更好地匹配负载工作要求并达到节能的目的。

电机的额定电流是根据电机额定功率、额定电压和效率来计算。

计算公式如下:额定电流(I)=额定功率(Pn)/(3×额定电压(Un)×效率(η))其中,额定电流单位为安培(A),额定功率单位为瓦(W),额定电压单位为伏特(V),效率为比例值。

根据实际需求和电机类型的不同,选择满足负载要求的最小额定电流。

总结起来,电机选型计算需要根据负载的力矩、转速、效率要求等参数来确定电机功率、转速、转矩和额定电流。

在具体计算时,需要综合考虑工况参数、安全系数以及应用要求,以选择适当的电机型号和规格。