注塑培训-浇口位置的选择

- 格式:pdf

- 大小:523.39 KB

- 文档页数:3

注塑模浇口位置的选择|无锡模具设计培训模具设计时,浇口的位置及尺寸要求比较严格,初步试模之后有时还需修改浇口尺寸。

无论采用什么形式的浇口,其开设的位置对塑件的成型性能及成型质量影响均很大,因此合理选择浇口的开设位置是提高塑件质量的重要环节,同时浇口位置的不同还影响模具结构。

总之,如果要使塑件具有良好的性能与外表,要使塑件的成型在技术上可行、经济上合理,一定要认真考虑浇口位置的选择。

一般在选择浇口位置时,需要根据塑件的结构工艺及特征、成型质量和技术要求,并综合分析塑料熔体在模内的流动特性、成型条件等因素。

下面是由无锡模具设计培训整理的设计浇口时的注意点:(1)尽量缩短流动距离浇口位置的安排应保证塑料熔体迅速和均匀地充填模具型腔,尽量缩短熔体的流动距离,这对大型塑件更为重要。

(2)浇口应开设在塑件壁最厚处当塑件的壁厚相差较大时,若将浇口开设在塑件的薄壁处,这时塑料熔体进入型腔后,不但流动阻力大,而且还易冷却,以致影响了熔体的流动距离,难以保证其充满整个型腔。

另外从补缩的角度考虑,塑件截面最厚的部位经常是塑料熔体最晚固化的地方,若浇口开在薄壁处,则厚壁处极易因液态体积收缩得不到补缩而形成表面凹陷或真空泡。

因此为保证塑料熔体的充模流动性,也为了有利于压力有效地传递和较易进行因液态体积收缩时所需的补料,一般浇口的位置应开设在塑件壁最厚处。

(3)必须尽量减少或避免熔接痕由于成型零件或浇口位置的原因,有时塑料充填型腔时会造成两股或多股熔体的汇合,汇合之处,在塑件上就形成熔接痕。

熔接痕降低塑件的强度,并有损于外观质量,这在成型玻璃纤维增强塑料的制件时尤其严重。

一般采用直接浇口、点浇口、环形浇口等可避免熔接痕的产生。

有时为了增加熔体汇合处的熔接牢度,可以在熔接处外侧设一冷料穴,使前锋冷料引入其内,以提高熔接强度。

在选择浇口位置时,还应考虑熔接痕的方位对塑件质量及强度的不同影响。

(4)应有利于腔中气体的排除要避免从容易造成气体滞留的方向开设浇口。

注塑模具浇口设计原则

注塑模具的浇口设计是影响产品质量的重要因素之一。

一个合理的浇口设计可以有效地避免产品的缺陷,提高生产效率。

基于此,以下是注塑模具浇口设计的原则。

1. 浇口位置

浇口的位置应该尽可能地靠近产品的重心位置,这样可以将塑料熔融物体尽快地注入到模腔中,从而保证产品成型的一致性。

此外,浇口的位置还要考虑到模具的结构,尽可能减少模具加工和装配的难度。

2. 浇口形状

浇口的形状应该尽可能简单,以免产品出现不均匀的缺陷。

同时,为了避免往返注射和多次换料造成的气泡和均匀性问题,浇口的截面积应该尽可能小。

3. 浇口数量

在设计时,应该根据产品尺寸和形状确定浇口数量,以便在生产中保证注塑的均匀性和高效率。

如果使用多个浇口,则应该注意它们的位置和大小,以避免浇口之间发生干涉和影响产品的成型。

4. 浇口尺寸

浇口的尺寸应该根据产品的厚度和形状而定,以确保足够的流量和压力来填充模腔。

如果浇口太小,则可能出现填充缺陷;如果浇口太大,则可能出现气泡和毛边。

5. 浇口设计要考虑塑料材料的物理性质,如黏度和流动性等,以确保塑料的流动和填充速度。

此外,还要考虑注塑设备的能力,以确保浇口的大小和尺寸与设备配合。

怎样选择浇口的位置?浇口的位置对制品质量有直接影响,在确定浇口位置时需遵守以下几个原则。

1、浇口应尽量开设在塑件截面最厚处,这样,浇口处冷却较慢,有利于熔料通过浇口往型腔中补料,故不易出现凹陷等缺陷。

2、浇口的位置应使熔料的流程最短、流向变化最小,能量损失最小,一般浇口处于塑件中心处效果较好。

3、浇口的位置应有利于型腔内气体的排出。

若进入型腔的熔料过早地封闭了排气系统,会使型腔中的气体难以排出,以至影响制品质量,这时,应在熔料到达型腔的最后位置开设排气槽,以利排气。

4、浇口位置应开设在正对型腔壁或粗大型芯的位置,使高速熔料流直接冲击在型腔或型芯壁上,从而改变流向、降低流速,平稳地充满型腔,可消除塑件上明显的熔接痕,避免熔体出现破裂。

5、浇口的数量切忌过多,若从几个浇口进入型腔,产生熔接痕的可能性会大大增加,如无特殊需要,不要设置两个以上浇口。

6、浇口位置应使熔料流从主流道到型腔各处的流程相同或相近,以减少熔接痕的产生。

7、对于有型芯或嵌件的塑件,特别是有细长型芯的筒形塑件,应避免偏心进料,以防型芯弯曲或嵌件移位。

8、浇口的位置应避免引起熔体断裂的现象,当小浇口正对着宽度和厚度很大的型腔时,高速熔料流通过浇口会受到很高的剪切应力,由此产生喷射和蠕动等熔体断裂现象。

而喷射的熔体易造成折叠,使制品上产生波纹痕迹。

9、塑料熔体在通过浇口高速射入型腔时,会产生定向作用,浇口位置应尽量避免高分子的定向作用产生的不利影响,而应利用这种定向作用对塑件产生有利影响。

10、在确定一种模具的浇口位置和数量时,须校核流动比,以保证熔体能充满型腔,流动比是由总流动通道长度与总流动通道厚度之比来确定。

其充许值随熔体的性质、温度、注射压力等不同而变化。

11、对于平板类塑件,由于它易于产生翘曲,变形,这是因为它在各方向上的收缩率不一致而引起,若采用多点浇口,效果要好得多。

12、对于框架式塑件,可按对角设置浇口,可改善因收缩引起的塑件变形。

浇口位置的选择浇口位置与数目对塑件质量的影响较大,选择浇口位置时应遵循如下原则:1、避免塑件上产生缺陷如果浇口的尺寸比较小,同时正对着一个宽度和厚度都比较大的型腔空间,则高速的塑料熔体通过浇口注入型腔时,因受到很高的剪切应力,将产生喷射和蠕动(蛇纹)等熔体破裂现象。

有两种办法克服喷射现象,一是加大浇口断面尺寸,降低熔体流速,从而避免产生喷射;二是采用冲击型浇口(附耳式浇口)。

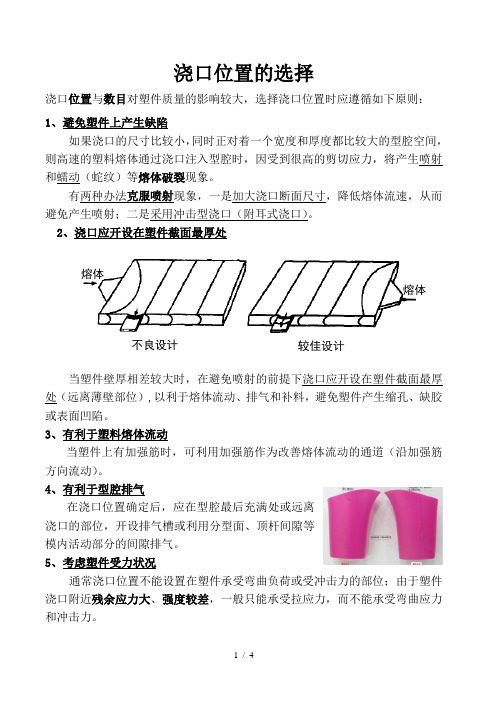

2、浇口应开设在塑件截面最厚处当塑件壁厚相差较大时,在避免喷射的前提下浇口应开设在塑件截面最厚处(远离薄壁部位),以利于熔体流动、排气和补料,避免塑件产生缩孔、缺胶或表面凹陷。

3、有利于塑料熔体流动当塑件上有加强筋时,可利用加强筋作为改善熔体流动的通道(沿加强筋方向流动)。

4、有利于型腔排气在浇口位置确定后,应在型腔最后充满处或远离浇口的部位,开设排气槽或利用分型面、顶杆间隙等模内活动部分的间隙排气。

5、考虑塑件受力状况通常浇口位置不能设置在塑件承受弯曲负荷或受冲击力的部位;由于塑件浇口附近残余应力大、强度较差,一般只能承受拉应力,而不能承受弯曲应力和冲击力。

熔体熔体 不良设计 较佳设计6、增加熔接痕牢度塑料熔体在型腔内的汇合处常会形成熔接痕,导致该处强度降低,浇口位置和数量决定着熔接痕的数量及位置,因此正确选择浇口形式、位置及数量十分重要。

浇口数量增多,熔接痕增多;当流程不长时,不必开设多个浇口,将轮辐式浇口改为盘形浇口,可以消除熔接痕。

此外,还应重视熔接痕的位置,为了增加熔接痕牢度,可以在熔接痕处的外侧开设冷料井,使前锋冷料溢出;对大型框架形塑件,可以增设过渡浇口。

7、流动定向对塑件性能的影响佳 张力 张力夹水纹 浇口 不良 A B CE由于塑料熔体在型腔内流动充模,会造成大分子流动定向,并且总会有一部分保留在塑件内,这就造成塑件各向异性,这是塑件翘曲变形、应力开裂的根本原因。

对于大型平板形塑件,若仅采用一个中心浇口或一个侧浇口,都会造成塑件翘曲变形,若改用多点浇口或平缝式浇口,则可有效地克服这种翘曲变形;平板形塑件翘曲变形的原因在于垂直和平行于流动方向上的收缩率不同所致。

注塑模具浇口位置的选择浇口位置与数目对注塑加工件质盈有极大影响,在选择浇口位景时应遵循如下原则:(1)避免制件上产生喷射等缺陷浇口的尺寸比较小,如果正对着一个宽度和厚度都比较大的充填空间,则高速的塑料熔体通过浇口注人型腔时,将受到很高的剪切应力,会产生喷射和蠕动(蛇形流)等现象,形成塑料制品内部和表面的缺陷。

同时喷射还会使型腔内空气难以排除,造成注塑加工件内有空气泡,甚至在某角落出现焦痕。

避免喷射有两种方法,一是加大浇口截面尺寸,降低熔体流速;二是采用冲击型浇口,改善塑料熔体流动状况。

(2)浇口应开设在注塑加工件截面最厚处当注塑加工件壁厚相差较大时,在避免喷射的前提下,浇口开设在注塑加工件截面最厚处,以利于熔体流动、排气和补料,避免产生缩孔或表面凹陷。

(3)有利于塑料熔体流动当注塑加工件上有加强筋时,可利用加强筋作为改普流动的通道(沿加强筋方向流动),防止注不满。

(4)有利于型腔排气在浇口位置确定后,应在型腔最后充填处或远离浇口的部位,开设排气槽;或利用分型面、推杆间隙等模内的活动部分排气。

图6-19为一盖形注塑加工件,四周壁厚,顶部壁薄,若采用侧浇口,则顶部最后填完,易形成封闭气囊,如图6-19 (a)所示,留下明显的熔接痕或焦痕,改进的办法有增加制品顶部的厚度图6-19 (b),改变浇口的位v图6-19 (c)。

(5)考虑塑件使用时的载荷状况(受力状况)通常浇口位置不能设置在塑件承受弯曲载荷或受冲击力的部位,原因在于塑件浇口附近残余应力大、强度差,一般能承受拉应力,不能承受弯曲应力和冲击力。

(6)减少或避免塑件的熔接痕,增加熔接牢度塑料熔体流动前沿的汇合处常会形成熔接痕,导致该处强度降低。

浇口位置和数量决定着熔接痕的数量及位置,一般说来,浇口数增多,熔接痕增多。

当流程不长时,不必开设多个浇口。

将轮辐式浇口改为盘形浇口,可以消除熔接痕。

此外.还应重视熔接痕的方位,图6-20(a)中,熔接线与小孔在一个方位,大大降低了制品的强度,相比之下,图6-20 (b)浇口位置较为合理。

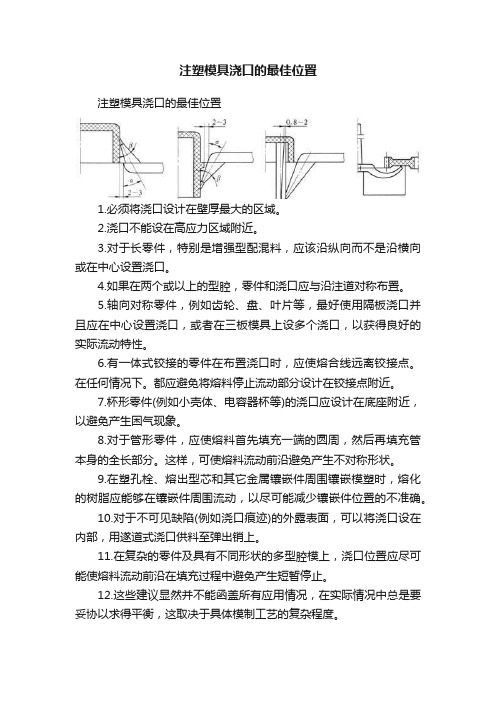

注塑模具浇口的最佳位置

注塑模具浇口的最佳位置

1.必须将浇口设计在壁厚最大的区域。

2.浇口不能设在高应力区域附近。

3.对于长零件,特别是增强型配混料,应该沿纵向而不是沿横向或在中心设置浇口。

4.如果在两个或以上的型腔,零件和浇口应与沿注道对称布置。

5.轴向对称零件,例如齿轮、盘、叶片等,最好使用隔板浇口并且应在中心设置浇口,或者在三板模具上设多个浇口,以获得良好的实际流动特性。

6.有一体式铰接的零件在布置浇口时,应使熔合线远离铰接点。

在任何情况下。

都应避免将熔料停止流动部分设计在铰接点附近。

7.杯形零件(例如小壳体、电容器杯等)的浇口应设计在底座附近,以避免产生困气现象。

8.对于管形零件,应使熔料首先填充一端的圆周,然后再填充管本身的全长部分。

这样,可使熔料流动前沿避免产生不对称形状。

9.在塑孔栓、熔出型芯和其它金属镶嵌件周围镶嵌模塑时,熔化的树脂应能够在镶嵌件周围流动,以尽可能减少镶嵌件位置的不准确。

10.对于不可见缺陷(例如浇口痕迹)的外露表面,可以将浇口设在内部,用遂道式浇口供料至弹出销上。

11.在复杂的零件及具有不同形状的多型腔模上,浇口位置应尽可能使熔料流动前沿在填充过程中避免产生短暂停止。

12.这些建议显然并不能函盖所有应用情况,在实际情况中总是要妥协以求得平衡,这取决于具体模制工艺的复杂程度。

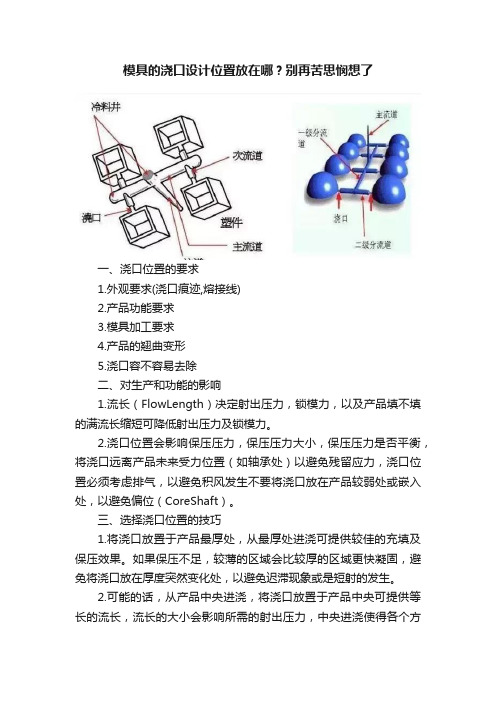

模具的浇口设计位置放在哪?别再苦思悯想了一、浇口位置的要求1.外观要求(浇口痕迹,熔接线)2.产品功能要求3.模具加工要求4.产品的翘曲变形5.浇口容不容易去除二、对生产和功能的影响1.流长(FlowLength)决定射出压力,锁模力,以及产品填不填的满流长缩短可降低射出压力及锁模力。

2.浇口位置会影响保压压力,保压压力大小,保压压力是否平衡,将浇口远离产品未来受力位置(如轴承处)以避免残留应力,浇口位置必须考虑排气,以避免积风发生不要将浇口放在产品较弱处或嵌入处,以避免偏位(CoreShaft)。

三、选择浇口位置的技巧1.将浇口放置于产品最厚处,从最厚处进浇可提供较佳的充填及保压效果。

如果保压不足,较薄的区域会比较厚的区域更快凝固,避免将浇口放在厚度突然变化处,以避免迟滞现象或是短射的发生。

2.可能的话,从产品中央进浇,将浇口放置于产品中央可提供等长的流长,流长的大小会影响所需的射出压力,中央进浇使得各个方向的保压压力均匀,可避免不均匀的体积收缩。

3.浇口(Gate):浇口是一条横切面面积细小的短槽,用以连接流道与模穴。

横切面面积所以要小,目的是要获得以下效果:1)模穴注不久,浇口即冷结2)除水口简易3)除水口完毕,仅留下少许痕迹4)使多个模穴的填料较易控制5)减少填料过多现象设计浇口的方法并无硬性规定,大都是根据经验而行,但有两个基本要素须加以折衷考虑:1.浇口的横切面面积愈大愈好,而槽道之长度则愈短愈佳,以减少塑料通过时的压力损失。

2.浇口须细窄,以便容易冷结及防止过量塑料倒流,故此浇口在流道中央,而它的横切面应尽可能成圆形。

不过,浇口的开关通常是由模件的开关来决定的。

3.浇口尺寸:浇口的尺寸可由横切面积和浇口长度定出,下列因素可决定浇口最佳尺寸:1)胶料流动特性2)模件之厚薄3)注入模腔的胶料量4)熔解温度5)工模温度决定浇口位置时,应紧守下列原则:1.注入模穴各部份的胶料应尽量平均。

2.注入工模的胶料,在注料过程的各阶段,都应保持统一而稳定的流动前线。

1、浇口应设在能使型腔各个角落同时充满的位置。

2、浇口应设置在制品壁厚较厚的部位,使熔体从厚断面流入薄断面,以利于补料。

3、浇口的位置应选择在有利于排除型腔中气体的部位。

4、浇口的位置应选择在能避免制品表面产生熔接痕的部位。

当无法避免熔接痕的产生时,浇口位置的选择应考虑到熔接痕产生的部位是否合适。

5、浇口的设置应避免引起熔体断裂的现象。

6、浇口应设置在制品上最易清除的部位,浇口应设置在不影响制品外观的部位。

7、不要在制品中承受弯曲载荷或冲击载荷的部位设置浇口,因制品浇口附近的强度最差。

8、浇口位置应尽量选择在分型面上,以便于模具加工及浇口的清理。

9、浇口位置距型腔各个部位的距离应尽量一致,并使其流程最短。

10、浇口位置避免塑料在流入型腔时直冲型腔壁、型芯或嵌件,应使塑料能尽快流入型腔的各个部位,以避免型芯或嵌件变形。

总之,浇口位置应易充满胶、不影响外观、有利于排气、有利于去除浇口痕

1。

注塑模具设计之浇口与流道设计

1.浇口设计:

浇口是塑料进入模具腔体的通道,直接影响产品的质量和外观。

浇口设计应遵循以下原则:

1.1浇口的位置应尽量选择在产品的无重要表面或结构上,以减少产品上的痕迹和缺陷。

1.2浇口的形状应尽量简单,以便于注塑成型时的塑料流动,避免气泡和短流等缺陷。

1.3浇口的大小应根据产品的要求确定,过大会导致浇注时间过长,过小会导致注塑过程压力过高。

1.4浇口与产品的交界处应尽量平滑,以减少痕迹和切除时的损耗。

1.5浇口的数量应尽量减少,多个浇口可能导致注塑不平衡,造成产品尺寸不一致。

2.流道设计:

流道是浇口与模具腔体之间的连接通道,它将塑料从浇口引导到模具腔体中。

流道设计应遵循以下原则:

2.1流道的形状应尽量简单,避免过多的转弯或急角,以减少流动阻力和塑料流动不均匀导致的缺陷。

2.2流道的长度应尽量短,以减少注塑周期和塑料的凝结时间。

2.3流道的截面积应逐渐减小,以确保塑料在流道中均匀流动,避免气泡的产生。

2.4流道与模具腔体的接头处应尽量平滑,避免塑料流动时的冲击和挤压,以减少产品上的痕迹和缺陷。

总结起来,注塑模具设计中的浇口与流道设计需要考虑产品的要求、材料的特性和注塑工艺的要求等多个因素,以使得产品的质量达到最佳状态。

在实际设计中,需要结合实际情况进行调整和优化,不断改进和提高设计水平。

浇口位置的选择和应用浇注系统是塑模设计中一重要环节,常分为普通和无流道浇注系统.它跟所用塑料产品形状,尺寸,机台,分模面有密切关系.设计时注意以下原则:1. 流道尽量直,尽量短,减少弯曲,光洁度在Ra=1.6—0.8um之间2. 考虑模具穴数,按模具型腔布局设计,尽量与模具中心线对称.3. 当产品投影面积较大时,避免单面开设浇口,以防注射受力不均.4. 浇口位置应去除方便,在产品上不留明显痕迹,不影响产品外观.5. 主流道设计时,避免塑料直接冲击小型芯或小镶件,以免产生弯曲或折断.6. 主流道先预留加工或修正余量,以便保证产品精度.主流道設計主流道是连接机台喷嘴至分流道入口处之间的一段通道,是塑料进入模具型腔时最先经过的地方.其尺寸,大小与塑料流速和充模时间长短有密切关系.太大造成回收冷料过多,冷却时间增长,包藏空气增多.易造成气泡和组织松散,极易产生过流和冷却不足;如流径太小,热量损失增大,流动性降低,注射压力增大,造成成型困难.一般情況下,主流道会制造成单独的浇口套,镶在母模板上.但一些小型模具会直接在母模板上开设主流道,而不使用浇口套.主流道设计要点:1. 浇口套內孔为圆锥形( 2--6∘;),光洁度在Ra=1.6—0.8um.锥度须适当,太大造成压力减少,产生瀚流,易混进空气产生气孔,锥度过小会使流速增大,造成注射困难.2. 浇口套口径应比机台喷嘴孔径大1—2mm,以免积存残料,造成压力下降,浇道易断.3. 一般在浇口套大端设置倒圓角(R=1—3mm),以利于料流.4. 主流道与机台喷嘴接触处,设计成半球形凹坑,深度常取3—5mm.特別注意浇口套半径比注嘴半径大1—2mm,一般取R=19—22mm之间,以防溢胶5. 主流道尽量短,以减少冷料回收料,减少压力和热量损失.6. 主流道尽量避免拼块结构,以防塑胶进入接缝,造成脱模困难.7. 为避免主流道与高温塑胶和射嘴反复接触和碰撞造成损坏,一般浇口套选用优质钢材加工,并热处理.8. 其形式有多种,可视不同模具结构来选择,一般会将其固定在模板上,以防生产中浇口套转动或被带出.分流道设计分流道是主流道的连接部分,介于主流道和浇口之间,起分流和转向作用.分流道必须在压力损失最小的情況下,将熔融塑胶以较快速度送到浇口处充模,因在截面积相等的条件下,正方形之周长最长,圆形最短.面积如太小,会降低塑料流速,延长充模时间,易造成产品缺料,烧焦,银线,缩水;如太大易积存过多气体,增加冷料,延长生产周期,降低生产效率.对于不同塑胶材质,分流道会有所不同,但有一个设计原则:必须保证分流道的表面积与其体积之比值最小.即在分流道长度一定的情況下,要求分流道的表面积或侧面积与其截面积之比值最小.分流道型式有多种,它因塑胶和模具结构不同而异,常用型式有圓形,半圓形,矩形,梯形,U形,正六边形,如图:设计时基本原则:1. 在条件允许下,分流道截面积尽量小,长度尽量短.2. 分流道较长时,应在末端设置冷料穴,以容纳冷料和防止空气进入,而冷料穴上一般会设置拉料杆,以便于胶道脱模.3. 在多型腔模具中,各分流道尽量保持一致,长度尽量短,主流道截面积应大于各分流道截面积之和.4. 其表面不要求过分光滑(Ra=1.6左右),有利于保温.5. 如分流道较多时,应考虑加设分流锥,可避免熔融塑胶直接冲击型腔,也可避免塑料急转弯使塑胶平稳过渡.6. 分流道一般采用平衡式方式分布,特殊情况可采用非平衡方式,要求各型腔同时均衡进胶,排列紧凑,流程短,以减少模具尺寸.7. 流道设计时应先取较小尺寸,以便于试模后有修正余量浇口设计浇口是指流道末端与型腔之间的连接部分,是浇注系统的最后部分.其作用是使塑料以较快速度进入并充满型腔.它能很快冷却,封闭.防止型腔內还未冷却的热胶倒流.设计时需考虑产品尺寸,截面积尺寸,模具结构,成型条件及塑胶性能有关.浇口尽量短小,与產品分离容易,不造成明显痕迹,其类型多种多样,主要有:[。

一、浇口位置的要求1.外观要求(浇口痕迹,熔接线)2.产品功能要求3.模具加工要求4.产品的翘曲变形5.浇口容不容易去除二、对生产和功能的影响1.流长决定射出压力,锁模力,以及产品填不填的满流长缩短可降低射出压力及锁模力。

2.浇口位置会影响保压压力,保压压力大小,保压压力是否平衡,将浇口远离产品未来受力位置(如轴承处)以避免残留应力,浇口位置必须考虑排气,以避免积风发生不要将浇口放在产品较弱处或嵌入处,以避免偏位。

三、选择浇口位置的技巧1.将浇口放置于产品最厚处,从最厚处进浇可提供较佳的充填及保压效果。

如果保压不足,较薄的区域会比较厚的区域更快凝固,避免将浇口放在厚度突然变化处,以避免迟滞现象或是短射的发生。

2.可能的话,从产品中央进浇,将浇口放置于产品中央可提供等长的流长,流长的大小会影响所需的射出压力,中央进浇使得各个方向的保压压力均匀,可避免不均匀的体积收缩。

3.浇口(Gate):浇口是一条横切面面积细小的短槽,用以连接流道与模穴.横切面面积所以要小,目的是要获得以下效果:1)模穴注不久,浇口即冷结2)除水口简易3)除水口完毕,仅留下少许痕迹4)使多个模穴的填料较易控制5)减少填料过多现象设计浇口的方法并无硬性规定,大都是根据经验而行,但有两个基本要素须加以折衷考虑:1.浇口的横切面面积愈大愈好,而槽道之长度则愈短愈佳,以减少塑料通过时的压力损失.2.浇口须细窄,以便容易冷结及防止过量塑料倒流.故此浇口在流道中央,而它的横切面应尽可能成圆形.不过,浇口的开关通常是由模件的开关来决定的.3.浇口尺寸:浇口的尺寸可由横切面积和浇口长度定出,下列因素可决定浇口最佳尺寸:1)胶料流动特性2)模件之厚薄3)注入模腔的胶料量4)熔解温度5)工模温度决定浇口位置时,应紧守下列原则:1.注入模穴各部份的胶料应尽量平均.2.注入工模的胶料,在注料过程的各阶段,都应保持统一而稳定的流动前线.3.应考虑可能出现焊痕,气泡,凹穴,虚位,射胶不足及喷胶等情况.4.应尽量使除水口操作容易进行,最好是自动操作.5.浇口的位置应与各方面配合。

注塑模具浇口型式及选择塑料模具的浇口是指连接分流道和性强之间的一段细短流道,是树脂注入型腔的入口。

在模具中浇口的形状、数量和尺寸和位置等会对塑料件的质量产生很大影响。

所以浇口的选择是塑料模具设计的关键点之一,下面通过几个方面对于浇口进行介绍。

一、浇口的主要作用有:1、型腔充满后,熔体在浇口处首先凝结,防止其倒流。

2、易于切除浇口尾料。

3、对于多腔模具,用以控制熔接痕的位置。

二、浇口的型式浇口一般分为非限制性浇口和限制性浇口两种型式。

限制性浇口又分为侧浇口、点浇口和盘环形浇口等3个系列。

2.1非限制性浇口。

非限制性浇口又叫直浇口(如图1所示)。

其特点是塑料熔体直接流入型腔,压力损失小进料速度快成型较容易,对各种塑料都适用。

具有传递压力好,保压补缩作用强,模具结构简单紧凑,制造方便等优点。

但去除浇口困难,浇口痕迹明显;浇口附近热量集中冷凝迟缓容易产生较大的内应力,也易于产生缩坑或表面凹缩。

适用于大型塑件、厚壁塑件等。

2.2限制浇口。

型腔与分流道之间采用一端距离很短、截面很小的通道相连接,此通道称为限制性浇口,它对浇口的厚度及快速凝固等可以进行限制。

限制浇口的主要类型有:2.2.1 点浇口。

点浇口是一种截面尺寸特小的圆形浇口(如图2所示)。

点浇口的特点有:1、浇口位置限制小;2、去除浇口后残留痕迹小,不影响塑件外观;3、开模时浇口可自动拉断,有利于自动化操作;4、浇口附件补料造成的应力小。

缺点是:1、压力损失大,模具必须采用三板模结构,模具结构复杂,并且要有顺序分模机构,也可应用于无流道的两板模具结构。

图2 点浇口的型式2.2.2潜伏式浇口。

潜伏式浇口是由点浇口演变而来,其分流道开设在分型面上,浇口潜入分型面下面,沿斜向进入型腔,潜伏式浇口除了具有点浇口的特点外,其进料浇口一般都在塑件的内表面或侧面隐蔽处,因此不影响塑件外观,塑件和流道分别设置推出机构,开模时浇口即被自动切断,流道凝料自动脱落。

图3 外侧潜伏式浇口图4 内侧潜伏式浇口2.2.3侧浇口侧浇口又叫边缘浇口,一般开设在分型面上,从型腔(塑件)外侧面进料(如 图5所示)。

注塑模胶口选择要点

胶件浇口位置和入浇形式的选择,将直接关系到胶件成形质量和注射过程能否顺利进行。

胶件的浇口位置和形式,应进行分析确定;对客户胶件资料中已确定的浇口,也需进行分析,对不妥之处提出建议。

浇口的设置原则如下:

(1)保证胶料的流动前沿,能同时到达型腔末端,并使其流程为最短

(2)浇口应先从壁厚较厚的部位进料,以利于保压,减少压力损失

(3)型腔内如有小型芯或嵌件时,浇口应避免直接冲击,防止变形

(4)浇口的位置应在胶件容易清除的部位,修整方便,不影响胶件的外观

5)有利于型腔内排气,使腔内气体挤入分模面附近

(6)避免胶料流动出现“跑道”效应,使胶件产生困气、熔接痕现象

(7)避免浇口处产生气烘、蛇纹等现象

(8)胶料流入方向,应使其流入型腔时,能沿着型腔平行方向均匀地流入,避免胶料入浇口在长度方向均匀地流入,避免变形成品为透明胶片成品不直接入浇,避免表面气烘、蛇纹。

浇口位置的选择和应用浇注系統是塑模設計中一重要環節,常分為普通和無流道澆注系統.它跟所用塑料產品形狀,尺寸,機台,分模面有密切關係.設計時注意以下原則:1. 流道盡量直,盡量短,減少彎曲,光潔度在Ra=1.6—0.8um之間2. 考慮模具穴數,按模具型腔布局設計,盡量與模具中心線對稱.3. 當產品投影面積較大時,避免單面開設澆口,以防注射受力不均.4. 澆口位置應去除方便,在產品上不留明顯痕跡,不影響產品外觀.5. 主流道設計時,避免塑料直接沖擊小型芯或小鑲件,以免產生彎曲或折斷.6. 主流道先預留加工或修正餘量,以便保證產品精度主流道設計主流道是連接機台噴嘴至分流道入口處之間的一段通道,是塑料進入模具型腔時最先經過的地方.其尺寸,大小與塑料流速和充模時間長短有密切關係.太大造成回收冷料過多,冷卻時間增長,包藏空氣增多.易造成氣泡和組織松散,極易產生渦流和冷卻不足;如流徑太小,熱量損失增大,流動性降低,注射壓力增大,造成成型困難.一般情況下,主流道會制造成單獨的澆口套,鑲在母模板上.但一些小型模具會直接在母模板上開設主流道,而不使用澆口套.主流道設計要點:1. 澆口套內孔為圓錐形(2--6∘,光潔度在Ra=1.6—0.8um.錐度須適當,太大造成壓力減少,產生濣流,易混進空氣產生氣孔,錐度過小會使流速增大,造成注射困難.2. 澆口套口徑應比機台噴嘴孔徑大1—2mm,以免積存殘料,造成壓力下降,澆道易斷.3. 一般在澆口套大端設置倒圓角(R=1—3mm),以利於料流.4. 主流道與機台噴嘴接觸處,設計成半球形凹坑,深度常取3—5mm.特別注意澆口套半徑比注嘴半徑大1—2mm,一般取R=19—22mm之間,以防溢膠5. 主流道盡量短,以減少冷料回收料,減少壓力和熱量損失.6. 主流道盡量避免拼塊結構,以防塑膠進入接縫,造成脫模困難.7. 為避免主流道與高溫塑膠和射嘴反復接觸和碰撞造成損壞,一般澆口套選用優質鋼材加工,並熱處理.8. 其形式有多種,可視不同模具結構來選擇,一般會將其固定在模板上,以防生產中澆口套轉動或被帶出.分流道設計分流道是主流道的連接部分,介於主流道和澆口之間,起分流和轉向作用.分流道必須在壓力損失最小的情況下,將熔融塑膠以較快速度送到澆口處充模,因在截面積相等的條件下,正方形之周長最長,圓形最短.面積如太小,會降低塑料流速,延長充模時間,易造成產品缺料,燒焦,銀線,縮水;如太大易積存過多氣體,增加冷料,延長生產周期,降低生產效率.對於不同塑膠材質,分流道會有所不同,但有一個設計原則:必須保證分流道的表面積與其體積之比值最小.即在分流道長度一定的情況下,要求分流道的表面積或側面積與其截面積之比值最小.分流道型式有多種,它因塑膠和模具結構不同而異,常用型式有圓形,半圓形,矩形,梯形,U形,正六邊形,如圖:設計時基本原則:1. 在條件允許下,分流道截面積盡量小,長度盡量短.2. 分流道較長時,應在末端設置冷料穴,以容納冷料和防止空氣進入,而冷料穴上一般會設置拉料桿,以便於膠道脫模.3. 在多型腔模具中,各分流道盡量保持一致,長度盡量短,主流道截面積應大於各分流道截面積之和.4. 其表面不要求過份光滑(Ra=1.6左右),有利於保溫.5. 如分流道較多時,應考慮加設分流錐,可避免熔融塑膠直接沖擊型腔,也可避免塑料急轉彎使塑膠平穩過渡.6. 分流道一般采用平衡式方式分布,特殊情況可采用非平衡方式,要求各型腔同時均衡進膠,排列緊湊,流程短,以減少模具尺寸.7. 流道設計時應先取較小尺寸,以便於試模後有修正餘量。

注塑模具设计中浇口位置和结构形式的选用摘要:注塑模具的浇口对于制件的外型以及产品质量的影响是较为直接的。

如果浇口的位置选择不合理,必然会成为制件的一种缺陷,同时海水出现缩孔甚至是降解等问题。

严重影响到制件的使用寿命。

在实际的浇口位置以及形式的选择过程中,技术人员需要根据制品的特点,选择浇口的科学位置,提升注塑模具设计的高效性和科学性。

本文中,笔者主要从浇口位置以及结构形式等方面进行深入研究,希望能够给相关的研究人员提供借鉴和参考。

关键词:注塑模具;浇口位置;结构形式;选用浇口位置的重要性不言而喻,无论是对于保压压力还是流动前沿都会产生直接地影响。

浇口位置选择合理必然会提升注塑制件的整体强度和性能。

一般来说,影响浇口位置的主要方面包括注塑制品的形状、壁厚以及尺寸等等。

除此之外,还包括对浇口的加工以及清理等方面。

如果浇口位置选择正确,就会降低不稳定影响因素出现的几率。

1 浇口的类型和位置(1)直浇口。

直浇口就是主流道浇口,这种浇口类型主要是以非限制性浇口为主。

主要的优点就是阻力小,流程相对较短,而且补给的时间相对较长。

这种浇口主要是从熔体的底面流入到分型面。

可以提升排气的畅通性,还可以提升模具本身的紧凑程度,保证受力程度的均匀性。

在清除浇口痕迹时,不仅难度相对较大,其美观程度也会受到严重地影响。

因此,较大的浇口往往都会直接应用到流程较长以及筒形等类型的注塑制品中。

在对这一类型浇口进行设计的过程中,技术人员应该尽量降低塑制品和浇口接触的面积,减低缺陷出现的可能性,同时还应该选择2°-4°的锥角,同时减低定模扳的厚度。

见图1。

(2)侧浇口。

侧浇口就是人们常说的标准浇口,一般情况下,在分型面上可以看到侧浇口,塑料熔体的截面主要是以矩形为主,可以直接改变浇口的厚度以及熔体冻结的时间。

在注塑制品中,侧浇口的应用范围也相对较广,无论是从其形状上,还是从加工的便利性上,都具有一定的应用价值。

侧浇口优点和缺点并存,其主要的优点就是浇口本身的截面相对较小,消耗量较低,而且所留痕迹不明显。

注塑部产品质量控制要求

浇口位置与数目对塑件质量的影响较大,选择浇口位置时应遵循如下原则:

1、避免塑件上产生缺陷

如果浇口的尺寸比较小,同时正对着一个宽度和厚度都比较大的型腔空间,则高速的塑料熔体通过浇口注入型腔时,因受到很高的剪切应力,将产生喷射和蠕动(蛇纹)等熔体破裂现象。

有两种办法克服喷射现象,一是加大浇口断面尺寸,降低熔体流速,从而避免产生喷射;二是采用冲击型浇口(附耳式浇口)。

2、浇口应开设在塑件截面最厚处

当塑件壁厚相差较大时,在避免喷射的前提下浇口应开设在塑件截面最厚处(远离薄壁部位),以利于熔体流动、排气和补料,避免塑件产生缩孔、缺胶或表面凹陷。

3、有利于塑料熔体流动

当塑件上有加强筋时,可利用加强筋作为改善熔体流动的通道(沿加强筋方向流动)。

4、有利于型腔排气

在浇口位置确定后,应在型腔最后充满处或远离浇口的部位,开设排气槽或利用分型面、顶杆间隙等模内活动部分的间隙排气。

5、考虑塑件受力状况

通常浇口位置不能设置在塑件承受弯曲负荷或受冲击力的部位;由于塑件浇口附近残余应力大、强度较差,一般只能承受拉应力,而不能承受弯曲应力和冲击力。

6、增加熔接痕牢度

塑料熔体在型腔内的汇合处常会形成熔接痕,导致该处强度降低,浇口位置和数量决定着熔接痕的数量及位置,因此正确选择浇口形式、位置及数量十分重要。

浇口数量增多,熔

接痕增多;当流程不长时,不必开设多个浇口,将轮辐式浇口改为盘形浇口,可以消除熔接痕。

此外,还应重视熔接痕的位置,为了增加熔接痕牢度,可以在熔接痕处的外侧开设冷料井,使前锋冷料溢出;对大型框架形塑件,可以增设过渡浇口。

7、流动定向对塑件性能的影响

由于塑料熔体在型腔内流动充模,会造成大分子流动定向,并且总会有一部分保留在塑件内,这就造成塑件各向异性,这是塑件翘曲变形、应力开裂的根本原因。

对于大型平板形塑件,若仅采用一个中心浇口或一个侧浇口,都会造成塑件翘曲变形,若改用多点浇口或平缝式浇口,则可有效地克服这种翘曲变形;平板形塑件翘曲变形的原因在于垂直和平行于流动方向上的收缩率不同所致。

8、浇口位置和数目对塑件变形的影响

对于大型圆盘形或箱式壳体形塑件,通常采用多点浇口,浇口的位置和数目不同,塑件的翘曲变形情况也不一致。

9、校核流长比

确定大型塑件的浇口位置时,须校核流长比,以保证塑料熔体能充满整个型腔;流长比由塑件流道的长度L与厚度T之比来确定。

流长比的允许值随塑料熔体的流动性/模具温度/熔料温度/注射速度/压力等的不同而变

化。

10、防止型芯或嵌件挤压位移或变形

对于有细长型芯的圆筒形塑件或有嵌件的塑件,浇口应避免偏小进料,并勿设置于长芯镶件的末端,以防止型芯或嵌件被挤压位移或变形,导致塑件壁厚不均或塑件脱模损坏。

华南注塑技术顾问公司原创转载请注明/News_View.asp?NewsID=1487。