旋风除尘器的设计选型

- 格式:ppt

- 大小:3.18 MB

- 文档页数:155

设计原始资料:锅炉型号:DLP2-13即,单锅筒纵置式抛煤机炉,蒸发量2t/h,出口蒸汽压力13MPa设计耗煤量: 360kg/h( 按学号增加 5)Y Y Y Y Y Y Y设计煤成分: C=60.5% H =3% O=4% N =1% S =1.5% A =18% W=12%; V Y= 15%;属于中硫烟煤排烟温度: 165℃空气过剩系数= 1.4飞灰率= 21%烟气在锅炉出口前阻力650Pa污染物排放按照锅炉大气污染物排放标准中 2 类区新建排污项目执行。

连接锅炉、净化设备及烟囱等净化系统的管道假设长度50m,90°弯头 10 个。

1.燃烧计算1.1实际耗空气量的计算在标准状况下,以1Kg应用煤为基准进行计算,结果见表1-1 。

1Kg 该煤完全燃烧时所需要标准状况下的氧气的体积V o为:V o=(50.4+7.5+0.47-1.25)× 22.4=1279.448 L(1-1)假设空气中氮氧的摩尔数之比为N/O=3.78,则 1Kg 低硫煤完全燃烧时所需要的空气体积 V k为:V k =( 1+3.78 )× 1279.448=6115.953 L (1-2 )实际消耗的空气体积V k为:V k=1.4 V k=1.4×6115.953=8562.333 L ( 1-3 )表 1-1 1Kg应用煤的相关计算质量摩尔数燃烧耗氧量生成气体量生成气体体积成分( g)(mol )(mol )( mol)( L )C 605 50.4 50.4 50.4 1128.96H 30 15 7.5 15 336O40 1.25————28N100.36——0.367.84S 15 0.47 0.47 0.47 10.528水分120 6.67————149.408 灰分180————————1.2产生烟气量的计算1Kg 该煤完全燃烧后生成的烟气量V y =149.408+10.528+7.84+336+1128.96+8562.333=10195.069 L =10.195 m3 ( 1-4 )则,在 160℃时的实际烟气体积为V y为:V y=10.195×(160+273.15)=16.17 m3 ( 1-5 )273.15该锅炉一小时产生的烟气流量Q 为:Q =16.17×360=5821.2m3/h=1.617 m3/s(1-6)1.3灰分浓度及二氧化硫浓度的计算烟气中灰分的质量M h为:M h =180× 21%=37.8g=37800mg (1-7 )烟气中灰分的浓度h 为:h =37800/16.17=2337.662mg/ m3 ( 1-8 )烟气中 SO2质量 M S为:M S =0.47 ×64=30.08g=30080mg ( 1-9 )烟气中 SO2的浓度s 为:s =30080/16.17=1860.235mg/ m3 (1-10 )2.净化方案设计及运行参数选择本设计中采用旋风除尘设备进行净化处理。

高效旋风除尘器设计摘要00论文主要介绍了旋风除尘器各部分结构尺寸的确定以及旋风除尘器性能的计算。

以普通旋风除尘器设计为基础,结合现代此类相关课题的研究方法,设计出符合一定压力损失和除尘效率要求的除尘器,在CAD/CAM软件辅助设计的基础上,绘制旋风除尘器装配图、零件图、以及除尘系统原理图。

本文分以下几部分对以上内容进行了讨论:首先,通过查阅资料计算出旋风除尘器各部分尺寸;其次,绘制出旋风除尘器装配图及旋风除尘器各零部件图;最后,整理资料,选取与论文相关的英文文献进行翻译完成设计说明书。

关键词:旋风除尘器压力损失除尘效率目录1.引言 (1)2.旋风除尘器的除尘机理及性能 (2)2.1旋风除尘器的基本工作原理 (2)2.1.1旋风除尘器的结构 (2)2.1.2旋风除尘器内的流场 (2)2.1.3旋风除尘器内的压力分布 (5)2.2 旋风除尘器的性能及其影响因素 (5)2.2.1旋风除尘器的技术性能 (5)2.2.2 影响旋风除尘器性能的主要因素 (6)2.2.3 旋风除尘器选型原则 (10)3.旋风除尘器的设计 (12)3.1旋风除尘器各部分尺寸的确定 (12)3.1.1形式的选择 (12)3.1.2 确定进口风速 (12)3.1.3 确定旋风除尘器的尺寸 (12)3.2旋风除尘器强度的校核 (14)3.2.1筒体和锥体壁厚s和气压试验强度校核 (14)3.2.2排气管尺寸的确定 (15)3.2.3.支座的选择计算 (17)3.2.4支腿的设计计算及校核 (19)3.3旋风除尘器压力损失及除尘效率 (20)3.3.1计算压力损失 (20)3.3.2除尘效率的计算 (21)3.4风机的选择 (22)3.5排尘阀的选择 (22)3.6连接方式的选择 (22)结论 (24)致谢 (25)参考文献 (26)外文资料 (27)1.引言旋风除尘器设计是我通过学习全部基础课、专业课和以往的课程设计的基础上进行的一次综合性的设计。

XLP旋风除尘器⒈XLP/B型(原为CLP/B)是带有旁路的干式高效旋风除尘器。

⒉XLP/B型旋风除尘器是根据在风机前后位置不同分为X型(吸入式)和Y型(压入式)其中X型是在除尘器本体增加了出口螺旋壳。

X、Y型根据螺旋壳旋转方向不同分N型(左回转)和S型(右回转)。

⒊该旋风除尘器主要适用于清除非粘固灰尘、煤炭、泥沙、烟尘及其它粉尘等。

该旋风除尘设备是根据生产车间所产品粉尘之机台的数量和粉尘的性质及对粉尘处理的要求而设计,再以透浦式离心式风机、消音器组合安装而成。

1、旋风除尘器稳定运行参数1.1 入口气速气体流量或者说旋风除尘器入口气速,对旋风除尘器的压力损失、除尘效率都有很大影响。

一般来说,在一定范围内入口气速越高,除尘效率也就越高,这是因为增加入口气速,能增加尘粒在运动中的离心力,使尘粒易于分离,使以除尘效率提高。

但气速太高,气流的湍动程度增加,二次夹带严重。

另外,气速过高易使粉尘微粒与器壁磨擦加剧,导致粗颗粒粉碎,使细粉尘含量增加。

过高的入口气速对具有凝聚性质的粉尘也会起分散作用,当入口流速超过监界值时,紊流的影响就比分离作用增加得更快,以至于除尘效率随入口气速增加的指数小于1。

若入口的气速进一步增加,除尘效率反而降低,因此,旋风除尘器的入口气速不宜太高。

另一方面,从理论可以分析可知,旋风除尘器的压力损失与气体流量的平方成正比。

所以进气口气速成太大,虽然除尘效率会稍有提高(有时不提高甚至下降),但压力损失却急剧上升,即能耗增大,同时入口气速过大,也会加剧旋风除尘器筒体的磨损,降低使用寿命。

因此在设计除尘器的进口截面时,必须使进入口气速为一适应值,一般为18~20m/s,最好不要超过30m/s ,浓度高和颗粒粗的粉尘入口速度应选小些,反之可选大些。

1.2 含尘气体的物理性质和进气状态影响旋风除尘器性能的含尘器体的物理性质主要是气体的密度和黏度。

而含尘气体的密度随进口温度增加而降低,随进口压力增大而增大。

旋风除尘器的选型参数旋风除尘器是一种常见的工业除尘设备,可以对工业生产过程中产生的粉尘进行有效过滤。

在选型参数方面,需要考虑以下几个因素:1. 处理风量处理风量是旋风除尘器选型的重要指标之一,需要根据生产场所的实际情况来确定。

一般来说,处理风量的大小和产生粉尘的机器和设备数量有关,而每个机器和设备产生的粉尘量也取决于其型号和运行状态等因素。

在计算处理风量时,需要考虑到所有产生粉尘的机器和设备,以保证除尘器能够有效地过滤掉所有粉尘。

2. 过滤效率旋风除尘器的过滤效率是指它能够过滤掉多少粉尘,这是另一个重要的选型参数。

过滤效率一般以百分比表示,可以根据生产场所对粉尘的要求来确定。

在选择过滤效率时,需要考虑到生产场所的工作环境、粉尘颗粒的大小和密度等因素。

3. 设备材质旋风除尘器的材质也是一个重要的选型参数。

常见的材质有钢板、不锈钢和玻璃钢等。

钢板制作的除尘器价格较低,但容易生锈;不锈钢制作的除尘器价格较高,但耐腐蚀,适用于潮湿环境;玻璃钢除尘器价格中等,寿命较长,但不能承受高温。

4. 设备尺寸除尘器的尺寸也是一个重要的选型参数。

尺寸的大小将影响到除尘器的安装和维护,对于小型工厂来说,可以选择小一些的除尘器,而对于大型企业来说,则需要选择具有较大处理风量和过滤效率的除尘器。

5. 运行成本最后一个选型参数是运行成本。

选择除尘器时不仅需要考虑购买成本,还需要考虑到运行成本,包括设备的能耗、维修费用、更换滤料费用等。

因此,在选型前需要综合考虑这些因素,选择性价比较高的除尘器。

总之,在选型旋风除尘器时,需要综合考虑处理风量、过滤效率、设备材质、设备尺寸和运行成本等因素,以选择出最优的除尘器,达到最佳的除尘效果。

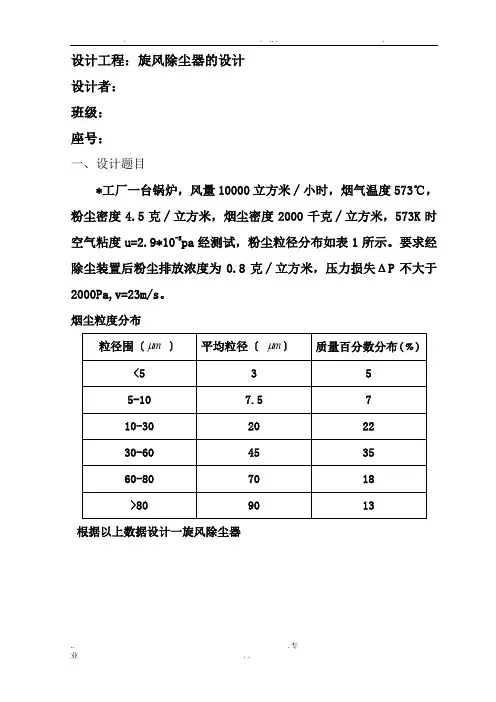

. . .. . .设计工程:旋风除尘器的设计设计者:班级:座号:一、设计题目*工厂一台锅炉,风量10000立方米∕小时,烟气温度573℃,粉尘密度4.5克∕立方米,烟尘密度2000千克∕立方米,573K时空气粘度u=2.9*10-5pa经测试,粉尘粒径分布如表1所示。

要求经除尘装置后粉尘排放浓度为0.8克∕立方米,压力损失ΔP不大于2000Pa,v=23m/s。

烟尘粒度分布根据以上数据设计一旋风除尘器.. .专二、选取旋风除尘器理由及选择的型号1.其他除尘器的特点〔1〕重力沉降室是使含尘气流中的尘粒借助重力作用自然沉降来到达净化气体的目的的装置。

这种装置具有构造简单、造价低、施工容易〔可以用砖砌或用钢板焊制〕、维护管理方便、阻力小〔一般50-150Pa〕等优点,但由于它体积大,除尘效率低〔一般只有40%-50%〕,适于捕集大于μ粉尘粒子,故一般只用于多级除尘系统中的第一级除尘。

50m〔2〕惯性除尘器是利用尘粒在运动中惯性力大于气体惯性力的作用,将尘粒从含尘气体中别离出来的设备。

这种除尘器构造简单、阻力较小、但除尘效率较低,一般常用于一级除尘。

惯性除尘器用于净化密度和粒μ以上的粗尘粒〕的金属或矿物性粉尘,具有较高径较大〔捕集10-20m的除尘效率。

对于黏结性和纤维性粉尘,因其易堵塞,故不宜采用。

〔3〕电除尘器是含尘气体在通过高压电场进展电离的过程中,是尘粒荷电,并在电场力的作用下使尘粒趁机在集尘板上,将尘粒从含尘气体中别离出来的一种除尘设备。

其与其他除尘器的根本区别在于,别离力直接作用在粒子上,因此具有耗能小、气流阻力小的特点。

其主要优点有压力损失小、处理烟气量大、耗能低、对粉尘具有很高的捕集效率和可在高温或强腐蚀性气体下操作。

但其缺点为一次性投资大、安装精度要求高和需要调节比电阻。

〔4〕湿式除尘器是使含尘气体与液体密切接触,利用水滴和颗粒的惯性碰撞及其他作用捕集颗粒或使粒径增大的装置。

它具有构造简单、造价低、占地面积小、操作及维修方便和净化效率高等优点,能处理高温、高湿的气流,将着火、爆炸的可能减至最低。

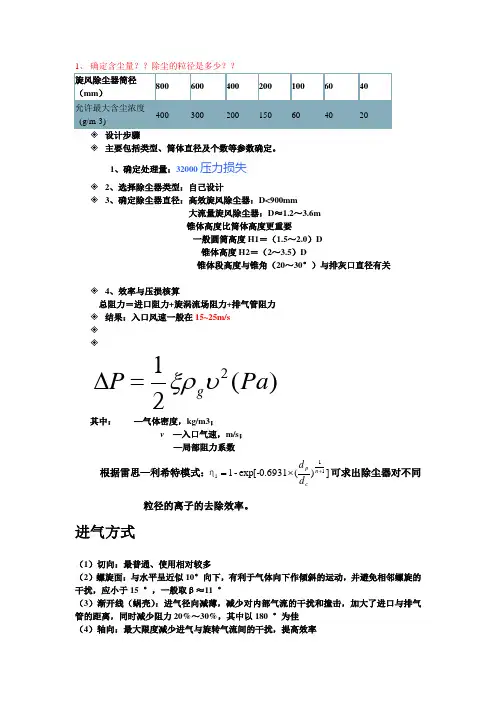

✧ 设计步骤✧ 主要包括类型、筒体直径及个数等参数确定。

1、确定处理量:32000压力损失✧ 2、选择除尘器类型:自己设计✧ 3、确定除尘器直径:高效旋风除尘器:D<900mm大流量旋风除尘器:D ≈1.2~3.6m锥体高度比筒体高度更重要一般圆筒高度H1=(1.5~2.0)D 锥体高度H2=(2~3.5)D锥体段高度与锥角(20~30°)与排灰口直径有关✧ 4、效率与压损核算总阻力=进口阻力+旋涡流场阻力+排气管阻力 ✧ 结果:入口风速一般在15~25m/s ✧ ✧(212PaP g υξρ=∆其中: —气体密度,kg/m3;v —入口气速,m/s ; —局部阻力系数根据雷思—利希特模式:])(6931.0[-exp -111i +⨯=n cp d d η可求出除尘器对不同粒径的离子的去除效率。

进气方式(1)切向:最普通、使用相对较多(2)螺旋面:与水平呈近似10°向下,有利于气体向下作倾斜的运动,并避免相邻螺旋的干扰,应小于15 °,一般取β≈11 ° (3)渐开线(蜗壳):进气径向减薄,减少对内部气流的干扰和撞击,加大了进口与排气管的距离,同时减少阻力20%~30%,其中以180 °为佳(4)轴向:最大限度减少进气与旋转气流间的干扰,提高效率进气管断面形式✧矩形b/h越小,入口气流径向越薄,尘粒移向器壁的路程越短,h/b=2左右h/b=2~3,b=(0.2~0.25)D,h=(0.4~0.75)D✧相对断面比=筒体断面积/进口断面积高效旋风除尘器:K=6~13.5普通旋风除尘器:K=4~6大流量旋风除尘器:K<3排气管✧排气管的直径越小,压损越大,效率越高de=(0.3~0.65)D✧排气管的切入深度过大,表面摩擦增加,上涡流空间增大✧排气管的切入深度过小或者不切入,正常旋流发生弯曲或不稳定,粉尘逃逸可能性增大切入深度> 0.8进气口高度气体在排气管内剧烈旋转,排气管末端设计成蜗壳状可减小能量损失✧6、并联使用?:✧应采用相同型号旋风除尘器,并需合理的设计风管,使每个除尘器处理量相等,避免串流;或为每个除尘器单独设置集尘箱✧7、串联使用:✧一般不宜串联使用:必须串联时,应采用不同性能旋尘器,低效者置于前端集灰斗的设计集灰斗是完成气固两相介质分离的最终环节,安装于除尘器锥体处,气流非常接近高湍流,而粉尘也正是由此排出,因此,二次夹带的机会也就更多,在则,旋流核心为负压,如果设计不当,造成灰斗漏气,就会使粉尘的二次飞扬加剧,严重影响除尘效率。

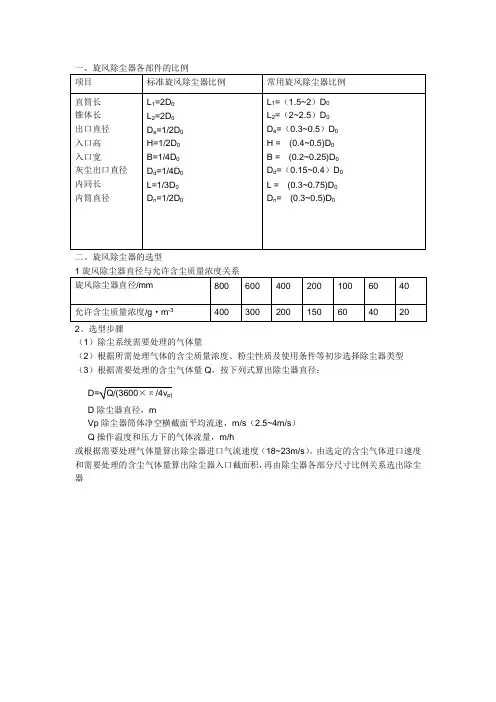

二、旋风除尘器的选型

2、选型步骤

(1)除尘系统需要处理的气体量

(2)根据所需处理气体的含尘质量浓度、粉尘性质及使用条件等初步选择除尘器类型(3)根据需要处理的含尘气体量Q,按下列式算出除尘器直径:

D=Q/(3600×π/4v p)

D除尘器直径,m

Vp除尘器筒体净空横截面平均流速,m/s(2.5~4m/s)

Q操作温度和压力下的气体流量,m/h

或根据需要处理气体量算出除尘器进口气流速度(18~23m/s)。

由选定的含尘气体进口速度和需要处理的含尘气体量算出除尘器入口截面积,再由除尘器各部分尺寸比例关系选出除尘器。

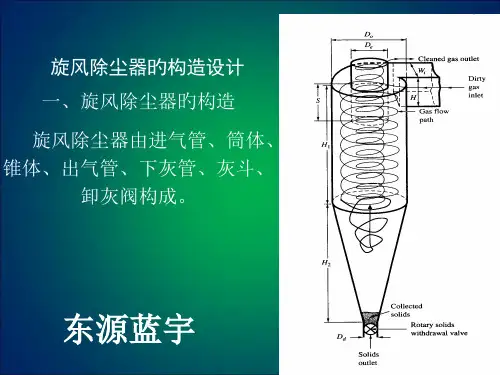

旋风除尘器设计说明书院系:海洋科学与技术学院专业:环境工程学号: 101564016姓名:嘻嘻哈哈指导教师:嘻嘻哈哈设计时间: 2016.1.5目录一、概述.....................................................................................................................................二、旋风除尘器的特点及选用注意事项.................................................................................三、选择旋风除尘器各部分尺寸.............................................................................................1、流量与流速...................................................................................................................2、其他尺寸.......................................................................................................................四、旋风除尘器压力损失和除尘效率的计算.........................................................................1、压力损失计算...............................................................................................................2、除尘效率计算...............................................................................................................五、参考文献.............................................................................................................................一、概述1、旋风除尘器的基本结构一般由进气口、筒体、锥体、排气管及集尘箱等组成。

设计原始资料:锅炉型号:DLP2-13 即,单锅筒纵置式抛煤机炉,蒸发量2t/h ,出口蒸汽压力13MPa 设计耗煤量:360kg/h(按学号增加5)设计煤成分:C Y =60.5% H Y =3% O Y =4% N Y =1% S Y =1.5% A Y =18% W Y =12%; V Y =15%;属于中硫烟煤 排烟温度:165℃空气过剩系数=1.4 飞灰率=21%烟气在锅炉出口前阻力650Pa污染物排放按照锅炉大气污染物排放标准中2类区新建排污项目执行。

连接锅炉、净化设备及烟囱等净化系统的管道假设长度50m ,90°弯头10个。

1. 燃烧计算1.1 实际耗空气量的计算在标准状况下,以1Kg 应用煤为基准进行计算,结果见表1-1。

1Kg 该煤完全燃烧时所需要标准状况下的氧气的体积o V 为:o V =(50.4+7.5+0.47-1.25)×22.4=1279.448 L (1-1) 假设空气中氮氧的摩尔数之比为N/O=3.78,则1Kg 低硫煤完全燃烧时所需要的空气体积k V 为:k V =(1+3.78)×1279.448=6115.953L (1-2)实际消耗的空气体积'k V 为:'k V =1.4k V =1.4×6115.953=8562.333L (1-3)表1-1 1Kg 应用煤的相关计算成分质量)(g摩尔数)(mol燃烧耗氧量)(mol生成气体量)(mol生成气体体积)(LC 605 50.4 50.4 50.4 1128.96 H 30 15 7.5 15 336 O 40 1.25 —— —— 28 N 10 0.36 —— 0.36 7.84 S 15 0.47 0.47 0.47 10.528 水分 120 6.67 —— —— 149.408 灰分180————————1.2 产生烟气量的计算1Kg 该煤完全燃烧后生成的烟气量y V =149.408+10.528+7.84+336+1128.96+8562.333=10195.069L=10.1953m (1-4) 则,在160℃时的实际烟气体积为'y V 为:'y V =15.273195.10×(160+273.15)=16.17 3m (1-5)该锅炉一小时产生的烟气流量Q 为:Q =16.17×360=5821.2 3m /h=1.6173m /s (1-6)1.3 灰分浓度及二氧化硫浓度的计算烟气中灰分的质量h M 为:h M =180×21%=37.8g=37800mg (1-7)烟气中灰分的浓度h ρ为:h ρ=37800/16.17=2337.662mg/3m (1-8) 烟气中2SO 质量S M 为:S M =0.47×64=30.08g=30080mg (1-9) 烟气中2SO 的浓度s ρ为:s ρ=30080/16.17=1860.235mg/3m (1-10)2. 净化方案设计及运行参数选择本设计中采用旋风除尘设备进行净化处理。

工业通风除尘用旋风除尘器的选择计算摘要:针对工业通风除尘用旋风除尘器应用,介绍了旋风器的结构组成及改进措施,简述了单体使用和多筒多管组合技术注意问题和选择计算方法,文中给出了多种旋风器结构参数和技术参数。

关键字:旋风除尘器多筒多管组合1 引言旋风除尘器(简称旋风器)与其他除尘器相比,具有结构简单、造价便宜、维护管理方便以及适用面宽的特点。

旋风器适用于工业炉窑烟气除尘和工厂通风除尘;工业气力输送系统气固两相分离与物料气力烘干回收。

高性能的旋风器对于输送、破碎、卸料、包装、清扫等工业生产过程产生的含尘气体除尘效率可以达到95%~98%,对于燃煤炉窑产笺烟尘除尘效率可以达到92%~95%。

旋风器亦可以作为高浓度除尘系统的预除尘器,与其他类型高效除尘器合用。

旋风器具有可以适宜和于高温高压含尘气体除尘的特点。

旋风器的类型有切流反转式、轴流反转式、直流式等。

工厂通风除尘使用的主要是切流反转式旋风器。

2 旋风器结构2.1 单体基本结构单体基本结构参见图1,含尘气体通过进口起旋器产生旋转气流,粉尘在离心力作用下脱离气流和筒锥体边壁运动,到达壁附近的粉尘在气流的作用下进入收尘灰斗,去除了粉尘的气体汇向轴心区域由排气芯管排出。

图1 旋风器结构示意图2.2 结构改进措施旋风器在长期使用中,为了达到低阻高效性能其结构不断进行改进,改进措施主要有:(1)进气通道由切向进气改为回转通道进气,通过改变含尘气体的浓度分布、减少短路流排尘量。

回转通道在90°左右时阻力较小。

(2)把传统的单进口改为多进口,有效地改进旋转流气流偏心,同时旋风器阻力显著下降。

(3)在筒锥体上加排尘通道,防止到达壁面的粉尘二次返混。

(4)采用锥体下部装有二次分离装置(反射屏或中间小灰斗)防止收尘二次返混。

(5)排气芯管上部加装二次分离器,利用排气强旋转流进行微细粉尘的二次分离,对捕集短路粉尘极为有效。

(6)在筒锥体分离空间加装减阻件降阻,等。

旋风除尘器设计说明设计说明:旋风除尘器概述:设计原理:旋风除尘器的基本原理是利用气流的离心力,将颗粒物与气体进行分离。

工作过程中,气体通过进气口进入旋风除尘器,然后在内筒内形成旋转气流。

由于气流的高速旋转,颗粒物受到离心力的作用,向外沉降。

最后,颗粒物通过斜板引流器落入底部的集尘器中,而干净的气体则从出口排放。

设计要点:1.设计合理的气流结构:气流的旋转速度、流动方向和气流的分布是影响旋风除尘效果的关键。

需要合理设计内筒和引导板的结构,以实现稳定的旋转气流,从而提高除尘效率。

2.合适的尺寸和比例:旋风除尘器的尺寸和比例对其除尘效果有重要影响。

需要根据处理气体的流量、颗粒物的大小和密度等参数来确定合适的尺寸和比例,以保证除尘器的工作效率和性能。

3.高效的颗粒物分离装置:除了气流结构的设计,颗粒物的分离装置也是关键因素。

一般采用斜板引流器作为颗粒物的收集装置,其设计要注意斜角和间距的选择,以最大限度地收集颗粒物并避免重新悬浮。

4.适当的清灰装置:旋风除尘器在工作过程中会积累大量的颗粒物,需要设计合适的清灰装置来清除积灰。

常见的清灰方式有机械清灰和脉冲清灰两种,可以根据具体情况选择合适的方式。

5.高效的能量利用:旋风除尘器工作过程中存在能量损失,需要设计合适的能量回收装置来提高能量利用效率。

常见的回收装置有热交换器、旋风预分离器等,可以根据实际情况选择合适的装置。

6.安全可靠的设计:旋风除尘器在使用过程中需要满足安全可靠的要求,包括防爆、防火等方面的设计。

同时,还应考虑设备的运输和维护等因素,设计便于操作和维护的结构。

结论:旋风除尘器是一种高效的固体颗粒物除尘设备,通过合理设计气流结构、尺寸和比例、颗粒物分离装置、清灰装置和能量回收装置等,可以达到高效除尘和能量利用的效果。

在设计过程中需要综合考虑各种因素,以满足不同行业的需求。

大气污染控制工程课程设计(旋风除尘器)目录大气污染治理课程设计任务书一、设计题目:旋风除尘器的设计二、设计内容:三、设计要求:四、课程设计的配套教材及参考资料旋风除尘器设计说明书一、课程设计题目二、课程设计的目的三、课程设计的内容四、旋风除尘器的特点及选用注意事项五、旋风除尘器的结构和除尘机理及除尘效率影响因素六、旋风除尘器型号选择七、XCX旋风除尘器设计计算八、结束语大气污染治理课程设计任务书班级:----------- 姓名:----- 学号:-----------一、设计题目:旋风除尘器的设计二、设计内容:一个焦炉装煤车在装煤过程中形成尘源。

通过管道接入地面除尘系统,经过旋风除尘器除尘后外排。

主要设计参数:(1)处理风量为(3800)m3/h。

烟气温度约50℃。

(2)除尘器入口含尘质量浓度为(30)g/m3。

(3)除尘器入口含尘气流速度(23)m/s。

根据上述参数完成旋风除尘器的设计计算及图纸绘制。

三、设计要求:(1)设计说明书主要内容:封面、目录、设计任务书、除尘器的选择理由及其结构和工作原理、除尘器的设计与计算、结语。

(2)图纸A3号图纸,完成除尘器结构示意图和除尘器剖面图,标出设备尺寸。

(3)设计时间:贵州大学2008~2009年度第一学期第19周(4)设计计算说明书和图纸均鼓励采用计算机制作。

四、课程设计的配套教材及参考资料[1]郝吉明,马广大等编著.《大气污染控制工程》,北京:高等教育出版社.2002[2]Noel de Nevers主编.《大气污染控制工程》 (影印版) (第2版). 北京:清华大学出版社.2000[3]刘景良主编.《大气污染控制工程》,北京:中国轻工业出版社.2002[4]粱丽明,彭林著.《城市大气有机物污染》,北京:煤炭工业出版社.2000[5]赵毅,李守信主编.《有害气体控制工程》,北京:化学工业出版社.2001[6]林肇信主编. 《大气污染控制工程》北京:高等教育出版社.1991旋风除尘器设计说明书一、课程设计题目旋风除尘器的设计二、课程设计的目的通过《大气污染控制工程》课程设计,巩固学习成果,加深对《大气污染控制工程》课程的学习与理解,使学生应用规范、手册与文献资料,进一步掌握设计原则、方法步骤,达到巩固、消化课程的主要内容,锻炼独立工作能力,对旋风除尘器的外形结构、管道系统及总体规划做到一般的技术设计深度,绘制旋风除尘器的结构图(包括:正视图、俯视图、剖面图),掌握旋风除尘器的设计方法,培养和提高计算能力、设计和绘图水平。

《大气污染控制工程》课程设计题目:旋风除尘器的设计专业:指导老师:姓名:学号:2017年6月1日目录1.引言 (1)2.除尘设计的有关标准 (2)2.1环境空气质量分类和分级(GB3095-2012) (2)2.2大气污染物综合排放标准 (2)3.旋风除尘器的除尘机理及性能 (3)3.1旋风除尘器简介 (3)3.2旋风除尘器的结构 (3)3.3旋风除尘器的除尘机理 (3)3.4旋风除尘器内的流场 (4)3.5涡流 (5)3.6旋风除尘器的压力损失 (5)3.7影响旋风除尘器效率的因素 (6)4.旋风除尘器的选型 (7)4.1旋风除尘器选型原则 (7)4.2旋风除尘器的设计选型 (8)5.旋风除尘器的设计 (9)5.1旋风除尘器各部分尺寸的确定 (9)5.1.1形式的选择 (9)5.1.2确定进口风速 (9)5.1.3确定旋风除尘器的尺寸 (9)5.2旋风除尘器的效率检验 (10)5.2.1计算分级效率 (10)5.2.2计算总效率 (11)5.2.3压力损失估算 (11)参考文献1.引言课程设计是每位大学生对所学知识的一次综合性的检测,需要每位学生通过大学三年里面所学的专业课、公共课的理论知识,然后通过查阅资料等实际方式,理论结合实际从而设计出符合要求的产品。

课程设计锻炼了我们作为大学生应当具备的发现问题,解决问题的能力,为我们以后走上工作岗位打下了一个良好的基础。

这次课程设计的课题是设计旋风除尘器,在拿到课程设计课题之前,我对于旋风除尘器知之甚少,所以不断地搜集资料,最终拿出设计方案。

通过这次的课程设计,我加深了专业课所学的知识,又强化了专业软件的使用。

我相信这次课程设计对我以后的工作是很有帮助的。

随着我国经济的进一步发展,环境问题也变得越来越突出。

水污染,大气污染等已经严重影响到了我们的健康。

这几年,全国持久不散的雾霾天气现在依然让人们感到大气污染的严峻形势。

环境污染的原因是多方面的,有一些生活垃圾的污染,还有一些工业生产带来的污染。