关于液压元件综合试验台的系统综合结构设计

- 格式:pdf

- 大小:150.64 KB

- 文档页数:2

学士学位论文论文题目液压传动综合实验研究与液压综合实验台设计(英文)Experimental Study of Hydraulic and Hydraulic Integrated Comprehensive Test Bench学院机电与建筑工程学专业机械设计制造及其自动化姓名张妮学号200706101114指导教师周德魁2011年 6 月 3 日优秀学位论文作者声明本人郑重声明:所呈交的学位论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

本人完全了解有关保障、使用学位论文的规定,同意学校保留并向有关学位论文管理机构送交论文的复印件和电子版。

同意省级优秀学位论文评选机构将本学位论文通过影印、缩印、扫描等方式进行保存、摘编或汇编;同意本论文被编入有关数据库进行检索和查阅。

本学位论文内容不涉及国家机密。

论文题目:液压传动综合实验研究与液压综合实验台设计作者单位:江汉大学作者签名:张妮2011 年6 月3 日液压传动综合实验研究与液压综合实验台设计摘要本文通过调研国内外液压综合实验台的种类及结构,分析我校液压设备的种类、各校液压综合实验的开设和性能。

1.该实验台将我校四台实验台综合为一体,各液压元件可共用,节约成本,节约空间,而且油路简单,利于学生观察和理解。

2.本实验台由三部分组成:控制部分、支撑部分、测试部分。

采用形态分析法,从多种选择方案中进行比较选优,控制部分选用PLC控制(没做具体分析);支撑部分选用框架结构,材料选用铸铁;测试部分包括液压元件性能测试,演示实验,学生自主创新设计。

3.采用模块化设计方法,将各演示实验做成单独油路板,简化油路。

4.该实验台的设计,集多功能于一体,不仅对实验台油路系统图、总装配图进行了设计,还设计了各油路板的零件图。

这样的液压综合实验台不但可以供学生进行液压实验,同时可以供科研人员进行科研实验。

第一章绪论1.1 概述液压传动技术是机电一体化技术的重要组成部分,而且液压传动相对于机械传动来说是一门新技术,随着流体力学、自动控制、计算机等技术的不断发展,液压传动技术已经发展成为包括传动、控制、检测技术、机电一体化的一门完整的自动化技术,并且在工业生产、设备控制等方面都得到了广泛应用。

液压实验台是生产和开发液压元件和液压系统的重要实验设备。

传统的液压实验台内容固定、控制方式单一。

随着液压技术和现代控制技术的发展,传统液压实验台的缺陷愈来愈明显,已不能很好地适应生产和研究的需要。

为了可以更好的适应教学的发展,增强学生解决实际问题的能力,以及满足现代科研的需求,在传统液压试验台的基础上,加入PLC先进控制技术,构建了由PLC作为下位机控制现场设备,由PC作为上位机在线监控的控制系统,可以实现机、电、液、计算机的完美结合,实现实验处理的自动化,实时监控等。

采用了由PLC控制技术来控制液压试验台的自动控制响应快、智能化,学生不仅可以根据需求搭建各种液压回路或液压系统,还可以独立的进行液压设计、安装、调试、编写PLC程序、等,有利于提高学生在机电液计算机综合控制等方面的综合能力。

1.2液压传动的发展及其研究对象液压传动技术的发展,可追溯到17世纪帕斯卡提出了著名的帕斯卡定律,开始奠定了流体静压传动的理论基础。

从18世纪末英国制成了世界上第一台水压机算起,已经有近300年的历史,但真正的发展只是在第二次世界大战后,液压技术由军用工业迅速转向民用工业,而我国的液压工业只经过40余年的发展,就已经形成门类齐全、有一定的技术水平并初具规模的生产科研体系,其生产的液压产品广泛应用于工业、农业和国防等各个部门。

近20年来,我国液压工业通过引进先进技术,科研攻关,产品应用技术飞快发展,设计生产了许多新型的液压元件。

此外通过计算机辅助技术(Computer Aided Design,简称CAD)、计算机辅助测试(Computer Aided Translation,简称CAT)、污染控制、故障诊断、机电一体化等方面研究成果的应用,液压技术水平得到很大的提高。

关于液压系统冲洗试验台的综合设计摘要:介绍了液压冲洗台的设计方法、组成,结构设计。

并对液压冲洗台各项功能的实现方法、冲洗台的应用效益等进行了介绍。

主题词:液压冲洗台设计方案过滤精度耐压试验Abstract: This paper describes the method, composition, structure design of hydraulic flushing platform. And introduced the function andrinse the effectiveness of the application of thehydraulic flushing sets.Key Words: hydraulic flushing platform; design programs; fliteration accuracy; withstand voltage test1 前言随着现代工业的快速发展,液压系统在各种机械设备中的应用也越来越广泛,因为液压传动具有其他传动方式所不具备的优点,液压传动在很多复杂机械中有着不可替代的地位。

由于液压系统中的元器件,管路等在装配前都需要进行冲洗,同时对系统管路需进行密封性及耐压试验,本文通过对笔者设计的液压冲洗台的设计过程分析,对液压冲洗台设计中的重点注意事项进行了描述;对冲洗台设计中的关键点提出了相应的解决和实施方案。

2液压冲洗台的结构特征及技术特性2.1液压冲洗台的原理液压冲洗台的工作原理及组成见冲洗台液压原理图(图1)图1冲洗台液压原理图2.2液压冲洗台的结构设计液压冲洗台主要由框架、电气控制柜、转接板、油箱组合、电机油泵总成、管路过滤器总成、冲洗阀板总成、水冷系统、远程调压阀、压力表、开关等几大部分组成;其具体布置可根据需要及安装空间自行布置。

2.3液压冲洗台的具体实施方案通过以下方法来实现液压冲洗台的动力、过滤、换向、检测、油液储存及移动等各项功能;a)动力:采用三相异步电动机(3N-11kW)带动变量柱塞泵作为冲洗台的动力源,因为对液压系统的冲洗有时是间隙性的,而在进行耐压试验时,需要的压力较高;柱塞式变量泵具有节能、可提供高压等优点,采用柱塞式变量泵能实现在冲洗(低压)时提供大流量,耐压试验(高压)时减小流浪以提供高压油液;b)过滤:如图1所示;在油泵进油口设置一个80μm粗过滤器(序号11)防止油箱中较粗的杂质进入油泵。

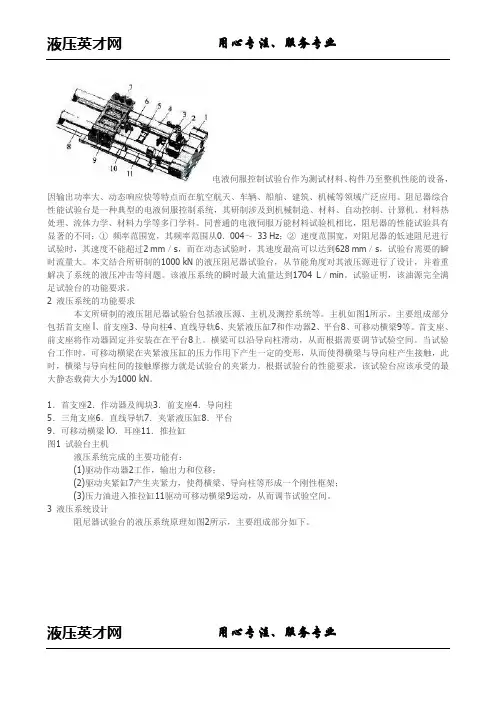

电液伺服控制试验台作为测试材料、构件乃至整机性能的设备,因输出功率大、动态响应快等特点而在航空航天、车辆、船舶、建筑、机械等领域广泛应用。

阻尼器综合性能试验台是一种典型的电液伺服控制系统,其研制涉及到机械制造、材料、自动控制、计算机、材料热处理、流体力学、材料力学等多门学科。

同普通的电液伺服万能材料试验机相比,阻尼器的性能试验具有显著的不同:①频率范围宽,其频率范围从0.004~ 33 Hz;②速度范围宽,对阻尼器的低速阻尼进行试验时,其速度不能超过2 mm/s,而在动态试验时,其速度最高可以达到628 mm/s,试验台需要的瞬时流量大。

本文结合所研制的1000 kN的液压阻尼器试验台,从节能角度对其液压源进行了设计,并着重解决了系统的液压冲击等问题。

该液压系统的瞬时最大流量达到1704 L/min。

试验证明,该油源完全满足试验台的功能要求。

2 液压系统的功能要求本文所研制的液压阻尼器试验台包括液压源、主机及测控系统等。

主机如图1所示,主要组成部分包括首支座l、前支座3、导向柱4、直线导轨6、夹紧液压缸7和作动器2、平台8、可移动横梁9等。

首支座、前支座将作动器固定并安装在在平台8上。

横梁可以沿导向柱滑动,从而根据需要调节试验空间。

当试验台工作时,可移动横梁在夹紧液压缸的压力作用下产生一定的变形,从而使得横梁与导向柱产生接触,此时,横梁与导向柱间的接触摩擦力就是试验台的夹紧力。

根据试验台的性能要求,该试验台应该承受的最大静态载荷大小为1000 kN。

1.首支座2.作动器及阀块3.前支座4.导向柱5.三角支座6.直线导轨7.夹紧液压缸8.平台9.可移动横梁lO.耳座11.推拉缸图1 试验台主机液压系统完成的主要功能有:(1)驱动作动器2工作,输出力和位移;(2)驱动夹紧缸7产生夹紧力,使得横梁、导向柱等形成一个刚性框架;(3)压力油进入推拉缸11驱动可移动横梁9运动,从而调节试验空间。

3 液压系统设计阻尼器试验台的液压系统原理如图2所示,主要组成部分如下。

目录第一章绪论 (1)1.1课题背景及其意义 (1)1.2 机电一体化实验台概述 (1)1.3 国内外发展状况 (2)1.4 课题研究的主要内容 (3)1.5 本章小结 (3)第二章设计任务的主要方案 (4)2.1 本课题将要完成的主要任务 (4)2.2 本课题的关键问题及技术路线. (4)2.2.1 液压系统设计步骤 (4)2.2.2 液压执行器设计压力的选取 (5)2.2.3 制定基本方案和绘制液压系统图 (5)2.3 本章小结 (6)第三章液压系统执行元件的设计 (7)3.1 执行元件类型 (7)3.2 系统压力的初步确定 (8)3.3 液压执行元件的主要参数 (8)3.3.1 液压缸内径与活塞杆外径 (8)3.3.2 刀具库旋转液压马达的选择 (10)3.3.3活塞杆的强度计算和稳定性校核 (10)3.3.4 液压缸壁厚,最小导向长度计算 (11)3.3.5 液压缸的流量计算 (14)3.4 夹具液压缸的结构设计 (14)3.4.1 缸筒与缸盖 (15)3.4.2 活塞与活塞杆 (16)3.4.3 缓冲装置 (17)3.4.4 排气装置 (17)3.4.5 密封装置 (17)3.5 本章小结 (18)第四章液压系统的设计分析 (19)4.1 拟定液压系统原理图 (19)4.1.1 速度控制回路的选择 (19)4.1.2 换向回路的选择 (19)4.1.3 压力控制回路的选择 (19)4.2 液压元件的选取 (20)4.2.1 液压泵的选择 (20)4.2.2 液压阀的选择 (22)4.2.3 电机的选择 (22)4.2.4 管件的选择 (23)4.2.5 油箱的设计计算 (25)4.2.6 液压油的选择 (26)4.3 本章小结 (26)第五章液压泵站与液压集成块 (27)5.1 液压泵站 (27)5.1.1 液压泵站的组成及分类 (27)5.1.2 液压泵站的选择 (27)5.2 液压集成块 (28)5.2.1 块体的结构 (28)5.2.2 集成块结构尺寸的确定 (28)5.2.3集成块的加工 (29)5.3 本章小结 (29)第六章结论 (30)致谢 (31)参考文献 (32)第一章绪论1.1课题背景及其意义机电一体化又称机械电子学,英语称为Mechatronics,它是由英文机械学Mechanics的前半部分与电子学Electronics的后半部分组合而成。

低压液压泵试验台及液压系统的设计与实施低压液压泵试验台及液压系统是用于测试和评估液压泵的性能和可靠性的重要设备。

设计和实施一个高质量的低压液压泵试验台及液压系统是确保液压设备正常运行的关键。

本文将从设计和实施两个方面来探讨低压液压泵试验台及液压系统的相关问题。

设计部分:1. 设计参数的确定:根据实际应用需求以及液压泵的规格和性能要求,确定试验台所需要的设计参数。

包括流量、压力、温度等参数的设置。

同时,还需确定试验台的工作范围和精确度。

2. 设计流程图和系统布局:根据设计参数,画出试验台的流程图和系统布局图。

流程图可以清晰地展示液压系统中各个部件的工作流程和连接关系。

系统布局图则可以更直观地展示试验台的整体结构和各个部件的布置。

3. 选择液压元件和材料:根据设计参数和系统要求,选择合适的液压元件和材料。

液压元件包括液压泵、阀门、油缸等。

合适的液压元件和材料能够保证系统的稳定性和可靠性。

4. 安全措施考虑:在设计过程中,要考虑安全措施的设计。

这包括泄漏、爆炸和过载等安全问题的预防和解决方案。

控制阀、保护装置和压力传感器等可以用来监测和保护试验台的安全运行。

实施部分:1. 部件采购和装配:根据设计图纸和参数,购买相应的液压元件和材料。

同时,对购买的元件进行装配,确保各个部件的连接正确牢固。

2. 系统调试和优化:在试验台组装完成后,对整个系统进行调试和优化。

包括检查管路的泄漏情况、调整液压泵的工作参数、检测系统的流量和压力等。

通过不断调整和优化,确保试验台的稳定性和准确性。

3. 运行测试和性能评估:在系统调试完成后,对试验台进行运行测试和性能评估。

通过模拟实际工作条件,检测和评估试验台的流量、压力、温度等参数是否满足设计要求。

同时,也可以进行负载测试和长时间运行测试,评估试验台的耐久性和可靠性。

4. 系统维护和保养:在试验台正常运行后,要建立定期维护和保养计划。

定期检查液压元件的磨损情况、更换液压油以及清洗管路等,确保试验台的长期稳定运行。

液压综合试验台数据管理系统设计王纪森;黎雯;杨洪音【摘要】在液压综合试验台测控系统中,由于试验种类多,试验持续时间长,导致试验记录数据庞大.为避免由庞大数据在查询以及管理上带给组态软件WinCC的负担,提出了一种新的数据归档方法.该方法将试验的信息与数据通过ODBC接口导出,分别存入Access及记事本中.利用VB6.0编写一个查询程序作为WinCC的扩展功能模块,紧密嵌入WinCC运行环境.在WinCC的内部对该模块进行调用,从而解决了WinCC对历史数据访问方式死板等问题.实现对过程数据的归档、历史数据的检索、报表生成打印以及动态数据显示等功能.%In the integrated measurement and control hydraulic system, the diversity and long duration of test result in a large test record data. In order to avoid large data query and management burden during WinCC configuration software in the using of monitoring, a new method for data archiving has been proposed. This method will send the test information and test data derived by WinCC, respectively, to notepad and Access database. Then a query using VB6.0 program as an extension function module tightly embedded in the WinCC runtime environment. The WinCC internal calls to the module enable the archivingof process data, historical data retrieval, report generation, printing, and dynamic data display.【期刊名称】《微处理机》【年(卷),期】2012(033)001【总页数】5页(P44-48)【关键词】数据归档;Win CC;Visual Basic【作者】王纪森;黎雯;杨洪音【作者单位】西北工业大学自动化学院,西安710072;西北工业大学自动化学院,西安710072;西北工业大学自动化学院,西安710072【正文语种】中文【中图分类】TP273.5;TP274.21 引言随着自动化在过程控制系统中的逐步发展应用,组态软件为多种本地信息机提供了非常多的开放性接口。

液压泵试验台系统设计摘要:设计了一种液压泵试验台系统,包括液压系统、电控系统和计算机测控系统,对系统的相关元件进行了选型,整个系统简单实用,能可靠、快捷地对液压泵的性能参数进行测试。

关键词:液压泵试验台;液压系统;电控系统;计算机测控系统;1、液压技术的背景我国的液压泵的发展与我国液压工业发展是完全同步的,大致经历了三个阶段,每个阶段大致为12年左右。

第一阶段是从1965年到1978年左右,这一阶段为创建与自主开发阶段。

在70年末先后开发出通轴式轴向柱塞泵、内曲线式低速大扭矩液压马达、高压齿轮泵、球塞马达、叶片泵等等。

上海液气总公司下属液压泵厂、液压件厂、高压油泵厂等生产了各种规格的斜盘式、斜轴式轴向柱塞泵、叶片泵、径向式马达等等。

在这一阶段开发的CY、ZB泵迄今仍在我国的液压产品市场中,中高压领域占据着一定地位。

第二阶段是1978~1990年这一阶段是以引进国外先进技术为标志。

在78至87年引进的27项中有17项是液压泵的项目,包括重型柱塞泵、轻型柱塞泵与马达、斜轴式柱塞泵与马达、高压叶片泵与马达、齿轮泵、内啮合齿轮泵、双斜盘液压马达等等。

这说明通过这些引进,将我国生产液压泵的性能、参数上了一个台阶,基本上进入25~31.5Mpa的额定压力范围。

当然也说明我国液压泵的发展中与国际差距相比,泵方面的差距比阀的差距更大些。

然而在这一阶段,尽管技术引进产品性能有了发展,但消化并进一步开发上有差距,产品质量上与国外产品有差距。

第三阶段是1990年至今,这一阶段是以与国外著名厂商合资、合作与提高质量为中心,在国内生产的液压泵在性能与质量上都有相当程度的提高。

工程机械液压泵是在工程机械液压系统中为液压缸和液压马达提供压力油的一种液压元件。

由于当前工程机械需求量日益增加,市场对工程机械液压泵,尤其是高品质的工程机械液压泵的需求越发迫切。

对生产高品质的液压泵而言,性能测试是非常重要的环节,因此搭建性能良好的试验台非常关键。

编号无锡太湖学院毕业设计(论文)题目:锡柴汽车厂液压综合试验台设计信机系机械工程及自动化专业学号:学生姓名:指导教师:(职称:高级工程师)(职称:)2013年5月25日无锡太湖学院本科毕业设计诚信承诺书本人郑重声明:所呈交的毕业设计锡柴汽车厂液压综合试验台设计是本人在导师的指导下独立进行研究所取得的成果,其内容除了在毕业设计(论文)中特别加以标注引用,表示致谢的内容外,本毕业设计(论文)不包含任何其他个人、集体已发表或撰写的成果作品。

班级:学号:作者姓名:2013 年5 月25 日I无锡太湖学院信机系机械工程及自动化专业毕业设计论文任务书一、题目及专题:1、题目锡柴汽车厂液压综合试验台设计2、专题二、课题来源及选题依据本课题是对自卸车上所有液压元件进行综合试验装置,以满足工厂质量控制的要求。

由于试验台已制造完成,并经多年使用,故在完善液压电控原理的基础上,加以改进。

学生在设计中还须对现有液压电控系统进行分析,须重新设计液压电控原理。

故学生在设计过程中,可掌握较强的实际工作经验,完成从设计到实际生产及运行调试的整个过程,这样一来就能很好的掌握机电一体化技术,提高解决实际工作问题的能力,为以后工作打下极好的基础。

三、本设计应达到的要求:1.达到技术指标所规定要求,满足实际工作需要。

2.整机结构简单实用,加载机架部件需作应力变型分析。

3.PLC全自动控制,要有较高的工作可靠性;安全性。

4.工作时噪音小,发热较小,设备外形美观及操作方便。

实习地点:无锡。

按照用户提出的完整技术要求,写出液压及电气的技术数据,并经用户确I认。

工作量要求:1..总装图:试验台装配图;液压站装配图;油缸加载设备装配图。

2.主要部装图:液压原理图。

重要零件图:油缸加载设备重要零件图及液压集成块图2#等。

3. 油缸加载设备的应力应变分析; 液压集成块三维图4.完整的设计及使用说明书(电液选型;参数计算)。

5.必要的技术资料翻译(8000字符)。

第一章绪论随着科学技术的发展,液压技术也得到了飞速发展,其应用范围也越来越广,在各种机械中发挥着越来越重要的作用,因而对液压元件和系统的性能要求也越来越高。

但也由于液压系统组成和功能日益复杂,工作原理难以掌握,给设备的维护修理带来诸多不便。

系统一旦出现了故障人们很难准确判断出故障元件及其损坏程度,因而在工程机械液压系统修理中存在着相当大的盲目性。

所以在故障诊断和排除时,不但需要熟练的技术人员,同时还要有完善的检测设备。

常常需要检测液压元件的多种技术指标,才能找出故障的部位和根源,达到及时维修的目的。

由于液压传动是在一个密封的环境里通过液压油液等传动介质来传递能量和动力,因而液压元件的结构关键主要是在其内部,不像机械零件那样,故在液压元件发生故障时,很难通过观察外表来辨别它的性能好坏,因而需要专门的液压元件检测设备。

像伺服缸、比例伺服阀等液压元件市场价格都比较高,若不经过检测就更换新的液压元件,不仅在资源上是一种浪费,在资金上也是一种浪费,这无疑是在产品生产过程中提高了成本,以至于影响了企业的竞争力,因而在在大中型企业中有必要设计一台能够检测液压元件性能好坏的综合检测装置。

针对上述情况,我设计了一台综合液压检测装置可以满足液压元件的测试要求,为液压元件的维修和检测提供了一种操作简单、实用的检测维修设备。

该液压检测装置不仅可以对普通阀、伺服阀和比例阀进行快速检测,而且也可以对液压缸、伺服缸进行试验。

第二章液压综合测试装置的设计要求本测试台主要用于现场下线阀、油缸等液压元件修复测试使用。

测试的阀主要有方向阀、单向阀、溢流阀、减压阀、流量阀,且对不同通经的阀均可测量。

测试的液压缸主要有活塞缸、柱塞缸、伺服缸。

其测试性能和设计要求是:系统参数系统的最高压力为315bar,系统的最大流量100L/min。

系统的测试要求2.2.1对方向阀(包括普通阀、比例阀WRZ、WRA)的测试要求(1)换向实验。

(2)内部泄漏量实验。

液压机械传动开式试验台设计设计目的:液压机械传动开式试验台是一种用于测试和验证液压机械传动器件性能的设备。

通过开式试验台可以对液压机械传动器件的动力性能、工作稳定性和运行安全性进行全面的测试分析。

本设计旨在设计一种稳定可靠、操作简便、适用于不同类型液压机械传动器件试验的开式试验台。

设计内容:1.结构设计:开式试验台由台架、工作台、液压传动系统和控制系统组成。

台架采用高强度钢材焊接而成,确保试验台的结构稳定性和强度。

工作台采用梁式结构,上部安装液压机械传动器件,下部设置测量仪器和传感器。

液压传动系统包括液压泵站、液压缸、油箱等部分,用于提供试验台的动力源和传动力。

控制系统由PLC控制器和触摸屏组成,实现对试验台的参数控制和数据采集。

2.液压传动系统设计:液压传动系统是开式试验台的核心部分,负责提供试验台的动力和传动力。

液压泵站负责将电动机提供的动力转化为液压能量,液压缸通过液压能量驱动工作台上的液压机械传动器件进行测试。

液压泵站选用高性能液压泵,确保试验台具有足够的动力输出。

液压缸选用高性能液压缸,具备较大的推力和工作稳定性。

油箱设置于试验台的下部,用于储存液压油和冷却液。

3.控制系统设计:控制系统采用PLC控制器和触摸屏进行集中控制和参数监测。

PLC控制器负责控制液压泵站的启停和流量调节,确保试验台具有良好的控制精度和稳定性。

触摸屏设置在试验台的控制面板上,用于设定试验参数、监测试验过程和显示试验数据。

触摸屏还具备数据采集和存储功能,可以将试验数据以报表形式输出。

4.安全设计:为了确保试验台的安全运行,设计中应考虑以下安全措施:-设置紧急停止按钮,一旦发生意外情况可以立即停止试验;-设置安全限位开关,防止试验台过行程或超载;-设置液压泄漏报警装置,当发生液压泄漏时及时发出警报并停止试验;-设置防护罩和护栏,保护操作人员免受试验台运动部件伤害;-设置过载保护装置,当试验台发生超负荷时自动停止试验。

低压液压泵试验台设计与液压系统优化方案一、试验台设计方案低压液压泵试验台的设计需要考虑以下几个基本要素:1.泵试验装置设计试验装置主要是用于测试低压液压泵的性能和可靠性。

设计试验装置首先需要根据实际需求确定试验范围和条件,包括最大设计压力、流量范围、试验介质等。

其次,选择合适的仪器仪表进行试验数据的采集和记录,以确保试验结果的准确性和可比性。

最后,设计试验台的结构和支撑系统,确保试验过程的稳定性和安全性。

2.液压系统设计液压系统是低压液压泵试验台的核心组成部分,主要包括液压泵、油缸、阀门、管道等。

设计液压系统首先需要根据试验装置的需求确定液压系统的工作参数,包括额定压力、流量、压力曲线等。

其次,根据这些参数选择适当的液压元件和阀门,保证系统的工作安全可靠。

最后,设计合理的管道布局和连接方式,确保油液的流动顺畅和泄漏的最小化。

3.安全系统设计试验台操作过程中涉及高压油液,必须考虑安全问题。

设计时应采取以下措施:设置液压系统的过载和过压保护装置,确保系统在超出安全范围时能够及时停机;设置泄漏报警系统,及时发现和处理泄漏问题;设计合理的密封系统,确保油液不外泄并防止外界污染;设置紧急停机装置,以应对突发情况。

二、液压系统优化方案为提高低压液压泵试验台的性能和效率,可以考虑以下优化方案:1.选择适当的液压元件和阀门根据试验范围和工作参数的要求,选择高质量的液压元件和阀门。

优质的元件和阀门具有更好的密封性、抗压性和耐磨性,能够提供更稳定和可靠的工作性能。

2.优化液压油的选择和使用选择合适的液压油可以减小系统的摩擦阻力、降低温度和噪音,提高系统效率。

同时,定期更换液压油,并定期检测和维护液压油的污染程度,确保油液的清洁度和稳定性。

3.加强系统的泄漏检测和预防泄漏是液压系统常见的问题之一,会导致能量损失和系统不稳定。

为此,可以加强泄漏的检测和预防措施,定期检查和修复管道连接处、密封件和阀门的泄漏问题,确保系统的紧密性。

低压液压泵试验台与液压系统的设计与性能分析一、低压液压泵试验台的设计低压液压泵试验台是一种用于测试低压液压泵性能的设备。

其设计应当满足以下几个方面的要求:1. 基本参数设计低压液压泵试验台应当根据需要测试的液压泵的工作压力范围和流量范围来确定其工作参数。

其中,工作压力范围应与待测试泵的额定工作压力一致,流量范围应符合待测试泵的额定工作流量。

2. 结构设计低压液压泵试验台主要由功率源、比例控制阀、压力传感器、流量计、油箱和支架等部件组成。

试验台结构应简单稳定,易于操作和维修。

3. 动力源设计低压液压泵试验台的动力源可以选择电动机或燃气发动机。

电动机驱动方式需要根据功率和供电条件来选择,燃气发动机驱动方式则需要考虑燃气的供应和排放要求。

4. 测试控制系统设计低压液压泵试验台的测试控制系统应具备可靠的控制能力,能够实时监测液压泵的工作参数,并将数据显示在控制面板上。

同时,测试控制系统还应具备数据记录和图形显示功能,以便对比和分析不同试验数据。

二、液压系统的性能分析低压液压泵试验台所使用的液压系统是其核心部分,对系统的性能进行分析可以帮助我们更好地理解其工作原理和优化设计。

1. 流量性能低压液压泵试验台的流量性能是其核心指标之一,流量性能指标主要包括最大流量、最小流量、稳定流量和流量的变化范围等。

流量性能的好坏直接影响到液压泵的工作效率和稳定性。

2. 压力性能低压液压泵试验台的压力性能也是一个重要的指标。

压力性能包括最大工作压力、最小工作压力、压力稳定性和压力的变化范围等。

压力性能的好坏直接决定了液压泵的工作可靠性和承载能力。

3. 能效性能低压液压泵试验台的能效性能主要指液压系统的能耗和效率。

能耗的增加会导致能效下降,因此,我们需要通过优化系统设计和控制策略来降低液压系统的能耗,提高能效性能。

4. 运行稳定性低压液压泵试验台的运行稳定性是性能分析中需要考虑的关键因素之一。

运行稳定性主要指液压系统在不同工况下的工作稳定性和控制性能。

液压试验台设计方案书:液压试验台一、液压试验台用途、基本性能、作业环境。

本液压试验台用于减速器冷却器装置的耐压试验。

试验台要求除被试件装夹、接头联接、开机、关机为手动控制外,其余均为自动控制。

本试验__装在减速器车间,环境温度为室温。

二、试验台设计功能:被测冷却器是为减速器箱体内润滑油降温的冷却系统,为保证冷却器中冷却水在工作工况下不发生泄漏或渗漏现象,特设计测试冷却器压力试验系统。

试验系统流程及功能如下:流程:为被测冷却器充液——升压——保压——泄压——排液功能要求:在人工安装好被测件后,首先将冷却器充满工作介质,充满后冷却器管路中不允许有空气存在;充液完成后系统自动转换为升压;压力达到试验压力后自动转到保压模式工作,保压时间为20~30min,在此阶段中要对保压起始压力和终点压力进行数据采集并对记录数据存储;保压结束后自动泄压;泄压结束后用风压将液排尽(风源由减速器车间提供),打压过程结束,可以拆下被测冷却器。

三、被测冷却器介绍:被测冷却器为管形冷却器,冷却水入口和出口连接在安装面板上——均为内螺纹联接,工作时安装面板固定在减速器箱体上,冷却器工作部分被浸泡在减速器润滑油中,通过流动的冷却水吸收热量来控制润滑油的温度。

该类冷却器冷却水管路通径为φ16mm,展开长最长为1000mm。

四、系统具体要求 1. 工作介质:自然水或乳化液;2. 试验压力:6~12Mpa (可手工调节);3. 试验工位数量:6;4. 各工位要求并联联接,统一操作,但保压必须单路控制且单路采点记录;5. 各工位出口和回液口均为软管联接,具体接头结构见附图;6. 因液压回路不可避免的系统渗漏,故要求系统有专门的“系统标零”和“补偿”功能:高压工作介质出口封死的情况下、在规定试验时间内,检测出系统压力降,在记录系统中存储该数据。

此数据在试验过程中可自动“补偿”被测冷却器的检测数据,使测试结果更加真实。

另外,该项功能可以不定期的进行工作——更新“坐标点”。