焊接电流对铝合金电阻点焊组织和性能的影响

- 格式:doc

- 大小:19.87 MB

- 文档页数:46

焊接电流对2 A12铝合金接头组织及性能的影响摘要:本文以2A12铝合金接头焊接过程中电流对组织及性能的影响为研究对象,通过实验研究了不同电流对接头的微观组织、拉伸性能和硬度等性能指标的影响规律。

结果表明,适当增大电流值可提高焊接接头的强度和硬度,但会对其塑性和韧性产生一定影响。

关键词:2A12铝合金接头;焊接电流;微观组织;力学性能;硬度正文:2A12铝合金是一种广泛应用于航空、航天、军事等领域的高强度铝合金,其具有优异的机械性能和可加工性。

然而,在实际应用中,由于其自身特性,常常需要进行焊接加工才能满足具体工程需求。

因此,研究焊接电流对2A12铝合金接头组织及性能的影响,对于实现高效、高质量的焊接过程具有重要意义。

本文选取了直流手工弧焊的方式对2A12铝合金进行焊接,焊丝使用ER4043。

焊接参数设置如下:电压20V,焊枪角度为20度,焊速为3m/min,焊缝准备为V型坡口。

在此基础上,通过改变焊接电流的值,分别制备了焊接电流分别为100A、150A、200A、250A的焊接接头。

通过扫描电镜观察不同电流值下接头的微观组织,发现随着电流的增大,接头内部的晶粒细化程度逐渐加强,晶粒边界越来越清晰。

其中,150A和200A时的晶粒细化效果较为明显。

然而,当电流值继续增大至250A时,接头内出现了部分过热现象,晶粒尺寸反而出现了一定程度的增大。

进一步测试了不同电流下焊接接头的拉伸性能和硬度等指标,结果表明,适当增大电流值可以提升焊接接头的强度和硬度,但是也会对其塑性和韧性产生一定的影响。

具体来说,200A 时焊接接头的抗拉强度达到了187MPa,而硬度值却最高达到了87.5HBS。

然而,当电流继续提升至250A时,接头的强度提升不明显,而硬度值反而出现了下降,且金属材料发生了明显的热影响区。

综上所述,选择适当的焊接电流可以促进2A12铝合金接头的晶粒细化和力学性能提升,但是过高的电流会产生副作用,降低接头的塑性和韧性。

车身制造工程BODY ENGINEERING46 ・2021年第03期铝合金电阻点焊技术研究基于轻量化的诉求,蔚来ES8车身铝材的使用率高达95%以上,这是全球量产的全铝车身中最高比例的铝材应用量。

同时为了确保车身强度刚性,ES8车身综合使用了3系、5系、6系和7系铝材成分的板材、挤出型材、高精密压铸件以及碳纤维复合材料,针对车身不同部位的强度和外观要求,突破传统钢车身单一材料的焊接工艺,实现了异性异种材料的连接。

ES8车身的连接工艺以结构胶粘接为核心,以SPR 自冲铆接和FDS 热熔直钻两种冷连接为主,辅助以铝点焊、激光焊和CMT 等热连接工艺。

铝点焊工艺规划1.铝点焊概念及特点铝点焊是电阻焊的一种,利用电流通过焊件及附近区域产生的电阻热作为热源将工件局部加热,同时加压使工件形成金属结合的一种方法。

由于铝合金材料有导热性好、导电率高、易与铜发生合金反应等特点,电阻点焊在铝合金材料结构件的连接中遇到能耗大、电极易失效、点焊质量不稳定等困难。

钢铝性能对比见表1。

基于车身轻量化连接技术的发展,本文重点介绍铝点焊工艺规划、质量评价及优化。

其中,工艺规划主要包含焊枪选择、电极帽选择和工装要求等。

质量评价及优化包含铝点焊检测标准及几种常见质量缺陷处理方法。

□ 安徽江淮集团汽车股份有限公司 吴卫枫 鲁厚国鉴于铝合金与碳钢性能的差异,铝点焊的主要特点如下:①铝材的电阻率是钢材的1/3,焊接相同厚度的铝材需要3~5倍的电流,铝合金分流损失比钢材分流严重;②铝合金具有高导热性(是钢材的4~5倍),焊接过程中热损失率较高,铝材焊接需要大电流和短时间;③铝合金焊核形成温度范围窄,铝点焊需要短焊接时间和快速的电流上升时间;④铝合金热膨胀系数高,在脆性温度区间内易产生热裂纹,铝点焊需要大的焊接压力和大的平面电极来控制焊接变形;⑤铝合金易氧化及合金化,氧化层焊接过程中易产生焊点气孔、泡群缺陷,铝点焊中铝、铜易生成合金,电极帽腐蚀快,需要频繁修磨,保持电极清洁,确保点焊质量;⑥连接强度相对低,常与结构胶配合使用;⑦不能连接异种材料,尤其是钢和铝;⑧无法做类似钢点焊的凿检,目视检查为主。

焊接电流对5A06铝合金逆变电阻点焊焊接接头质量的影响摘要铝合金电阻点焊技术是一项即将在汽车制造中获得广泛应用的技术,其在各种焊接方法中,具有静强度高、可靠性好、性能稳定、产效率高和易于实现自动化等优点。

但铝合金电阻焊生本身也具有很大的焊接缺陷,包括铝合金的焊接性不好、焊点质量不稳定、电极烧损严重使用寿命短等。

在以后发展中铝合金点焊不断普及,要了解铝合金点焊的基本工艺参数,逆变电阻点焊对铝合金的焊接参数。

在本次试验中我们选用了5A06铝合金做材料,通过三相逆变电阻点焊机进行点焊工艺试验。

在压力为0.25Mpa,时间在150ms到158ms不变的情况下,增加电流观察熔核直径的变化,是否有利于增加焊点的抗拉力,及其显微组织的变化。

关键词:5A06铝合金;逆变电阻点焊;焊接电流;熔核直径The influence of welding current on the inverter resistance spot welding of aluminum alloy 5A06 welding joint qualityAbstractAluminum alloy resistance spot welding technology is a technology widely used in automobile manufacturing, in its various kinds of welding method, has high static strength, good reliability, stable performance, high production efficiency, and easy to realize automation, etc But resistance welding aluminum alloy itself also have a lot of welding defects, including aluminum alloy weldability poor, solder joints quality instability, short service life of electrode loss serious, etc.Expansion of aluminum alloy spot welding in the later development to understand the basic process parameters of aluminum alloy spot welding inverter resistance spot welding of aluminum alloy welding parameters. In this experiment, we chose 5 a06 aluminum alloy material, through three phase inverter resistance spot welding machine for welding process test. In pressure of 0.25 Mpa, time under the condition of invariable in 150 ms to 158 ms, increase current observation fusion nuclear diameter change, whether to make for increasing the tensile resistance of solder joints, and their changes in the microstructure.Key words:5 A06aluminiumalloy 、Resistance spot welding inverter 、Welding current 、Molten core diameter目录摘要 (I)Abstract ...................................................................................................................................... I I 目录 (III)第一章绪论.......................................................................................................................... - 1 -1.1铝合金概述.............................................................................................................. - 1 -1.1.1铝合金基本知识........................................................................................... - 1 -1.1.2 铝合金的分类............................................................................................ - 2 -1.1.3 铝合金性能................................................................................................ - 5 -1.2 5A06铝合金的用途................................................................................................ - 6 -1.3电阻点焊.................................................................................................................. - 7 -1.3.1电阻焊接原理............................................................................................... - 7 -1.3.2焊接电流的通电方式................................................................................... - 7 -1.3.3电阻点焊的优点和缺点............................................................................... - 8 -1.3.4影响点焊焊接接头焊接质量的因素........................................................... - 9 -1.3.5逆变电阻焊的特点..................................................................................... - 10 -1.4三相逆变电阻焊机................................................................................................ - 12 -1.4.1设备特点..................................................................................................... - 12 - 第二章实验方案................................................................................................................ - 14 -2.1、实验目的和任务................................................................................................. - 14 -2.2、实验设备及材料................................................................................................. - 14 -2.2.1、实验设备.................................................................................................. - 14 -2.1.2试验材料分析............................................................................................. - 16 -2.4 实验方法及内容................................................................................................. - 16 -2.4.1 焊接方法.................................................................................................. - 16 -2.4.2实验内容................................................................................................... - 17 - 第三章、实验结果及分析.................................................................................................. - 19 -3.1逆变电阻点焊的试样............................................................................................ - 19 -3.2焊接电流对5A06铝板力学性能的影响............................................................. - 20 -3.3焊接电流对熔合直径的影响................................................................................ - 22 -3.4焊接电流对5A06接头金相组织的影响............................................................. - 23 - 第四章实验结论................................................................................................................ - 26 - 参考文献.............................................................................................................................. - 27 - 致谢...................................................................................................................................... - 28 - 附录...................................................................................................................................... - 29 -第一章绪论1.1铝合金概述1.1.1铝合金基本知识以铝为基的合金总称。

1 绪论 (1)2 铝合金的应用 (2)2.1 铝合金在航空上的应用 (2)2.2 铝合金用作汽车零部件通常具有以下优点 (2)2.3 铝合金在摩托车上的应用 (3)2.4 铝合金在自行车上的应用。

(3)2.5 铝合金在3C产品上的应用 (4)2.6 铝合金在国防工业中的应用 (4)3 铝合金的成分、分类和性能 (5)3.1铝合金的分类 (5)(1)非热处理强化铝合金 (6)(2)铝合金的性能铝合金的物理性能 (8)3.2铝合金的焊接性特点 (9)4 铝合金的点焊 (9)4.1 铝合金点焊条件 (9)4.2 铝合金的表面状态对点焊质量的影响 (9)4.3 铝合金点焊接头的质量要求 (10)4.4 铝合金点焊接头质量的检测方法 (10)4.5 铝合金电阻点焊特点 (11)5 铝合金点焊工艺 (11)5.1 焊接工艺的制定 (11)5.2 铝合金主要点焊缺陷 (13)6 试验材料及方法 (13)6.1 试验材料及方法 (13)6.2 点焊接头主要尺寸的确定 (14)6.3 实验结果与分析 (15)6.4 工艺参数对接头性能的影响 (15)6.4.1 焊接电流 (15)6.4.2 电极压力 (16)6.4.3 焊接时间 (17)6.5 撕裂实验 (18)6.6 点焊接头组织分析 (19)7 结论 (20)参考文献 (21)1 绪论随着现代工业的发展,对工业材料的要求越来越向着质量轻﹑强度高、易加工的方向发展。

由于铝及铝合金材料具有一系列的优良特性,已广泛应用于国民经济的各个领域,成为发展国民经济与提高人民物质生活和文化生活水平的重要基础材料。

近二十年来,我国的铝加工业发展十分迅速,其产量已从1980年不到30万吨,发展到2005年的583.7万吨。

同时,出现了许多的新材料、新技术、新工艺及新设备。

我国已经成为名副其实的铝业大国。

铝和铝合金具有优异的物理性能和力学性能,其密度低、比强度高、热导率高、电导率高,耐蚀能力强,已广泛应用于机械、电力、化工、轻工、航空、航天、铁道、舰船、车辆等工业内的焊接结构产品上,例如飞机、飞船、火箭、导弹、高速铁道机车和车辆、鱼雷和鱼雷快艇、轻型汽车、自行车和赛车、大小化工容器、空调器、热交换器、雷达天线、微波器件等,都采用了铝和铝合金材料,制成各种熔焊、电阻焊、钎焊结构。

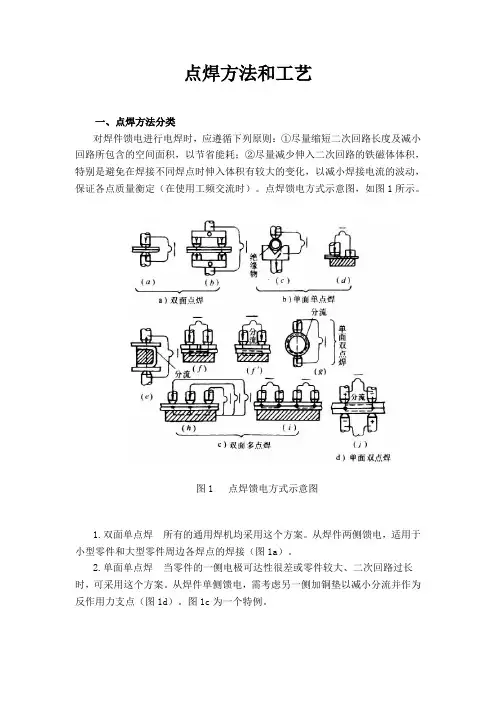

点焊方法和工艺一、点焊方法分类对焊件馈电进行电焊时,应遵循下列原则:①尽量缩短二次回路长度及减小回路所包含的空间面积,以节省能耗;②尽量减少伸入二次回路的铁磁体体积,特别是避免在焊接不同焊点时伸入体积有较大的变化,以减小焊接电流的波动,保证各点质量衡定(在使用工频交流时)。

点焊馈电方式示意图,如图1所示。

图1 点焊馈电方式示意图1.双面单点焊所有的通用焊机均采用这个方案。

从焊件两侧馈电,适用于小型零件和大型零件周边各焊点的焊接(图1a)。

2.单面单点焊当零件的一侧电极可达性很差或零件较大、二次回路过长时,可采用这个方案。

从焊件单侧馈电,需考虑另一侧加铜垫以减小分流并作为反作用力支点(图1d)。

图1c为一个特例。

3.单面双点焊从一侧馈电时尽可能同时焊两点以提高生产率。

单面馈电往往存在无效分流现象(图1f及g),浪费电能,当点距过小时将无法焊接。

在某些场合,如设计允许,在上板二点之间冲一窄长缺口(图1f)可使分流电流大幅下降。

4.双面双点焊图1b及j为双面双点的方案示意。

图2-12b方案虽可在通用焊机上实施,但两点间电流难以均匀分配,较难保证两点质量一致。

而图1j 由于采用推挽式馈电方式,使分流和上下板不均匀加热现象大为改善,而且焊点可布置在任意位置。

其唯一不足之处是须制作二个变压器,分别置于焊件两侧,这种方案亦称推挽式点焊。

两变压器的通电需按极性进行。

5.多点焊当零件上焊点数较多,大规模生产时,常采用多点焊方案以提高生产率。

多点焊机均为专用设备,大部分采用单侧馈电方式见图1h、i,以i方式较灵活,二次回路不受焊件尺寸牵制,在要求较高的情况下,亦可采用推挽式点焊方案。

目前一般采用一组变压器同时焊二或四点(后者有二组二次回路)。

一台多点焊机可由多个变压器组成。

可采用同时加压同时通电、同时加压分组通电和分组加压分组通电三种方案。

可根据生产率、电网容量来选择合适方案。

二、点焊循环点焊过程由预压、焊接、维持和休止四个基本程序组成焊接循环,必要时可增附加程序,其基本参数为电流和电极力随时间变化的规律。

6061铝合金低功率电阻点焊工艺优化【摘要】本文旨在探讨6061铝合金低功率电阻点焊工艺优化的相关问题。

在首先介绍了背景知识,指出6061铝合金在工业生产中的重要性,随后阐述了研究意义,即通过优化电阻点焊工艺参数,提高焊接质量和效率。

在重点分析了6061铝合金电阻点焊工艺参数的优化、影响因素的分析、优化方法的探讨以及试验设计与结果分析等内容。

在总结了文章的研究成果,展望了未来研究方向,指出进一步优化工艺将有助于提升焊接品质和效率。

通过本文的研究,可以为相关领域的工程技术人员提供一定的参考和指导,促进6061铝合金低功率电阻点焊工艺的进一步发展和提升。

【关键词】6061铝合金、低功率电阻点焊、工艺优化、影响因素、优化方法、试验设计、结果分析、优化效果评估、结论总结、未来研究方向1. 引言1.1 背景介绍6061铝合金是一种常用的铝合金材料,具有优良的机械性能和耐腐蚀性能。

在工业生产中,6061铝合金常常用于制造航空航天器件、汽车零部件、船舶结构等领域。

而电阻点焊是一种常见的连接技术,用于将金属部件焊接在一起。

由于6061铝合金的导热性较好,导致在电阻点焊过程中很容易出现热变形、焊接裂纹等质量问题。

对6061铝合金低功率电阻点焊工艺进行优化研究,对于提高焊接质量、降低成本具有重要意义。

通过优化工艺参数,合理控制焊接过程中的温度分布和热影响区,可以有效减少焊接变形和裂纹的发生。

优化工艺还可以提高工件的焊接强度和耐磨性,延长其使用寿命。

本文旨在通过对6061铝合金低功率电阻点焊工艺进行优化研究,探讨影响因素及优化方法,设计试验方案并分析结果,评估工艺优化效果,为进一步提高焊接质量和效率提供参考依据。

希望通过本文的研究,能够为相关行业的工程技术人员提供有益的参考和借鉴。

1.2 研究意义6061铝合金是一种常用的工业材料,在许多领域都有广泛的应用。

而在电子制造领域,6061铝合金低功率电阻点焊工艺的优化对于提高焊接质量、降低生产成本具有重要意义。

铝合金焊接性能及焊接接头性能摘要:在新科学技术的影响下,高速动车组也在进行全面提升发展,高速动车的车体结构的材料也进行更新换代,传统的钢材质的车体结构已经开始逐渐被铝合金材质的车体进行淘汰,铝合金材质的车体结构比钢材质的车体更加轻盈,采用新材料能够使高速动车组的车体实现轻量化,但同时还能保障高速动车的行程安全,新材料就需要新的焊接技术,基于此对铝合金焊接技术和性能以及焊接接头的性能成为本文探究的内容。

关键词:铝合金焊接;焊接技术;性能分析引言:随着矿产资源开采和冶炼技术的进步,铝合金材质的使用量和使用范围也得到很大的提升,关乎我们生活的方方面面,比如:铝合金材质的阳台门窗门框、自行车的铝合金车架和铝合金材质的高速动车组车体。

铝合金材料也需要进行切割和焊接,才能达到使用要求,铝合金的焊接不同于传统铁质材料的焊接,铝合金焊接技术需要面对很多新的焊接问题,针对不同的焊件需要运用不同的焊接技术,不同的焊接技术焊接出来的产品具有不同的焊接性能。

一、铝合金材料的特点铝合金材料有很多有优良的性能,大体可以归结为以下几点:第一点:铝合金材质很多都具有质地轻盈而且材质较软。

这是因为同等体积铝的重量大约是同等体积钢重量的三分之一。

第二点:铝合金材料也具有很好的强度。

虽然,低碳钢的抗拉强度是纯铝的五倍。

但纯铝经过合金化强化以及热处理强化后形成的铝合金,其强度能达到刚才所具有的强度值。

第三点:主要是因为铝合金材料与空气后在其表面会形成一层致密的化学性质稳定的三氧化二铝薄膜,若是对铝合金材料进行氧化铝膜处理法,就能使其具有全面防止腐蚀的特点。

第四点:因为铝材具有良好的柔软和可塑性,铝合金材料具有良好的加工性。

比如:高速动车的车体就是运用型材具有良好挤压性的特点,而且这种材质进行二次加工和进行弯曲化加工时也都比较容易实现。

第五点:铝合金材料易于循环利用。

冶炼时纯铝的熔点比钢材低很多,所以废弃的铝材料更易于实现回收和再利用。

铝合金焊接性能及焊接接头性能发布时间:2021-01-12T15:15:45.780Z 来源:《工程管理前沿》2020年30期作者:崔泽龙[导读] 在高铁、地铁列车的制造中,铝合金材料是列车车体的主要材料之一崔泽龙包头铝业有限公司内蒙古自治区包头 014046摘要:在高铁、地铁列车的制造中,铝合金材料是列车车体的主要材料之一,然而由于铝合金材料在焊接性能、焊接接头性能方面仍存在一定的不足,经常会出现气孔、裂纹等缺陷,因此高铁、地铁列车铝合金车体的焊接施工质量仍然很难保证。

本文对铝合金的焊接性能以及焊接接头性能进行了分析。

关键词:铝合金;焊接性能;焊接接头前言铝合金材料具有较强的化学活泼性及导热性,氧化膜密度则相对较低,这些特性使得铝合金在焊接过程中很容易出现问题,而要想对这些焊接问题进行有效处理,保证铝合金焊接质量,则需要明确铝合金焊接性能及其焊接接头性能,并在焊接过程中进行针对性地处理。

1铝合金焊接性能及焊接接头性能分析 1.1高温强度低由于金属材料焊接通常都是在高温条件下进行,因此材料熔点对于焊接质量有着直接地影响,铝合金材料的熔点会因合金中纯铝含量不同而存在一定的差异,但通常都在600℃左右,这一熔点与铜等其他材料相对较高,但在进行高温焊接时,其强度与塑性却会迅速降低,这意味着焊接过程中铝合金材料很难支撑住液体金属,而焊缝也会因此而出现塌陷、烧穿等问题。

1.2膨胀系数高铝合金材料的膨胀系数普遍较高,大多都能达到铜、钢的两倍或以上,而收缩性最高则在75%左右,这意味着在焊接过程中,高温的影响很容易使铝材料因热胀冷缩而出现变形,并发生结晶裂纹、液化裂纹等现象。

另外,铝合金的导热性虽然比较高,但在高温影响下其内外部温度仍然会出现差异,温差的变化会使其内外部出现不同的膨胀,并产生较大的内应力,这同样是铝合金焊接容易出现热裂纹的主要原因。

同样,焊接完成后,随着焊接接头处温度的不断降低,如果收缩量较大且冷却速度较快,那么其收缩变速率就会随之提高,并使铝合金焊接接头处出现应力-应变状态,而这同样是焊接处产生裂纹的主要原因之一。

焊接电流、电压、焊接速度对焊缝的影响焊接电流、电压、焊接速度是决定焊缝尺寸的主要能量参数。

1、焊接电流焊接电流增大时(其他条件不变),焊缝的熔深和余高增大,熔宽没多大变化(或略为增大)。

这是因为:(1)电流增大后,工件上的电弧力和热输入均增大,热源位置下移,熔深增大。

熔深与焊接电流近于正比关系。

(2)电流增大后,焊丝融化量近于成比例地增多,由于熔宽近于不变,所以余高增大。

(3)电流增大后,弧柱直径增大,但是电弧潜入工件的深度增大,电弧斑点移动范围受到限制,因而熔宽近于不变。

2、电弧电压电弧电压增大后,电弧功率加大,工件热输入有所增大,同时弧长拉长,分布半径增大,因而熔深略有减小而熔宽增大。

余高减小,这是因为熔宽增大,焊丝熔化量却稍有减小所致。

3、焊接速度焊速提高时能量减小,熔深和熔宽都减小。

余高也减小,因为单位长度焊缝上的焊丝金属的熔敷量与焊速成反比,熔宽则近于焊速的开方成反比。

其中的U代表焊接电压,I是焊接电流,电流影响熔深,电压影响熔宽,电流以烧透不烧穿为益,电压以飞溅最小为益,两者固定其一,调另一个参数即可焊接电流的大小对焊接质量和焊接生产率的影响很大。

焊接电流主要影响熔深的大小。

电流过小,电弧不稳定,熔深小,易造成未焊透和夹渣等缺陷,而且生产率低;电流过大,则焊缝容易产生咬边和烧穿等缺陷,同时引起飞溅。

因此,焊接电流必须选得适当,一般可根据焊条直径按经验公式进行选择,再根据焊缝位置、接头形式、焊接层次、焊件厚度等进行适当的调整。

电弧电压是由弧长决定的,电弧长,电弧电压高;电弧短,则电弧电压低。

电弧电压的大小主要影响焊缝的熔宽。

焊接过程中电弧不宜过长,否则,电弧燃烧不稳定,增加金属的飞溅,而且还会由于空气的侵人,使焊缝产生气孔。

因此,焊接时力求使用短电弧,一般要求电弧长度不超过焊条直径。

焊接速度的大小直接关系到焊接的生产率。

为了获得最大的焊接速度,应该在保证质量的前提下,采用较大的焊条直径和焊接电流,同时还应按具体情况适当调整焊接速度,尽量保证焊缝高低和宽窄的一致。

6061-T6铝合金和钢电阻点焊变形卢晶晶;邢彦锋【摘要】针对钢和铝合金三层金属薄板电阻点焊变形问题,采用四因素(焊接时间、焊接电流、焊件厚度和电极压力)三水平(“高”、“中”和“低”)的正交试验,筛选出最优工艺参数组合,并通过拉伸试验机和金相试验检验其焊接质量,通过反变形论证了焊后变形量的正确性.结果表明:焊件厚度对焊接变形的影响最大;正交试验筛选出的最优组合方案不仅有较小的焊接变形量,而且焊后质量达到车身强度要求;反变形法能够有效地减少焊后变形量,且试验后的焊件与未施加反变形的焊件具有一致的焊接质量.【期刊名称】《电焊机》【年(卷),期】2015(045)011【总页数】5页(P117-121)【关键词】铝合金;电阻点焊;焊接热变形【作者】卢晶晶;邢彦锋【作者单位】上海工程技术大学汽车工程学院,上海201620;上海工程技术大学汽车工程学院,上海201620【正文语种】中文【中图分类】TG453+.9为了缓解能源短缺和保护环境,以及满足某些结构的特殊要求,三层异种金属材料点焊在车身中的应用越来越多。

例如上海某汽车公司在新车型开发中,三层异种材料电阻点焊达到车身焊接的1/3。

因此,三层异种金属电阻点焊质量已成为车身制造中普遍关注的问题[1]。

以钢和铝合金为代表的异种金属焊接是实现车身框架结构轻量化和高强度的重要途径。

然而,由于钢和铝合金之间的导电、导热等物理性能存在着较大差异以及它们之间易形成脆性的反应层[2],因此要想得到较好的焊接接头还存在很多问题。

当前,异种金属的连接方式有很多,如激光焊[3-5],TIG焊[6-8],摩擦搅拌焊[9-11]等。

但是激光焊投入较大,难于试验;TIG相对比较落后;摩擦搅拌焊需要的金属板较厚,不适合车身薄板件的焊接,而电阻焊以其生产效率高、易于实现自动化及不需要任何填充材料广泛应用于汽车车身焊接中。

以往异种金属点接主要关注焊件结合面的化学成分和性能以及剪切应力,但焊接变形研究较少。

钢铝电阻点焊工艺和机理的研究进展陈灿;孔谅;程轩挺;王敏【摘要】在汽车轻量化中大量使用异种材料混合结构,使得钢和铝的电阻点焊技术成为汽车轻量化的核心技术.由于钢材和铝板的冶金学性能和热力学性能存在巨大差异,钢铝点焊技术尚不成熟.描述了钢铝点焊的原理,阐述钢铝点焊技术目前存在的难点,归纳总结当前钢铝点焊的研究热点和研究现状,并探讨钢铝点焊未来的研究方向.【期刊名称】《电焊机》【年(卷),期】2018(048)012【总页数】5页(P66-70)【关键词】钢;铝;电阻点焊;研究现状【作者】陈灿;孔谅;程轩挺;王敏【作者单位】上海市激光制造及材料表面改性重点实验室(上海交通大学),上海200240;上海市激光制造及材料表面改性重点实验室(上海交通大学),上海200240;高新船舶与深海开发装备协同创新中心,上海200240;苏州和健机器人科技有限公司,江苏常熟215505;上海市激光制造及材料表面改性重点实验室(上海交通大学),上海200240;高新船舶与深海开发装备协同创新中心,上海200240【正文语种】中文【中图分类】TG4530 前言为了满足降低排放和提高汽车续航里程的需要,汽车生产商们正努力研发更轻的车辆。

将强度高、价格低廉但密度较大的钢材和价格昂贵但密度较低的铝合金混合在一起制作车身结构,能在保证车体强度要求的同时大大减轻汽车质量,从而实现汽车轻量化的目的。

通过在汽车恰当部位使用恰当的材料,工程师可以在满足车体强度的需求下降低车身的重量和成本[1]。

由于异种金属之间显著的热力学、冶金学和机械性能差异,异种金属的连接十分困难[2]。

马丁森等人[3]总结了几种主要的异种金属连接技术,根据连接原理,分类为机械方法、胶结和热力学方法。

机械方法采用物理的方式连接异种材料,通常使用螺纹紧固件、铆钉、流动钻孔螺钉、自冲铆、搅拌摩擦铆、针线或者纤维缠绕的方式进行连接。

胶结方法通过使用高强度的化学黏合剂连接异种材料。

文章编号:1002—025X(2013)04—0021~05铝合金电阻点焊热声场研究李立峰,罗震,凡乃峰,李丰(天津大学材料科学与工程学院,天津300072)摘要:电阻点焊是电阻焊技术的重要组成之一,该工艺具有能量集中、生产效率高、易于实现自动化等特点,是一种不可或缺的材料加工方法,被广泛应用于多个领域。

点焊工艺叉是一个电、热、力等多因素耦舍的复杂过程,工艺过程非常短,而且熔核无法直接观测,增加了对其进行有效地质量检测的难度。

目前,超声波等多种检测技术取得了一定的效果,但仍存在诸多不足。

本文依据热声理论,研究铝合金电阻点焊的熔核尺寸与热声场规律,为进一步利用热声效应反演熔核尺寸信息做好铺垫,从而可以以此熔核信息来判断焊点质量,为电阻点焊质量检测提供新的途径。

在热声理论的基础上研究了铝合金电阻点焊熔核尺寸与热声发射之间的关系,并且利用M at l ab软件编程计算,模拟了不同形状尺寸点焊熔核的热声发射情况。

结果表明:随着熔核半径的整体增加.工件表面热声压幅值呈上升趋势;熔核不同方向的热声压幅值随着该方向上熔核半径的增大而逐渐降低。

关键词:铝合金:电阻点焊;热声场;熔核;质量检测中图分类号:TC,406文献标志码:B电阻点焊是一个能量集中、高效率、焊接过程稳定的焊接方法,并且容易实现机械化和自动化,广泛地应用于航空、发动机制造、建筑、电子、交通以及轻工业部门。

点焊也是一个非线性和很多不确定因素集合的过程,接头检测的难度严重限制了它在精密行业的大规模应用。

随着点焊工艺在各个行业的推广,对高质量的接头要求越来越紧迫,更加关注于焊接参数和接头质量控制。

用于评估和控制点焊焊接接头熔核的非破坏性检测方法是很关键的。

到目前为止.很多的非破坏性检测技术已经研发出来.其中声信号技术是一个有效的熔核质量检测技术。

如今,声信号检测技术已经应用于很多的领域,如材料研究、结构安全和质量控制…。

由铝合金电阻点焊过程中的时域能量分布可以用来检测熔核的状态[,]。

毕业论文论文题目:焊接电流对铝合金电阻点焊接头组织和性能的影响姓名:雷鑫学院:材料学院专业:材料成型及控制工程(焊接)班级:成型122202H指导教师:高珊2016年6月太原科技大学毕业论文任务书(由指导教师填写发给学生)学院(直属系):华科学院时间:2016 年6月学生姓名雷鑫指导教师高珊设计(论文)题目焊接电流对铝合金电阻点焊接头组织和性能的影响的影响主要研究内容1、了解铝合金逆变电阻点焊焊接接头的研究现状2、了解逆变电阻点焊机的特点、与普通点焊焊机的区别3、铝合金进行逆变电阻点焊焊接工艺试验4、焊接电流对铝合金焊接接头组织和力学性能的影响研究方法主要采用试验研究与理论分析相结合的方法:文献检索→工艺制定→试样制备→实验研究→理论分析主要技术指标(或研究目标)1.中英文摘要(300字左右)2.文献综述3.试验方案确定4.试验过程及结果分析,机理探讨5.结论教研室意见教研室主任(专业负责人)签字:年月日说明:一式两份,一份装订入学生毕业设计(论文)内,一份交学院(直属系)。

目录摘要 (III)Abstract (IV)第一章绪论 (1)1.1铝合金概述 (1)1.1.1铝合金基本知识 (1)1.1.2铝合金的分类 (2)1.1.3铝合金性能 (2)1.2电阻点焊 (3)1.2.1电阻点焊原理 (3)1.2.2电阻点焊的特点及应用 (4)1.2.3影响点焊焊接接头的因素 (5)1.2.4铝合金电阻点焊的难点 (5)1.3本课题国内外研究现状 (8)1.4本课题的主要研究内容 (8)第二章试验方法及设备 (10)2.1试验材料及设备 (10)2.1.1试验设备 (10)2.1.2试验材料 (13)2.2试验方法及内容 (14)2.2.1试验方案 (14)2.2.2试验方法与步骤 (14)第三章试验结果及分析 (17)3.1 力学性能试验结果及分析 (17)3.1.1 拉伸试验的结果及分析 (17)3.1.2熔核直径的测量及分析 (19)3.2 微观组织形态及分析 (19)3.2.1 工件的宏观形貌 (19)3.2.2工件的微观组织形态及分析 (20)3.2.3 熔核区微观组织形态及分析 (21)3.2.4热影响区及母材的微观组织形态及分析 (22)第四章结论 (23)参考文献 (24)致谢 (26)附录1 (27)附录2 (35)焊接电流对铝合金电阻点焊组织和性能的影响摘要在科技迅猛发展的今天,现代工业的发展,对工业材料的要求也向轻便、高强度、和加工方便的方向发展。

由于铝合金材料质量轻、耐腐蚀性能良好、便于加工等优点,所以经常被运用于各个领域,如航天航空,轮船,汽车等。

本论文选用了5A06 铝合金做为本次试验的原材料,通过三相逆变电阻点焊机进行点焊工艺试验。

在压力为2KN,时间在144ms到156ms不变的情况下,增加电流观察熔核直径的变化,是否有利于增加焊点的抗拉力,及其显微组织的变化。

通过试验得出了在压力、时间一定时,当电流增大时所产生的拉伸应力也会随之增加,熔合直径也会随着焊接电流的增加而变大,但是在长大到饱和尺寸时便不会再长大了。

并且随着焊接电流的增加第二相也有所增加;熔核中晶粒的尺寸也呈现了增大的趋势,但是热影响区与母材相比于熔核变化不是特别明显。

关键词:5A06 铝合金;逆变电阻点焊;熔核直径;微观组织Effect of Welding current on resistance spot welding inverter welding jointquality of 5a06 aluminum alloyAbstractIn today's rapid development of science and technology, the development of modern industry, the requirements of industrial materials to light, high strength, and the direction of the development of processing convenience. Aluminum alloy is often used in various fields, such as aerospace, ship, automobile and so on because of its light weight, good corrosion resistance, easy to process and so on.Aluminum alloy resistance spot welding has the advantages of good reliability, stable performance, high production efficiency, easy automation, etc., and is used widely around the world a welding method.But the resistance spot welding of aluminum alloy itself also has great welding defects, including unstable solder joint quality, welding prone to deformation, serious electrode erosion, short service life.The paper selected 5A06 aluminum as raw material in this experiment, carried out by the three-phase inverter spot welding test resistance spot welding. At a pressure of 3KN, time 154ms to 162ms under the same circumstances, increase the current changes observed nugget diameter, whether it helps increase the changes of the solder joint tensile strength, and microstructure. Obtained by experiments at constant pressure, time, tensile strength increases when the current generated will increase, fusion will also increase the diameter of the welding current becomes larger, but grew up to saturation Dimensions when they no longer grow up. And with the increase of the welding current second phase also increased; nugget in grain size also presents an increasing trend, but the heat affected zone and the base material to change from a nugget is not particularly obvious.Key words:5A06aluminiumalloy、Resistance spot welding inverter、Nugget diameter、Microstructure第一章绪论1.1铝合金概述1.1.1铝合金基本知识铝合金是一种以铝元素做为基本元素材料组成的的合金材料的总称。

在对铝进行合金化后,铝合金不仅保持了纯铝原有的基本物理化学性能(好的耐蚀性、相对密度小,导热性、导电性好等),而且相比而言强度也有了大幅度地上升。

纯铝的密度非常小,是铁密度的三分之一,大约为2.7g/cm3,铝合金熔点也比较低,约为660℃。

之所以所以铝具有非常高的塑性,可以制成各式类型的型材、板材,主要是因为其结构是面心立方,非常容易加工。

但是相对而言纯铝在金属材质中的强度是比较低,所以纯铝并不适合作为主体结构的材料。

铝合金相对于其他合金元素,是应用非常广的有色合金材料。

在工业方面的应用是最广泛的,尤其是在汽车,航空航天方面,特别衷于对铝合金材料的应用。

相比普通的碳钢来说,这种材料质地较轻、耐腐蚀也好,但是铝合金的抗腐蚀性仍然比不上纯铝。

在空气中比较干燥且外界环境比较干净的条件下铝合金会形成一层氧化层,这层保护膜可以有效的阻止内部金属的进一步氧化,但是纯铝的氧化层更加地致密。

铝应用十分的广泛,除了因为铝大约占了地壳质量的8.2%,在金属元素中是地壳中分布最广的并且冶金非常地简便以外,还有就是因为铝有许多的十分好的性能优势。

(1)铝合金的质量分数比较小,可塑性也十分的好,并且路合金的强度也很高,所以可以加工成不同形状不同样式的型材。

(2)具有优良的导热性以及导电性,在工业方面的使用率只比钢的使用率低。

(3)因为铝合金的比重轻,如果在保证在强度、刚度都与钢一样的前提下,采用铝这种合金元素组成的合金材料,代替钢板进行焊接时,试样的质量可以至少减少50%以上,由于有这一特性,飞机的机身、汽车车身等也常常使用铝合金制造,来达到减少其自身重量的目的。

在铝合金中加入不一样的合金元素就会形成各不相同的合金相,有着不同的作用。

铝合金用来提高其力学性能的途径主要有:固溶性强化、沉淀性强化、过剩性强化、冷变形性强化、细晶性强化等。

表1.1 主要合金元素在铝中的极限溶解度(w %)Zn Mg Cu Li Mn Si Ti Cr V Cd82.20 17.40 5.60 4.20 1.86 1.65 1.15 0.72 0.60 0.47在最近几年里,科学技术、工业经济都有了飞速发展,目前制约全球经济社会发展的两大问题,一是能源的短缺;二是环境的污染。

而且又因为铝元素组成的合金比重轻、比强度相对而言较高所以得到了各方面的重视,而且人们对铝合金材料也有了更多的认识,导致了对基本材料为铝合金的焊接结构件的需求量也在不断地增多,也促进了对铝合金的焊接性研究更加的深入,并且铝合金的生产规模也在日益扩大中。

同时,在焊接方面的技术发展迅速,也同样让铝合金的应用领域与之前相比更加地广泛,因此铝合金的焊接技术也就顺理成章地成为了现在社会研究的热点之一。