双曲面小半径钢箱梁制作与安装线形控制

- 格式:pdf

- 大小:3.12 MB

- 文档页数:6

2019年度《港工技术与管理》要目索引•专题论述•隧道锚杆支护作用效果分析…张立军王路(5)•施工技术•PHC桩碗形端头优化和应用……林东王丽莉(1)无背索斜拉桥曲形线斜塔施工关键技术.......... ...........................张光亮林东(1)双曲面小半径钢箱梁制作与安装线形控制........ ..................孙建赵维志李秋风(1) PC装配式底模替代少支架基础施工............ ...........................范独立王海峰(1)斜向溜筒抛石法在深水桩基冲刷防护工程中的应用...........................宋永华郭逸然(1)海上风电高桩承台防撞靠船构件灌浆连接施工…..................许卫士汪冬冬王大鹏(1)基于硬切割法咬合桩在深基坑中的应用.......... ..................张治国缪建忠王丽莉(1)建筑垃圾再生料在S7公路路基填筑中的应用……....................................孙建树(1)浮式稳桩平台在海上风电深水导管架桩基施工中的应用...............................孙海飞(2)小半径曲线上的小箱梁预制和安装……叶秋林(2)玄武岩隧道光面爆破技术应用.................. ...........................贺海涛刘琼(2)基于位移控制的深基坑支护体系在工程中的应用…...........................张治国汪洋(2)大断面浅埋暗挖隧道双侧壁导坑施工工艺........ ...........................姜灵程彭龙(2)高压喷射注浆法在马来西亚MMHE船坞工程上的应用................尚晓何晓杰江波清(2)护潭西路工程地下综合管廊预制拼装施工........ ....................................刘辉(2)海上升压站导管架基础施工关键技术…张香月(3)大型取水头沉箱安装及定位控制................ ..................孙飞王敏华俞仲明(3)松散堆积体隧道围岩超前注浆技术.............. ..............李龙喜白鹏鹏叶新田等(3)大管棚支护在盾构下穿高速公路中的应用........ ...........................吕克葛建强(3)富水砂卵石地层盾构刀具磨损分析……周晓鹏(3)钢横梁高空提升技术........汪来发曹巍(3)中央隔离墩自动化模板台车技术应用............ ...........................王海峰郑博文(3)高墩大跨桥梁高性能混凝土泵送施工技术在阿蓬江特大桥的应用..............赵锦团吴培良(3)桥梁配重混凝土的设计..............刘越(3) 88mPHC桩沉桩施工关键技术................ ...........................蔡微灿林东(4)直排式真空预压法与常规真空预压法在黄骅港地区的对比试验.........................曹中兴(4)泥水平衡式顶管施工关键技术........张广杰(4)富水砂卵石地层大直径盾构掘进空洞控制措施……....................................雒伟勃(4)隧道中富水细砂层的辅助施工........彭龙(4)湖底隧道清水混凝土外观精细化质量控制........ ...........................余春涛卞桂荣(4)移动式稳桩平台在外海风电单桩基础沉桩中的应用...........................杜志强张跃辉(5)海上风电混凝土承台连接板现场焊接施工........ ...........................刘继成肖时骏(5)昭华大桥莲花形塔柱施工优化.................. ...........................狄东全黄攀文(5)浅水湖区水气辅助拔送桩杆方案的设计与应用……...........................徐学士桂成农(5)浅埋偏压无中隔墙连拱隧道进洞顺序优化........ ..................李龙喜蒋建荣王树英(5)浅埋偏压小净距隧道进洞施工技术……刘义(5)绳锯机切割与架桥机逆作法的T梁拆除........ ..................孙宇张坤璞刘炳树(5)智能喷淋养护在水运混凝土工程中的应用........ ...........................嵇静戴志培(5)泡沫混凝土配合比设计......................... ..................赵丛飞陆超张庆伟(5)水下挤密砂桩在海上风电单桩基础中的应用...... ...................................张苏(6)海上风电钢结构防腐施工............李开朋(6)复打空心桩施作盾构刀盘检修井技术............ ...........................吕克张恒(6)钢一STC轻型组合桥面超高韧性混凝土层铺装施工.........................狄东全姜荣华(6)-59-泡沫混凝土在南京丰子河路基工程中的应用..... ...........................陆超杨佳树(6)•测量技术•CRTS in型板施工布板及精调测量......刘俊锋(3) MARINESTAR技术在远海测量定位中的应用……....................................龚权华(6)多波束在福姜沙水道整治工程抛石检测中的应用…....................................朱海(6) EDM跨河三角高程测量代替二等水准测量的论证与实践..............李中华高松林莫杨洋(6)铅垂面构件安装的测量控制及精度分析.......... ....................................金廷文(6)•信息技术•BIM技术在大型高架桥项目施工应用的探索..... ..................周菁菁郑维尧薛冬永(1)基于蓝牙定位技术的水工隧道施工现场安全隐患排査系统............杨安韬李辉张文一(3)太湖隧道基坑自动化监测物联平台设计.......... ...........................徐天洋黄瑞华(4) BIM技术Revit族在太仓四期高桩码头工程中的细节研究.....................穆琦韦奋祥(5) BIM+VR技术在太仓四期码头工程的运用........ ...........................韦奋祥鲁枝虎(6)•工程设计•中英规范中船舶系缆力计算的对比.............. ...........................宗嬪慧张ff(l)Midas Civil在武深高速嘉鱼段临时工程计算中的应用..................................于淼(2)石油化工码头DCS控制系统设计................ ...........................邢旻雯章峥(3)钢结构码头在实际工程中的应用................ ...........................朱俊裕陈果(4)•工程管理•海上风电场高桩承台基础工程大体积混凝土施工组织与质量控制..............范士刚王汝月(1)海上风电项目工程施工成本控制......练越(2)探讨聚能水压爆破对隧道成本的影响............ ...........................祝鸣程剑春(2)加强搅拌站管理,降低混凝土监控系统计量超标…....................................程镇生(2)城市间高架快速路交通组织措施......赵维志(2)城市轨道交通WBS与分包工序标准在工程管理中的应用.............................程祖华(3)以江苏响水风电钢管桩变更为例浅谈工程量索赔…....................................练越(4)海上风电高桩承台基础钢管桩制作精细化管理……....................................李开朋(4)提高水上沉桩的正位率..............宋海广(5) CRTS in型板式无祚轨道质量通病防治措施...... ..................丁佐鑫姚华滨宋顺(5)房建项目隧道模施工应用探讨.........高清(5)大明路上跨沪蓉高速转体桥交通组织设计与优化…..........王海盛强曹志邓王国龙(6)-60-港工技术与管理2019年第6期。

小半径曲线钢箱梁架设施工技术总结【内容提要】:随着国家高速路网的逐步完善,跨越公路和铁路的互通立交桥也随之大量修建,尤其是山区布线困难地区极限小半径曲线桥梁跨越线路更为常见。

跨线施工要求快速、安全、优质,因此对于现场的施工组织、技术和安全保障要求高,本文根据线路桥梁跨越陇海铁路小半径曲线桥梁架设施工实际,对施工中的技术、安全保障和现场组织进行了总结,施工中未发生安全、质量事故,现场组织规范合理,获得了业主及铁路部门的一致好评。

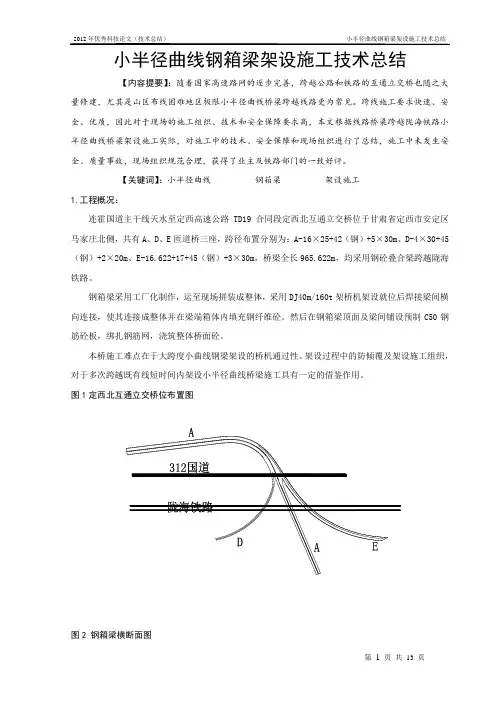

【关键词】:小半径曲线钢箱梁架设施工1.工程概况:连霍国道主干线天水至定西高速公路TD19合同段定西北互通立交桥位于甘肃省定西市安定区马家庄北侧,共有A、D、E匝道桥三座,跨径布置分别为:A-16×25+42(钢)+5×30m、D-4×30+45(钢)+2×20m、E-16.622+17+45(钢)+3×30m,桥梁全长965.622m,均采用钢砼叠合梁跨越陇海铁路。

钢箱梁采用工厂化制作,运至现场拼装成整体,采用DJ40m/160t架桥机架设就位后焊接梁间横向连接,使其连接成整体并在梁端箱体内填充钢纤维砼。

然后在钢箱梁顶面及梁间铺设预制C50钢筋砼板,绑扎钢筋网,浇筑整体桥面砼。

本桥施工难点在于大跨度小曲线钢梁架设的桥机通过性、架设过程中的防倾覆及架设施工组织,对于多次跨越既有线短时间内架设小半径曲线桥梁施工具有一定的借鉴作用。

图1定西北互通立交桥位布置图图2 钢箱梁横断面图2.施工难点:2.1施工时间紧三次跨越陇海铁路,陇海铁路为国家铁路主干线,客、货运输繁忙,施工计划安排紧张,施工天窗时间短,每次施工天窗时间仅为40分钟,对施工现场组织要求高;2.2施工难度大D、E匝道桥面宽度8.5m,架桥机宽4.7m,桥梁整体位于半径为R-240m和-R160m的圆曲线上,架桥机的布设及过孔行走线路要求高,难度大;桥机最大通过梁宽为3.5m,钢箱梁最大总通过宽度为3.43m,曲线梁的运输、喂梁精度要求高,通过性差,架梁空间有限;2.3 安全风险大D、E匝道为曲线梁,半径小,最小曲线半径(E匝道内边梁)为156.25m,最大内矢距仍有1.43m,钢箱梁横向稳定性差,架设过程中容易发生侧翻,必须采取相应有效的技术保障措施;3.施工准备:3.1钢箱梁试拼与组装,组织业主、监理进行钢箱梁的验收评定工作,确保产品符合设计及规范要求;3.2 DJ40/160架桥机进场,报地方技术监督局备案,拼装完成后请求技术监督局特检所予以验收,出具检验报告;3.3根据现场工程实际编制施工技术方案和施工安全专项技术方案,组织专家会审,报监理工程师及业主审批,报兰州铁路局审批、备案;3.4 复测桥梁支座垫石纵横向位置、高程、桥梁中线,标示出支座中心线、纵横轴线、钢箱梁边线、中线及端线,在已拼装完成的钢箱梁上标示出对应梁位钢箱梁的中线、边线。

摘要目前二级及二级以下的公路建设量比较大,其所经过的地形比较复杂多样,受到的约束比较多,因此线形多样且施工复杂。

本文主要阐述了小半径桥梁上部施工的一些注意事项,分别从线形要求、梁的预制和架桥机的运用几个角度进行说明,文中使用的施工方法都是当今比较常用的工艺,具有普遍性。

关键词:小半径;超高横坡;梁长调整;翼板曲线化目录第一章工程概况 (4)第二章线形要求 (5)2.1平曲线 (5)2.1.1设计图纸架梁方式 (5)2.1.2优化后的架梁方案 (7)2.1.2.1运梁车的行走方便与安全 (7)2.1.2.2墩顶连续段主筋的布设 (8)2.2曲线内超高横坡的设置与形成 (8)2.2.1双向横坡向单向横坡过渡 (8)2.2.2桥面横坡的形成 (9)2.2.2.1通过调整支座垫石的高度来实现 (9)2.2.2.2调整T梁翼板 (11)2.2.2.3对桥面铺装的厚度增减 (10)第三章曲线段T梁的预制 (12)3.1梁长的调整 (12)3.2翼缘板平弯调整 (12)3.3T梁预应力张拉 (12)第四章T梁的安装及架桥机的运用 (13)4.1预制梁的吊装 (13)4.1.1梁顶标高的控制 (13)4.1.2梁底标高的控制 (13)4.1.3T梁垂直度与轴线的控制 (13)4.2架桥机的运用 (13)结论 (15)致谢 (16)参考文献 (17)引言近些年来,随着国家经济的发展,交通事业也取得了长足的进步。

国家主要干线、省际快速通道基本已经建设完成,目前更多的投资放在了与干线公路连接的支线及连接线上。

这些支线或连接线一般都分布与干线两侧,受地形和人文环境的影响较大,加之其等级一般都低于或等于二级,因此很容易出现小半径曲线路段,特别是很多桥梁正好处在曲线段,这就给桥梁的施工,尤其是桥梁上部构造的施工带来了很多的问题。

本文就小半径曲线段上桥梁上部构造施工中的一些体会和大家进行一些探讨。

从线形要求、梁的预制、架桥机的运用三个方面进行阐述。

小半径曲线大跨径预制箱梁线型控制研究摘要:本文主要通过结合一些工程案例,来对小半径曲线之上的大跨径预制箱梁其相应的线型控制进行简单的介绍和讨论,并据此一些在施工作业过程中所应注意的相关事项。

关键词:线型控制大跨径预制箱梁小半径曲线近些年,随着经济发展的需要,再加上国家加大了对交通以及水利等基础设施力度,极大的推动了公路、桥梁、河坝的工程建筑的兴建。

由于这些工程不同于其它一般性工程,其工序相对比较复杂,而且工程相对较大,施工作业时一旦发生问题,会给整个工程的工程质量带来较大负面影响,严重时甚至会发生生产安全事故。

因此这就要求我们应切实做好每个环节的施工工作。

一、线型控制1. 布设测量台座在现阶段桥梁施工作业过程中,对于大跨径预制箱梁其自身的线型控制进行作业时,经常使用短线法。

这种线型控制方法其最基础的两个要求就是一定要确保每个测量台其中间都会有固定中线,而这条相应的中线则是由工程建设中对观测台座设置时所设计的强制对中点以及后视台座中的后视觇标构成的。

一般来讲,通过短线法来对预制箱梁自身的线型进行控制时,大都安设8—9个制梁台座,同时设置17个测量台座。

如图所示,所涉的这些测量台座中有6个是观测台座,而剩下的11个则为后视台座。

其中在观测台座之上安设了相应的强制对中装置,因此在使用的后视台座当中贴有专门的后视觇标。

而在施工作业过程中,为了能够确保测量台座其自身的稳定性以及牢固性,其相应的观测台座以及后视台座一般都会选择使用深埋式插桩做基础。

此外观测台座与后视台座其自身的台身一定要高于当前节段梁混凝土顶面以及新节段模板顶面,且要确保其自身的中视通视条件。

2.监控测量在工程作业过程中,短线法所重点强调的就是施工精确度,因此在操作时,首先就是需要确保控制系统其自身的稳定性,所以这就要求我们应依据当前制梁台座以及观测台座还有后视台座的位移以及实际沉降要求,在观测区之内布设相应平面监测网以及高程网,同时要保证一周至少一次利用监测网来对观测区域进行观测,并对观测得出的成果进行相应的分析与研究,据此来归纳以及总结出制梁台座同后视台座与观测台座的变形趋势及其变形程度。

上横高速公路小曲线半径钢箱梁桥线形控制技术研究

刘鸣

【期刊名称】《四川职业技术学院学报》

【年(卷),期】2024(34)3

【摘要】随着我国高速公路建设的快速发展,小曲线半径钢箱梁桥的应用愈发广泛,但其线形精度更加难以控制.本文以广西上横高速公路工程为工程背景,首先研究了影响小曲线半径钢箱梁线形控制的关键因素,进而提出了相应改进措施.研究结果表明:发现安装位置与高程偏差、焊接作用影响与温度变化影响是线形控制的关键因素.温差增加10℃时,钢箱梁最大线形误差增加近20.8 mm;当拼装顺序为最优时,最大线形误差可减少14.1%.通过施工前数值模拟确定最优拼装顺序提升线形控制精度,钢箱梁焊接时在对接部位中心处开始焊接控制横向及竖向变形等改善措施的应用,显著提升了线形平顺度合格率,取得了良好的经济效益.

【总页数】6页(P163-168)

【作者】刘鸣

【作者单位】中国铁建昆仑投资集团有限公司

【正文语种】中文

【中图分类】U448.215

【相关文献】

1.椭圆曲线形连续钢箱梁桥的截面剪力滞效应研究

2.小半径曲线上多跨连续大跨度钢构桥线形控制及应力监测

3.虎门二桥小半径平曲线钢箱梁落梁施工关键技术

4.

提高小半径曲线桥钢箱梁线形平顺度的对策研究5.横琴口岸莲花大桥小半径曲线桥钢箱梁顶推施工

因版权原因,仅展示原文概要,查看原文内容请购买。

小半径曲线节段拼装箱梁设计和施工关键技术研究

李福鼎

【期刊名称】《桥梁建设》

【年(卷),期】2024(54)2

【摘要】为推动小半径曲线节段拼装箱梁在立交匝道桥梁中的应用,对该类桥梁受力特性、合理构造以及梁段制造、架桥机施工、拼装线形控制等关键技术进行研究。

分析曲线半径对该类箱梁弯扭耦合和湿接缝受力的影响;研究梁高、腹板厚度和顶、底板厚度对梁剪扭承载力的影响;为适应平面曲线行走和吊装的需求,总结架桥机拼

装施工过程中主要采用的转弯过孔、偏位和斜置起吊调整以及尾部喂梁关键技术;

分析拼装过程中产生的轴线偏差和横向位移及线形控制措施。

结果表明:曲线半径

小于250 m的节段拼装箱梁需考虑弯扭耦合作用,曲线半径小于100 m时湿接缝

截面的抗扭承载力和剪扭允许应力已不能满足要求;提高截面抗剪扭承载力最有效

的构造措施是增加腹板厚度,其次是增加顶、底板厚度;曲线半径越小,小半径节段梁拼装轴线偏差越大、轴线横向位移越大,应根据曲线半径来规定安装精度验收标准、根据成桥轴线横向变形设置横向预拱度。

【总页数】7页(P124-130)

【作者】李福鼎

【作者单位】上海市政工程设计研究总院(集团)有限公司

【正文语种】中文

【中图分类】U448.213;U442.5;U455.466

【相关文献】

1.70m平面曲线半径连续梁节段拼装架桥机优化设计及施工关键技术

2.高速铁路56m节段预制胶拼简支箱梁施工关键技术研究

3.山区叠合梁斜拉桥节段梁纵移转体悬拼施工技术研究

4.铁路高架桥箱梁节段预制胶拼施工关键技术

5.高速铁路3×60m跨度节段预制胶拼连续梁建造关键技术研究

因版权原因,仅展示原文概要,查看原文内容请购买。

空间曲面异形钢箱梁桥建造过程空间线型控制技术摘要:成都市高新区五岔子大桥为空间曲面异形钢箱梁桥,箱体结构在竖向和平面内均处在复杂的空间曲线上,桥梁建造过程中通过采取小变形倒装加工、空间曲面板四边支撑定位后塞焊连接、支撑架预偏处理、空间曲面板信息化找型补装等空间线型控制工艺。

施工完成后桥梁上下顶板最大错边3mm,两侧空间曲面板最大错边2mm,桥梁连接位置过渡自然、平滑,结构整体空间线型顺滑美观。

关键字:小变形、倒装、塞焊、预偏、找型、补装Space Line Type Control Technology For Construction Process ofSpace Curved Steel Box Girder BridgeCHEN Yan1 FU Huang1(1. China MCC5 Group Corp. Ltd., Chengdu 610063, China;2. Sichuan Provincial Engineering Technology Research Center of Assembled Steel Structure Building, Chengdu 610063, China)Abstract:The Wuchazi Bridge in Chengdu High-tech Zone is a space-shaped profiled steel box girder bridge. The box structure is on complex spatial curves both vertically and in a plane. During thebridge construction process, Space-line control technologies are adopted,such as small deformation flip processing,plug welding connection after the space curved panel is supported by foursides,support frame pre-bias processing,spatial curved panel informationization type finding and replenishing.After the completionof the construction, the maximum staggered edge of the upper and lower roof panels of the bridge is 3mm, and the maximum staggered edge ofthe curved panels on both sides is 2mm. The connection position of the bridge is natural and smooth, and the overall space of the structureis smooth and beautiful.Keywrods:Small deformation, flipping, plug welding, pre-biasing,type finding, replenishing0 前言随着经济的快速发展,城市交通建设也呈现出飞速发展态势,目前的城市桥梁已不再仅仅满足使用功能为目的,开始更多的追求和体现国民大众对桥梁的美学欣赏需求。

小半径曲线现浇箱梁张拉施工工艺及质量控制

小半径曲线现浇箱梁张拉施工工艺及质量控制主要包含以下几个方面:

1. 施工前的准备:确保所有设备都处于良好的工作状态,包括张拉设备、模板、钢筋等。

同时,确保施工队伍熟悉施工工艺,具备相应的资质和经验。

2. 模板安装:根据设计要求,正确安装模板,确保其稳定、不变形。

在安装过程中,要特别注意模板的曲线要素,确保其符合设计要求。

3. 钢筋加工与安装:按照设计图纸,正确加工和安装钢筋。

钢筋的安装顺序和位置要符合设计要求,同时要确保其牢固、稳定。

4. 混凝土浇筑:混凝土浇筑时,要特别注意保护层厚度,避免浇筑过程中出现露筋现象。

同时,要确保混凝土的密实度,避免出现空洞、裂缝等问题。

5. 张拉施工:根据设计要求,正确进行预应力张拉。

张拉时,要确保千斤顶与锚具匹配,且符合设计要求的张拉力。

同时,要控制张拉速度,避免过快或过慢,以免影响张拉效果。

6. 质量控制:在施工过程中,要定期进行质量检查,包括模板、钢筋、混凝土、张拉力等。

发现问题要及时处理,确保施工质量符合设计要求。

7. 安全控制:在施工过程中,要特别注意安全问题。

对施工人员进行安全教育和培训,确保他们了解并遵守安全操作规程。

同时,要做好现场安全检查,及时发现并消除安全隐患。

通过以上几个方面的控制,可以有效地实现小半径曲线现浇箱梁张拉施工工艺及质量控制的优化。

如需更多信息,建议查阅相关文献或咨询专业工程师。

高速公路小曲线半径立交桥钢箱梁施工工法高速公路小曲线半径立交桥钢箱梁施工工法一、前言随着交通建设的不断发展,高速公路的建设也得到了迅速推进。

在高速公路中,小曲线半径立交桥作为交通枢纽的重要组成部分,其施工工法显得尤为重要。

本文将介绍一种适用于高速公路小曲线半径立交桥的钢箱梁施工工法。

二、工法特点该工法采用了钢箱梁作为主要的构造形式,具有结构简单、施工速度快、质量易控制等特点。

钢箱梁能够在较短的时间内完成施工,大幅度缩短了工期,减少了施工对交通的影响。

三、适应范围本工法适用于曲线半径较小的立交桥,能够满足高速公路小曲线半径立交桥的构造需求。

钢箱梁的使用能够适应不同的桥梁跨度和荷载要求,具备较强的适应性。

四、工艺原理该工法的施工工艺是基于钢箱梁的特点和实际工程需求进行设计的。

通过分析施工工法与实际工程之间的联系,采取相应的技术措施,实现了快速施工和高质量的目标。

该工法的理论依据是钢箱梁结构的稳定性和承载性能,在实际应用中得到了验证。

五、施工工艺施工过程中,首先进行基础处理,包括清理和浇筑基础,确保基础的稳定性。

然后进行梁底板的浇筑和支模的搭设,随后安装箱梁支撑系统,固定箱梁位置。

接着进行吊装箱梁和焊接,最后进行连接和调整,完成整个施工过程。

整个过程中,需要注意对施工质量的控制,以保证施工的顺利进行。

六、劳动组织在施工过程中,需要合理组织劳动力,确保施工进度和质量。

根据实际情况,确定所需的施工人数和分工,合理组织施工流程,提高施工效率。

七、机具设备为了实现施工过程中的顺利进行,需要使用一系列的机具设备。

其中包括起重机、焊接设备、模板支撑系统等,这些设备能够提高施工效率,保证施工质量。

八、质量控制在施工过程中,质量控制是至关重要的。

通过严格的质量控制措施,可以确保施工过程的稳定和成功。

其中包括施工材料的选择、施工过程中的检测和监测等,通过这些手段,可以保证施工质量达到设计要求。

九、安全措施施工中的安全事项是不可忽视的,特别是对施工工法的安全要求。

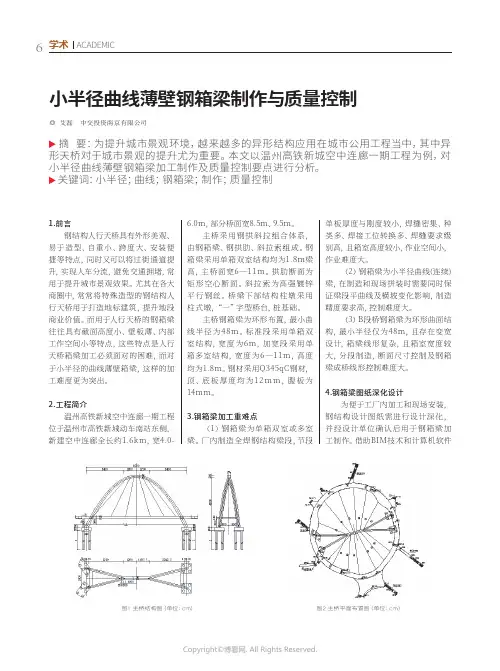

小半径曲线薄壁钢箱梁制作与质量控制◎ 艾磊 中交投资南京有限公司摘 要:为提升城市景观环境,越来越多的异形结构应用在城市公用工程当中,其中异形天桥对于城市景观的提升尤为重要。

本文以温州高铁新城空中连廊一期工程为例,对小半径曲线薄壁钢箱梁加工制作及质量控制要点进行分析。

关键词:小半径;曲线;钢箱梁;制作;质量控制1.前言钢结构人行天桥具有外形美观、易于造型、自重小、跨度大、安装便捷等特点,同时又可以将过街通道提升,实现人车分流,避免交通拥堵,常用于提升城市景观效果。

尤其在各大商圈中,常常将特殊造型的钢结构人行天桥用于打造地标建筑,提升地段商业价值。

而用于人行天桥的钢箱梁往往具有截面高度小、壁板薄、内部工作空间小等特点,这些特点是人行天桥箱梁加工必须面对的困难,而对于小半径的曲线薄壁箱梁,这样的加工难度更为突出。

2.工程简介温州高铁新城空中连廊一期工程位于温州市高铁新城动车南站东侧,新建空中连廊全长约1.6km,宽4.0- 6.0m,部分桥面宽8.5m、9.5m。

主桥采用钢拱斜拉组合体系,由钢箱梁、钢拱肋、斜拉索组成。

钢箱梁采用单箱双室结构均为1.8m梁高,主桥面宽6—11m 。

拱肋断面为矩形空心断面。

斜拉索为高强镀锌平行钢丝。

桥梁下部结构柱墩采用柱式墩,“一”字型桥台,桩基础。

主桥钢箱梁为环形布置,最小曲线半径为48m 。

标准段采用单箱双室结构,宽度为6m,加宽段采用单箱多室结构,宽度为6—11m,高度均为1.8m。

钢材采用Q345qC钢材,顶、底板厚度均为12m m ,腹板为14mm。

3.钢箱梁加工重难点(1)钢箱梁为单箱双室或多室梁。

厂内制造全焊钢结构梁段,节段单板厚度与刚度较小,焊缝密集、种类多、焊接工位转换多、焊缝要求级别高,且箱室高度较小,作业空间小,作业难度大。

(2)钢箱梁为小半径曲线(连续)梁,在制造和现场拼装时需要同时保证梁段平曲线及横坡变化影响,制造精度要求高,控制难度大。

(3)B段桥钢箱梁为环形曲面结构,最小半径仅为48m,且存在变宽设计,箱梁线形复杂,且箱室宽度较大,分段制造,断面尺寸控制及钢箱梁成桥线形控制难度大。

建筑工程空间异形双曲钢结构箱梁施工技术摘要:本文通过案例分析的方式,对立面双曲箱梁制作与安装工程的实际情况、施工程序、关键技术进行介绍,并从多个角度提出质量控制措施,力求通过保障原材料质量、科学选用焊接形式、提高材料利用率等方式,提高箱梁制作效果,取得更加理想的经济效益。

关键词:建筑工程;钢结构;箱梁施工引言:在现代化建筑发展中,对建筑物外观艺术性的要求逐渐提升,优美的弧形设计一改以往建筑的僵硬之感,使建筑更加灵动立体,富有亮点。

但是,此种外形构造钢筋混凝土难以完成,应将异型钢结构引入其中,通过此类材料的使用不但施工更加轻便,且建筑外观也更加优美、独特,在城市设计中得到广泛应用。

1.工程概况本文以某文化馆为例,该场馆东侧表皮长度为260.4m,高度为43.3m,西侧表皮长度为260.4m,高度为45.1m,总建筑面积为25632m2,外立面的水平结构采用双曲钢结构箱梁作为支撑,构件尺寸为800×200×10mm,钢材料为Q235B。

2.工程特点本工程的主要内容为立面双曲箱梁制作与安装,在安装过程中具有诸多难点,包括放样准确性、钢板成型、箱梁组装焊接等等。

在该立面施工中,横梁尺寸为800×220×10mm,钢板较薄,在安装时一旦操作不当很容易出现变形情况;垂直箱梁为异形曲面,杆为双曲箱体构件。

任何组件都是一个特殊形状的元素,节点彼此连接,需要建立BIM模型,利用钢板弯弧技术、切割技术等提高构件精确度;箱梁部分需要划分为多个阶段安装,再将各个分段合并起来安装,在组装时应利用全站仪对控制点尺寸进行检查,且测量和组装作为施工难点所在,对精度方面具有严格要求[1]。

3.工程异型钢结构箱梁施工技术3.1施工程序首先对控制点对进行放样画线,部件下料,对部件进行矫正使其处于平直状态,然后对钢板弯扭进行加工,对箱梁的各个部件进行拼装,最后将不同部件以正确方式焊接起来,对焊接质量进行检查,确保其符合标准。

跨越高速公路小半径曲线钢箱梁吊装拼接安全施工技术随着我国经济的发展,钢箱梁的使用范围越来越广,特别是在城市立交桥和跨线桥中应用广泛,遇到的跨越环境情况越来越复杂,跨度越来越大。

论文结合仰义枢纽A匝道桥跨金丽温高速公路小半径曲线钢箱梁吊装拼接安全技术实例,探讨了跨越高速公路小半径曲线钢箱梁吊装拼接安全施工的关键技术,从安全吊装拼接技术方案、交通导改组织和安全防护等方面进行了论述,望对类似工程有所帮助。

【Abstract】With the development of China’s economy,the use of steel box girder is more and more extensive,especially in urban overpass and cross-bridge,and the encountered environment is more and more complex,the span is growing. This paper discusses the key technology of safety construction of hoisting and stiching of steel box grider with small radius crossing expressway,combining with the project example of safety construction technology of hoisting and stitching of steel box girder with small radius in Yangyi hub A circle bridge crossing JinLiWen expressway and analyzes it form the aspects of scheme of safety hosting and stitching technology,traffic reform organization and safety prevention,hoping to provide help to similar engineering.标签:高速公路;小半径;曲线;钢箱梁;吊装拼接1 工程概况仰义枢纽A匝道桥钢箱梁是温州绕城高速公路南线工程重点工程,该工程跨越金丽温高速公路双线(双向四车道),主梁采用3×40m等高度连续钢箱梁结构,曲线半径为R=280m,钢箱梁桥宽16.25m,梁高为2.3m,采用单箱双室截面,翼板宽度取 2.5m,正交异性钢桥面板,顶、腹、底板设纵向加劲,隔板设竖向加劲。

小半径曲线钢箱梁步履式顶推施工测量关键技术摘要:小半径曲线钢箱梁一般应用于高速公路的匝道,为满足一级安全等级的要求,提高道路安全可靠性,从而设置了平曲线超高5%[1]。

为减小顶推过程中的侧向滑移,钢梁安装时需要进行绕纵向轴线整体旋转2%。

顶推前钢箱梁的安装线形受到竖曲线与平曲线的曲率变化的影响,安装定位工作无法做到原位拼装,钢箱梁拼装的竖曲线与平曲线需要进行设计调整,通过竖向旋转和纵向平移坐标系后,进行钢箱梁的定位安装。

步履式顶推全过程监测支架、导梁及钢箱梁的变形,保障施工的安全和质量。

关键词:曲线钢箱梁;步履式顶推;异位拼装;变形监测;线形控制;1 概述钢箱梁步履式顶推施工在桥梁工程中的应用较为广泛,而小半径曲线钢箱梁,并且设有超高变坡率横坡,同时设置连续变曲率竖曲线钢箱梁的顶推施工较为复杂。

钢箱梁的安装定位工作无法做到原位拼装,即钢箱梁节段安装位置与成桥位置不同。

安装定位线形的竖曲线与平曲线需要进行重新设计调整,通过刚体平移和转动,实现基准相位与即时相位下坐标换算[2],找准控制基准点与基准线,进行钢箱梁无应力线形的拼装定位[3]。

步履式顶推全过程监测支架、导梁及钢箱梁的变形,保障施工的安全和质量。

本文总结实际施工经验,结合施工测量关键技术,指导钢箱梁在顶推过程中的节段拼装和线型控制。

2工程概况武汉至大悟高速公路桃源集互通共有7联钢箱梁,其中G匝道第一联钢箱梁上跨福银高速。

钢箱梁为单箱两室结构,桥面设单向5%~-1.1%横坡,顶、底板平行设置,梁高3m—3.4m,顶板宽13m,底板宽9m,钢箱梁平面位于R300m圆曲线及缓和曲线上,钢箱梁的纵坡为3%。

跨福银高速的中跨钢箱梁采用步履顶推法安装,其余节段采用支架法安装。

钢箱梁沿纵桥向划分为18个节段,节段9~11先在临时支架上进行拼装,拼装到预定长度后进行顶推,顶推共分3轮,第1轮、第3轮各拼装及顶推3个节段,第2轮拼装及顶推1个节段,顶推段钢箱梁总长84.3m。

交通世界TRANSPOWORLD收稿日期:2020-01-02作者简介:郭梓林(1985—),男,河南濮阳人,助理工程师,从事公路桥梁工程相关工作。

小半径曲线钢箱梁转体施工控制郭梓林(申成路桥建设集团有限公司,河北保定071000)摘要:结合工程实例,总结了小半径曲线钢箱梁转体施工难点,检算了钢箱梁拼装安全性,提出小半径曲线钢箱梁转体施工质量控制要点。

实践表明,采用小半径钢箱梁T 构转体的方式可成功跨越既有道路,对道路运输干扰小、安全可靠,可为受各种条件限制的类似城市工程提供经验和借鉴。

关键词:小半径曲线;钢箱梁转体;施工技术中图分类号:U445.4文献标识码:A1工程概况某城市立交匝道桥下部结构主墩采用矩形墩,截面尺寸为4m×5m ,墩柱下接转动系统、承台,采用钻孔灌注桩基础,共5根桩,桩径为1.5m ,桩长65m 。

承台基坑深约7m ,采用钻孔桩及旋喷桩进行全封闭防护,钻孔桩桩径为1.2m ,桩长15m ,桩顶设冠梁。

匝道桥上部结构箱梁采用单箱双室截面,由于桥梁存在横向扭转的力矩,为了平衡,转体中心与桥梁的结构中心设有1.7m 的偏心,确保转体时结构处于自平衡状态。

此外为平衡扭转力矩,上转台在外侧加宽了1m 作为配重。

2小半径曲线钢箱梁转体施工难点(1)曲线半径小,受地形条件限制,该匝道桥设计曲线半径为R =55m ,且为满足限界要求,桥梁孔跨较大,梁部采用钢箱梁。

(2)跨既有道路,需确保运营安全。

桥梁跨越的道路运营繁忙,需采取有效措施尽可能做到对道路影响最小,确保施工及运营安全。

(3)钢箱梁需进行现场拼装。

通过计算,钢箱梁需在加工厂内分成18个小拼装段,运输到施工现场进行二次拼装焊接成型,再进行分段吊装。

(4)桥梁偏心较大,由于该桥位于曲线上,桥梁横向存在扭转的力矩,在实施转体前须对不平衡扭转力矩设置配重来平衡。

3小半径曲线钢箱梁转体施工控制要点3.1施工顺序施工顺序为:场地平整→管线改移、防护→护桩施工→主墩桩基施工→基坑开挖→下承台施工→转体系统安装→上承台施工→转体主墩施工→钢箱梁拼装→试转→转体施工→承台固封→后拼段施工。

小半径曲线桥双层桥面连续钢桁梁段制造与安装施工工法小半径曲线桥双层桥面连续钢桁梁段制造与安装施工工法一、前言在桥梁建设中,为了满足市政道路的需要,往往需要在有限的空间内建设具有曲线的桥梁。

针对小半径曲线桥,双层桥面连续钢桁梁段制造与安装施工工法应运而生。

本文将对该工法进行详细介绍。

二、工法特点该工法的主要特点在于采用双层桥面连续钢桁梁段制造与安装,可以快速、高效地完成小半径曲线桥的建设。

具体特点如下:1. 结构合理:通过双层桥面设计和连续钢桁梁段制造,大大减小了桥梁的自重,提高了桥梁的承载能力。

2. 施工简洁:采用工厂预制和现场安装相结合的方式,工序简化,施工效率高。

3. 适应性强:可以适应不同曲线半径和桥梁跨度的需求,具有较大的适应性。

4. 经济效益好:相比传统的桥梁施工方式,该工法能够节约人力资源和时间成本,具有较好的经济效益。

三、适应范围该工法适用于小半径曲线桥的制造和安装,可以满足市政道路等需要。

四、工艺原理该工法的理论依据在于对施工工法与实际工程之间的联系和采取的技术措施。

具体原理如下:1. 结构设计:通过双层桥面设计和连续钢桁梁段制造,确保桥梁的结构合理、承载能力强。

2. 施工工序:将桥梁制造分为预制和现场安装两个阶段,通过工厂预制和现场拼装的方式,实现施工工艺的简洁和高效。

3. 技术措施:采用专业的钢结构制造和安装技术,保证施工过程的稳定和成功。

五、施工工艺该工法的施工工艺主要分为预制和现场安装两个阶段:1. 预制阶段:首先,按照设计要求进行桥梁结构的制造;然后,进行预埋件的安装。

2. 现场安装阶段:将预制好的桥梁结构运输至现场,在现场进行钢桁梁的拼装和安装。

六、劳动组织在施工过程中,需要成立具备相关经验和技术的施工团队,包括项目负责人、质量控制人员、施工人员等。

七、机具设备在施工过程中需要使用的机具设备主要包括吊装机械、焊接设备、切割设备等。

这些设备具有承重能力强、操作简便等特点。

1、前言钢构造素有“绿色建筑”之称,近年来在我国建筑等行业中得到了快速发展,诸多大型公共建筑的屋面、外立面都喜欢用钢构造做成优美、大气、别具一格的造型,我司承建的**文化艺术中心工程项目的 xx 馆、xx 馆及 xx 两侧都有大面积造型独特的钢构造流水表皮。

为了体现“流水”造型,该钢构造大量采用曲率多变的空间弯扭构件,其中较重要的箱梁因弯曲度及弯曲方向都不同,是个空间双曲构造,施工时加工难度大规定精度高。

本工法能够在施工现场对钢板精确下料、制作和安装,不仅施工速度快,加工后的波浪弧线光滑圆顺满足设计规定,同时还可节省成本缩短工期,含有一定的先进性,通过在 xx 馆、xx 馆及 xx 三个单体工程中的应用获得了较好的效果,能够在类似的建筑中推广应用。

2、工法特点2.1本工法应用BIM 进行三维建模,精确把握双曲钢梁各节点位置,为精确下料提供具体数据,在确保质量的同时减少了材料的浪费,节省了成本。

2.2本工法为空间异型钢构造箱梁的制作施工,有效解决了双曲钢构造箱梁在下料及焊接精度不高等问题;箱梁在施工现场加工,有效解决了双曲钢构造箱梁在工厂制作不方便及运输至现场难度大等问题。

3、合用范畴本工法合用于大型箱型钢构造柱和箱型钢构造梁的制作施工,特别是采用双向弯曲钢构造等空间异型钢构造形式的建筑。

4、工艺原理4.1工艺原理运用BIM 对双曲钢构造箱梁进行三维建模,通过建构件精确放样详图精确放样下料,对于弯扭部分分段下料,用三辊卷板机卷制成型,用油压机将钢板端口整形卷圆。

分段总装时,翼板直接在临时支承上进行整体配重压模成形,用线锤吊线定位来控制精度。

组装过程用分段模拟复位、全站仪测量三维控制点进行尺寸检查。

尺寸检查合格后进行主体整体焊接,进行焊接工作时,根据已经建好的各焊接部位三维模型详图焊接,过程由经验丰富的焊接工程师指导,由经验丰富的焊接工人施焊,保障构件加工的质量。

4.2钢构造箱梁基本构造:重要由盖板、腹板、加劲隔板及侧板等构成,见图 4-1。

双曲面小半径钢箱梁制作与安装线形控制三航宁波分公司孙建赵维志李秋风[摘要]本文主要通过遂宁玉龙立交互通跨线桥施工实践,介绍了钢箱梁桥的特点及应用,其中着重分析研究了小半径钢箱梁桥跨线的制作、焊接、安装过程中的线形控制技术。

[关键词]双曲面小半径钢箱梁线形控制1工程概况玉龙立交互通跨线桥位于遂宁市国家开发区中环线玉龙路口,为2座小半径跨线匝道桥,其中SW匝道桥桥梁总长124m,WN匝道桥总长132m。

2座匝道桥均为钢箱梁,单箱单室,斜腹板型式,箱梁顶宽8.75m,箱底宽4.39m,两侧斜腹板斜率1:4,悬臂1.775m,悬臂部分用6mm的装饰板封闭。

匝道桥钢箱梁平面布置图见图1。

钢箱梁的重量、长度等主要参数见表1。

钢箱梁结构部件主要分为:桥面板、桥底板、内侧腹板、外侧腹板、横隔舱板、U形肋、I 形肋以及其他肋板等部件,详见图2。

2钢箱梁制作与安装线形控制2.1钢箱梁变形控制要点(1)钢箱梁为小半径弧线,且纵横方向设置纵坡和横坡、局部段横坡还变坡度,使其呈双曲型,加工难度极大。

(2)箱梁本身构造复杂,如何保证构件外形尺寸、防止扭曲和超差,这对零件加工精度和构件组装精度提出很高要求。

(3)梁段线型、接口匹配精度、整体的外形尺寸、起拱度控制等。

表1钢箱梁主要参数名称匝道桥主体结构形式钢箱梁结构梁段数14材质Q345qC 钢箱梁重量约/t1100箱梁中心高度/m 1.6总长/m256宽度/m8.75箱梁轴线面积/in?2375(4)安装精度、焊缝变形量的控制等。

2.2钢箱梁场内制作2.2.1钢箱梁制作工艺(1)放样采用CAD对各构件精确放样,部分复杂部位进行立体放样,绘制各构件详图,作为下料套料图及数控编程的依据。

(2)号料及下料严格按工艺套料图进行。

板件校平直,图2钢箱梁三维断面示意图磨去边缘的飞刺、挂磴,使断面光滑均顺;零件矫正宜釆用冷矫,矫正后零件表面不允许有明显的凹痕或损伤。

采用热矫时温度应控制在600-800V;温度降至室温前不得锤击钢材。

主要零件冷作弯曲时,环境温度不低于-5乜,内侧弯曲半径不得小于板厚的15倍;小于15倍时必须热煨,热煨温度控制在900-1000U弯曲后零件不得产生裂纹。

矫正时环境温度不宜低于-12乜。

(3)典型零部件加工典型零部件加工包括顶板单元、横隔板单元、悬挑板单元、由顶板和板单元焊接组成。

板单元焊接后的矫正要求如下:①冷矫的环境温度不应低于5乜,矫正时应缓慢加力,总变形量不应大于变形部位原始长度的2%。

②热矫时加热温度应控制在600-800V,不允许过烧,不宜在同一部位多次重复加热。

③矫正后的板单元、杆件和梁段表面不应有凹痕和其他损伤。

(4)拼装胎架制作拼装梁段支座根据梁段的重量、结构位置、投影水平弧形外轮廓、梁段制造预变形及钢箱梁设计圆弧竖曲线等因素进行胎架的设计和制造,保证胎架有足够的刚度。

(5)钢箱梁组装流程充分考虑焊接方法和顺序对梁段组装焊接变形的影响,制定梁段组装程序。

一般总拼步骤为:底板单元-横隔板单元-腹板单元—顶板单元-悬挑单元的顺序组装成梁。

2.3钢箱梁场外运输过程控制本工程采用17.5m以上加长车装运节段钢箱梁,运输过程中注意对成品进行有效保护。

2.4钢箱梁现场吊装过程控制2.4.1钢箱梁安装过程测量控制钢箱梁安装前对平、纵设计参数表、支座设计参数等基本数据进行一次全面的校核,为避免基础和支撑体系发生不均等的沉降,应在每一组支撑体系的每个格构柱固定位置刻好标记,在钢箱梁安装前对支撑体系整体进行一次沉降观测。

节段施工完毕并固定后,应对钢箱梁进行24h整体沉降观测。

且在焊接前及焊接过程中,应不间断地进行沉降观测。

钢箱梁整体焊接完毕经检查合格,整体卸载后,拆除支撑体系,使钢箱梁处于正常状态。

2.4.2钢箱梁安装顺序SW匝道桥、WN匝道桥纵向分A、B、C、D、E、F、G共7段,横向上每段分2块(图3),经综合考虑由SW匝道桥0号台向4号台按A1-A2-Bl-B2-Cl-C2-DI-D2-El-E2-F1-F2-G1-G2顺序由左到右依次安装。

2.4.3钢箱梁安装吊车运输车站位布置图3SW钢箱梁分块示意图单位:mm安装采用吊机作业,综合现场条件与起重机机械性能,运梁车平行桥轴线布置在SW 匝道桥左侧吊车工作半径范围内,260t吊车布置在近乎垂直桥梁轴线安装梁段位置的中心位置上;50t吊车布置在路线前进方向,与260t吊车方向平行,控制起吊方向,稳定引导、逐跨进行梯次吊装。

吊车运输车站位布置示意见图4。

D段C段图4吊车运输车站位布置示意图C22.4.4钢箱梁接口匹配控制接口粗匹配主要是调整箱梁线形,确保中心轴线。

调整程序为:①调整梁段斜率、高度;②调整梁段高度,使顶板U形肋平齐;③检查梁段底板的缝隙;④千斤顶调节,使待匹配箱口主腹板平齐;⑤复测标高合格后,接口其他匹配件,测量桥轴线。

接口粗匹配的标准桥轴线偏位控制在±2mm内,要求板的错台不大于15mm,焊缝宽度偏差不能超过2mm。

所有匹配件连接完成后,不允许采用吊机强行提升梁段达到调整标高的目的;因顶、底板焊接收缩差引起远端变形,匹配时底板应向下挠2mm,以补偿箱梁收缩变形。

在焊接之前接口再进行精匹配,调整节段标高、预拱度、横坡度,要求接口面板高差不大于0.5mm。

按照先硬约束后弱约束的顺序进行调整,要求首先保证腹板与顶底板交界处的高差要求,再调整底板及顶板的接口,最后调整悬挑板的接口。

可釆用千斤顶压平接口进行精调,并用马板固定的方法使接口完成精匹配。

2.5钢箱梁焊接过程变形控制措施2.5.1焊接变形试验焊接变形的影响因素很多,施工前应对焊接变形进行试验,具体方法是:焊接时对环缝焊前(打点距离300mm)和焊后进行跟踪量测,确定在各部位、缝宽、板厚、气温条件下的相对收缩量,建立一定的数量关系,并据此采取措施控制焊接变形。

2.5.2焊接变形控制技术(1)下料下料前用平板机平整板料,釆用无余量法控制尺寸,即将焊接变形数量考虑到板块尺寸中,下料尺寸适当加大,使板材焊接后的尺寸最终符合设计要求。

(2)装配及固定加强技能培训,避免因操作失误导致的装配错边。

采取工装对组装完毕的梁体加以固定后施焊,防止施焊过程中产生的角变形,同时减少挠曲变形、扭曲变形。

(3)控制线能量正确选择工艺方法及工艺参数,严格控制线能量。

焊接变形量可通过经验公式进行估算,但要经过试验来确定具体数值。

弧焊的热输入量可釆用下式进行计算:C_WX/X60)Q Isx1000J式中:Q—热输入量(kJ/mm);V—电压(V);!—电流(A);S一焊接速度(mm/min)o—效率,其值取决于所釆用的焊接工艺:手工电弧焊为0.75,气体金属电弧焊和埋弧焊为0.9。

(4)无码板组焊技术采用无码焊接技术可有效控制焊接变形。

无码焊接工艺是通过使用磁吸码,用磁力把钢板固定于胎架上,不至损伤钢板,也避免了繁杂的修补工作。

以压代拉,在平台或胎架上安装板材时采用压铁压紧来实现线型吻合和防止变形。

先装构架后焊板缝,确实需要在胎架上焊接的板缝,也要改变传统的先焊板缝后装构架的做法,采用拼板后先进行构架安装,装好构架后一起烧焊,利用构架来限制板的焊接变形。

(5)U形肋与顶板坡口角接焊缝变形控制本桥箱梁U形肋板与顶板焊缝为8mm,要求焊缝有效厚度不小于0.85倍的U形加劲肋的板厚,且不允许烧穿,并对焊缝进行超声波探伤检测。

焊接以及焊接变形控制难度较大,经综合分析,对U形肋与顶板的坡口(图5),角焊缝定位焊采用实芯焊丝(01.0mm) CO?气体保护半自动焊焊接,正式焊接采用药芯焊丝(01.2mm)CO2气体保护自动焊焊接,分3道施焊,焊接电流控制在120-130A,电压控制在28V,焊接速度控制在0.5m/min,焊丝对正位置如图6所示。

正交异性板单元U形肋焊接时会在焊缝处产生角变形,变形后的截面情况如图7所示,为了有效地釆用反变形焊接工艺控制角变形,必须准确了解角变形量0的大小。

为此应进行焊接变形试验,测量顶板和图5形肋与顶、底板的坡口底板焊接后的变形弧度曲线,计算各焊缝在焊接期间发生的角变形量久再根据测量结果,推导焊接变形公式。

角变形量0与焊接线能量E成正比,与板单元的面板厚度t成反比,根据公式可推得正交异性板单元U形肋坡口角焊缝焊接角变形量,即能初步确定顶、底板预加的反向角变形量。

为保证焊缝有效厚度达到设计要求、控制焊接变形,根据弯曲变形结果,制作如图8所示的焊接反变形胎架,使工件在近似船形位置的拘束状态下焊接。

整个板块采用同方向施焊,并采用合适的焊枪角度及焊丝送进位置,以保证坡口根部熔合良好,保证焊缝表面成型质量。

U形肋嵌补段焊接,如两端同时焊接很容易造成一端因收缩而开裂,解决的办法是:先焊接一端定位焊,再焊接另一端,采用C02气体保护焊分4道焊接,尽量减少焊接能量输入,焊接前进行预热50~100乜,焊接后保图8焊接反变形胎架持温度150-250lOo3钢箱梁整体线形控制3.1钢箱梁整体线形过程控制(1)在施工前,除参考设计给出数据外,还要根据现场安装情况进行细致计算。

每跨的预拱度值,要根据跨度及箱梁截面特性进行计算。

具体部位的预拱度按照二次抛物线方程进行布置,见图9。

图9预拱度分布图>L X 41预拱度计算公式:y=f(l-4x2/L2)式中:y—预拱度值;f—最大预拱度值;x—箱梁长度横向坐标;L—跨度。

按照设计的纵坡度、横坡及预拱度、焊接变形等,计算出详细的高程、长宽尺寸等三维数据,并绘制详细的施工图。

钢箱梁在加工及焊接过程中,板单元及节段的三维尺寸要按照实际纵坡、预拱度、横坡来控制,同时要考虑在加工、组装、总拼过程中的焊接变形。

3.2钢箱梁线形细节过程控制钢箱梁加工精度控制采用从总体到零件的控制体系,制定总体及各分段、各零件的控制尺寸及精度要求,制定分阶段验收标准。

在加工中按照标准进行验收,确保零件尺寸保证分段尺寸、分段尺寸保证整体尺寸。

钢箱梁总装釆用三纵一横基准控制拼装精度。

在胎架两端设纵向3对测量塔和与其垂直的横基线基准墩,测量塔及基准墩与胎架分离且稳固,用这3条纵基准和1条横基准控制钢箱梁的整体组装和预拼装,其中中间测量塔用于中心底板、顶板基准单元的定位和钢箱梁的预拼装,边侧测量塔用于腹板、边侧顶板单元的定位。

在钢箱梁支架拼装时,总长度要以墩柱上的箱梁节段为控制点,先安装其他墩顶钢箱梁,再安装中跨部分,并预留一节调节块先不安。

在其他节段焊接完成后,测量剩余部分的长度,并根据这个长度,结合对接缝的缝宽加工调节块,调节块一般要比设计长度长30-50mm,切口采用打磨机进行打磨,不能气割。

对各种焊接方法材料进行焊接变形试验,并对焊接数据进行总结,建立数学模型,以用于以后焊接变形的预测和控制。