2_挤压讲义的基本原理

- 格式:ppt

- 大小:2.08 MB

- 文档页数:40

实习报告通过将近三周的实习和搜集资料,使我对自己所做的毕业课题——挤压机有了初步的了解认识。

在搜集资料的过程中深入了解了挤压机的基本原理和工作性能、结构以及挤压机发展历史,为我以后的总体设计打下了坚实的基础。

一、挤压技术的原理和特点1、原理挤压技术是通过水分、热量、机械剪切、压力等综合作用,使物料在高温高压状态突然释放到常温常压状态,也是物料内部结构和性质发生变化的过程。

当含有一定水分的物料在挤压机螺旋的推动力下被压缩,受到混合、搅拌、摩擦及高剪切力作用,使淀粉粒解体,同时机腔内温度和压力升高(温度可达150℃~200℃,压力可达到1MPa以上),然后从一定形状的模孔瞬间挤出。

由于高温高压突然降至常温常压,其中游离水分在此压下急骤汽化,水的体积可膨胀大约2000倍,膨化瞬间,谷物结构发生了变化,它使淀粉转化成熟淀粉(α-淀粉转化为β-淀粉),同时变成片层状疏松的海绵体,谷物体积膨大几倍到十几倍2、特点a.应用范围广挤压技术既可用于加工各种膨化食品和强化食品,又可用于各种原料如豆类、谷类、薯类的加工,还可以用于加工蔬菜及某些动物蛋白。

挤压技术除广泛应用于食品加工外,在饲料、酿造、医药、建筑等方向也广为应用。

b.生产效率高、成本低。

挤压设备连续工作能力强、生产效率高,如国外大型双螺旋挤压机每小时生产能力达数十吨,且操作简便、生产成本低,与传统蒸煮法相比有着明显的优势。

c.有利于粗粮细作。

许多粗粮中富含矿物质、维生素及人体必需的氨基酸等营养成分,符合人体营养需要。

但是,粗粮往往因口感粗糙而受到人们的冷落。

粗粮经挤压膨化处理后,能改变物料的组织结构、密度和复水性,使产品质地变软,改善了口感和风味。

d.可生产多类产品。

由于挤压设备简单,所以只需改变原料和模具头,就可生产出品种多类、形状各异的产品。

e.物料浪费少,产品无废品。

使用挤压设备生产产品时,除开机、停机时需少量原料作“引子”外,整个生产过程几乎无废弃物排出,不存在浪费原料和出废品现象。

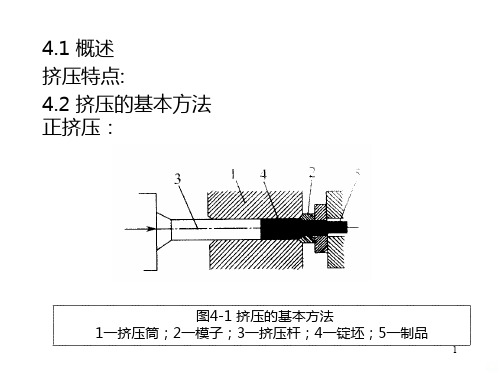

挤压过程的基本理论知识目录1挤压挤压加工挤压就是对放在挤压筒中的铝锭施加以压力,使之通过模孔成型的一种压力加工方法。

最基本的挤压方法有正向挤压与反向挤压,它们的区别在于金属流动的方向与挤压杆的运动方向是否相同,是则为正向挤压,反则为反向挤压。

特点区别在于金属与挤压筒内壁间有无相对运动,或者说有无外摩擦。

除此之外,工业上常用的挤压方法还有:测向挤压、玻璃润滑挤压、静液挤压、连续挤压。

挤压过程可分为三个阶段:首先是填充阶段,在此阶段铝棒受到挤压杆的作用,首先充满挤压筒和模孔,此时压力急剧上升到100Kg/mm 2左右,即从进料到脱气结束。

其次是挤压平流阶段,挤压筒充满铝后,挤压力迅速上升到210Kg/mm2左右,开始出料。

此阶段压力随着铝棒与挤压筒接触长度的缩短,外摩擦力不断减小,挤压力几乎呈直线下降。

再次是挤压终了阶段,即挤:正、反向挤压时典型的挤压力与行程曲线⑷生产灵活性大。

⑸工艺流程简单、设备投资少。

挤压加工的缺点:⑴制品组织性能不均匀。

⑵挤压工模具的工作条件恶劣、工模具损耗大。

⑶生产效率较低。

以下内容将描述挤压加工的原理,在这里面,将简要说明各种加工的不同点和相同点。

在原理上,挤压加工可以分为冷挤压和热挤压两类。

冷挤压意味着挤压的棒在被放入挤压机之前没有预热。

热挤压,更经常被称为“挤压”(因为它是通常的规则),意味着棒在被放入盛锭筒之前需要预热。

冷挤压:棒被装载前没有预热,也就是说,在室温下。

热挤压:棒被预热,也就是说,在高于室温的温度下装载。

图:没有润滑剂和外壳的直接挤压原理这种方法是迄今为止工业上最常见的,一般当一个人说到“挤压”的时候,说的就是直接挤压。

在这样的加工中,棒首先在盛锭筒中镦粗(镦粗=压缩而不弯曲,使其变得短些,粗些)并装满盛锭筒的内部。

然后,被挤压杆挤出穿过模具。

在这个过程中,在棒和盛锭筒之间发生了相对运动。

因此,棒在盛锭筒中的移动必须克服它们之间的摩擦。

直接挤压的典型特征是棒和盛锭筒之间存在摩擦。

机械制造中的机械挤压工作原理机械挤压是一种常用的金属加工方法,其工作原理是利用外力将金属材料强制通过一个或多个模具中的缝隙,使其产生塑性变形,并最终获得所需的形状和尺寸。

在机械制造中,机械挤压广泛应用于各种行业,具有高效、高精度和低成本等优势。

一、机械挤压的基本原理机械挤压工作原理基于金属材料的塑性变形特性。

在挤压过程中,通过施加一定的压力,使金属材料受力方向与模具缝隙的方向相垂直,从而产生剪切应力和压缩应力,使金属材料产生塑性变形,沿着模具缝隙的方向流动,最终形成所需的形状。

二、机械挤压的工艺流程机械挤压一般包括以下几个基本步骤:原料准备、预热、挤压、冷却和后续处理。

下面我们逐一介绍。

1. 原料准备在机械挤压过程中,原料通常为金属坯料,可根据实际需要选择不同的材料,如铝合金、铜、钢等。

首先,需要根据所需产品的形状和尺寸,制备出适当大小和形状的金属坯料。

2. 预热在机械挤压之前,通常需要对金属坯料进行预热处理。

预热有助于提高材料的可塑性,减少挤压过程中的应力集中和断裂的风险。

预热温度和时间会根据不同的金属材料和产品要求进行调整。

3. 挤压挤压是机械挤压的核心步骤,其中关键是选取适当的挤压设备和模具。

挤压设备通过施加一定的压力,将预热后的金属坯料置于模具缝隙中,使其受到强制塑性变形。

通过控制挤压速度、压力和温度等参数,可以得到满足要求的挤压产品。

4. 冷却在挤压完成后,挤压出的金属产品需要进行冷却处理。

冷却有助于固化金属结构,增加产品的硬度和强度,以及改善其物理性能。

冷却方法可以采用自然冷却或通过内外冷却水进行快速冷却。

5. 后续处理挤压出的金属产品可能需要进行进一步的后续处理,如切割、修理、表面处理等。

这些处理步骤有助于最终获得符合要求的产品,并增加其应用领域的多样性。

三、机械挤压的应用领域机械挤压广泛应用于机械制造产业的各个领域。

其中一些应用包括:1. 汽车工业:机械挤压技术在汽车制造中被广泛使用,例如制造车身结构、发动机零部件和汽车座椅等。

机械挤压工作原理机械挤压是一种常用的加工工艺,广泛应用于金属、塑料、橡胶等材料的加工过程中。

它通过利用机械力使材料在经过一定的损失后,从挤压模口挤出,从而得到所需的产品形状。

在本文中,我将详细介绍机械挤压的工作原理。

一、简介机械挤压是一种通过挤压机构对材料施加压力的加工方法。

其基本原理是将材料放置在挤压室中,通过随后施加的挤压力,使材料在模具中挤出并获得所需的形状。

机械挤压通常需要借助各种机械设备,如挤压机、模具、进给装置等。

二、工作原理在机械挤压过程中,主要有以下几个关键步骤:1. 材料的进给和预加热:在机械挤压开始之前,需要将原材料进给到挤压室中,并对其进行预加热。

预加热的目的是提高材料的可塑性,以便更好地进行挤压加工。

2. 施加挤压力:一旦材料进入挤压室并预加热后,挤压机将开始施加挤压力。

这个阶段的主要目的是将材料从模具的缝隙中挤出,使其形成所需的截面形状。

3. 材料的流动和加工:施加挤压力后,材料开始流动,并随着挤压机前进的动力,逐渐塑形。

在这个过程中,材料形状的变化主要受到模具的控制。

模具中的孔口决定了最终产品的形状和尺寸。

4. 冷却和切割:一旦材料通过模具形成所需形状后,需要进行冷却和切割。

冷却的目的是固化材料,并使其保持所需的形状。

切割则是将整个材料截断,以得到最终的产品。

三、机械挤压的应用领域机械挤压广泛应用于许多工业领域,以下是几个常见的应用领域:1. 金属挤压:机械挤压在金属加工中起着重要作用。

它常用于制造各种形状的金属管、线材、型材等。

金属挤压可以达到精密控制尺寸、提高产品强度、改善表面质量等效果。

2. 塑料挤压:机械挤压也被广泛应用于塑料制品的生产。

在塑料挤压中,挤压机通过施加压力将塑料熔化并挤出模具,形成所需形状的产品。

塑料挤压可以制造各种塑料管、片材、型材等。

3. 橡胶挤压:除了金属和塑料,机械挤压还可以用于橡胶制品的加工。

橡胶挤压是将橡胶材料加热到可塑化状态后,通过挤压机将其挤出模具,形成所需形状的产品。

挤压过程的基本理论知识目录1挤压挤压加工挤压就是对放在挤压筒中的铝锭施加以压力,使之通过模孔成型的一种压力加工方法。

最基本的挤压方法有正向挤压与反向挤压,它们的区别在于金属流动的方向与挤压杆的运动方向是否相同,是则为正向挤压,反则为反向挤压。

特点区别在于金属与挤压筒内壁间有无相对运动,或者说有无外摩擦。

除此之外,工业上常用的挤压方法还有:测向挤压、玻璃润滑挤压、静液挤压、连续挤压。

挤压过程可分为三个阶段:首先是填充阶段,在此阶段铝棒受到挤压杆的作用,首先充满挤压筒和模孔,此时压力急剧上升到100Kg/mm 2左右,即从进料到脱气结束。

其次是挤压平流阶段,挤压筒充满铝后,挤压力迅速上升到210Kg/mm2左右,开始出料。

此阶段压力随着铝棒与挤压筒接触长度的缩短,外摩擦力不断减小,挤压力几乎呈直线下降。

再次是挤压终了阶段,即挤:正、反向挤压时典型的挤压力与行程曲线⑷生产灵活性大。

⑸工艺流程简单、设备投资少。

挤压加工的缺点:⑴制品组织性能不均匀。

⑵挤压工模具的工作条件恶劣、工模具损耗大。

⑶生产效率较低。

以下内容将描述挤压加工的原理,在这里面,将简要说明各种加工的不同点和相同点。

在原理上,挤压加工可以分为冷挤压和热挤压两类。

冷挤压意味着挤压的棒在被放入挤压机之前没有预热。

热挤压,更经常被称为“挤压”(因为它是通常的规则),意味着棒在被放入盛锭筒之前需要预热。

冷挤压:棒被装载前没有预热,也就是说,在室温下。

热挤压:棒被预热,也就是说,在高于室温的温度下装载。

图:没有润滑剂和外壳的直接挤压原理这种方法是迄今为止工业上最常见的,一般当一个人说到“挤压”的时候,说的就是直接挤压。

在这样的加工中,棒首先在盛锭筒中镦粗(镦粗=压缩而不弯曲,使其变得短些,粗些)并装满盛锭筒的内部。

然后,被挤压杆挤出穿过模具。

在这个过程中,在棒和盛锭筒之间发生了相对运动。

因此,棒在盛锭筒中的移动必须克服它们之间的摩擦。

直接挤压的典型特征是棒和盛锭筒之间存在摩擦。

挤压复合原理

挤压复合原理是一种通过对材料施加压力,使多个不同材料层相互接触并互相渗透,从而实现结合的工艺方法。

这种工艺方法的实质是通过压力将材料的颗粒或分子改变形态,使材料之间的接触面积增大,从而增加粒子间的相互作用力,达到材料结合的目的。

在挤压复合过程中,首先将需要结合的材料按照一定比例混合均匀,然后将混合后的材料放入挤压机内。

挤压机会在一定的温度和压力下对材料进行挤压处理,使材料被迫通过模具的缝隙,从而发生形变和流动。

在挤压过程中,不同材料层之间形成的边界被打破,使得材料的分子得以交流和扩散。

这种交流和扩散促进了材料间的结合,在界面上形成了机械锁合、互溶和化学反应等结合方式。

通过这些结合方式,不同材料的性能得到提升,并形成了新的复合材料。

挤压复合原理的优点在于,可以实现不同材料间的高效结合,从而将各种材料的优点进行组合,提高整体材料的性能。

同时,挤压复合还能够降低材料的损耗和浪费,提高材料的利用率。

通过挤压复合技术,可以制备出各种复合材料,如金属复合材料、陶瓷复合材料和聚合物复合材料等。

这些复合材料具有良好的强度、刚度和韧性等性能,适用于各种工程领域。

总之,挤压复合原理是一种通过施加压力,使多种材料相互交

流和结合的工艺方法。

通过这种方法可以制备出性能优良的复合材料,以满足不同领域的工程需求。