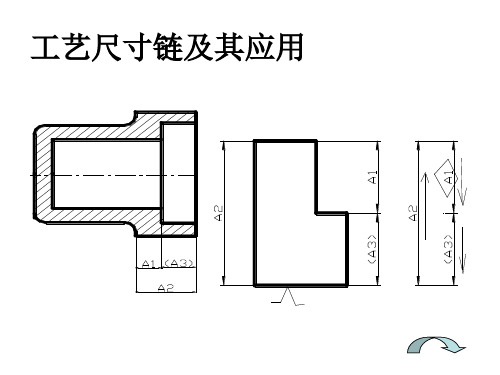

工艺尺寸链的应用

- 格式:ppt

- 大小:1.83 MB

- 文档页数:35

工艺尺寸链

什么是工艺尺寸链?

工艺尺寸链(Process Dimension Chain)是指在产品的设计和生产过程中,

通过不同环节的相互关联,形成的一系列工艺尺寸数据的链结构。它包含了从设计到制造的各个环节,用于确保产品质量和制造的一致性。

在制造业中,工艺尺寸链是非常重要的,它能够帮助企业在产品设计、工艺规

划和生产制造过程中实现高质量、高效率和精确度。通过建立并优化工艺尺寸链,企业可以降低生产成本,提高产品质量,缩短生产周期,提升市场竞争力。

工艺尺寸链的组成

一个完整的工艺尺寸链通常包含以下环节:

1.产品设计:产品设计是整个工艺尺寸链的起点,它决定了产品的形

状、尺寸和功能。在产品设计过程中,需要考虑各个零部件之间的相互关系,以及产品在使用过程中的各种要求。

2.零部件设计:零部件设计是产品设计的一部分,它主要负责完成产

品组成部件的详细设计。在零部件设计中,需要对每个零部件的尺寸、外形和细节进行规划和确定。

3.工艺规划:工艺规划是根据产品设计和零部件设计,确定制造工艺

和生产流程的过程。在工艺规划中,需要考虑到各个工序之间的工艺连接,以及每个工序对应的工艺参数和工具设备的选择。

4.加工制造:加工制造是工艺尺寸链的核心环节,它是根据工艺规划,

进行材料加工和零部件生产的过程。在加工制造中,需要确保每个工序的尺寸和质量要求能够得到满足。

5.检测验证:检测验证是对加工制造的结果进行检验和验证,以确保

零部件和产品的尺寸和质量符合设计要求。在检测验证中,需要利用各种检测设备和工具,进行尺寸测量和质量评估。

工程图纸CAD设计中的尺寸链与链式尺寸在工程图纸的CAD设计过程中,尺寸链和链式尺寸是非常重要的工具,用于准确描述物体的尺寸和形状。尺寸链是指将若干个尺寸通过直线或虚线连接起来形成的一条线,而链式尺寸则是指将多个尺寸依次标注在同一条尺寸链上。

尺寸链的使用可以简化工程图纸的设计过程,使得尺寸标注更加清晰明了。在CAD软件中,我们可以利用尺寸链来表示一个物体的大小和比例关系,从而方便测量和修改。当我们需要改变物体的尺寸时,只需要修改尺寸链中的一个尺寸,其他相关尺寸也会相应改变,以保持物体的比例关系。这样不仅提高了设计效率,也减少了出错的可能性。

链式尺寸则更进一步地提供了更加直观的尺寸标注方式。通过将多个尺寸标注在同一条尺寸链上,我们可以更加清楚地表示一组相关尺寸之间的比例关系。比如,在设计一个机械零件时,我们可以使用链式尺寸来标注该零件的各个关键尺寸,帮助制造者按照设计要求进行加工。这样不仅可以提高制造效率,也保证了零件的精度和质量。

在CAD软件中,使用尺寸链和链式尺寸非常简单。我们只需要选择适当的工具,然后依次点击需要标注的尺寸点即可。有些CAD软件甚至可以根据我们的设计要求自动生成尺寸链和链式尺寸,大大减少了设计的工作量。

总之,尺寸链和链式尺寸在工程图纸CAD设计中起到了非常重要的作用,帮助我们准确地描述物体的尺寸和比例关系。它们简化了设

计过程,提高了设计效率,也保证了制造的精度和质量。因此,在进行CAD设计时,我们应该充分发挥尺寸链和链式尺寸的作用,将其应用到实际的设计中,以达到更好的设计效果。

工艺尺寸链名词解释

工艺尺寸是指在零件制造或装配过程中,用于指导工艺加工和检验的尺寸。工艺尺寸链则是由一系列工艺尺寸组成的链,描述了零件的整个制造过程,包括成型、加工、装配和检验等环节。

工艺尺寸链的作用是确保零件的质量和稳定性,以及加工和装配的精度和一致性。通过对工艺尺寸的控制,可以有效避免零件在生产过程中出现偏差或不良,保证产品的性能和外观符合要求。

通常,工艺尺寸链中包含的尺寸有基准尺寸、公差尺寸、检验尺寸等。基准尺寸是指零件的标准尺寸,公差尺寸是指允许的尺寸误差范围,检验尺寸是指在生产过程中需要检验的尺寸。

在制造过程中,工艺人员需要根据工艺尺寸链的要求进行加工和检验,并记录加工和检验数据。这些数据可以用于分析和改进制造过程,提高产品的质量和效率。

总之,工艺尺寸链是零件制造过程中非常重要的一环,对于保证产品质量和稳定性、提高生产效率和降低成本具有重要意义。

尺寸链原理及其应用

一、引言

尺寸链原理是指在一个系统中,各个组成部分的尺寸之间存在着特定

的比例关系。这种比例关系可以用来设计和优化系统,提高系统的效

率和性能。尺寸链原理被广泛应用于各种领域,如机械设计、电子电

路设计、化学反应等。

二、尺寸链原理的基本概念

在一个系统中,各个组成部分的尺寸之间存在着特定的比例关系,这

种比例关系可以用数学公式来表示。例如,在机械设计中,轴承内径

和外径之间的比例关系可以表示为d1/d2=k,其中d1为内径,d2为外径,k为常数。

三、尺寸链原理的应用

1. 机械设计中的应用

在机械设计中,利用尺寸链原理可以优化机械结构,并提高机械性能。例如,在齿轮传动系统中,齿轮模数和齿数之间存在着特定的比例关系,在设计时可以根据这种比例关系来确定齿轮模数和齿数的取值范围。

2. 电子电路设计中的应用

在电子电路设计中,利用尺寸链原理可以优化电路结构,并提高电路

性能。例如,在滤波器的设计中,电容和电感之间存在着特定的比例

关系,可以根据这种比例关系来确定电容和电感的取值范围,从而优

化滤波器的性能。

3. 化学反应中的应用

在化学反应中,利用尺寸链原理可以优化反应条件,并提高反应效率。例如,在合成有机物的反应中,反应物的摩尔比和反应时间之间存在

着特定的比例关系,可以根据这种比例关系来确定最佳的反应条件。

四、尺寸链原理的优点

1. 提高系统效率

利用尺寸链原理可以优化系统结构和参数,从而提高系统效率。

2. 提高系统稳定性

尺寸链原理可以保证系统各个部分之间存在着协调一致的比例关系,

从而提高系统稳定性。

简单的说工艺尺寸链就是你在设计过程中的一种装配关系,具体的尺寸参数以及你想达到的装配理想状态;然后根据你的这个理想状态,再设计出各个零部件的具体尺寸精度、形状位置精度以及表面状态,需要的材料、硬度要求等等。。。所以工艺尺寸链就是为了实现功能的约束作用。

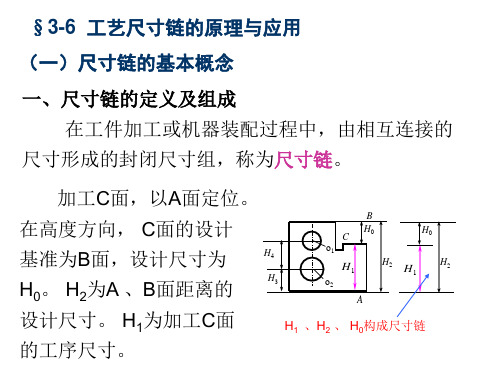

尺寸链是在机器装配或零件加工过程中,由相互连接的尺寸形成封闭的尺寸环。

按功能可分为:装配尺寸链、零件尺寸链、工艺尺寸链

环:列入尺寸链中的每一个尺寸,封闭环:加工或装配或测量过程中最后自然形成的那一个尺寸,组成环:除封闭环外的所有环,这些环中任意一环的变动必将引起封闭环的变动。工艺尺寸链对加工精度的影响:封闭环公差大于已知尺寸的组成环公差时,对本工序的加工精度要求会增高;而封闭环公差小于、等于尺寸已知的组成环公差时,不仅要提高本工序精度,还须提高前工序加工精度。提高精度可能引起工艺过程和测量方法的调整。减少尺寸链,可以降低制造控制成本。研究尺寸链可以优化公差值,还能给出功能尺寸的范围。

零件图中的尺寸不允许出现封闭的尺寸链。

尺寸链:

尺寸链(dimensional chain ),是分析和技术工序尺寸的有效工具,在制订机械加工工艺过程和保证装配精度中都起着很重要的作用。

尺寸链中的封闭环:

封闭环——尺寸链中在装配过程或加工过程后自然形成的一环,称为封闭环。封闭环的下角标“0”表示。

在零件加工或机器装配过程中,由互相联系的尺寸按一定顺序首尾相接排列而成的封闭尺寸组。组成尺寸链的各个尺寸称为尺寸链的环。其中,在装配或加工过程最终被间接保证精度的尺寸称为封闭环,其余尺寸称为组成环。组成环可根据其对封闭环的影响性质分为增环和减环。若其他尺寸不变,那些本身增大而封闭环也增大的尺寸称为增环,那些本身增大而封闭环减小的尺寸则称为减环。

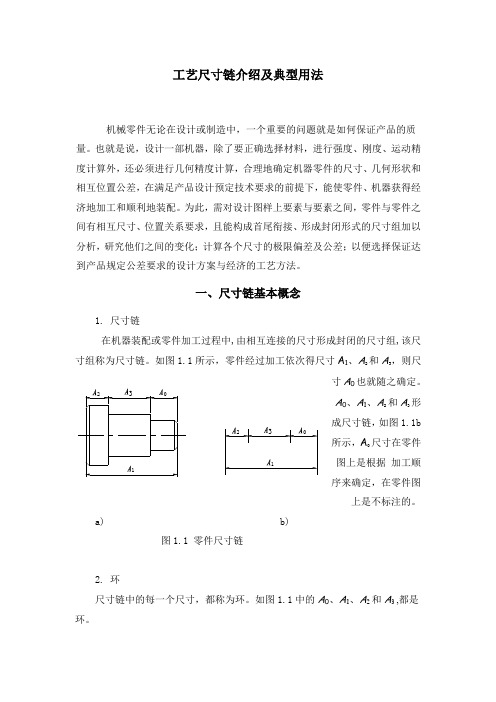

工艺尺寸链介绍及典型用法

机械零件无论在设计或制造中,一个重要的问题就是如何保证产品的质量。也就是说,设计一部机器,除了要正确选择材料,进行强度、刚度、运动精度计算外,还必须进行几何精度计算,合理地确定机器零件的尺寸、几何形状和相互位置公差,在满足产品设计预定技术要求的前提下,能使零件、机器获得经济地加工和顺利地装配。为此,需对设计图样上要素与要素之间,零件与零件之间有相互尺寸、位置关系要求,且能构成首尾衔接、形成封闭形式的尺寸组加以分析,研究他们之间的变化;计算各个尺寸的极限偏差及公差;以便选择保证达到产品规定公差要求的设计方案与经济的工艺方法。

一、尺寸链基本概念

1. 尺寸链

在机器装配或零件加工过程中,由相互连接的尺寸形成封闭的尺寸组,该尺寸组称为尺寸链。如图1.1所示,零件经过加工依次得尺寸A1、A2和A3,则尺

A0、A1、A2和A3形

成尺寸链,如图1.1b

尺寸在零件

所示,A

图上是根据加工顺

序来确定,在零件图

上是不标注的。

a) b)

图1.1 零件尺寸链

2. 环

尺寸链中的每一个尺寸,都称为环。如图1.1中的A0、A1、A2和A3 ,都是

环。

(1)封闭环尺寸链中在装配过程或加工过程最后自然形成的一环,它也是确保机器装配精度要求或零件加工质量的一环,封闭环加下角标“0”表示。任何一个尺寸链中,只有一个封闭环。如图1.1和图1.2所示的A0都是封闭环。

(2)组成环尺寸链中除封闭环以外的其他各环都称为组成环,如图1.1中的A1、A2和A3。组成环用拉丁字母A、B、C、……、或希腊字母α、β、γ等再加下角标“i”表示,序号i=1、2、3、…、m。同一尺寸链的各组成环,一般用同一字母表示。

工艺尺寸链

工艺尺寸链是在产品开发和制造过程中常见的概念。它是由制造工艺、产品设计和来料检验这三个步骤构成的一种连锁关系,并凝练而成的一条工艺尺寸链,它绑定着与产品性能相关的尺寸及相关的图纸、标准以及工艺要求。

以工艺尺寸链的显示形式来表达,就是将每道工艺中的各个尺寸项目以及它们相互之间的间隙关系组合起来成为一种正式的技术链,也称之为产品链。将整个链条分解并用简短的文字和链接图表示,即可以整个流转过程中尺寸、孔位、孔径、间距,以及产品特征及其相互之间的间隙关系,来确定产品的组成部分,以及专用设备的安装位置。

另外,当今的工艺尺寸链也将与计算机辅助设计分析,不仅解决尺寸机械的问题,而且提出了关于尺寸标准化、差异分析、共同管理、质量检验、安全识别系统等综合作用的系统性管理规定,实现了工艺尺寸链更加合理化。

工艺尺寸是应用最广泛的设计技术,其采用的规范要求和方法以及处理技术与各行业息息相关,所以它的正确性非常重要:

1、从工艺角度出发,确定和管理尺寸标准,为产品生产提供可靠依据;

2、从产品设计角度出发,确定合理的尺寸链条,为产品的加工工艺分析奠定基础;

3、从质量角度出发,确定工艺尺寸链内部尺寸重复性、稳定性以及产品细节部位间隙分布,保证产品质量可靠。

一条完整而科学的工艺尺寸链,对实现企业的目标,节省成本,提高质量,乃至如保证投资回报率,极为重要。所以如果希望企业生产稳定质量的产品,就必须建立起完整科学的工艺尺寸链,加强管理,确保每一个细节的精确处理。