成型模具保养作业指导书

- 格式:doc

- 大小:5.76 MB

- 文档页数:10

文件名称:

文件编号:

QW -003

文件页码:1/1文件版本:

A/0制定部门:

生产部生效日期:

2005."0

2."18注塑机上下模操作保养作业指导书

制定日期:

2005."0

2."18

1目的

为了科学、合理地进行上下模操作及保养,特制定本文件。2范围

适用于注塑机上下模操作及保养。

3职责

3.1上模员:

上下模操作及执行日常保养。

3.2设备维修员:

设备维修及执行定期保养。

4内容说明

4.1上模

4.

1."1提前预备好所有需要的工具、用品。

4.

1."2检查机器前后模板是否已清理干净,工模编号是否为所需生产的模具。

4.

1."3检查模具尺寸是否合适注塑机装模尺寸,检查顶孔是否合适注塑机的顶针。

4.

1."4启动机器,开启调模程序,将装模厚度调至稍大于模具实际厚度,可用卷尺进行测

量模具的厚度。

4.

1."5检查吊环是否完好,是否与模具吊环孔螺纹一致(公/英制),禁止使用不同制的吊环;装好吊环,检查模具吊起是否平衡,必要时使用两个吊环,模具吊起时,严禁任何人走近模具底下,拉模时应站在模具的投影面积以外,,小心吊进机板中。

4.

1."6调节开关模速度、压力,使用慢速、低压进行模具调试,确定锁模力达到要求后,

关闭调模程序,将模具锁紧。

4.

1."7将射台前移检查射嘴与模嘴是否对中吻合,不吻合时应调整模具位置以保证对中吻

合。

4.

1."8码模前检查码模螺丝与机台螺孔是否同制,禁止使用不同制或残缺不全的螺丝码

模,用码仔码模时,,压板螺丝必须旋入8个牙以上,压板垫块厚度应等于或略大于模板厚度;收紧所有压板螺丝逐一确认后放脱吊环,移开行车。

篇一:模具保养作业指导书

模具保养作业指导书

1.目的:本指导书规定模具的维护保养管理工作,确保模具处于完好状态。

2.适用范围:公司内塑料注射模具的日常保养、周期保养及上机前的清理保养。

3.引用标准:无。

4.职责:设备科负责模具的周期保养,注塑车间负责模具的日常保养。

5.模具的保养

5.1模具的日常保养

5.1.1上模前,装卸模操作工必须对模板进行彻底清吹,保证模具清洁,无异物,并检查冷却串水、油是否畅通。

5.1.2在生产过程中的保养工作,由车间的操作工落实。

5.1.2.1操作工必须熟悉模具的结构特点及操作注意事项。

5.1.2.2在生产过程中,要对模温,模具的螺栓,开合模等各种可能对模具造成损坏的情况进行监视,出现异常情况时,必须立即停机,报告车间主管人员。情况特别严重时,车间主管人员要及时与设备科联系。在实施日常保养时和上下模时,要注意保护分型面不被硬物碰伤、划伤。

5.1.2.3注意保持模具的清洁润滑,定时进行清吹、导柱加油和喷脱模剂工作。

5.1.2.4当模具因故暂停时,必须提前10分钟左右,把模具的串水关掉,当模具停止生产8小时以上或完成计划需下机保养时,需用汽枪吹出模具中遗留水分(尤其是分型面上的水分)并且喷防锈剂,然后半合模停机。

5.1.3下模时,由车间的装卸模人员用汽枪吹净模具水路中的水,特别是型芯中的串水。对溅在模具型面及其外面的水,尤其是雾化处理型腔表面上的水分要立即吹净。并检查模具型面上是否均匀喷涂防锈剂,如无应均匀喷涂防锈剂。

5.2模具的周期保养,主要由设备科的模具维修工落实。

吸塑部成型作业指导书

一、作业目的

本作业指导书旨在规范吸塑部成型作业流程,确保产品质量和生产效率。

二、作业范围

本作业指导书适用于吸塑部成型作业过程中的所有工作环节。

三、作业流程

1. 准备工作:

a. 检查吸塑机设备是否正常运转,确保设备无故障。

b. 准备所需的吸塑模具和原材料,确保数量充足。

2. 调试设备:

a. 根据产品要求,调整吸塑机的温度、压力和时间等参数。

b. 进行试模,确保吸塑模具和吸塑机设备的配合良好。

3. 原材料准备:

a. 检查原材料是否符合要求,如颜色、透明度等。

b. 将原材料按照要求进行切割或配比。

4. 吸塑成型:

a. 将原材料放入吸塑机的料斗中,确保均匀分布。

b. 启动吸塑机,根据产品要求进行吸塑成型。

c. 观察吸塑过程中的温度和压力等参数,及时调整。

5. 冷却固化:

a. 吸塑成型完成后,将产品放置在冷却台上进行冷却固化。

b. 根据产品要求,控制冷却时间和温度。

6. 检验品质:

a. 检查成型产品的外观是否完整,无明显缺陷。

b. 进行尺寸测量,确保产品符合规格要求。

7. 后续处理:

a. 对成型产品进行修整,如去除毛刺、修整边角等。

b. 进行产品的包装和标识,确保产品的完整性和追溯性。

四、安全注意事项

1. 操作人员必须穿戴好安全防护装备,如手套、护目镜等。

2. 禁止将手或其他物体伸入吸塑机内部,以免发生意外伤害。

3. 严禁在吸塑机运行过程中随意调整设备参数,必须由专人负责。

4. 在吸塑机运行过程中,禁止离开岗位,以免发生异常情况。

五、常见问题及处理方法

1. 吸塑成型过程中出现气泡:

BG.05.203/01-42

永成双海

冲压车间

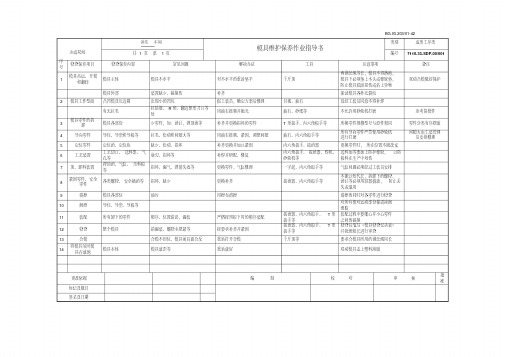

模具维护保养作业指导书

类别成形工序类

共 1 页第 1 页编号7110-35-SDP-00/001

序

号

检查保养项目检查保养内容常见问题解决办法工具注意事项备注

1 模具吊运、开模

和翻转

模具主体模具不水平对不水平的重新垫平千斤顶

两钢丝绳等长,模具不得落地,

模具下必须垫上木头或橡胶垫,

防止模具底面损伤或沾上异物

双动凸模做好保护模具外部装置缺少、碰撞伤补齐保证模具各外无裂纹

2 模具工作型面凸凹模及压边圈出现小的凹坑报工装员,确定方案后修理目视、油石没经工装员同意不得补焊

有无拉毛拉延筋、R角、翻边整形刀口等

处

用油石推顺并抛光油石、砂纸等不允许用砂轮机打磨参考留模件

3 模具零件的拆

卸

模具各部份少零件,如:销钉,弹顶销等补齐并更换损坏的零件T形扳手、内六角板手等所换零件规格型号与原件相同零件分类有序摆放

4 导向零件导柱、导套和导板等拉毛、松动和间隙大等用油石推顺、紧固、调整间隙油石、内六角扳手等所有导向零件严禁使用砂轮机

进行打磨

间隙大由工装管理

员安排修理

5 定位零件定位销、定位块缺少、松动、损坏补齐更换并加以紧固内六角扳手、拔销器更换零件时,所在位置不能改变

6 工艺装置工艺切口、送料架、气

孔等

崩刃、损坏等补焊并研配、修复

内六角扳手、拔销器、焊机、

砂轮机等

送料加等要加上防护橡胶,以防

板料在生产中划伤

7 顶、卸料装置弹顶销、气缸、压料板

等

损坏、漏气、弹簧失效等更换零件,气缸修理一字起、内六角扳手等气缸问题必须经过工装员安排

8 紧固零件、安全

零件

各类螺栓、安全插销等损坏、缺少更换补齐拔销器、内六角扳手等

注塑模具保养作业指导书

1.0目的:

1.1延长模具使用寿命,保证生产的顺利进行,降低产品的不良率,预防和消除模具的

不良隐患,提高生产效率。

2.0范围:

2.1注塑成型模具保养作业以及新员工培训之用。

3.0内容:

3.1保养等级:

3。1.1一级保养:只对模具PL面与活动部位清洁、润滑保养,并做好记录;

二级保养:将部分会影响生产品质、模具寿命和活动的部分拆出来进行保养;

三级保养:将可拆部位全部拆开清洁保养,并对活动磨损件、老化零部件更换;

3.2保养时间:

3.2.1每班交接班前进行一次一级保养;

3.2.2生产1-2万模次或生产达一周,进行一次二级保养

3.2.3生产20万模次以上或生产达6个月,进行一次三级保养;

3.3保养职责:

3.3.1生产中一级保养由生产操作员在模具保养员指导下完成;

3.3.2模具保养员负责对模具进行二、三级保养;

3.4保养作业内容:

3.4.1一级保养(日常保养):

3.4.1.1分型面:用棉布条粘去渍油擦拭模具外表面及分型面上的污渍、毛屑、

灰尘等,用棉花轻擦型腔型芯,降低模具损伤几率和确保排气效果;

3.4.1.2导向系统:用棉布条粘去渍油擦拭模具导套,导柱、斜导柱等异向部位,

并涂上相应润滑油,确保模具动作顺畅;

3.4.1.3滑块:用棉布清理滑块、滑槽内污渍,并涂上相应润滑油;

3.4.1.4顶出系统:将顶出部位正常行程擦拭干净,并添加顶针油,防止顶针干

涩;

3.4.2二、三级保养(生产后模具保养):

3.4.2.1保养前准备及依据:

3.4.2.1.1依3。2保养时间规定,对达到二、三级保养要求的模具进行

东莞市桂氏咏华实业有限公司

模具作业指导书

目的:为使模具制作及维修作业能降低成本,缩短制造周期,确保模具寿命,保证产品品质。

一、制作模具编号:

1。必须在模坯外侧端面上方(方铁)用铣床加工模具编号,字高度40mm,深度0.5mm,字体为等线体。

2。每一块模板上均须用字码打上模具编号,且方向统一.

3。模具所有螺丝、吊圈孔及模具部件必须是公制规格,而付加工模配件必须是标准规格,禁止自行土制.

二、撬模位

1、每一套模具均在B板(动模板)上四个角铣出撬模位,以便FIT模及修模用。

三、码模坑:

1、非工字模胚均需要在前后模铣出码模槽,具体尺寸根据模具设计尺寸而定。

四、码模螺丝孔:

1、每套模具均要在动模底板,定模面板上开码模孔。

2、孔距尺寸需根据注射机型确定

五、顶棍孔

1、动模底须开有足够大的顶棍孔,直径Φ25~40mm

2、小型模具只需开一个顶棍孔,中型模具必须开三个顶棍孔以上,大型模具即需开五个孔

3、顶棍孔径及位置根据注射机型实际尺寸(设计尺寸)

六、定位圈

1、每套模具必须装有定位圈(即定位法兰),以便装模定位,

2、定位环尺寸应根据注射机型墙板孔径确定,

3、定位圈直径公差为0。2~0。4mm,凸出模面板高度最小8~10mm,

4、模具与机板的定位圈(法兰)的标准尺寸100mm-0.20^—0.40mm,

七、先复位装置

1、当顶针司筒与行位顶出装置相干涉时,必须在模上设有先复装置,不尽靠弹簧使顶针板复位,以免日后弹簧失效,行位(抽芯)与顶针司筒相碰撞。

2、必须在顶针板与动模板间装行程开关,以确保先复位装置有效后方可通电合模.

模具维修保养作业指导书

1目的:

规范模具维修与保养、作业流程, 确保模具的正常维护使用,以满足生产需要。

2适用范围:

所有本公司的模具维修保养管理.

3权责:

3。1制造课

3。1.1负责模具的正确使用及使用维护保养。

3。1。2 负责试模工作.

3.1。3对异常状况或故障损坏之模具提出维修申请.

3。2品管课:

3。2.1参与模具的试模验收工作,

3。2.2负责维修/改制模具的样品检测工作

3.3工程部

3.3.1 负责模具的日常维护保养

3.3.2 负责模具的日常管理及使用状况监控

3.3。3 提出模具维修/改良意见, 并与资材课协调实施.

3。3.4 负责新修或改制(配)模具的初步及最终检查确认,跟进试模工作,并负责模具的验收。

3.4资材课

3.4.1。选择和确认外加工供货商,

3。4。2.负责与模具供货商沟通及协调, 实施维修/改良作业

4定义:无

5作业程序:

5.1模具的维护保养;

5。1.1制造课在完成生产后,取下模具及时清洁保养后归还模具房。模具管理员将模具按规定的位置放置保存于模具架上,

5.1.2模具放置时,应将上下成套迭放整齐。

5.1.3 模具管理员应对模具做相应的防尘和防潮保护,暂时不用时涂上防

护油脂.

5.1.4模具存放超过3个月时,模具管理员须按有关规定的保养项目对模

具进行维护和保养,并将结果记录于<<设备履历表〉>中.

5.2模具维修

5。2。1 如模具在生产使用过程中出现无法排除的故障, 由制造课对故障或损坏模具提出维修申请(并附故障现象和原因分析报告), 知会工

程部。

5。2.2 工程部模具工程师对成型样品及模具状况进行现场分析检查,确认模具是否损坏或故障需要维修。

模具保养作业指导书

(原创版)

目录

一、模具保养的重要性

二、模具保养的基本原则

三、模具保养的具体方法

四、模具保养的注意事项

五、模具保养的效益

正文

一、模具保养的重要性

模具是工业生产中的重要工具,它的质量直接影响到产品的质量。因此,对模具的保养就显得尤为重要。合理的模具保养不仅可以延长模具的使用寿命,提高生产效率,还能够保证产品的质量稳定。

二、模具保养的基本原则

模具保养的基本原则是预防为主,保养与维修相结合。这就要求我们在日常生产中,要注意观察模具的使用情况,定期进行保养,发现问题及时维修。

三、模具保养的具体方法

1.清洁:每次使用模具后,都要进行彻底的清洁,防止残留的材料对模具造成腐蚀。

2.润滑:在模具的滑动面和转动部位涂抹润滑油,减少摩擦,延长模具的使用寿命。

3.检查:定期检查模具的磨损情况,对于磨损严重的部位,要及时进行维修或更换。

四、模具保养的注意事项

1.避免使用不合适的清洁剂和润滑油,防止对模具造成损害。

2.在保养和维修模具时,一定要由专业的人员进行,避免因为操作不当造成模具的损坏。

五、模具保养的效益

通过模具保养,可以有效地延长模具的使用寿命,减少模具的维修次数和费用,提高生产效率,保证产品的质量稳定。

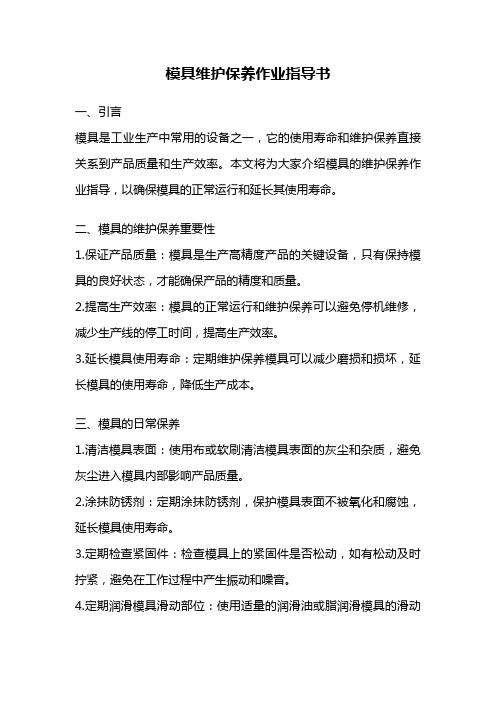

模具维护保养作业指导书

一、引言

模具是工业生产中常用的设备之一,它的使用寿命和维护保养直接关系到产品质量和生产效率。本文将为大家介绍模具的维护保养作业指导,以确保模具的正常运行和延长其使用寿命。

二、模具的维护保养重要性

1.保证产品质量:模具是生产高精度产品的关键设备,只有保持模具的良好状态,才能确保产品的精度和质量。

2.提高生产效率:模具的正常运行和维护保养可以避免停机维修,减少生产线的停工时间,提高生产效率。

3.延长模具使用寿命:定期维护保养模具可以减少磨损和损坏,延长模具的使用寿命,降低生产成本。

三、模具的日常保养

1.清洁模具表面:使用布或软刷清洁模具表面的灰尘和杂质,避免灰尘进入模具内部影响产品质量。

2.涂抹防锈剂:定期涂抹防锈剂,保护模具表面不被氧化和腐蚀,延长模具使用寿命。

3.定期检查紧固件:检查模具上的紧固件是否松动,如有松动及时拧紧,避免在工作过程中产生振动和噪音。

4.定期润滑模具滑动部位:使用适量的润滑油或脂润滑模具的滑动

部位,减少摩擦和磨损,确保模具的正常运行。

四、模具的定期维护

1.检查模具磨损情况:定期检查模具的磨损情况,如发现严重磨损或损坏的部位,及时更换或修复,避免影响产品质量。

2.清理模具内部:定期清理模具内部的残渣和杂质,保持模具的清洁,并使用适当的防锈剂进行处理。

3.检查模具冷却系统:检查模具冷却系统的管道和冷却水流是否正常,如发现异常情况及时处理,防止模具过热导致损坏。

4.校正模具尺寸:定期使用测量工具检查模具的尺寸是否偏差过大,如有偏差及时进行调整,确保产品的精度和质量。

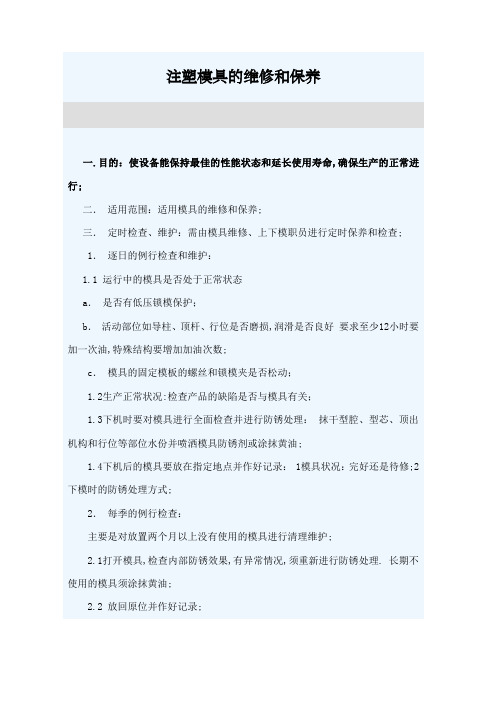

注塑模具的维修和保养

一.目的:使设备能保持最佳的性能状态和延长使用寿命,确保生产的正常进行;

二.适用范围:适用模具的维修和保养;

三.定时检查、维护:需由模具维修、上下模职员进行定时保养和检查;

1.逐日的例行检查和维护:

1.1 运行中的模具是否处于正常状态

a.是否有低压锁模保护;

b.活动部位如导柱、顶杆、行位是否磨损,润滑是否良好要求至少12小时要加一次油,特殊结构要增加加油次数;

c.模具的固定模板的螺丝和锁模夹是否松动;

1.2生产正常状况:检查产品的缺陷是否与模具有关;

1.3下机时要对模具进行全面检查并进行防锈处理:抹干型腔、型芯、顶出机构和行位等部位水份并喷洒模具防锈剂或涂抹黄油;

1.4下机后的模具要放在指定地点并作好记录: 1模具状况:完好还是待修;2下模时的防锈处理方式;

2.每季的例行检查:

主要是对放置两个月以上没有使用的模具进行清理维护;

2.1打开模具,检查内部防锈效果,有异常情况,须重新进行防锈处理. 长期不使用的模具须涂抹黄油;

2.2 放回原位并作好记录;

四.维修留意事项:

1. 非专业维修职员或未经专业维修职员答应,不可自行拆模维修;

2.生产过程出现小的故障,调机职员可根据情况加以解决;如:2.1进胶口粘模:应用铜针在进料嘴处敲出,不可用钢针等硬物敲打模具;2.2型腔稍微模痕,可根据型腔的光洁度选择抛光材料.有纹面不可使用砂纸等抛光材料,一般用铜刷蘸钻石膏或金刚砂浆洗擦,由专业维修职员完成;2.3产品粘模:一般用热的塑料包覆产品及顶出部位,待冷却后顶出;如用火烧留意不要损伤模具表面;

设备保养作业指导书(注塑部)

1. 目的

本文档旨在提供注塑部门设备保养的作业指导,确保设备正常运行和延长设备使用寿命。

2. 背景

设备保养是维护设备性能和功能的重要步骤,通过定期保养,可以防止设备故障和降低维修成本。

3. 作业指导

3.1 设备保养计划

- 制定详细的设备保养计划,包括保养周期、保养内容和责任人。

- 根据设备使用情况和制造商建议,确定合理的保养周期。

- 给予设备保养人员足够的时间和资源来执行保养计划。

3.2 设备保养程序

- 按照设备保养计划执行各项保养任务。

- 清洁设备表面和内部部件,保持设备整洁。

- 润滑设备运动部件,确保设备正常运转。

- 检查设备的电气连接和线路,确保安全可靠。

- 检查设备的液压和气压系统,确保正常工作。

3.3 设备保养记录

- 记录每次设备保养的日期、保养内容和保养人员。

- 确保保养记录可追溯和查阅,以验证设备保养的执行情况。

- 对于重要的设备保养内容,建议拍摄照片并保存为记录。

4. 管理措施

- 加强设备保养计划的管理和监督,确保计划得到有效执行。

- 定期评估设备保养计划的有效性,根据实际情况进行调整和改进。

- 建立设备保养人员培训计划,提升保养技能和知识水平。

5. 结论

通过遵守本指导书中的设备保养作业指导,注塑部门可以确保设备的正常运行和延长设备的使用寿命,提高生产效率和质量。

以上为设备保养作业指导书(注塑部)的内容,希望对您有所帮助。

![模具保养作业流程[规范]](https://img.taocdn.com/s1/m/efd061e276c66137ef061915.png)

模具保养作业流程

1. 目的

规范注塑模具保养管理,减少模具故障和维修,提升注塑生产效率和良品率。

2. 概述

本流程描述了注塑模具产前、产中、产后阶段及模具库存周期的保养要求,及其相关活动角色与职责。

3. 术语

4. 角色与职责

5. 流程图

清晰版本见如下附件:

6.流程说明

7.裁剪指南

无

8.流程范围

9.流程绩效指标

10.支持文件

11.流程接口描述

1)对应的上层流程:

2)输入的流程接口描述:

3)输出的流程接口描述

12.记录的保存

13.补充说明

无

14.文件拟制/修订记录

使模具能保持最佳的性能状态和延长使用寿命,确保生产的正常进行; 2.适用范围:

适用于注塑模具的保养维护;

3.职责:

3.1 本标准必须由注塑主管、模具主管培训注塑架模工、技术员、修模工;

3.2 注塑技术员、修模工负责实施和检查,主管定期督导.

4.定义

注塑模具的深度保养与预防性维护为定量保养;注塑模具按以下标准分为五类,并且每类模具两次保养时间间隔相应规定如下以“天”和“次数”先到者为标准

4.1喷漆件模具:5000模次或60天

4.2外观件模具:1万模次或90天

4.3功能件模具:1.5万模次或180天

4.4双色模具:1.5万模或180天

4.5自制模具:2万模次或365天即自制周转箱及喷漆治具等;

4.6模具保养规程内容如下:

1检查产品末件;

2打开模具;

3清理模板、型腔、模具组件;

4检查浇口套;

5检查顶杆;

6检查螺纹、密封圈、水接头、顶杆、弹簧、时间钟、定位圈及起吊环;

7检查导向组件;

8检查型腔密封性、型腔形状、浇口;

9如有必要, 作出下次模具配件更换的采购申请;

10装合动、定模;

11运动部件上油;

12精定位零件上油;

13检查冷却系统密封和通水路;

14检查顶出系统的工作状况;

15维护分型面;

16装合模具,上好模具锁扣;

17模具送至车间指定区域位置,做好相关记录;

如果型腔或尺寸有更改或修理, 维修人员必须通知模具主管及产品质量工程师,在得到认可后方可进行后续工作;

模具维护应有日常保养和定期保养进行,都依照「模具维护与保养规程」,并执行「模具保养计划表」确认并保养作业后,再将每一个模具生产数据记载于模具履历卡上,在以后的检查追溯上有很大的帮助;