HPC(中国)TPM内部讲师课程

- 格式:ppt

- 大小:1.85 MB

- 文档页数:49

TPM培训课程(经典)非常好地阐述了TPMTPM(全员生产保全)非常好地阐述了TPM1.TPM概论非常好地阐述了TPMTPM定义TOTAL全公司的PRODUCTIVE生产设备由全员参与的生产维护活动提高设备效率纵向:从高层到一线员工,MAINTENANCE维护(保全)提高人的效率横向:所有部门提高管理效率纵横:小集团活动提升品质推进无人化TPM(Totalproductivemaintenance)=全员生产保全非常好地阐述了TPMTPM发展1950修理为主预防故障改进设备事后保全BM预防保全PM 改良保全CM保全预防MPTPM时间管理时代状态管理时代1960197019801990设计设备非常好地阐述了TPMTPM推进体系世界最高竞争力公司□创造高效率生产系统企业的体质改善□培养设备专家级操作员工□保全员的专业化(电器/机械)零故障,零不良,零灾害,零废弃系统化自设备的体质改善计划保全个别改善MP活动教育训练主保全办公/能源环境安全单纯/最佳化标准化人员的体质改善5S,提案,小组活动非常好地阐述了TPMTPM效果TPM的效果事例P–附加价值生产性1.5某突发故障件数1/10某设备综合效率1.5~TPM的无形效果自主管理的彻底实行,也就是不管~~2倍1/2502倍上级有没有指示,同样要有[自己的设备自己照顾]的认知。

由于达到零故障、零不良,所以更具有只要去做就可以成功的信心。

一改到处都是油污、灰尘的现场,建立干净,明亮的现场。

给予访客良好的印象,建立良好的企业形象,增加营业定单。

Q–工程不良率1/10,客户投诉1/10C–制造成本降低50%D–产品、半成品库存降低一半S–零停产灾害、零公害M–改善提案数量5~ 10倍非常好地阐述了TPMMTTR/MTBF(“S”公司案例)MTTRßÃ趋势图ÌÀµ(ºÐ/°Ç)60504030202200102年05年06年94³â年95³â年0396³â年0497³â98³â99³âMTBFßÃ趋势图ÌÀµ(Hr)150120222.649.649.340.634.528.221.79077.36030001年年年年年94³â年0295³â0396³â0497³â0598³â0699³â56.526.034.442.1MTTR:平均故障时间;MTBF:平均故障间隔时间非常好地阐述了TPM设备综合效率=时间开动率某性能开动率某产品合格率非常好地阐述了TPM非常好地阐述了TPM60402001月2月3月4月5月6月7月8月9月10月11月12月7006005004003002001000故障次数453742383729383533252022故障时间86.365.571.170.467.8471079557.243.541.333非常好地阐述了TPM2.设备零故障思想非常好地阐述了TPM设备故障的定义和分类■故障的定义与解释1)故障是:设备丧失规定的性能。

TPM干部培训教材干部培训手册目录1、TPM起源11、小标签活动2、TPM差不多概念12、设备的润滑3、推行TPM要素13、设备的点检4、职员能力提升14、实现零故障一5、TPM八大支柱15、实现零故障二6、人员的培训16、设备预检修7、自主治理17、设备ABC分类8、课题改善18、设备清扫9、小集团活动19、TPM工具10、小集团领导20、TPM成功要领前言TPM活动是制造型企业降低成本,增加效益的最直截了当,最有效的途径。

我们期望通过这本培训手册,让一线职员了解TPM、把握TPM的部分运行工具,成为驾驭设备的主人,为实现工厂精益生产方式做出奉献。

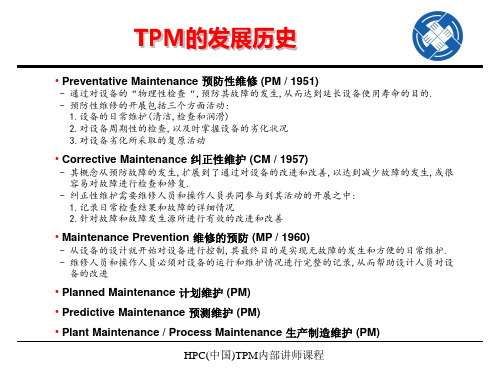

一、TPM起源事后修理1950年往常,半自动、手动操作设备多,结构也简单,常采纳的方法。

在设备显现故障后再爱护。

改善修理1950年以后,人们发觉设备故障总在某此部位显现,因此在爱护时要紧去查找薄弱部位并对其进行改良。

预防修理1955年前后,人们发觉设备的许多故障是周期性显现的,因此对这类故障提出了爱护方法。

修理预防1960年前后,工业技术持续进步,人们开始需要不发生故障的设备。

爱护从设计、制作、安装开始。

生产预防即TPM前身1960年前后,美国GE公司综合上述保全方法,提出了一套系统的保全方案。

即TPM 的前身PM。

二、TPM差不多概念最大限度提升生产效率为目标停机为零、废品为零、事故为零、速度缺失为零。

以“5S活动”为基础整理、整顿、清扫、清洁、素养从总经理到一线职员的全体成员为主体治理人员分不参与一台A类设备的保养、改善依靠小集团的改善活动,即依据小组自主治理推进小标签、小集团自主改善活动的结合。

查找设备咨询题缺陷分析咨询题要紧缘故针对缘故制定计策反复验证最佳方案成效对比巩固成果总结体会再接再厉三、推行TPM要素推行TPM要从三大要素上下功夫,这三大要素是:①提升工作技能:不管是操作工,依旧设备工程师,都要努力提升工作技能,没有好的工作技能,全员参与将是一句空话。

TPM培训讲义精品课件一、教学内容本讲义依据TPM(Total Productive Maintenance)培训教材第四章“设备维护与故障排除”进行设计,详细内容包括设备维护的基本原则、常见设备故障诊断方法、预防性维护的实施步骤以及设备故障排除技巧。

二、教学目标1. 理解设备维护的重要性,掌握设备维护的基本原则。

2. 学会诊断常见设备故障,并能提出合理的解决方案。

3. 掌握预防性维护的实施步骤,提高设备运行效率。

三、教学难点与重点1. 教学难点:设备故障诊断方法及故障排除技巧。

2. 教学重点:设备维护基本原则、预防性维护实施步骤。

四、教具与学具准备1. 教具:PPT课件、设备维护与故障排除案例视频、设备模型。

2. 学具:笔记本、教材、笔。

五、教学过程1. 导入:通过展示设备维护与故障排除的实践情景,引发学生对设备维护的关注。

2. 设备维护基本原则讲解:讲解设备维护的基本原则,结合实际案例进行分析。

3. 设备故障诊断方法:介绍常见设备故障诊断方法,如直观诊断、仪器诊断等。

4. 预防性维护实施步骤:详细讲解预防性维护的实施步骤,包括维护计划的制定、实施、检查和改进。

5. 故障排除技巧:通过例题讲解,让学生学会设备故障排除的技巧。

6. 随堂练习:让学生分组讨论,针对给定设备故障案例,提出解决方案。

六、板书设计1. 设备维护基本原则定期维护预防为主随时检查记录分析2. 设备故障诊断方法直观诊断仪器诊断专家系统3. 预防性维护实施步骤制定维护计划实施维护检查维护效果改进维护计划七、作业设计1. 作业题目:请简述设备维护的基本原则。

请列举至少三种设备故障诊断方法,并简要说明其优缺点。

请结合实际案例,说明预防性维护实施步骤。

2. 答案:设备维护的基本原则:定期维护、预防为主、随时检查、记录分析。

设备故障诊断方法:直观诊断:简单易行,但受限于个人经验和技能。

仪器诊断:准确度高,但需要专业设备和培训。

八、课后反思及拓展延伸2. 拓展延伸:推荐学生阅读相关资料,了解设备维护与故障排除的最新技术和发展趋势。

TPM培训教程课件7一、教学内容本节课我们将继续学习TPM(全面生产维护)培训教程,主要涉及第四章“设备维护管理”的内容。

本章主要介绍设备维护管理的基本概念、重要性以及实施方法。

具体内容包括:设备维护的定义与分类、设备维护的重要性、设备维护计划的制定、设备维护活动的实施和设备维护团队的建立等。

二、教学目标1. 使学生了解设备维护管理的基本概念及其在企业运营中的重要性。

2. 培养学生掌握设备维护计划制定和实施的方法。

3. 引导学生了解设备维护团队的建立及其作用。

三、教学难点与重点重点:设备维护管理的基本概念、重要性以及实施方法。

难点:设备维护计划的制定和实施方法,设备维护团队的建立。

四、教具与学具准备教具:多媒体课件、黑板、粉笔。

学具:笔记本、教材。

五、教学过程1. 实践情景引入:以某企业生产现场设备故障为例,引导学生思考设备维护的重要性。

2. 理论知识讲解:(1)介绍设备维护的定义与分类;(2)讲解设备维护的重要性;(3)阐述设备维护计划的制定方法;(4)讲解设备维护活动的实施步骤;(5)介绍设备维护团队的建立及其作用。

3. 例题讲解:分析案例,示范如何制定设备维护计划和实施设备维护活动。

4. 随堂练习:分组讨论,让学生结合案例,尝试制定设备维护计划并实施。

5. 课堂互动:邀请学生分享自己的心得体会,讨论设备维护过程中的难题和解决方法。

六、板书设计板书设备维护管理板书内容:1. 设备维护的定义与分类2. 设备维护的重要性3. 设备维护计划的制定方法4. 设备维护活动的实施步骤5. 设备维护团队的建立及其作用七、作业设计2. 请阐述如何制定设备维护计划并实施。

(1)收集设备相关信息,包括设备运行状况、故障记录、维修历史等;(2)分析设备故障原因,找出设备维护的重点;(3)根据设备运行状况和故障分析,制定设备维护计划;(4)将设备维护计划纳入企业生产计划,确保计划实施的顺利进行;(5)监督、检查设备维护计划的实施情况,对计划进行调整和优化。