260mm×300mm轴承钢连铸坯生产Ф70~Ф75mm棒材的工艺实践

- 格式:pdf

- 大小:108.76 KB

- 文档页数:2

棒材轧机区工艺技术操作规程1、粗、中、精轧机的技术性能和基本操作1)粗轧机技术性能轧机型式:平立交替二辊短应力线轧机。

轧机数量及规格:6架:750×4+630×2。

轧线标高:+5850mm轧制方式:单线微张力轧制。

轧机传动:直流电机单独传动。

换辊方式:轧辊机架整体更换。

2)、中轧机技术性能轧机型式:平立交替二辊短应力线轧机。

轧机数量及规格:6架: 630×2+430×4。

轧线标高:+5850mm轧制方式:单线微张力轧制。

轧机传动:直流电机单独传动。

换辊方式:轧辊机架整体更换。

3)、精轧机技术性能轧机型式:平立交替二辊短应力线轧机(16、18架轧机。

轧机数量及规格:6架:370×6。

轧线标高:+5850mm轧制方式:无张力轧制。

轧机传动:直流电机单独传动。

换辊方式:轧辊机架整体更换。

4)、粗、中、精轧机操作要点及技术说明①操作人员位置(棒材轧线和线材轧线同例):面对轧机操作侧.②轧制中心线:轧机工作理论中心线;③轧机中心线:轧机物理中心线;④轧槽中心线:轧机轧槽工作中心线,原则对中轧制中心线;⑤机架锁紧缸锁紧状态,水平轧机横移液压缸不可工作;⑥机架锁紧缸锁紧状态,立式轧机提升液压马达不可工作;⑦机架锁紧缸锁紧状态,平立转换立式提升液压马达和接轴托架横移液压缸不可工作;⑧分离装置分离液压缸A和分离液压缸B为分离位和旋转位时, 旋转机架锁紧缸处于锁紧状态;⑨旋转机架锁紧缸锁紧状态,平立转换伸缩液压缸不可工作;⑩分离装置分离液压缸A和分离液压缸B为联结位时,平立转换伸缩液压缸不可工作;2、二辊短应力回线轧机方法一:(1)停止过钢。

(2)在地面站选择要进行的操作的机架。

(3)按“辊缝增大”或“辊缝减小”按钮,启动液压马达调整辊缝到合适的值。

方法二:(1)停止过钢。

(2)在地面站关闭轧机冷却水。

(3)在操作侧用扳手人工旋转辊缝调节系统的调整杆,使辊缝到合适的值。

φ70~80轴承钢棒材轧制过程的孔型设计及三维模拟岳重祥;张立文;阮金华【摘要】A pass system to produce Φ70-80 bearing steel rod by using300mm billet was developed. With the aid of software MSC. Marc and its user subroutine, 3D FE models for the rolling process coupled with the microstructure evolution model of GCr15 steel were established to simulate the deformation of rolled piece and the rolling force at every pass. Meanwhile, the evolutions of temperature, strain, strain rate and austenite grain size in the rolled piece were obtained. The work realized the virtual computer rolling before practical rolling of rod.%开发了采用300mm方坯生产φ70~80mm规格GCr15轴承钢棒材的孔型系统.利用有限元软件MSC.Marc,建立了该生产过程的三维有限元模型.借助MSC.Marc软件的二次开发功能,将GCr15钢的微观组织演变模型与轧制过程的热力耦合有限元模型相结合,预测了该生产过程中的轧制力、轧件变形情况及轧件内部温度、应变、应变率与奥氏体晶粒尺寸的演变情况,实现了棒材实际轧制前的计算机虚拟轧制.【期刊名称】《材料工程》【年(卷),期】2011(000)002【总页数】5页(P60-64)【关键词】棒材;孔型设计;虚拟轧制;组织演变【作者】岳重祥;张立文;阮金华【作者单位】大连理工大学,材料科学与工程学院,辽宁先进连接技术重点实验室,辽宁,大连,116085;大连理工大学,材料科学与工程学院,辽宁先进连接技术重点实验室,辽宁,大连,116085;大连理工大学,材料科学与工程学院,辽宁先进连接技术重点实验室,辽宁,大连,116085【正文语种】中文【中图分类】TG332;TG335.6棒材断面形状简单,用量巨大,长度长,要求尺寸精度和表面质量高,适合进行大规模专业化生产。

关于坯-材缓冷的工艺管理规定1.目的1.1.用于裂纹敏感钢种的连铸坯和棒材的缓冷,以防止冷却过程中出现的应力裂纹。

1.2.用于氢致裂纹敏感钢种的去氢,以防止白点的发生。

2.适用范围本规定适用于电炉厂连铸生产的棒材配套连铸坯和棒材厂轧制的棒材3.使用原则3.1.应根据分钢种质量计划或工艺卡要求,进行相应的缓冷操作;如果质量计划或工艺卡与本规定相矛盾时,按本规定执行。

3.2.特定条件下缓冷3.2.1电炉生产过程中发生的下述项目的连铸坯必须进行相应的缓冷操作3.2.1.1 水冷件(如:电炉炉盖、水冷板、精炼炉炉盖)漏水(漏水成滴或线)3.2.1.2 VD系统设备故障或过程异常---未达到工艺要求的高真空度、高真空度下保持时间3.2.1.3 老包新用、新钢包第一炉3.2.1.4 中间包烘烤不到位(烘烤时间短≤4h等)该组连浇第1、2炉出现上述前面3项异常项目时VD处理结束后必须定氢确认,根据定氢结果按以下二种冷却方式进行:A.定氢结果≤1.5ppm的非连浇第一炉的铸坯和轧制后棒材可按正常堆冷方式进行;B.定氢结果≤1.5ppm的连浇第一炉和定氢结果>1.5ppm而≤3.0ppm的铸坯和轧制后棒材需进行相应的缓冷操作;C.定氢结果>3.0ppm的炉号必须重新精炼再次真空处理;出现上述第4项异常项目时,铸坯和轧制后棒材需进行相应的缓冷操作;(进坑)3.3钢种特性和轧制规格分钢类缓冷3.3.1轴承钢3.3.1.1 260*340规格GCr15SiMn因钢种特性要求必须按热送组织生产;3.3.1.2 260*340规格GCr15和其他规格GCr15SiMn因钢种特性要求尽量按热送热装组织生产,因轧机生产能力或810棒材厂临时故障导致不能实现铸坯热送,该部分铸坯入坑缓冷周转,待轧制节奏正常或棒材厂恢复生产后及时跟进轧制,但是入炉铸坯预热段、加热段和均热段温度按冷装坯加热制度执行;3.3.1.3 其他规格GCr15SiMn非热送热装铸坯必须进坑进行缓冷操作;3.3.2非调质钢钢种:49MnVS3系列、C38+N2系列、S38F、S38MnSiV、SAE1548、C70系列、NQT90、38MnVS4、38MnSiV5等铸坯缓冷要求:下线后必须进坑进行缓冷;棒材缓冷要求:棒材轧制后进罩缓冷;3.3.3钢球用钢、锚链钢、合金结构钢钢种:钢球用钢(525C、5180、LT-B3等)、锚链钢种(CM690、SBC690、RSBC690等)、合金结构钢(35-42CrMo、20-40CrMnMo、40CrNiMo、20Mn2~40Mn2等)、合金管坯用钢(22Cr3MoTi、25CrMoTi、27CrMoNbTi、29CrMoVNb、3Cr、1Cr、30CrMnSiA、45MnMoB 等)铸坯缓冷要求:下线铸坯钢球用钢、锚链钢种、合金管坯用钢、合金结构钢(42CrMo系列)钢种必须尽早进坑进行缓冷;合金结构钢类其他钢种(260*340、240*240规格)连浇第一炉次必须尽快进坑缓冷,其他规格和其余炉次可采取避风堆冷;棒材缓冷要求:重点钢种锚链钢、合金结构钢(42CrMo系)、合金管坯钢(27CrMoNbTi、29CrMoVNb、3Cr、1Cr、30CrMnSiA、45MnMoB)圆钢规格ф≥150mm全部进罩缓冷;圆钢规格φ<150mm连浇第一、第二炉全部进坑缓冷,其余炉次进罩缓冷;其他钢种连浇第一炉圆钢规格φ<150mm进坑缓冷,圆钢规格ф≥150mm和其余炉次进罩缓冷;3.3.4高压锅炉用钢、合金管坯用钢、工程机械用钢S和T系列高压锅炉管坯用钢钢种(SA-213T11、SA-213T22、T11、T22等)、管坯用钢(20Mn2~40Mn2、25Mn2V~36Mn2V、37Mn5、25CrMo~30CrMo等)、工程机械用钢(KT-B1、KTSU-B1、15B36Cr、15B35Cr、15B35Cr-M1等)铸坯缓冷要求:下线铸坯连浇第一炉(260*340、240*240规格)尽快进坑缓冷,其他规格和其他炉次避风堆冷;棒材缓冷要求:棒材轧制后连浇第一炉进罩缓冷,其他炉次避风堆冷;3.3.5工具钢钢种:T10A、9SiCr、S2M等工具钢铸坯缓冷要求:连铸坯下线后及时进缓冷坑缓冷;棒材轧坯缓冷要求:入罩缓冷3.3.6齿轮钢钢种:ZF1、ZF1A、20CrNiMoH、SAE8620H、8617H、22CrMoH、ZF6、ZF7B、ZF7、20CrMnTiH 系列、20CrMoH系列、20CrMnMo系列、MnCr5系列钢种铸坯缓冷要求:ZF1、ZF1A、20CrNiMoH、SAE8620H、8617H、22CrMoH等钢种连铸坯必须进坑缓冷;ZF6、ZF7B、ZF7、20CrMnTiH系列、20CrMoH系列、20CrMnMoH系列、MnCr5系列钢种连浇第一炉进坑缓冷;棒材缓冷要求:轧后在冷床上3~5支隔开快速冷却;450度左右下冷床入罩缓冷;3.3.7其他所有钢种(碳素结构钢、低合金钢等)棒材视轧制规格≥φ150mm棒材钢种连浇炉次第一炉进罩缓冷,其他炉次采取有罩进罩、无罩可在保证各种挡风措施到位(厂房门关闭、挡风墙到位)的条件下进行堆冷;4.冷却制度4.1.铸坯缓冷使用缓冷坑进行缓冷操作;由于各种不确定因素无法保证缓冷坑能力时,可在避风处垛冷,具体要求见表。

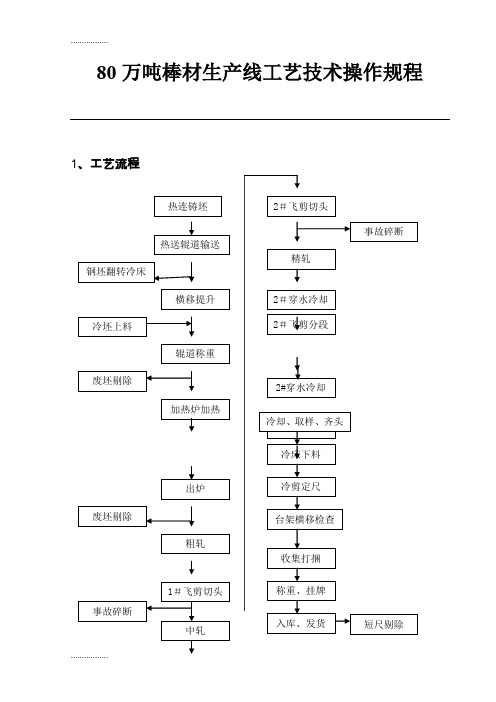

80万吨棒材生产线工艺技术操作规程1、工艺流程2、内容及要求2.1 原料工序2.1.1 原料、产品规格及执行标准1)连铸坯规格及执行标准连铸坯规格150mm×150mm×12000m2)产品名称及执行标准产品名称及执行标准见表6-1。

产品名称及执行标准表2-12)钢种低合金结构钢、预应力螺纹、煤矿支护用高强度锚杆钢、高铁用钢、合金结构钢、冷镦钢、优质碳素结构钢等。

2.2连铸坯验收技术标准1)连铸坯横截面四边长度相等,四内角均为90°,为方形连铸坯,长及允许偏差为150±5 mm,对角线之差不得大于7 mm;2)连铸坯长度为12 m,公差为+80 mm;2)连铸坯表面不得有肉眼可见的裂纹、重皮、翻皮、结疤、夹杂、划痕、擦伤、气孔、皱纹、冷溅、耳子、凹坑、凸块和深度大于2mm的发纹。

连铸坯横截面不得有缩孔和皮下气泡;4)连铸坯的弯曲度每米不得大于20mm,总弯曲度不得大于总长度的2%,连铸坯端部因剪切变形造成的宽展不得大于边长的10%;5)连铸坯不得有明显扭转;6)连铸坯允许有鼓肚,但高度不得超过连铸坯边长的允许正偏差;7)连铸坯端部的斜切不得大于20mm;2.2加热工序2.2.1加热炉控温操作规程1)控温工在正常生产过程中,应严格执行加热炉炉温制度,加热温度控制以各热电偶指示(记录)为准。

2)烧钢应根据工艺要求制定炉温曲线,根据不同的炉温曲线调整炉温,加热段炉温应控制在1250℃以下,均热段炉温应控制在1200℃以下。

钢坯加热时应经常观察炉温、煤气总管压力、助燃空气流量和炉压的变化,根据不同的炉温要求,调整各段煤气气动调节阀开启度增减煤气量,根据火焰状况通过调整各段空气气动调节阀开度增减助燃空气流量,保证完全燃烧,空燃配比约为(0.6~0.7):1。

正常烧钢时嘴前空气-烟气手动调节阀和煤气-烟气手动调节阀开度根据的烧嘴的燃烧状况一般控制在50~75%之间。

根据计算机主画面和仪表柜数显表上的显示数据,调整各段空气侧、煤气侧烟气气动调节阀开度,使各段换向阀后排烟温度控制在~180℃,如出现各烧嘴排烟量不均导致换向阀后排烟温度相差过大,则通过调整烧嘴前空气-烟气手动调节阀和煤气-烟气手动调节阀开度进行微调,调整各段空气侧、煤气侧烟气气动调节阀开度,使炉膛压力控制在0~+20Pa 之间。

管模工序工艺操作过程管模焊接工艺操作规程1.焊接前将焊剂在250℃左右烘焙2小时。

2.焊接前必须清除管模内壁的铁屑、模粉等杂质,保证待焊接表面不得有油污、铁锈和水份。

3.根据管模的公称直径将支承滚轮调整到预定的间距。

4.将要焊接的管模吊放在支承滚轮上。

5.启动管模旋转电机,调节变速器,使之符合焊接规范的要求。

焊接电流焊接电压焊接速度400A 34V 0.7cm/s~0.85 cm/s6.将管模欲焊接部位均匀加热到200~300℃。

7.用砂布或铁刷清除管模外表面与碳块接触部位的铁锈。

8.接通电源焊接开关,启动ZXG-1000R硅整流焊机,并初调好焊接电流和焊接电压。

9.接通控制器上的旋转开关。

10. 焊枪移送到管模欲焊接的起始位置,调整焊咀位置,使焊咀中心向右偏离管模中心线10~15mm。

11. 通过控制盒上的“焊丝向上”或“焊丝向下”按钮使焊丝与管模待焊接表面接触良好。

12. 在最先开始焊接的圆周位置划上记号,管模每转一周,焊枪手柄移动1~1.25周(6~7.5mm)。

13. 焊接过程中,必须随时将焊剂充填到焊咀周围,并随时将熔渣用钩子清理掉。

14. 在焊接过程中,要保证工作电流与工作电压的稳定。

15. 焊接后要保证焊接轮廊光滑,不得有严重焊接凹陷,焊接高度比管模内表面高出3~4mm。

16. 保持焊剂的清洁,没有熔化的焊剂必须经过筛选后方可继续使用。

17. 焊接后直观检查,若有缺陷,可进行手工补焊。

18. 焊接完后,将管模的受热影响区均匀加热到370~430℃,并使管模匀速旋转2小时。

19. 将管模缓慢冷却到95~120℃。

管模车削工艺操作规程1.裂纹及条痕的车削1)管模承插口两端1米范围内有裂纹、条痕等缺陷时,必须将其切削掉。

2)装夹管模时,管模端面与卡盘爪端面之间要留有3~5mm间隙。

3)找正时,四个卡盘爪要分别均匀拉紧。

4)用百分表找正,精确度在0.2mm之内。

5)若承插口椭圆时,找正时必须保证外圆均匀对称。

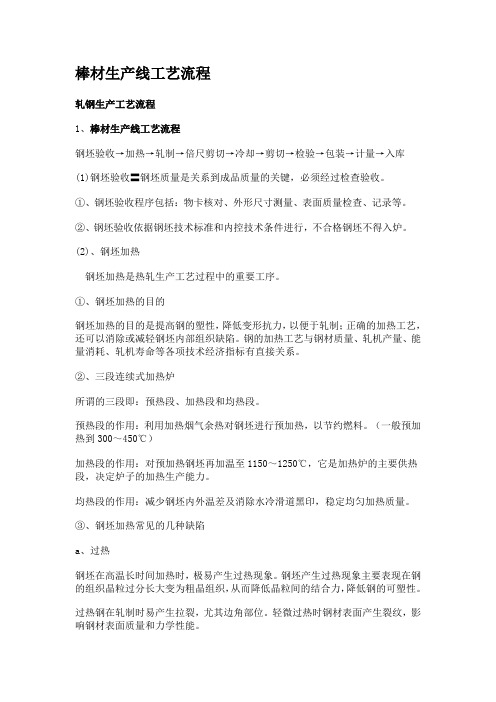

棒材生产线工艺流程轧钢生产工艺流程1、棒材生产线工艺流程钢坯验收→加热→轧制→倍尺剪切→冷却→剪切→检验→包装→计量→入库(1)钢坯验收〓钢坯质量是关系到成品质量的关键,必须经过检查验收。

①、钢坯验收程序包括:物卡核对、外形尺寸测量、表面质量检查、记录等。

②、钢坯验收依据钢坯技术标准和内控技术条件进行,不合格钢坯不得入炉。

(2)、钢坯加热钢坯加热是热轧生产工艺过程中的重要工序。

①、钢坯加热的目的钢坯加热的目的是提高钢的塑性,降低变形抗力,以便于轧制;正确的加热工艺,还可以消除或减轻钢坯内部组织缺陷。

钢的加热工艺与钢材质量、轧机产量、能量消耗、轧机寿命等各项技术经济指标有直接关系。

②、三段连续式加热炉所谓的三段即:预热段、加热段和均热段。

预热段的作用:利用加热烟气余热对钢坯进行预加热,以节约燃料。

(一般预加热到300~450℃)加热段的作用:对预加热钢坯再加温至1150~1250℃,它是加热炉的主要供热段,决定炉子的加热生产能力。

均热段的作用:减少钢坯内外温差及消除水冷滑道黑印,稳定均匀加热质量。

③、钢坯加热常见的几种缺陷a、过热钢坯在高温长时间加热时,极易产生过热现象。

钢坯产生过热现象主要表现在钢的组织晶粒过分长大变为粗晶组织,从而降低晶粒间的结合力,降低钢的可塑性。

过热钢在轧制时易产生拉裂,尤其边角部位。

轻微过热时钢材表面产生裂纹,影响钢材表面质量和力学性能。

为了避免产生过热缺陷,必须对加热温度和加热时间进行严格控制。

b、过烧钢坯在高温长时间加热会变成粗大的结晶组织,同时晶粒边界上的低熔点非金属化合物氧化而使结晶组织遭到破坏,使钢失去应有的强度和塑性,这种现象称为过烧。

过烧钢在轧制时会产生严重的破裂。

因此过烧是比过热更为严重的一种加热缺陷。

过烧钢除重新冶炼外无法挽救。

避免过烧的办法:合理控制加热温度和炉内氧化气氛,严格执行正确的加热制度和待轧制度,避免温度过高。

c、温度不均钢坯加热速度过快或轧制机时产量大于加热能力时易产生这种现象。

轴承钢棒线材轻拉工艺研究轴随钢棒线材是上海五钢公司银亮钢厂的主要产品,一般都是以退火状态交货。

企业标准要求棒材交货硬度为179-207HB,线材抗拉强度为590-710MPa。

随着高速冷镦机在滚动体行业的不断推广应用,对轴承钢的交货条件提出了新的要求。

轻拉轴随钢表面形成的轻微硬化层,可保证下料时不出现粘连,从而更好的满足高速冷墩的需要,因此许多用户都提出了轴承钢棒线材轻拉交货的要求。

一般¢9mm以上规格要求以棒材形式交货,轻拉后的硬度大多要求控制在240HB以下;¢9mm以下规格要求以盘条形式交货。

1 大规格轴承钢棒材的生产工艺1.1 传统工艺轴承钢棒材的传统生产工艺;热轧棒材→球化退火→冷拔→再结晶退火→检验入库。

传统工艺中原材料为棒材,用户开始要求轻拉态交货时,原有的轻拉工艺只是对上述工艺相应修改,即取消成品再结晶退火,适当减少冷拔变形量,以控制拉拔后成品硬度。

轴随钢棒材的传统球化退火在连续炉中进行(工艺一)。

主传动速度为2-2.5m/h,棒材平铺进炉(质量按500kg/m控制),第2-11段温度偏差±10℃。

第1-11段对应的温度依次为730℃,780℃,800℃,780℃,750℃,730℃,720℃,720℃,720℃,710℃,640℃。

1.2 新工艺轴承钢棒材的轻拉新工艺:热轧盘条坯断→球化退火→连续拉拔成棒材→检验入库。

新工艺中原材料为轴承钢大规格盘条,球化退火在强对流罩式炉中进行,主要参数如下。

最高退火温度:850℃;基座最大负荷:34t;退火有效空间:直径3.0m,高度3.7m;内罩内部尺寸:直径3.5m,高度5.4m;加热罩尺寸:直径4.8m,高度5.5m;保护气类型:N2和AX(≤75%H2,其余为N2);基座环流风机功率:55kW。

轴承钢盘条在强对流炉中球化退火工艺(工艺二):加热到(780±5)℃后保温4-7h,以≤20℃/h的速度带加热罩冷却,至(720±5)℃保温2-4h,然后以≤30℃/h 冷却速度带加热罩冷却至650-600℃,再带冷却罩冷却到140℃或以下温度出炉。

轴承用钢的质量是所有合金钢中要求最严格、检验项目最多的钢种。

世界公认轴承钢的水平是一个国家冶金水平的标志。

轴承对其材料的要求较高,必须具备高的硬度、耐磨性、接触疲劳强度、弹性极限,良好的冲击韧性、断裂韧性、尺寸稳定性、防锈性能和冷热加工等性能。

为保证这些性能要求,轴承钢的冶金质量必须保证其严格的化学成分及化学成分均匀性,特别高的纯净度,极低的氧含量和残余元素含量,严格的低倍组织和高倍组织,严格的碳化物均匀性,严格的表面脱碳层和内部疏松、偏析、显微孔隙等,不允许存在裂纹、夹渣、毛刺、折迭、结疤、氧化皮、缩孔、气泡、白点和过烧等表面和内部缺陷。

我国特钢企业2007年轴承钢产量为245万t。

当前世界各国所使用的轴承钢主要有5大类,即高碳铬轴承钢、渗碳轴承钢、不锈轴承钢、高温轴承钢、中碳轴承钢。

高碳铬轴承钢。

高碳铬轴承钢是含铬0.6%~1.5%的高碳合金钢,目前我国标准中采用5个牌号,GCr15、GCr6、GCr9、GCr9SiMn、GCr15SiMn。

高碳铬轴承钢已有100多年的历史,长期的生产和使用证明,这种钢基本上可以满足一般工作条件的轴承要求,具有良好的耐磨性和抗接触疲劳性能,有较理想的耐锈蚀性和一定的弹性、韧性,加工性能较好,价格也较便宜,因此应用最广。

由于淬透性的差别,其中用量最大的是GCr15和GCr15SiMn,GCr6和GCr9已很少采用。

渗碳轴承钢。

渗碳轴承钢实质上是优质渗碳结构钢,目前我国标准中采用6个牌号,G20CrMo、G20CrNiMo、G20Cr2Ni4、G20CrNi2Mo、G10CrNi3Mo、G20Cr2Mn2Mo。

这类钢经过渗碳、淬火、回火等热处理工序后,表面具有很高的硬度和一定的耐磨性以及较高的抗接触疲劳强度,且其心部都具有良好的韧性、一定的强度和硬度。

主要用于承受冲击载荷下的轴承和特大型轴承,如铁路、轧钢机用轴承等。

不锈轴承钢。

有马氏体不锈钢和奥氏体不锈钢,目前我国标准中采用3个牌号,9Cr18、9Cr18Mo、Cr14Mo4。

轴承钢热处理工艺参数时间:2010—06-14 08:59:46 来源:机械社区作者:时间:2010—04—19 16:29:25 来源:中国金属加工在线作者:轴承钢是质量要求很严格的钢类。

目前对轴承钢提出的要求有:用户免加工和检查、提高质量、规格细化和提高尺寸精度等,而且,对这些要求的重要程度越来越高。

为满足这些要求,JFE制钢使用了各种保证产品质量和进行精加工的设备生产轴承钢。

这些设备与新开发的提高质量的技术相结合,可以生产尺寸范围宽、质量高、附加值高的热处理和热轧轴承钢。

JFE轴承钢制造技术的特点是:1)表面质量精细加工和质量检查体系用对钢坯进行火焰清理和将连铸坯轧制成小型圆坯的方法,均匀去除表面瑕疵、皮下夹杂物和脱碳层。

对质量要求特别高的材料,实施钢坯扒皮作业高度清除缺陷.为保证小型圆坯的表面质量,用自动涡流探伤仪和磁粉探伤仪进行检查;对内部缺陷,用圆坯全断面超声波探伤仪检测内部孔隙和夹杂物.2)轴承钢的精细制造技术和质量保证在线材-棒材厂,在棒材轧制线上增设线材轧制线,进行联合轧制.对棒材和线材都采用4辊精轧机进行精轧,棒钢的尺寸精度在0.01mm以下,用户可以省略扒皮和拉拔加工。

对线材可进行自由尺寸轧制,并可以生产Φ4.2mm的小尺寸线材.由于把线材已经轧制到锻造的尺寸,所以用户可以省略拔丝、热处理和表面处理工序。

3)提高钢的洁净度近年来,JFE制钢为了提高钢的洁净度,采用了PERM(加减压精炼)、LF(炉外精炼炉)对钢的生产工艺进行了改进。

PERM法是在转炉冶炼时,使氮、氢等气体溶解在钢中,然后,用RH炉(真空脱气)迅速减压,使钢中产生气体,利用这种气体捕捉并排除钢液中的夹杂物。

JFE制钢还在2008年新建LF炉,大大提高了夹杂物的去除能力.采用上述工艺和设备的效果是:与原有工艺相比,夹杂物个数预测指数减少34%、夹杂物最大直径指数减少29%、夹杂物最大直径指数分布的标准偏差减少了73%。

目录第一章工艺技术概述一、生产工艺流程 (3)二、原料技术条件 (3)三、成品技术条件 (3)四、温度制度 (4)五、成品捆扎包装规定 (4)第二章加热区工艺技术操作规程一、加热区工艺操作设备性能 (5)二、钢坯验收与堆放操作规程 (6)三、钢坯装炉操作规程 (6)四、加热炉布料操作规程 (6)五、钢坯出炉操作规程 (7)六、重油点火操作规程 (7)七、提温操作规程 (7)八、加热操作规程 (8)九、待轧保温操作规程 (8)十、停炉降温操作规程 (9)十一、烘炉操作规程 (9)十二、吹扫操作规程 (9)十三、汽化冷却技术操作规程 (10)十四、CS1操作台操作规程 (10)十五、CS2操作台操作规程 (12)第三章轧制区工艺技术操作规程一、轧制区主要工艺设备性能参数轧制区主要工艺设备性能参数 (15)二、轧制压下制度 (15)三、3CS中心操作室技术操作规程 (16)四、粗中轧机组技术操作规程 (18)五、精轧机组技术操作规程 (18)六、1#飞剪技术操作规程 (19)七、2#飞剪技术操作规程 (20)八、倍尺剪夹送辊技术操作规程 (22)九、倍尺剪技术操作规程 (22)十、热处理(水冷段)技术操作过程 (23)十一、换辊技术操作规程 (25)十二、轧制区机旁操作箱操作规程 (27)十三、轧辊装配技术操作规程 (33)第四章精整区工艺技术操作规程一、概述 (35)二、冷床技术操作规程 (36)三、冷床上钢装置技术操作规程 (37)四、冷剪机技术操作规程 (37)五、冷剪后卸钢小车技术操作规程 (39)六、打捆操作规程 (39)七、成品称重技术操作规程 (39)八、成品收集、堆放、挂吊操作规程 (40)九、打牌记录技术操作规程 (40)十、4CS操作台(4AOS)操作规程 (40)十一、5CS操作台(5AOS)和6CS操作台(6AOS)操作规程 (41)第一章 工艺技术概述一、生产工艺流程二、原料技术条件连铸方坯的检查验收应符合YB/T2011的规定。