管道焊接检查记录

- 格式:docx

- 大小:41.80 KB

- 文档页数:23

G403(管道焊接工作记录)资料工程概述该工程是一次针对某个化工厂的管道系统改造工程,主要包括调整现有的管道布局、更换部分管道材料以及对接电动阀门等工作。

在管道的更换和对接阀门等部分需要进行焊接作业。

本文档是针对本次工作中管道焊接工作的记录。

工作内容焊接设备本次管道焊接采用手工电弧焊接,焊接设备由焊机、氧燃气瓶、乙炔瓶、电缆以及焊接手套等配件组成。

焊机规格为800A,电缆长度为20m,乙炔瓶和氧燃气瓶各使用1个。

配件放置在焊接区域的隔离码头内,离焊接区域5m左右。

焊接前准备1.清理焊接区域,确保焊接区域干净整洁。

在距离焊接区域5m左右的地方设置焊接区域隔离码头。

2.加热所需的焊接材料及配件,包括焊丝、烟灰缸、钢丝钢刷、手电钻及其它工具。

3.准备焊接所需的防护设备,包括手套、手套外套、面罩、焊接服、护目镜及耳塞等。

焊接工作流程1.确定焊接区域,并对其进行喷灰处理。

2.用手电钻或钢丝刷等工具将管道表面清理干净,以获得良好的焊接表面。

3.使用搬运设备将焊机、氧燃气瓶、乙炔瓶、电缆及焊接手套等配件搬运至焊接区域并连接。

4.在进行焊接前,进行模拟塞口封堵及对焊口进行防护。

5.根据工艺参数设置焊接电流,调整焊接设备,开始进行手工电弧焊接工作。

6.完成焊接后,进行切割及去毛刺,对焊缝进行检查,并进行防腐处理。

7.清理焊接现场,及时存放和清理焊接设备及配件。

焊工日志日期工作人员工作时间(h)焊口编号焊接电流(A)焊接电压(V)距离(cm)规格(mm) 材料焊口位置备注8月1日张三8 WB342 140 24 10 Φ78*3.220# 安装前无8月2日李四6 AB343 130 23 11 Φ108*3.516MnR 加工后进行了焊缝探伤注:本次管道焊接共使用了3名焊工,相应地,每天工作时间也有所不同。

效果展示由于焊接过程中需要保持焊点良好和安全,部分焊接的过程需要通过焊接的文档进行记录。

在进行管道布局的更改的过程中,“G403(管道焊接工作记录)资料”文件的建立,不仅对效率的提升起到极大的帮助,同时对精度的保证提供根本性的保障。

管道焊接检查记录日期:XXXX年XX月XX日检查人员:XXX1.检查目的及背景为了确保管道焊接质量符合相关标准和规定,提高管道系统的可靠性和安全性,特进行本次管道焊接检查。

2.检查范围本次检查涉及的管道焊接工作包括但不限于:-焊缝准备工作-焊材的选择和使用-焊接工艺的操作和控制-焊接设备的使用和维护-焊缝外观质量-焊缝内部质量检测3.检查过程和方法根据焊接工艺规范和标准,以及现场的实际情况,本次检查采用以下方法进行:-视觉检查:通过肉眼观察焊缝的外观质量,如焊缝的形状、长宽比、焊缝内的夹渣、焊缝与母材的结合等。

-热处理检查:检查焊缝附近的热处理标记和跟踪记录,确保热处理工艺符合要求。

-焊缝内部质量检测:采用无损检测方法,如射线检测、超声波检测等,检查焊缝内部的缺陷情况。

4.检查结果经过检查,以下为本次管道焊接工作的主要结果:4.1焊接工艺的操作和控制-工艺参数设定合理,符合焊接工艺规范的要求。

-焊机运行正常,接地良好,电源稳定。

4.2焊缝外观质量-焊缝的外观质量整体良好,焊缝形状规整,焊缝与母材接头处无明显裂纹和凹陷。

-焊丝铺设均匀,无明显的透明气孔、夹渣等缺陷。

4.3焊缝内部质量检测-采用射线检测和超声波检测方法进行焊缝内部质量检测,未发现明显的裂纹、夹渣和其它缺陷。

-焊缝与母材的结合紧密,无明显的界面间隙。

5.检查结论根据以上检查结果,本次管道焊接工作质量良好,符合相关标准和规定要求。

各项工艺参数和设备运行状况都在正常范围内,符合设计要求。

焊缝外观质量良好,无明显缺陷。

焊缝内部质量无明显缺陷。

但仍需注意焊缝质量的持续监控,防止后续的变形和开裂等问题。

6.检查意见和建议根据检查过程,我们提出以下意见和建议:-维护和保养焊接设备,确保其正常运行。

-加强对焊材的监控和质量控制。

-检查焊缝后进行验收,并保持相关检查记录。

-加强对焊缝后处理的控制和监督。

以上为本次管道焊接检查记录,供参考和提供改进的依据。

管道焊接检查记录日期:___年__月__日检查单位:_____________________被检查单位:_____________________检查人员:_____________________1.被检查管道基本信息管道编号:_____________________管道材质:_____________________管道规格:_____________________管道长度:_____________________2.检查内容2.1管道焊缝外观检查检查人员对管道焊缝进行外观检查,包括焊接接头、熔化区、焊道以及周围金属是否有裂纹、气孔、夹渣、不良变形等缺陷。

发现问题:_____________________处理措施:_____________________2.2管道焊缝尺寸检查检查人员使用合适的工具测量管道焊缝的尺寸,包括焊缝高度、焊缝宽度、焊缝缩口以及焊缝内外突起程度等。

发现问题:_____________________处理措施:_____________________2.3管道材质成分检测检查人员针对管道材质进行成分分析,包括化学成分及物理性能等,以验证管道材质是否符合相关标准要求。

材质成分分析结果:_____________________3.检查结果统计根据上述检查内容,对检查结果进行统计和归纳。

共检查管道数量:_____________________合格管道数量:_____________________不合格管道数量:_____________________不合格管道处理情况:_____________________4.检查结论根据检查结果,对管道焊接工艺及质量进行评价。

结论:_____________________5.检查意见和建议根据实际检查情况,对被检查单位提出相关意见和建议,以提高管道焊接质量。

意见和建议:_____________________6.检查人员签名:_____________________7.被检查单位签名:_____________________注:本检查记录仅为参考,可以根据具体检查情况进行适当调整。

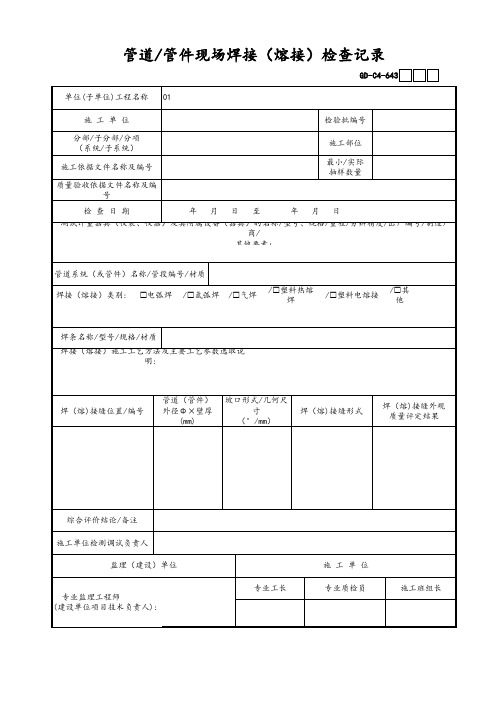

管道管件现场焊接检查记录日期:XX年XX月XX日项目名称:XXX工程施工单位:XXX公司检查人员:XXX一、检查目的:1.确保现场焊接作业的质量符合相关标准和规范要求;2.发现并纠正焊接过程中可能存在的质量问题,确保焊接接头的完整性和可靠性。

二、检查内容:1.焊接预制件的准确性和完整性;2.焊接工艺符合规范要求;3.焊接接头的焊缝质量;4.焊接材料的质量;5.焊接设备和操作人员的合格性;6.焊接接头的尺寸和装配质量。

三、检查过程:1.检查焊接预制件检查焊接预制件的准确性和完整性,确认是否符合设计要求和工艺要求。

检查焊缝是否清理干净,是否有氧化层或污染等情况。

如发现问题及时进行整改。

2.检查焊接工艺核对焊接工艺文件,确认焊接工艺是否正确执行,包括焊接电流、电压、速度、焊接层数等参数是否符合规范要求。

检查焊接工艺参数记录是否准确、完整。

3.检查焊接接头的焊缝质量对焊接接头进行目视检查和无损检测,检查焊缝的牢固性、质量是否合格。

对焊缝进行外观检查,确认焊缝表面是否平整,是否有裂纹、缺陷、疤痕、气孔等问题。

如果存在问题,及时拆除焊缝,并重新进行焊接。

4.检查焊接材料的质量核对焊接材料的合格证明,确认焊条、焊丝等材料是否符合规范要求。

检查焊材的焊缝成分是否符合要求,防止掺杂杂质和低质量材料的使用。

5.检查焊接设备和操作人员的合格性核实焊接设备的合格证明和检测报告,确认设备是否符合安全规范,并检查焊机调整情况。

对焊工进行操作证件的核查,确认焊工是否具备相关的操作技能和资质。

6.检查焊接接头的尺寸和装配质量测量焊接接头的尺寸,对比设计要求和焊接图纸,确认焊缝的尺寸是否符合要求,并对焊接接头的装配质量进行检查,确认各接头的位置和角度是否正确。

四、检查结果:经过现场检查,发现以下问题:1.焊接预制件的准确性和完整性存在一些问题,需进行整改;2.焊接工艺参数记录不完整,需补充;3.焊接接头存在一些外观缺陷,需重新进行焊接;4.焊接材料的焊缝成分不符合要求,需更换;5.一名焊工的操作证件过期,需更新。

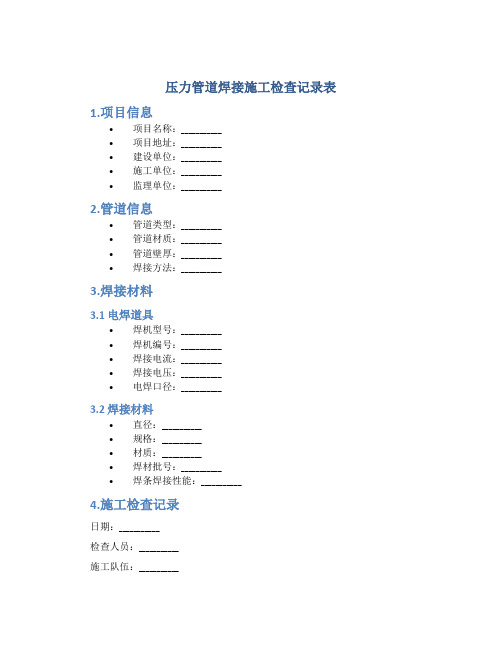

压力管道焊接施工检查记录表1.项目信息•项目名称:___________•项目地址:___________•建设单位:___________•施工单位:___________•监理单位:___________2.管道信息•管道类型:___________•管道材质:___________•管道壁厚:___________•焊接方法:___________3.焊接材料3.1 电焊道具•焊机型号:___________•焊机编号:___________•焊接电流:___________•焊接电压:___________•电焊口径:___________3.2 焊接材料•直径:___________•规格:___________•材质:___________•焊材批号:___________•焊条焊接性能:___________4.施工检查记录日期:___________检查人员:___________施工队伍:___________4.1 焊接工艺评定记录管道焊缝组织检查结果:_______________焊缝断口断裂模式:_______________焊缝断口断口形貌:_______________管道焊接工艺评定人员签字:_______________ 4.2 焊接操作记录施工日期:___________焊接工艺规程编号:___________焊接操作人员姓名:___________焊接工艺控制人员姓名:___________焊接工作地点:___________焊缝号:___________焊接材料型号:___________焊接电流:___________焊接电压:___________焊接速度:___________等离子弧压力:___________保护气流速:___________管道支撑方式:___________工作环境温度:___________环境气氛:___________4.3 焊接过程控制•焊接头准备–准备情况:___________–内部清理情况:___________–支承安装情况:___________ •焊接过程控制–控制情况:___________–坡口对齐情况:___________–焊接内部质量检查情况:__________•焊后热处理–过程:___________–效果:___________4.4 焊缝外观及尺寸检查•外观检查方法:___________•焊缝高度:___________•焊缝宽度:___________•焊缝内凹度:___________•焊缝凸度:___________•焊缝形貌:___________4.5 射线照片•焊接接头编号:___________•焊缝长度:___________•焊缝位置:___________•射线方向:___________•焊接等级:___________•缺陷类型:___________4.6 力学性能试验•试验方法:___________•试验标准:___________•样品数量:___________•试验结果:___________5.检验报告•检查人员:___________•施工队伍:___________•检查日期:___________•处理结果:_______________6.本文记录了施工过程中的管道焊接情况,从焊接材料、施工过程控制、焊缝外观及尺寸检查等多方面进行了详细记录,并进行了力学性能试验和检验报告的,保证了管道施工质量和安全性能。

文件名称建设单位文件编号

施工图号项目名称施工单位页码/页数裂纹夹渣气孔其他缺陷项目专业监理工程师:

施工单位

检验员

施工单位负责人管线编号焊缝编号焊机型号规格焊接方式焊样编号执行标准:《工业金属管道工程施工规范》GB 50235-2010检测仪器:焊后外观质量/mm

备注:焊后外观质量其他缺陷包括:未焊满、咬边、电弧擦伤、焊瘤、未焊透。

施工人员

焊接打印记录编号焊接拍片

编号焊工证号

建设(监理)单位管道焊接内窥镜检查记录宜昌人福医药有限公司SCKT-OSD-SOP001-01宜昌人福出口基地纯水、压缩空气分配系统改造工

程四川科特空调净化有限责任公司

第 页/共 页

第 1 页,共 1 页。

管道焊缝外观检查记录日期:2024年9月15日检查人:XXX一、检查对象焊接对象:管道焊缝管道材质:不锈钢焊接方法:TIG焊接焊缝形式:对接焊缝二、检查仪器1.白色LED手电筒2.放大镜3.直尺4.记录表格三、检查内容及结果1.外观检查(1)检查焊缝的表面是否平整,无凸起或瘪陷现象。

结果:焊缝表面平整,无凸起或瘪陷现象。

(2)检查焊缝的颜色是否均匀,无孔洞或气孔。

结果:焊缝颜色均匀,无孔洞或气孔。

(3)检查焊缝两侧的夹渣情况。

结果:焊缝两侧无夹渣。

(4)检查焊缝的边缘是否整齐,无毛刺。

结果:焊缝边缘整齐,无毛刺。

2.尺寸检查(1)使用直尺测量焊缝的宽度,与设计要求进行比较。

结果:焊缝宽度为4mm,符合设计要求。

(2)使用直尺测量焊缝的高度,与设计要求进行比较。

结果:焊缝高度为5mm,符合设计要求。

3.其他检查(1)使用白色LED手电筒照射焊缝,观察焊缝是否有裂纹。

结果:焊缝表面光滑,无裂纹。

(2)使用放大镜对焊缝进行细致观察,检查是否有未熔合或烧穿现象。

结果:焊缝完全熔合,无未熔合或烧穿现象。

四、检查结论根据以上检查结果,管道焊缝的外观满足设计要求,尺寸合格,无裂纹、未熔合或烧穿现象。

焊缝质量良好,符合相关标准,并可继续进行下一步工艺。

五、备注由于本次检查仅对外观进行检验,未对焊缝的内部结构进行无损检测。

如有需要,建议进行X射线或超声波等无损检测方法,以确保焊缝的内部质量。

六、签名检查人:XXX。