透明塑料板件注射-压缩成型模拟研究

- 格式:pdf

- 大小:1.28 MB

- 文档页数:5

![[说明]Injection-CompressionMolding](https://img.taocdn.com/s1/m/71c6f3fd162ded630b1c59eef8c75fbfc77d9449.png)

Injection-Compression Molding一、前言射出壓縮成型(Injection-Compression Molding)為一新的製程技術,近年來在學界與業界引起了相當多的研究與討論,而此一製程技術目前已廣泛應用在需高精度尺寸及考慮光學性質的光學產品如DVD、CD-ROM或光學鏡片等的製造。

本文傴簡介射出壓縮成型的製程特性與射出壓縮成型模板控制,最後並以光學鏡片在本公司研發之全電式射出成型機上之應用為案例說明射出壓縮製程相較於傳統射出成型對於光學鏡片成品品質之影響。

二、射出壓縮製程特性射出壓縮成型其操作結合了射出成型以及壓縮成型兩種成型技術,此種製程主要是在一般傳統射出成型製程中之外加入模具壓縮的製程,亦即在充填之初模具不完全閉鎖,當部份塑料注入模穴後,再利用鎖模機構閉鎖模具,由模心模壁向模穴內熔膠施加壓力以壓縮成型來完成模穴充填。

此種成型方式不但可以降低充填模穴所需之射出壓力,且由於均勻加壓使得整個成型製程可以在低壓的環境下完成而得到模穴內熔膠均勻的壓力分佈(圖一)。

比起傳統的射出成型,射出壓縮成型具有以下優點:(1)降低射出壓力。

(2)降低殘餘應力。

(3)減少分子定向。

(4)均勻保壓減少不均勻收縮。

(5)克服凹陷及翹曲。

(6)減少成品雙折射率差。

(7)緩和比容積變化。

(8)增進尺寸精度(圖一)三、射出成型模板的控制射出壓縮成型方法中活動模板的位置控制直接影響射出階段的模穴厚度、流動阻力,以及成品的殘留應力;而在壓縮段活動模板的壓力速度直接對應熔膠的保壓及流動,也因此影響成品的收縮與翹曲狀況。

活動模板的控制模式可分為二種模:其中一種為壓力控制模式,亦即模板在射出階段前以低壓力鎖模,此時模具已密合只是鎖模力極低,在射出階段時再利用射出壓力迫使模具打開,以使模穴空間加大同時降低流動阻力,當完成射出動作後再使模具移動進行壓縮動作(圖二)。

第二則為位置控制模式,模板在射出前以預先定位某一位子,並預留較大的模穴空間,此時射出動作擠入熔膠並且可以低壓方式進入模穴,待射出完成後再進行壓縮工作(圖三)。

第五节注射压缩成型工艺简介一、注射压缩成型(ICM)的定义:注射压缩成型(injection compression moulding/简称ICM)是传统注塑和压缩模塑的组合成型技术,又叫二次合模注射成型。

这种成型工艺原是为了成型光学透镜而开发的。

众所周知,光学透镜对其几何精度要求非常高、既要尺寸准确,又要求变形小,而一般注射成型就难以达到此要求。

二、注射压缩成型的工作原理:在一般传统注射成型过程之外加入模具压缩的过程,即在填充之初模具不完全闭合(留有0.2㎜左右,视产品结构定),将部分熔融塑料(体积约占型腔60%-75%间,具体按产品与模具设计定)注入型腔后;再利用锁模机构闭合模具,向型腔内熔料施加压力,压缩熔体,直至完成型腔充填。

它要经过注塑和压缩两个阶段。

成型时,模具先未完成闭合,由于模具型芯部分设有台阶,当熔体被注入型腔后不会泄溢,当熔体注射完毕后,由专设的闭模活塞进行第二次合模,熔体被铺平压实。

下图所示为注射压缩成型过程:1.模具初次闭合:这时并不是将动、定模完全闭合,而是留有0.2mm左右的间隙;2.注射熔体:随之计量精确的熔料注射入模腔,由于模具的型芯部分设有台阶,虽然模具尚未闭合,但型腔中的熔料也不会泄漏。

3.压缩成型:当螺杆前移达到注射所预定的位置时,即向合模装置发出第二次合模信号,由专用的闭模活塞实施第二次合模,合模装置随后立即增大锁模力并推动动模前进,将动、定模板完全合拢,这时模腔中的熔料即在动模的压缩作用下取得型腔的精确形状。

需要注意的是:塑件固化后,必须在闭模活塞对模具的压力消失后,才可进行开模和顶出塑件,所以,注射压缩成型的注塑机必须有专用闭模液压缸。

图1所示三、注射压缩成型的优点:比起传统的射出成型,射出压缩成型具有以下优点:1.减少熔体分子取向,降低塑件的残余应力,降低应力偏析;2.改善产品变形,使产品有很高精度;故特别适合要求高度透明、且变形小的光学塑料制品成型,如光学镜片及医疗生物芯片等。

微型塑件注塑成型技术研究一、微型塑件注塑成型技术概述微型塑件注塑成型技术是一种高精度、高效率的制造工艺,它在现代工业生产中扮演着重要的角色。

这种技术主要应用于生产小型塑料制品,如电子元件、医疗器械、精密仪器配件等。

微型塑件注塑成型技术以其独特的优势,如尺寸精度高、生产效率高、自动化程度高等,逐渐成为塑料制品制造领域的主流技术。

1.1 微型塑件注塑成型技术的核心特性微型塑件注塑成型技术的核心特性主要体现在以下几个方面:- 高精度:通过精密的模具设计和控制,能够实现微米级的尺寸控制。

- 高效率:自动化的生产线可以大幅提高生产效率,降低人力成本。

- 多样化材料应用:可以使用多种类型的塑料材料,满足不同产品的性能需求。

- 复杂形状制造:能够制造具有复杂几何形状的微型塑件。

1.2 微型塑件注塑成型技术的应用场景微型塑件注塑成型技术的应用场景非常广泛,包括但不限于以下几个方面:- 电子产品:如微型连接器、微型开关等。

- 医疗器械:如微型导管、微型植入物等。

- 精密仪器:如微型齿轮、微型轴承等。

- 日常生活用品:如微型玩具、微型装饰品等。

二、微型塑件注塑成型技术的工艺流程微型塑件注塑成型技术的工艺流程是实现高质量产品的关键。

整个流程包括多个阶段,每个阶段都需要精确控制以确保最终产品的质量。

2.1 材料选择与准备选择合适的塑料材料是注塑成型的第一步。

材料的选择取决于产品的最终用途、性能要求以及成本效益。

材料准备还包括干燥处理,以去除材料中的水分,防止成型过程中的气泡和裂纹。

2.2 模具设计与制造模具设计是注塑成型过程中至关重要的环节。

模具必须精确地反映产品的几何形状和尺寸。

模具制造涉及到精密加工技术,如数控加工、电火花加工等。

2.3 注塑机的选择与设置选择合适的注塑机对于保证产品质量和生产效率同样重要。

注塑机的选择应基于产品的尺寸、材料类型和生产批量。

注塑机的设置包括温度控制、压力控制和注射速度等参数。

2.4 注塑成型过程注塑成型过程包括塑料材料的熔融、注射、保压和冷却。

《塑料成型工艺与模具设计》课程教学大纲课程代号:ABJD0708课程中文名称:塑料成型工艺与模具设计课程英文名称:Thep1astictechno1ogyofmou1danddesignofmou1d课程类型:选修课程学分数:3学分课程学时数:48学时授课对象:材料成型与控制工程专业本课程的前导课程:画法几何及工程制图、材料力学、金属学及热处理、机械制造技术基础等课程。

一、课程简介《塑料成型工艺与模具设计》课程是材料成型与控制专业的一门专业必修课,是主干课之一。

主要研究塑料的成型工艺及其模具设计的一般理性知识,重点掌握注射成型的设计计算方法,达到能独立设计中等复杂程度塑料模具的能力,对气辅注射成型、精密注射模具设计、热流道模具设计等基本知识有所了解。

通过对本课程的学习,使学生掌握塑料的组成及特性,塑料成型工艺的特点,塑料制品结构设计,各种塑料模具的结构、设计原理和设计方法,了解模具制造技术的现状及发展趋势,为学生以后从事有关模具设计打下必要的基础。

二、教学基本内容和要求绪论课程教学内容:塑料及塑料工业的发展、塑料成型在在工业生产中的重要性、塑料模具的分类;塑料成型技术的现状与发展趋势;本课程的任务和学习方法。

课程的重点、难点:本章重点是塑料成型在在工业生产中的重要性、模具与塑料模具的概念;本章难点是模具CAD/CAE/CAM及塑料模标准化的理解。

课程教学要求:了解国内外塑料工业的发展概况;了解塑料成型在在工业生产中的重要性;理解本课程的性质和任务。

第1章高分子聚合物结构特点与性能课程教学内容:树脂与高聚物、聚合物的分子结构特点、高聚物的热力学性能及成型过程中的变化、塑料流变学、塑料粘度的调节、分子定向与定向作用。

课程的重点、难点:本章重点是高聚物的热力学性能及成型过程中的变化、高聚物的结晶、取向、降解的影响;本章难点是结晶、取向、降解的概念的理解。

课程教学要求:掌握树脂与塑料的概念;了解高分子与低分子的区别;掌握高聚物的分子结构与特性;理解结晶与非结晶的区别;掌握高聚物的热力学性能;了解高聚物的加工工艺性能;理解高聚物的结晶、取向、降解的概念。

聚合物加工实验报告实验二三元乙丙橡胶/聚丙烯共混改性及其注塑成型姓名:张涵学号:********** 班级:2班年级:2015级专业:高分子材料与工程实验时间:2018年5月3日目录一、实验目的 (3)二、实验原理 (3)(一)注射过程原理 (3)(二)注射系统 (6)(三)锁模系统 (9)(四)模塑 (10)(五)注射机的主要技术参数 (11)(六)注射过程 (11)(1)充模阶段 (12)(2)压实阶段 (13)(3)倒流阶段 (13)(4)冻结后的冷却阶段 (14)(七)注射模塑工艺条件的分析讨论 (14)(1)塑料的特性 (14)(2)塑料的来源和牌号 (15)(3)注射机的类型 (15)(4)制品壁厚及形状 (15)三、主要设备及原料 (19)四、注意事项 (21)五、实验步骤、现象及分析 (21)(一)实验前准备工作 (21)(二)实验过程 (22)六、实验结果及分析 (24)七、数据处理 (25)八、思考题 (25)2一、实验目的1.聚烯烃改性的基本原理和方法;2.认识EPDM对聚丙烯的增韧改性;3.了解柱塞式和移动螺杆式注射机的结构特点及操作程序;掌握热塑性塑料注射成型的实验技能;4.了解注射成型工艺条件与注射制品质量的关系。

二、实验原理在聚丙烯、乙丙橡胶混合造粒过程中,主要采用螺杆挤出机作为主要的混炼设备,以螺杆注塑机作为加工成型的主要设备。

单螺杆挤出机的作用及其原理,在前一实验中已经详细讨论,以下主要讨论螺杆注塑机的基本工作原理和影响因素。

(一)注射过程原理注射模塑(又称注射成型或注塑)是高分子材料成型加工中一种重要的方法,应用分广泛,几乎所有的热塑性塑料及多种热固件塑料都可用此法成型。

热塑性塑料的注射成型又称注塑,是将粒状或粉状塑料加入到注射机的料筒。

经加热熔化后呈流动状态,然后在注射机的柱塞或移动螺杆快速而又连续的压力下。

从料筒前端的喷嘴中以很高的压力和很快的速度注入到闭合的模具内。

塑料成型加工技术实验报告范文篇一:资料加工实验报告(注塑成型CAE剖析实验)一、实验目的1、掌握注塑成型工艺中各参数如塑件资料、成型压力、温度、注射速度、浇注系统等要素对其成型质量的影响大小。

2、认识塑件各样成型缺点的形成机理,以及各工艺参数对各样缺点形成的影响大小。

3、初步认识注塑成型剖析软件Moldflow的各项功能及基本操作。

4、初步认识UG软件三维建模功能。

5、初步认识UG软件三维模具设计功能。

二、实验原理1、Moldflow注塑成型剖析软件的功能十分齐备,拥有完好的剖析模块,能够剖析出注塑成型工艺中各个参数如塑件资料、成型压力、温度、注射速度、浇注系统等要素对成型质量的影响,还能够模拟出成型缺点的形成,以及如何改良等等,还能够展望每次成型后的结果。

2、注射成型充填过程属于非牛顿体、非等温、非稳态的流动与传热过程,知足黏性流体力学和基本方程,但方程过于复杂所以引入了层流假定和未压缩流体假定等。

最后经过公式的剖析和计算,就能够得出结果。

三、实验器械硬件:计算机、游标卡尺、注塑机、打印机软件:UG软件、Moldflow软件四、实验方法与步聚1、UG软件模型成立和模具设计(已省去);2、启动Moldflow软件; 3、新建一个剖析项目; 4、输入剖析模型文件; 5、网格区分和网格改正; 6、流道设计; 7、冷却水道部署; 8、成型工艺参数设置; 9、运转剖析求解器; 10、制作剖析报告11、用试验模具在注塑机长进行工艺试验(已省去);、剖析模拟剖析报告(省去与实验结果对比较这一步骤); 13、得出结论五、前置办理有关数据 1.网格办理状况1)进行网格诊疗,能够看到网格重叠和最大纵横比等问题; 2)网格诊疗,并挨次改正存在的网格问题; 3)改正完后,再次检查网格状况。

2.资料选择及资料有关参数在在方案任务视窗里双击第四项资料,弹出如图资料选择窗可直接选常用资料,也可依据制造商、商业名称或全称搜寻3. 工艺参数设置双击方案任务视窗里的“成型条件设置”,这里直接用默认值。

注射压缩成型的国内研究现状摘要:注射成型是塑料的主要成型方式,注射压缩是将注射和压缩两种成型方式结合在一起而新兴的一种注射成型工艺。

目前国内注射压缩成型还处于起步阶段,大尺寸透明件注射压缩技术基本上是空白。

本文在阅读大量文献的基础上,就国内注射压缩成型的研究现状做了系统阐述。

关键词:注射压缩成型研究现状1 注射压缩成型概述注射压缩成型(Injection Compression Molding/ICM)是将注射机料筒中的熔融树脂通过螺杆的挤压注射到不完全闭合的模具型腔中,在树脂冷却固化前,通过对模具施加额外的力进行二次合模,使模具完全闭合,从而对型腔中的树脂进行压缩,使其进一步密实,进而改善制品性能的一种注射成型方法[1]。

现如今,精密塑料制品以其重量轻、易加工等特点逐步代替工业产品中的精密金属及玻璃制件,在仪器仪表、航空航天以及汽车等领域内得到了广泛应用[2]。

塑料制件与玻璃制件相比较,存在折射率对温度依赖性大、热膨胀系数大、吸湿膨胀大、热变形温度低、受外力变形大、成型收缩比大、易产生双折射等缺点,直接影响到它的应用范围的扩大[3]。

2 注射压缩成型的国内研究现状纵观所读文献,对注射压缩的研究主要集中在模具设计、仿真模拟和工艺研究三个方面,此外还有基本的理论研究。

(1)在模具设计方面,杨爱英设计了塑料壳体注射压缩模具,有效降低了热固性塑料加工中影响成本的纤维取向、飞边、流道物料损失等问题[4];广东工业大学的李江平创造性的将注压成型应用于纸餐具的生产,设计了一套生产纸餐具的模具,提高了成品率和生产率[5];青岛科技大学的齐斌设计和研究光盘盘基精密注射压缩成型模具,并通过CAE分析软件Moldflow进行正交模拟实验,分析注射压缩成型工艺参数对光盘盘基的收缩率均匀度及残余应力的影响[6]。

(2)在仿真模拟方面,四川大学的李小林以厚壁圆盘为例,详细论述了Moldflow在注压成型中的应用过程[7];邱庆军等对薄壁塑件注射压缩成型的热残余应力进行了仿真研究,研究了七个参数对脱模后热残余应力的影响[8];华中科技大学的李毅超对透明塑料板件注射压缩成型工艺进行了模拟研究,其采用多物理场全耦合的方法(即将水平集方程、动量方程与能量方程进行全耦合计算)对不同形状、维度的透明平板制件进行注射-压缩成型的模拟仿真分析[9]。

塑料成型工艺讨论课报告注射成型的原理、特点、应用及工艺过程姓名:1.注射成型原理将粒状或粉状的塑料加入到注射机的料斗,在注射机内塑料受热熔融并使之保持流动状态,然后在一定压力下注人闭合的模具,经冷却定型后,熔融的塑料就固化成为所需的塑件。

2.注射成型特点注射成型的生产周期短,生产率高,采用注射成型可以生产形状复杂,尺寸要求高及带有各种嵌件的塑件,这是其它塑料成型方法都难以达到的;其次,注射成型在生产过程容易实现自动化,如注射、脱模、切除浇口等操作过程都可实现自动化,因而注射成型得到了广泛的应用。

2.1 优点:成型周期短、生产效率高、易实现自动化能成型形状复杂、尺寸精确、带有金属或非金属嵌件的塑料制件产品质量稳定适应范围广2.2 缺点:注塑设备价格较高;注塑模具结构复杂;生产成本高、生产周期长、不适合于单件小批量的塑件生产。

3.应用除少数热塑性塑料(氟塑料)外,几乎所有的热塑性塑料都可以用注射成型方法生产塑件。

注射成型不仅用于热塑性塑料的成型,而且已经成功地应用于热固性塑料的成型。

目前,其成型制品占目前全部塑料制品的20-30%。

为进一步扩大注射成型塑件的范围,还开发了一些专门用于成型有特殊性能或特殊结构要求塑件的专用注射技术.如高精度塑件的精密注射、复合色彩塑件的多色注射、内外由不同物料构成的夹芯塑件的夹芯注射和光学透明塑件的注射压缩成型等。

4.注射成型工艺过程4.1 成型前准备原料外观检验及工艺性能测定:包括塑料色泽、粒度及均匀性、流动性(熔体指数、粘度)热稳定性及收缩率的检验。

塑料预热和干燥:除去物料中过多的水分和挥发物,以防止成型后塑件表面有缺陷或发生降解,影响塑料制件的外观和内在质量。

物料干燥的方法:小批量生产,采用烘箱干燥;大批量生产,采用沸腾干燥或真空干燥。

料筒清洗:当改变产品、更换原料及颜色时均需清洗料筒。

嵌件预热:减少物料和嵌件的温度差,降低嵌件周围塑料的收缩应力,保证塑件质量。

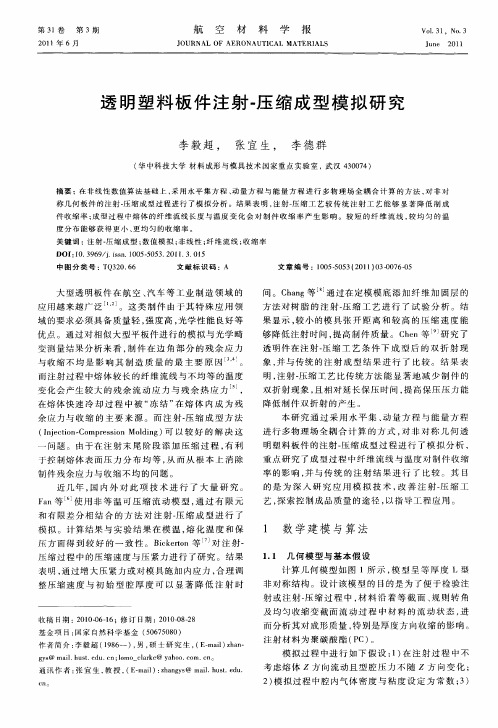

第31卷 第3期2011年6月航 空 材 料 学 报J OURNAL OF A ERONAUT ICAL MAT ER I A LSV o l 31,N o 3 June 2011透明塑料板件注射-压缩成型模拟研究李毅超, 张宜生, 李德群(华中科技大学材料成形与模具技术国家重点实验室,武汉430074)摘要:在非线性数值算法基础上,采用水平集方程、动量方程与能量方程进行多物理场全耦合计算的方法,对非对称几何板件的注射-压缩成型过程进行了模拟分析。

结果表明,注射-压缩工艺较传统注射工艺能够显著降低制成件收缩率;成型过程中熔体的纤维流线长度与温度变化会对制件收缩率产生影响。

较短的纤维流线,较均匀的温度分布能够获得更小、更均匀的收缩率。

关键词:注射-压缩成型;数值模拟;非线性;纤维流线;收缩率DO I :10 3969/j i ssn 1005-5053 2011 3 015中图分类号:TQ320.66 文献标识码:A 文章编号:1005-5053(2011)03-0076-05收稿日期:2010-06-16;修订日期:2010-08-28基金项目:国家自然科学基金(50675080)作者简介:李毅超(1986 ),男,硕士研究生,(E -m ail)zhan -gys @m a i.l hust .edu .cn ;l omo_c l a rke @y ahoo .co 。

通讯作者:张宜生,教授,(E -ma il):zhangys @m a i.l hust .edu .cn 。

大型透明板件在航空、汽车等工业制造领域的应用越来越广泛[1,2]。

这类制件由于其特殊应用领域的要求必须具备质量轻,强度高,光学性能良好等优点。

通过对相似大型平板件进行的模拟与光学畸变测量结果分析来看,制件在边角部分的残余应力与收缩不均是影响其制造质量的最主要原因[3,4]。

而注射过程中熔体较长的纤维流线与不均等的温度变化会产生较大的残余流动应力与残余热应力[5],在熔体快速冷却过程中被 冻结 在熔体内成为残余应力与收缩的主要来源。

而注射-压缩成型方法(I n jection-Co m pressi o n M o l d i n g )可以较好的解决这一问题。

由于在注射末尾阶段添加压缩过程,有利于控制熔体表面压力分布均等,从而从根本上消除制件残余应力与收缩不均的问题。

近几年,国内外对此项技术进行了大量研究。

Fan 等[6]使用非等温可压缩流动模型,通过有限元和有限差分相结合的方法对注射-压缩成型进行了模拟。

计算结果与实验结果在模温,熔化温度和保压方面得到较好的一致性。

B ickerton 等[7]对注射-压缩过程中的压缩速度与压紧力进行了研究。

结果表明,通过增大压紧力或对模具施加内应力,合理调整压缩速度与初始型腔厚度可以显著降低注射时间。

Chang 等[8]通过在定模模底添加纤维加固层的方法对树脂的注射-压缩工艺进行了试验分析。

结果显示,较小的模具张开距离和较高的压缩速度能够降低注射时间,提高制件质量。

Chen 等[9]研究了透明件在注射-压缩工艺条件下成型后的双折射现象,并与传统的注射成型结果进行了比较。

结果表明,注射-压缩工艺比传统方法能显著地减少制件的双折射现象,且相对延长保压时间,提高保压压力能降低制件双折射的产生。

本研究通过采用水平集、动量方程与能量方程进行多物理场全耦合计算的方式,对非对称几何透明塑料板件的注射-压缩成型过程进行了模拟分析,重点研究了成型过程中纤维流线与温度对制件收缩率的影响,并与传统的注射结果进行了比较。

其目的是为深入研究应用模拟技术,改善注射-压缩工艺,探索控制成品质量的途径,以指导工程应用。

1 数学建模与算法1.1 几何模型与基本假设计算几何模型如图1所示,模型呈等厚度L 型非对称结构。

设计该模型的目的是为了便于检验注射或注射-压缩过程中,材料沿着等截面、规则转角及均匀收缩变截面流动过程中材料的流动状态,进而分析其对成形质量,特别是厚度方向收缩的影响。

注射材料为聚碳酸酯(PC)。

模拟过程中进行如下假设:1)在注射过程中不考虑熔体Z 方向流动且型腔压力不随Z 方向变化;2)模拟过程中腔内气体密度与粘度设定为常数;3)第3期透明塑料板件注射-压缩成型模拟研究图1 透明平板件模型F i g .1 T ransparent panel model模拟过程中不考虑壁面与外界传热并且设定入口与壁面温度为常数。

1.2 控制方程模拟过程中采用水平集方法(Leve-l Set M eth -od)追踪流体流动前沿。

是一个在0~1平滑变化的连续函数,表示界面位置。

=0表示空气,=1表示熔体, =0.5表示熔体与空气界面,即流动前沿。

由方程(1)进行求解。

t+u = [ - (1- )](1)参数 用来描述边界的厚度。

用来控制 的稳定性。

模拟过程中将水平集方法耦合进N-S 方程对流体的运动求解,同时由能量方程对温度的变化进行求解,其公式如(2)~(4)所示。

u t+ u u = [-p I + ( u +( u )T)]+ n (2) u + v + w =0(3) C p ( T t +u T x +v T y )=k 2T z2+ 2+h (T -T w )(4)式中u,v 为熔体在x,y 方向速度分量; 为密度;p 为压力; 为粘度; 为表面张量系数;K 为界面曲率;C p 为热容参数;k 为传导参数;h 为模具热传系数;T w 为模具温度; 为流体剪切速率。

由于使用了水平集方法,控制方程的密度 ,粘度 ,热容参数C p 与传导参数k 按公式(5)进行计算,其中下标1表示空气参数,下标2表示熔体参数。

= 1+( 2- 1) = 1+( 2- 1)= 1+( 2- 1) C p =C p 1+(C p2-C p1) (5)模拟过程中所用材料选自PC 系列,牌号为Ca l-i bre5100。

熔体为粘度变化的非牛顿流体,采用(6)所示C ross -W FL 粘度模型进行计算。

=01+( 0*)1-n(6)式中n 为非牛顿指数, 0为零剪切粘度, 为流体剪切速率, *为材料参数,数值如表1所示。

表1 PC 材料工艺参数T able 1 Pa rame ters o f PCP ara m eters D ata n0.4681 2/kg /m31131.4 */Pa503660C p2/(J /kg K -1)1789k 2/(W /m K -1)0.25D 1/(Pa s)3.67 1011T */K 417.15A 126.415A 251.6h /(W /m K -1)29 1/(kg /m 3)1.2 1/(P a s)1 10-5C p1/(J /kg K -1)1000k 1/(W /m K -1)0.03T w /K373.151.3 全耦合非线性数值算法由N-S 方程对流动过程计算得到熔体速度值。

将其带入水平集方程求解得到熔体界面位置值,同时将速度值带入温度场方程求解得到熔体温度值,如此循环直到结束。

同时材料粘度随剪切速率呈非线性变化。

流动过程中,熔体与壁面接触发生对流换热过程,温度随时间也呈现非线性变化。

针对全耦合非线性过程,采用多物理场耦合求解平台软件COM SOL 3.5进行求解。

1.4 边界条件设定如图2所示,对于流体方程,在注射过程中,入口处( in let )定义为恒定熔体流进的层流流入边界条件;在压缩过程中,入口定义成封闭的壁面条件。

壁面处( w all )流体经过的壁面为无滑动边界条件,而空气占据的壁面定义为滑动边界条件。

在注射过程中,出口处( ou tlet )定义为零压力出口;在压缩过程中,出口定为壁面条件。

对于温度方程,在注射过程中,入口处( inlet )定义为温度边界条件T =300 ;在压缩过程中,入口定义为封闭热绝缘层。

壁面和出口全部定义为热绝缘层。

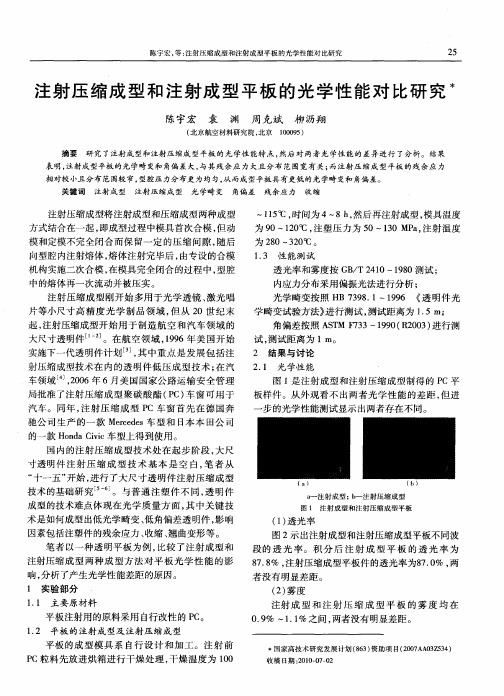

77航 空 材 料 学 报第31卷图2 模型边界条件及变量参数F i g.2 Bounda ry cond itions and para m eters2 结果与讨论2.1 注压工艺与注射工艺收缩率比较注射-压缩工艺较传统注射工艺能够显著降低制件收缩率。

计算过程中设定的注射时间为1.5s,压缩时间为1s。

注射阶段制品厚度方向模具高度为0.02m。

注射结束,压缩阶段模具在板料厚度方向的压缩行程的速度为0.01m/s。

图3中可以看出,在注射成型结束后制件收缩率呈现不均匀分布,最大收缩率为4.9%;而从图4中的等值线分布可以看出,在注射-压缩成型工艺下制件收缩较为均匀,最大收缩率下降到3.4%。

从而可看出注射压缩成型与注射成型相比,最大收缩率下降了1.5%左右,并且分布更为均匀。

图3 常规注射填充时制品收缩率等值线图F i g.3 Contour graph o f shr i nkag e on i n j ection m oldi ng2.2 纤维流线对收缩率的影响型腔内各结点的纤维流动长度会对制件成型过程中残余应力的产生起到影响,纤维流线的长短决定着由其产生的残余流动应力的大小[10]。

从图5可以看出,型腔内各区域的结点在注射过程中被显著拉长,并且长度不一,分布不均匀。

而从图6可看出,在注射-压缩工艺下,结点的位移量相对较短,并图4 注射填充量达到90%时压缩1s制件收缩率等值线图F ig.4 Contour graph of shr i nkage on the case o f90%i njection vo l u m e and1s co m pressi on呈现区域性的长度一致。

图7可以看到,型腔不规则的几何结构会对流体的运动产生影响,在转角与变截面处由于熔体的堆积导致压缩过程中区域3, 4,5产生较大结点位移。

结点运动的长短可以显示出熔体纤维流线的变化情况。

注射工艺中产生的较长而不均等的纤维流线会产生流动剪切应力,在冷却过程中被 冻结 在熔体内部形成残余流动应力,最终引起制成件残余应力、收缩率等缺陷的产生。

而注射-压缩成型工艺产生的纤维流线相对较短且均匀,这样可以减小残余应力的产生,并使其收缩率分布均匀,最终达到提高制件质量的目的。

图5 常规注射填充结束时结点运动轨迹图F i g.5 T rack g raph o f nodes m ov i ng on i n j ec tion m olding2.3 型腔温度对收缩率的影响型腔内的温度变化也会对制件的收缩率产生影响,成型结束时温度越低,分布越均匀,产生的残余热应力就越小,制件收缩率也随之下降。

从图8可以看出,注射成型结束时熔体的最高温度接近350 且分布不均。

从图9可看出,熔体的最高温度为305 ,较注射成型下降了45 ,而且温度分布逐渐均匀。