接触片级进模设计及其制造实用工艺

- 格式:doc

- 大小:241.00 KB

- 文档页数:14

接触片的冲压工艺及模具设计摘要:阐述了冲压连续模的结构设计及工作过程。

通过对工件的工艺性分析,先进行冲孔工序,通过冲裁力、卸料力、推件力等的计算,确定了采用级进模冲压的方案。

设计出了主要零件的结构和整体结构,绘制了模具的装配图及部分零件图。

本模具的性能可靠,操作简单方便,提高了冲压产品的质量和生产的效率,降低了劳动强度和生产成本。

关键词:冲压工艺;模具;级进模Stamping Process and Die Design of Contact PieceAbstract:The designer has expounded stamping die for the structural design and working process. Through analysis of the process of the parts, the designer has put the process of punching for the first step. The designer determined to use progressive die through the calculation of the blanking force,stripping force and ejecting force and so on. The designer designed the structure of the major parts and the entity model, painted assembly drawing and part of the detail drawings. The die has characters of reliable performance,it’s easy and simple to promote the quality and efficiency of the stamping product, it will reduce labor intensity and the cost of product.Key words:stamping process;die; progressive die目录摘要 (1)关键词 (1)1 前言 (1)2 零件工艺性分析 (3)2.1材料分析 (3)2.2确定工艺方案 (4)3 主要工艺参数计算 (4)3.1计算毛坯尺寸 (4)3.2画排样图 (5)3.3材料利用率计算 (5)3.4计算冲裁力 (6)3.5确定压力中心 (7)3.6冲压设备的选择 (7)4 主要工作部分尺寸计算 (8)4.1冲孔部分刃口尺寸计算 (8)4.2切断部分刃口尺寸计算 (9)4.3弯曲模工作部分的尺寸计算 (11)4.3.1凸、凹模的圆角半径 (11)4.3.2凸、凹模间隙 (11)4.3.3模具宽度尺寸 (11)5 模具总体设计 (12)5.1模具类型的选择 (12)5.2确定送料方式 (12)5.3定位方式的选择 (12)5.4卸料、出件方式的选择 (12)6 卸料零件的计算 (12)6.1卸料弹簧的选择 (12)7 模具各主要零件的设计 (13)7.1导料板的设计 (13)7.2切断凸模的设计 (14)7.3冲孔凸模的设计 (14)7.3.1 冲孔凸模的尺寸及形状 (14)7.3.2 凸模的固定形式 (15)7.3.3 凸模长度的确定 (15)7.3.4 凸模强度的校核 (17)7.4 压弯凸模的设计 (18)7.5 凹模的设计 (18)7.5.1 凹模刃口形式 (18)7.5.2 凹模的外形尺寸 (18)7.6 模具闭合高度的校核 (20)7.7 卸料螺钉的设计 (21)7.8 弹压卸料板的设计 (21)7.9 模架的选取 (22)7.10 导柱、导套的选择 (22)7.11 导料销的选择 (22)7.12 螺钉及销钉的选择 (22)8 绘制模具装配图 (24)9 结论 (24)参考文献 (24)致谢 (25)附录 (26)1 前言模具是机械、汽车、电子、通讯、家电等工业产品的基础工艺装备,属于高新技术产品。

接触簧片级进模设计毕业论文目录第1章绪论 (1)1.1国内外级进模发展的现状 (1)1.2研究目的和意义 (2)1.3研究内容和方法 (2)第2章工艺分析、排样设计及方案比对确定 (4)2.1零件的工艺性分析 (4)2.2排样图设计 (6)2.3方案比较和确定 (6)2.4本章小结 (7)第3章冲压力及压力中心 (8)3.1冲压力计算 (8)3.2压力中心计算 (9)3.3本章小结 (10)第4章模具结构设计 (11)4.1凹模厚度 (11)4.2凸模固定板的厚度 (11)4.3垫板的采用和厚度 (12)4.4卸料零件的计算 (12)4.5推件力的计算 (12)4.6计算凹凸模工作部分尺寸 (13)4.7冲裁间隙 (16)4.8本章小结 (16)第5章模具零件设计及强度校核 (17)5.1模架 (17)5.2凸凹模 (17)5.3卸料零件的设计 (26)5.4导料板的设计 (29)5.5定位装置 (29)5.6连接与固定零件的设计 (31)5.7导向零件的设计与标准 (33)5.8标准架的选用 (33)5.9模具材料的选用 (33)5.10本章小结 (34)第6章模具制造工艺 (35)6.1级进模的装配精度要点 (35)6.2本章小结 (36)结论 (37)致谢 (38)参考文献 (39)第1章绪论模具是现代化的生产重要工艺装备,在国民经济的各个部门都越来越多地依模具来进行生产加工,越来越引起人们的重视,模具也趋向标准化。

随着模具的迅速发展,在现代工业生产中,模具已经成为生产各种工业产品不可缺少的重要工艺设备。

这次毕业设计是在学习完所有机械课程的基础上进行的,是对我综合能力的考核,是对我所学知识的综合运用,也是对我所学知识的回顾与检查。

本次设计是在指导老师认真、耐心的指导下,对模具的经济性、模具的寿命、生产周期、及生产成本指标下进行全面、仔细的分析下而进行设计的。

在此,我表示衷心的感谢他们对我的教诲。

U形接触片多工位级进模设计与制造2005-11-10 13:38:19 【文章字体:大中小】打印收藏关闭王可胜董定福李文胜摘要:针对U形接触片的技术要求,确定了合理的冲压工艺方案,阐述了该多工位级进模设计要点,产品质量达到设计要求。

同时,还介绍了楔块装置及磷铜薄片整形的微调装置。

关键词:U形接触片;级进模;弯曲;整形1 零件工艺分析U形接触片是一种复杂充电器的接触弹片,材质为磷青铜C5210-1/2H,料厚为0.2mm,未注尺寸公差为±0.1mm。

该工件形状复杂,通过详细分析,存在的问题及难点有:冲废料凸模窄小、易断;触头部位成形难,尺寸R3±0.1mm难保证;U形部位窄小且该处还有向内凹成形,尺寸1.6±0.1mm、0.11±0.1mm较难保证。

该工件是大批量生产,质量要求高,若采用单工序模不仅工艺繁琐,无法满足客户按时交货要求,而且质量也很难保证,因此采用高速冲压多工位级进模。

2 排样方案设计通过与客户多次协商及各种排样方式的比较,最后设计了一种较理想的排样图。

该排样料宽32mm,步距12mm,共设计21个工位(不含11个空步),分别为:(1)冲导正孔;(2)冲孔;(3)切边料及冲孔;(4)切边料;(5)冲触头包;(6)切边料;(7)向上成形90o;(8)向下成形90o;(9)向上成形90o;(10)触头位向上成形90o;(11)楔块成形90o;(12)整形;(13)楔块向内成形5o;(14)向上成形70o;(15)弯曲整形;(16)切边料;(17)向下成形30o;(18)向下成形2.5o;(19)切边料;(20)向上成形90o;(21)落料。

在第1工位冲完导正孔后,以后每步都采用浮动导正销导正,同时采用非常精确的数控自动送料装置,其送料误差为0.01mm,目的是提高定位精度和送料精度。

3 模具设计特点3.1 模具结构设计及制造对高速冲模而言,模具的导向精度要求非常高,该模具采用可拆式、三板四导柱精密模架,这样设计不但方便模板加工,而且更主要的原因是考虑到在高速冲压条件下导柱、导套通常较易磨损,便于及时更换。

本科毕业设计(论文)通过答辩前言冷冲压是在室温下,利用安装在冲压设备上的模具对被冲材料施加一定的压力,使之产生分离或塑性变形,从而获得所需形状和尺寸的零件的一种压力加工方式。

因为通常材料为板料,故也常称为板料冲压。

冷冲压模具便是用于实现冷冲压工艺的一种专用工具。

在进行毕业设计过程中,我们组的同学俞兆鹏、边小尖之间进行了分工合作,多谢同学们的热心协助和指导老师康爱英老师的精心指导!在此一并感谢!目录一、零件的工艺分析 . . . . . . . . . . . . . . . . 4二、工艺方案确定. . . . . . . . . . . . . . . . . . 4三、模具结构形式的确定 . . . . . . . . . . . . . . 6四、工艺设计. . . . . . . . . . . . . . . . . . . . 61、计算毛坯尺寸. . . . . . . . . . . . . . . . . . . . . .62、条料宽度. . . . . . . . . . . . . . . . . . . . . . . .73、材料利用率计算. . . . . . . . . . . . . . . . . . . . .74、计算冲压力. . . . . . . . . . . . . . . . . . . . . . .75、选取压力机. . . . . . . . . . . . . . . . . . . . . . .86、计算压力中心. . . . . . . . . . . . . . . . . . . . . .87、计算凸凹模刃口尺寸. . . . . . . . . . . . . . . . . . .98、凹模各孔位置尺寸. . . . . . . . . . . . . . . . . . . .129、卸料板各孔确定. . . . . . . . . . . . . . . . . . . . .1210、凸模固定板各尺寸确定. . . . . . . . . . . . . . . . . 1211、弹簧设计. . . . . . . . . . . . . . . . . . . . . . . 13五、模具的结构设计. . . . . . . . . . . . . . . . . 131、凹模的设计. . . . . . . . . . . . . . . . . . . . . . .132、承料板的设计. . . . . . . . . . . . . . . . . . . . . .143、导料板的设计. . . . . . . . . . . . . . . . . . . . . .144、卸料板的设计. . . . . . . . . . . . . . . . . . . . . .155、凸模设计. . . . . . . . . . . . . . . . . . . . . . . .156、凸模固定板设计. . . . . . . . . . . . . . . . . . . . .167、垫板的设计. . . . . . . . . . . . . . . . . . . . . . .168、始用挡料销的设计. . . . . . . . . . . . . . . . . . . .169、导正销的设计. . . . . . . . . . . . . . . . . . . . . .17六、三D图. . . . . . . . . . . . . . . . . . . . . 18七、二D工程图. . . . . . . . . . . . . . . . . . . 25八、凹模.切断模加工工艺卡. . . . . . . . . . . . . .35九、参考文献. . . . . . . . . . . . . . . . . . . . 37零件的工艺分析零件如图所示:这制件形状简单尺寸较小,厚度适中,且为大批生产,属于普通冲压件,但有几点要注意。

目录第一章、绪论 (2)第二章、设计课题及设计目的与要求 (4)2.1 设计课题 (4)2.2 设计目的 (7)2.3 设计任务 (8)第三章、产品零件的整体性工艺性分析 (8)3.1零件的工艺性分析 (8)3.2冲压方案的确定 (8)3.3排样的设计 (9)3.3.1采用分段切除方法 (9)3.3.2弯曲方向 (9)3.3.3制件的送料方式和定位方式 (10)3.3.4布距的确定 (10)3.3.5工序的顺序 (10)3.3.6载体的切除方式 (10)3.3.7载体的切除方式 (11)第四章、进行必要的工艺计算 (15)4.1工艺与设计计算 (15)4.2 压力中心的计算 (16)第五章、模具的总体设计 (17)第六章、模具零件材料的选择 (25)第七章、模具主要零件的设计 (27)第八章、模具零件加工的注意事项 (30)第九章、侧弯支座级进模报价 (33)附1:参考文献 (36)绪论模具是生产各种工业产品的重要工艺装备,现代工业中60%~90%的产品要靠模具生产。

随着现代工业发展和产品更新换代周期急剧缩短,模具的需求量大幅度增加,我国模具工业产值已紧随美国、日本之后,位列世界第三;另一方面,我国对国外先进模具技术的不断消化吸收,随着先进加工手段和CAD/CAE/CAM、UG、Pro/E等软件的普遍应用,我国模具工业水平与国外的差距愈来越小,模具出口业务也日益增多,但模具制造水平和工业发达国家相比,仍存在较大差距,主要体现在模具品种少、精度差、寿命短、生产周期长,制造技术落后等方面。

模具种类很多,按模具产值统计,目前冲压模和塑料模各占40%左右,其它模具共占20%左右。

一、冲压现状发展状况。

在现代化工业生产中模具是重要的工艺设备之一,它在铸造、锻造、冲压、塑料、橡胶、玻璃、冶金、陶瓷制品等得到广泛应用。

由于用模具进行生产效率高,节约原材料,降低成本,并可保证一定的加工质量要求。

所以,飞机、拖拉机、电器、仪表、玩具和日常用品等产品都来用模具进行加工。

接触片的冲压工艺及模具设计摘要:阐述了冲压连续模的结构设计及工作过程。

通过对工件的工艺性分析,先进行冲孔工序,通过冲裁力、卸料力、推件力等的计算,确定了采用级进模冲压的方案。

设计出了主要零件的结构和整体结构,绘制了模具的装配图及部分零件图。

本模具的性能可靠,操作简单方便,提高了冲压产品的质量和生产的效率,降低了劳动强度和生产成本。

关键词:冲压工艺;模具;级进模Stamping Process and Die Design of Contact PieceAbstract:The designer has expounded stamping die for the structural design and working process. Through analysis of the process of the parts, the designer has put the process of punching for the first step. The designer determined to use progressive die through the calculation of the blanking force,stripping force and ejecting force and so on. The designer designed the structure of the major parts and the entity model, painted assembly drawing and part of the detail drawings. The die has characters of reliable performance,it’s easy and simple to promote the quality and efficiency of the stamping product, it will reduce labor intensity and the cost of product.Key words:stamping process;die; progressive die目录摘要 (1)关键词 (1)1 前言 (1)2 零件工艺性分析 (3)2.1材料分析 (3)2.2确定工艺方案 (4)3 主要工艺参数计算 (4)3.1计算毛坯尺寸 (4)3.2画排样图 (5)3.3材料利用率计算 (5)3.4计算冲裁力 (6)3.5确定压力中心 (7)3.6冲压设备的选择 (7)4 主要工作部分尺寸计算 (8)4.1冲孔部分刃口尺寸计算 (8)4.2切断部分刃口尺寸计算 (9)4.3弯曲模工作部分的尺寸计算 (11)4.3.1凸、凹模的圆角半径 (11)4.3.2凸、凹模间隙 (11)4.3.3模具宽度尺寸 (11)5 模具总体设计 (12)5.1模具类型的选择 (12)5.2确定送料方式 (12)5.3定位方式的选择 (12)5.4卸料、出件方式的选择 (12)6 卸料零件的计算 (12)6.1卸料弹簧的选择 (12)7 模具各主要零件的设计 (13)7.1导料板的设计 (13)7.2切断凸模的设计 (14)7.3冲孔凸模的设计 (14)7.3.1 冲孔凸模的尺寸及形状 (14)7.3.2 凸模的固定形式 (15)7.3.3 凸模长度的确定 (15)7.3.4 凸模强度的校核 (17)7.4 压弯凸模的设计 (18)7.5 凹模的设计 (18)7.5.1 凹模刃口形式 (18)7.5.2 凹模的外形尺寸 (18)7.6 模具闭合高度的校核 (20)7.7 卸料螺钉的设计 (21)7.8 弹压卸料板的设计 (21)7.9 模架的选取 (22)7.10 导柱、导套的选择 (22)7.11 导料销的选择 (22)7.12 螺钉及销钉的选择 (22)8 绘制模具装配图 (24)9 结论 (24)参考文献 (24)致谢 (25)附录 (26)1 前言模具是机械、汽车、电子、通讯、家电等工业产品的基础工艺装备,属于高新技术产品。

总649期第八期2018年8月河南科技Henan Science and Technology 接触片冲压模具设计翟永全凌黎明(中山职业技术学院机电工程学院,广东中山528404)摘要:接触片冲压模具加工零件简单,制造难度适中,为保证制件平整性以及制件上各个孔的位置精确度和凸凹模的强度,本设计采用级进模冲压。

基于此,本文首先分析冲压件的工艺,然后探讨主要零部件设计。

关键词:冲压模具;工艺方案;级进模中图分类号:TG386文献标识码:A 文章编号:1003-5168(2018)23-0091-02Design of Stamping Die For Contact PieceZHAI Yongquan LING Liming (College of Mechanical and Electrical Engineering,Zhongshan Polytechnic ,Zhongshan Guangdong 528404)Abstract:Inorder to ensure the smoothness of the parts,the position accuracy of the holes on the parts and the strength of the punch and die,the progressive die is used in this design.Based on this,this paper first analyzed the stamping process,and then discussed the main parts design.Keywords:stamping die ;technology program ;progressive die作为新一代工业加工生产中的一种加工办法,冲压加工适用于生产多种板料零件,其具有互换性好、硬度高、强度高、成本低和生产效率高等优势,是其他加工方法无法比拟的。

工艺与装备103连接片级进模的装配工艺分析苗现华(苏州健雄职业技术学院,太仓215411)摘要:本文主要分析了连接片级进模的加工工艺, 方面,从而促使该类型的模具装配更加方便和简单。

关键词:连接片级进模装配工艺引言本连接片主要应用于电线接头与电器元件接线柱的连 接,材料材质为紫铜,厚度为1mm,零件内外形位置公差要 求不高,便于用级进方式定位加工,装配图如图1所示。

1装配前的准备读懂装配图,了解模具的装配工艺要点和对冲压出的制 件要求。

检查各零件是否己完成装配前的加工工序,了解哪 些零件需要在装配过程中进行加工。

确定装配方法和装配顺 序,保证凸、凹模间隙要求和间隙均匀,才可进行装配。

该 模具选用标准模架,模架己在加工之前装配调整好。

领用螺 钉、圆销、卸料螺钉、弹簧等标准件,准备所需辅助工具。

阐述了加工前的准备、模具特点、加工工艺分析等几个2模具特点分析该套模具是一套导柱式二工位进级模,先冲孔,后落料。

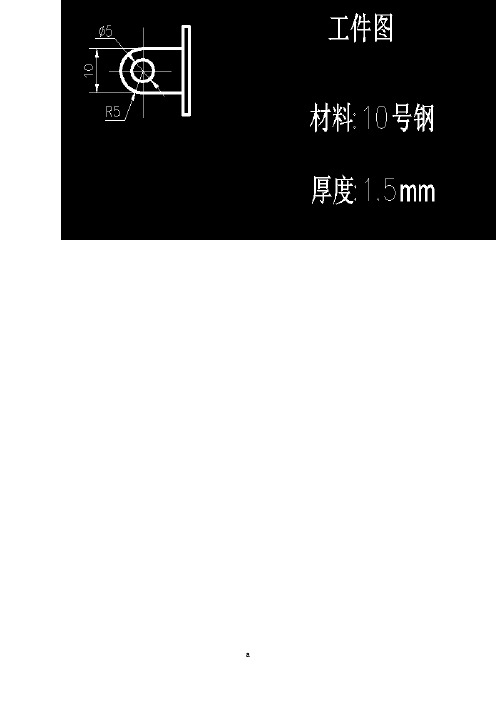

由于冲制件材料较薄,所以表面平面度要求较高,且内孔与 外形有对称度要求,工件图如图2所示。

冲孔凹模板和轮廓 凹模板是不同的二个零件,它们与分离凸模的位置需要在装 配加工中预先调整,以保证冲制件精度要求,冲孔凹模板零 件图如图3所示,轮廓凹模板零件图,如图4所示。

3装配与加工工艺流程3.1加工冲孔凸模和冲孔凹模孔的位置采取局部分装,总装组合的方法,即首先化整为零, 先装配凹模固定板、凸模固定板,再装配定位分离凸模,图1模具总装配图基金项目:江苏高校机电一体化技术品牌专业建设工程资助项目(项目编号:P P Z Y 2015B 188);江苏省现代教育技术研究2016年度课题“基于F l u i d S I M +W S 200的液压气动课程仿真与实践教学研究”阶段性成果(项目编号:2016-R -48889) ; 2017年度学院“三级联动”科研基金项目与专项,盘类零件浇冒口自动切割设备研发(项目编号:2017S J L D 16)。

适用标准文案第1章绪论1.1 模具工业在公民经济中的作用模具是现代化工业生产的重要工艺装备,它以特别的形状经过必定的方式使原资料成型。

比如,冲压件和锻件是经过冲压和铸造方式使金属资料在模具内发生塑性形变而获取的;金属压铸件、粉末冶金件以及塑料、陶瓷、橡胶、玻璃等非金属制品,绝大部分也是用模具成型的。

因为模具拥有优良、高产、省料和低成本等特色,现已经在公民经济各个部门,特别是汽车、拖沓机、机械制造、家电等行业获取及其宽泛的利用。

据统计,利用模具制造的部件,在飞机、汽车、拖沓机、电机、电器等产品中占 60%~80%;在电视机、计算机等行业占到了 80% 以上;在自行车、腕表、洗衣机、电冰箱、电电扇等轻工产品中占到了85%以上。

据国际生产技术协会统计,到 2000 年止,机械部件粗加工的 75%和精加工的 50% 都是由模具来达成的。

跟着社会经济的发展,人们对工业产品数目、品种、质量及样式都有愈来愈高的要求。

为了知足人类的需要,世界上各工业发达的国家都十分重视模具技术的发展,鼎力发展模具工业,踊跃采纳先进技术和设施,提高模具制造水平,并获得了明显的经济效益。

美国是世界上超级的经济大国,也是世界模具工业的当先国家。

据1989 年统计,美国模具行业有 12554 个公司,从业人员 17。

28 万人,模具总产值达 64.47 亿美元。

日本模具工业是从 1957 年开始发展起来的,当年模具中产值仅有106 亿日元,到了 1991 年总产值已超出了 17900 亿日元,在 34 年中增加了 169 倍,这也是日本经济能飞快发展,并在国际市场上据有必定优势的重要原由之一。

此刻,日本的模具工业已经发展到了高度的专业化、标准化和商品化。

此刻,大家都意识到,研究和发展模具技术,关于促使公民经济的发展拥有特别重要的意义。

模具技术已经成为权衡一个国产业品制造水平的重要标记之一。

模具工业能促使工业产品生产的发展和质量的提高,并能获取极大的经济效益,因此惹起了各国家的高度重视和欣赏。

第1章绪论1.1模具工业在国民经济中的作用模具是现代化工业生产的重要工艺装备,它以特殊的形状通过一定的方式使原材料成型。

例如,冲压件和锻件是通过冲压和锻造方式使金属材料在模具内发生塑性形变而获得的;金属压铸件、粉末冶金件以及塑料、陶瓷、橡胶、玻璃等非金属制品,绝大多数也是用模具成型的。

由于模具具有优质、高产、省料和低成本等特点,现已经在国民经济各个部门,特别是汽车、拖拉机、机械制造、家电等行业得到及其广泛的利用。

据统计,利用模具制造的零件,在飞机、汽车、拖拉机、电机、电器等产品中占60%~80%;在电视机、计算机等行业占到了80%以上;在自行车、手表、洗衣机、电冰箱、电风扇等轻工产品中占到了85%以上。

据国际生产技术协会统计,到2000年止,机械零件粗加工的75%和精加工的50%都是由模具来完成的。

随着社会经济的发展,人们对工业产品数量、品种、质量及款式都有越来越高的要求。

为了满足人类的需要,世界上各工业发达的国家都十分重视模具技术的发展,大力发展模具工业,积极采用先进技术和设备,提高模具制造水平,并取得了显著的经济效益。

美国是世界上超级的经济大国,也是世界模具工业的领先国家。

据1989年统计,美国模具行业有12554个企业,从业人员17。

28万人,模具总产值达64.47亿美元。

日本模具工业是从1957年开始发展起来的,当年模具中产值仅有106亿日元,到了1991年总产值已超过了17900亿日元,在34年中增长了169倍,这也是日本经济能飞速发展,并在国际市场上占有一定优势的重要原因之一。

现在,日本的模具工业已经发展到了高度的专业化、标准化和商品化。

现在,大家都意识到,研究和发展模具技术,对于促进国民经济的发展具有特别重要的意义。

模具技术已经成为衡量一个国家产品制造水平的重要标志之一。

模具工业能促进工业产品生产的发展和质量的提高,并能获得极大的经济效益,因而引起了各国家的高度重视和赞赏。

模具也被誉为“进入富裕社会的原动力”、“金属加工业中的帝王”等。

因此可以断言,随着工业生产的迅速发展,模具工业在国民经济中的地位将日益提高,模具技术也会不段的发展,并在国民经济发展过程中发挥越来越重要的作用。

1.2全球模具发展概况全球主要模具生产国包括亚洲地区的日本、韩国与中国,以及美洲地区的美国、欧洲地区的德国。

1.2.1各国产业形貌在全球主要模具产销国家当中,中国模具企业及从业人数最多,近七成属于国有企业,外资企业亦占多数,大型模具厂员工约600~700人,更有规模达上千人的公司,台商投资的富士康集团(Foxconn)员工人数将近6,000人最具代表性,中型模具厂则150~300人之间,小型模具厂也至少有50人左右,其他国家的模具业则多以中小型企业型态经营。

在产品类別上,2002年日本与中国偏重生产冲压模及塑料模,两者产值合计比重高达八成,南韩则以其他模具产值比重最大,占总产值四成七。

在应用市场方面,日本、韩国、美国与德国以汽車模具为最大宗产品,而我国则以电子通讯产品用模具为主。

依照2002年各国出入差状況来看,日本、南韩及德国的模具属与出口大国,中国与美国的模具则因国内需求市场大,本国厂商无法完整供应,須借进口模具以满足下游市场的产品制造。

由2002年各国主要进出口国別分析,与地域分布有极大的关联性,进出口地区多属邻近国家,而日本较特別的是出口地区以美国为主,但随着中国近年各下由游产业快速的发展,已有渐渐转向拓展中国市场的趋势。

在各国工资方面,根据美国国贸局2002年所作模具产业白皮书的调查结果,以德国时薪最高,技术人员时薪水平为$12.13~$19.28,设计人员则为$16.91~$25.26,日本与美国则介于中中间,中国工资最低,技术人员年薪仅$732~$5,853,设计人员仅为$2,927~$5,853,若以最高年薪为基准与德国比较,则仅能僱用德国技术人员约38天左右,由此可看出先进国家与中国低廉的工资成本差距如此之大。

各国模具产业概況详如表1—1所示。

表1—1 全球主要模具生产国家产业概況资料来源:海关进出口月报、美国国贸局模具产业白皮书/金属中心IT IS计划整理1.2.2各国优劣势分析技术先进国家如日本、美国、德国等,对于高精度与复合性模具开发,不论在设计能力或制造技术上,均有领先的地位,同時也拥有训练精良的技术研发人才。

其中,日本模具厂商在技术上较重视拋光与研磨加工制程,德国模具厂商则由提高机械加工与放电加工的精度与效率着手,以降低手工加工的时间。

在市场规模上,不论产值或国内需求以日本衰退最为明显。

在运营成本上,常面临高工资、高福利的问题,因此下游产业或模具厂商逐渐将生产据点移往邻近的新兴工业国或技术后进国家,以降低劳工成本,增强价格竞争力,但是这样的趋势往往会造成技术无形中外流的疑虑,使得本身更须投入大笔研发费用,以加速提升加工技术与高速机械性能,拉大彼此间的差异。

以韩国及中国来看,我国在技术上落后于日、美、德,但仍优于南韩,同时在生产速度上也遥遥领先。

韩国与中国最近几年的市场生产与需求规模呈现成长走势,尤其中国模具业正在快速发展中,各国知名大厂进驻生产设备,无形中提升模具开发实力与设计能力。

成本方面,中国特别是大陆与韩国因拥有相对低的人力成本优势,故对于模具售价上,往往采取低价行销打入市场,也因此在全球景气欠佳的局势中,成功拓取市场买家的青睐,最明显的例子就是出口值的涨势。

综合上述全球主要模具生产国家的相对优劣势分析,整合如表1—2所示。

表1—2 全球主要模具生产国家优劣势分析资料来源:美国国贸局模具产业白皮书/金属中心IT IS计划整理整体而言,由于各国模具业者,多以中小企业型态经营,因此,在营运资金筹措上常遭遇困难,若无政府政策支持与税务的优惠措施,模具业者将形成单打独斗与孤军奋战的状况,更不论与国际市场的竞争。

除了中国与韩国外,各国均面临劳工成本高的压力,因此唯有提高产品附加价值才能摆脱低成本的竞争压力。

1.3中国模具发展状况目前,中国17000多个模具生产厂点,从业人数约50多万。

1999年中国模具工业总产值已达245亿元人民币。

工业总产值中企业自产自用的约占三分之二,作为商品销售的约占三分之一。

在模具工业的总产值中,冲压模具约占50%,塑料模具约占33%,压铸模具约占6%,其它各类模具约占11%。

鉴于模具作为包括机床工具、汽车制造、食品包装等在内的机械行业中机械基础件产业,以及电工电器、电子及信息行业的支持产业,在发展先进生产力当中,处于非常关键并服务全行业的地位,其发展对产业配套能力的提升和促进产业聚集优势的形成将起到重要作用。

改革开放以来,中国模具工业企业的所有制成分也发生了巨大变化。

除了国有专业模具厂外,其他所有制形式的模具厂家,包括集体企业、合资企业、独资企业和私营企业,都得到了快速发展,集体和私营的模具企业在广东和浙江等省发展得最为迅速。

目前,国内已能生产精度达2微米的精密多工位级进模,工位数最多已达160个,寿命1~2亿次。

在大型塑料模具方面,现在已能生产48英寸电视的塑壳模具、6.5Kg大容量洗衣机的塑料模具,以及汽车保险杠、整体仪表板等模具。

在精密塑料模具方面,国内已能生产照相机塑料模具、多型腔小模数齿轮模具及塑封模具等。

在大型精密复杂压铸模方面,国内已能生产自动扶梯整体踏板压铸模及汽车后桥齿轮箱压铸模。

在汽车模具方面,现已能制造新轿车的部分覆盖件模具。

其他类型的模具,例如子午线轮胎活络模具、铝合金和塑料门窗异型材挤出模等,也都达到了较高的水平,并可替代进口模具。

在中国,人们已经越来越认识到模具在制造中的重要基础地位,认识到模具技术水平的高低,已成为衡量一个国家制造业水平高低的重要标志,并在很大程度上决定着产品质量、效益和新产品的开发能力。

许多模具企业十分重视技术发展,加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。

此外,许多研究机构和大专院校开展模具技术的研究和开发。

目前,从事模具技术研究的机构和院校已达30余家,从事模具技术教育的培训的院校已超过50余家。

其中,获得国家重点资助建设的有华中理工大学模具技术国家重点实验室,上海交通大学CAD国家工程研究中心、北京机电研究所精冲技术国家工程研究中心和郑州工业大学橡塑模具国家工程研究中心等。

经过多年的努力,在模具CAD/CAE/CAM技术、模具的电加工和数控加工技术、快速成型与快速制模技术、新型模具材料等方面取得了显著进步;在提高模具质量和缩短模具设计制造周期等方面做出了贡献。

虽然中国模具工业在过去十多年中取得了令人瞩目的发展,但许多方面与工业发达国家相比仍有较大的差距。

根据“十一五”模具行业发展的任务与目标,我国模具行业要努力解决发展中存在的诸如总量供不应求、产品结构不够合理、工艺装备水平低、配套性不好、利用率低、技术人才严重不足、专业化程度低、高档产品市场缺席。

特别在大型、精密、复杂和长寿命模具技术上存在明显差距,这些类型模具的生产能力也不能满足国内需求,因而需要大量从国外进口等问题,使我国模具行业向大型、精密、复杂、高效、长寿命和多功能方向发展,在良好的市场环境中稳步前进。

第2章零件工艺性分析及工艺方案的确定2.1冲压工艺分析:冲裁件的工艺性是指冲裁件对冲压工艺的适应性,即冲裁件的结构形状、尺寸大小、精度等级等是否符合冲裁加工的工艺要求。

良好的结构工艺性应保证材料消耗少,工序数目少,模具结构简单而寿命高,产品质量稳定,操作简单,等等。

通常对冲裁件的工艺性影响最大的是几何形状尺寸和精度要求。

2.1.1冲裁件的形状和尺寸要求①冲裁件的形状应尽可能简单、对称,最好采用圆形、矩形等规则的几何形状或由这些形状所组成,使排样时废料最少。

②冲裁件的凸出悬臂和凹槽的宽度不宜太小,以免凸模折断,其合理间隙如表:表2—1冲裁件的凸出悬臂和凹槽的最小宽度B③冲裁件的外形或内形的转角处,要避免夹角出现,应以圆弧过渡,以便于模具加工,减少热处理或冲压时在尖角处开裂的现象;同时可以防止尖角部位的刃口磨损过快而使模具寿命降低。

其圆角半径的最小值见表1—2:表2—2 冲裁件圆角半径r的最小值④冲孔时,由于受到冲孔凸模强度的限制,孔的尺寸不宜过小。

冲孔的孔径尺寸与孔的形状、材料的机械性能、材料厚度等有关,见表1—3:表2—3 冲孔的最小尺寸⑤冲裁件的孔与孔之间、孔与边缘之间的距离不应过小,否则模具的强度和冲裁件的质所量不能保证,其许可值如图2—1所示。

图2—1 孔边距⑥在弯曲件或拉延件上冲孔时,为了避免冲孔时凸模受水平推力而折断,孔边与零件直边间应保持一定距离。

一般取C≧R+0.5t.2.1.2 冲裁件的精度与断面粗糙度①冲裁件的经济精度一般不高一IT11级,最高精度可达IT8~9级。