第五节 固体流态化

- 格式:doc

- 大小:253.00 KB

- 文档页数:12

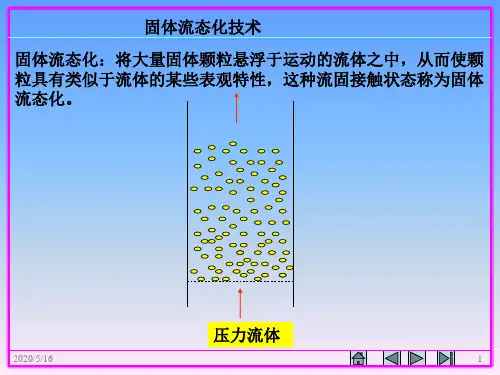

化工原理固体流态化与非均相物系的分离班级:卓越11-2班姓名:徐向东韩月阳甄宇匡崇1.固体流态化1.1定义将大量固体颗粒悬浮于运动的流体之中,从而使颗粒具有类似流体的某些表观特性,此种流固接触状态称为固体流态化。

1.2流态化分类1.2.1按流化状态分类(1)聚式流态化:气固流化床床层中存在气泡相和乳相,气泡中只有很少的或者没有固体颗粒存在,在乳相中颗粒的浓度要比气泡中大得多。

气泡在上升过程中也会不断合并增大,致使床层出现较大的不稳定性。

气泡上升最后冲出床层,床层表面有较大的波动,不时有固体颗粒被抛出,然后由于其重力落回床层。

气固流化床在工业中应用的最多。

气固流化系统基本上均呈聚式流化状态。

(2)散式流态化:床层处于散式流化态,床内无气泡产生,当床层膨胀时,固体颗粒之间的距离也随之增加。

虽然固体颗粒和流化介质之间有相互强烈的扰动作用,但他们在流化介质中的分散程度也相对较为均匀,处于相对的稳定状态,所以也叫平稳流态化。

多出现于液固流态化系统。

1.2.2按流化介质分类(1)气固流态化:以气体为流化介质的流态化过程,使工业生产中使用的最多的流态化过程,如流化床锅炉燃煤生产蒸汽。

(2)液固流态化:以液体为流化介质的流态化过程,在工业上用于湿法冶金、离子交换、生物化工、聚合反应和吸收等。

(3)液气固三相流态化:以液体、气体为流化介质的流态化过程,流化床内存在有气液固三相。

1.3流态化在工业中的应用1.3.1物理过程中的应用1.3.1.1物料输送被流化的固体颗粒可以像流体一样流动,如图所示的气垫装置,它是由上下两个槽组成,中建由一层类似于筛网的多孔类或编织物隔开。

这种输送装置消耗的能量适中,没有运动部件,适于输送干燥的细微颗粒。

现用于水泥工业,纯碱工业,锅炉烟气所带出的飞灰、面粉和树脂的输送。

1.3.1.2细粉的混合采用流态化技术可以较容易的将不同种类的粉末物料达到均匀混合。

要将两种粉末混合只要将其流化,物料经上升管上升再经床层下降,经过多次循环之后即可到达均匀混合的目的。

4固体流态化实验4.1实验目的(1)掌握测定颗粒静态床层时的静床堆积密度ρb 和空隙率ε的方法; (2)测定流体通过颗粒床层时的压降Δp m 与空塔气速u 的曲线和临界流化速u mf ; 4.2实验原理 4.2.1固定床 1)基本概念当流体以较低的空速u 通过颗粒床层时床层仍处于静止状态,称这种固体颗粒床层为固定床。

床层的静态特性是研究床层动态特性和规律的基础,其主要的特征有静床堆积密度ρb 和空隙率ε两个,它们的定义分别如下:1.静床堆积密度:ρb =M/V,它由静止床层中的固体颗粒的质量M 除以静止床层的体积V 计算而得。

ρb 数值的大小与床层中颗粒的堆积松紧程度有关,因此ρb 在流体通过颗粒床层时不是一个定值,如颗粒床层在最紧与最松两种极限状态时,ρb 就有两种数值,它们的大小在床层最紧与最松时分别测量出相应的床层高度就可以计算得到。

2.静床空隙率ε:ε=1–(ρb /ρs ),它是由颗粒的静床堆积密度ρb 和固体颗粒密度ρs 计算而得。

2)固定床阶段压降Δp m 与空速u 的关系当流体通过固定床的空速较小时,床层的高度基本不变;当流体空速趋于某一临界速度时,颗粒开始松动,床层才略有膨胀。

因此,在此临界速度以前,单位高度的床层的压降(Δp m /L)与空速u 的关系可由欧根公式来表示,并把欧根公式改写成如下形式:m m m d uK d K uL p ψ-+ψ-=∆ρεεμεε322321)1()()1((1) 式(1)中,以实验数据的空速u 为横坐标,以(Δp m /uL )为纵坐标画图得一直线,从直线的斜率中求出欧根系数K 2,从直线的截距中计算出欧根系数K 1。

4.2.2流化床 1)基本概念当流体空速趋近某一临界速度u mf 时,颗粒开始松动,床层略有膨胀,床层高度有所增加;当空速继续加大,此时固体颗粒悬浮在流体中作上下、自转、摇摆等随机运动,好象沸腾的液体在翻腾,此时的颗粒床层称为流化床或沸腾床,临界速度u mf 称为起始流化速度。

固体流态化实验装置实验指导书固体流态化实验一.实验目的1. 观察聚式和散式流态化的实验现象。

2. 学会流体通过颗粒层时流动特性的测量方法。

3. 测定临界流化速度,并作出流化曲线图。

二.基本原理流态化是一种使固体颗粒通过与流体接触而转变成类似于流体状态的操作。

近年来,这种技术发展很快,许多工业部门在处理粉粒状物料的输送、混合、涂层、换热、干燥、吸附、煅烧和气-固反应等过程中,都广泛地应用了流态化技术。

1. 固体流态化过程的基本概念如果流体自下而上地流过颗粒层,则根据流速的不同,会出现三种不同的阶段,如图12-1所示。

(a)固定床(b)流化床(c)气力输送图12-1流态化过程的几个阶段固定床阶段如果流体通过颗粒床层的表观速度(即空床速度)u较低,使颗粒空隙中流体的真实速度u1小于颗粒的沉降速度u t,则颗粒基本上保持静止不动,颗粒称为固定床。

如图12-1(a)。

流化床阶段当流体的表观速度u加大到某一数值时,真实速度u1比颗粒的沉降速度u t大了,此时床层内较小的颗粒将松动或“浮起”,颗粒层高度也有明显增大。

但随着床层的膨胀,床内空隙率ε也增大,而u1=u/ε,所以,真实速度u1随后又下降,直至降到沉降速度u t为止。

也就是说,一个明显的上界面,与沸腾水的表面相似,这种床层称为流化床。

如图12-1(b)。

因为流化床的空袭率随流体表观速度增大而变大,因此,能够维持流化床状态的表观速度可以有一个较宽的范围。

实际流化床操作的流体速度原则上要大于起始流化速度,又要小于带出速度,而这两个临界速度一般均由实验测出。

颗粒输送阶段如果继续提高流体的表观速度u,使真实速度u1大于颗粒的沉降速度u t,则颗粒将被气流带走,此时床层上界面消失,这种状态称为气力输送。

如图12-1(c)。

2.固体流态化的分类流态化按其性状的不同,可以分成两类,即散式流态化和聚式流态化。

散式流态化一般发生在液-固系统。

此种床层从开始膨胀直到气力输送,床内颗粒的扰动程度是平缓地加大的,床层的上界面较为清晰。

第五节固体流态化§3.5.1、概述将大量固体颗粒悬浮于运动的流体中,使颗粒具有类似于流体的某些特性,这种流固接触状态称为固体流态化。

化工中使用固体流态化技术的例子很多,如催化流化床反应器、流化床干燥器、沸腾床焙烧炉及颗粒的输送。

催化流化床反应器所用的催化剂颗粒要比固定床的小得多,颗粒的比表面积大,这样流体与固体之间的传热,传质速率就比固定床的高;对于流化床干燥器沸腾床焙烧炉也有类似的特点。

§3.5.2、流化床的基本概念现在让我们一起来观察流体通过均匀颗粒时所出现的床层现象。

一、固定床阶段当空床速度(表观速度)较低,此时即颗粒间空隙中流体的实际流速小于颗粒的沉降速度,床层现象为颗粒基本静止不动,颗粒层为固定床。

颗粒床层高度为,此时流体通过颗粒床层的压降为:,可以用康采尼方程来估算;在较大的范围内,可以用欧根方程来估算,一般误差不超过25%。

保持固定床的最大表观速度二、流化床阶段流化床阶段为表观速度增大至一定程度,时,此时,颗粒开始松动,颗粒位置可以在一定的区间内进行调整,床层略有膨胀,当颗粒仍不能自由运动,这时床层处于初始或临界化状态,床层高度增至,如左图所示,而当继续增加,即此时床内全部颗粒将“浮起”,颗粒层将更膨胀,床层高度增大至L,床层内颗粒可以在流体中作随机运动,并同时发生固体颗粒沿不同的回路作上下运动,固体颗粒的这种运动就好象液体沸腾,故流化床也称为沸腾床。

流化床内颗粒与流体之间的摩擦力恰好与颗粒的净重力相平衡,且,但基本不变。

三、颗粒输送阶段若继续增大,且,则颗粒将获得向上上升的速度,其大小为,此时,颗粒将带出容器外,这一阶段称为颗粒输送阶段。

§3.5.3、两种不同流化形式一、散式流化散式流化为固体颗粒均匀地分散在流化介质中,流化床内各处的空隙率大致相等,床层有稳定的上界面,床层压降稳定。

散式流化一般发生于液固系统。

通常两相密度差小的系统趋向散式流化。

二、聚式流化通常两相密度差较大的系统趋向于聚式流化。

第五篇流态化技术一、流态化的形成和转化1.固定床、流化床及稀相输送①当气速较小时,催化剂堆紧,为固定床阶段;②当气速增达到一定程度以后,床层开始膨胀,为膨胀床;③当u=umf时,固体粒子被气流悬浮起来做不规则运动,为流化床阶段;④继续增大气速至u=ut,催化剂开始被气流带走,为稀相输送阶段因此,固体颗粒的流化可根据气速划分成三个阶段:①固定床阶段,u<umf;②流化床阶段,umf<u<ut;③稀相输送阶段,u>ut- 50 -版权所有翻印必究版权所有 翻印必究- 52 -在固定床阶段,气体通过固定床颗粒之间的空隙时,因有摩擦阻力而产生压降,摩擦阻力与气体流速的平方成正比,故u ↗,床层压降↗当床层所受压力达到平衡时,床层被悬浮起来而颗粒自由运动。

床层受三个力作用:重力、摩擦力和浮力。

对催化剂来说,其摩擦力与床层压降有关:➢ 固体颗粒的重量为一定值,即V(1-ε)为一定值,因此当气速增大时,V ↗,ε↗,但V(1-ε)不变,因此,△P.F 也不变➢ 随着气速上升,所受摩擦阻力增大,当u 达到ut 时,催化剂的浮力比重力大了,催化剂也就被气体带走了2.气-固流态化域根据流化床中气体的表观气速不同,床层可以分为几种不同的流化状态:固定床、散式流化床、鼓泡流化床、湍动床、快速床和输送床 ①固定床 ②散式流化床 ③鼓泡流化床 ④湍动床 ⑤快速床 ⑥输送床二、流化床的一些基本现象 1.散式流化➢ 没有聚集现象,床层界面平稳,随着气速的增大,床层的空隙率增大,床层膨胀 ➢ 可以用床高与起始流化时的床高之比LB/Lmf 来表示床层的膨胀程度,亦称膨胀比 ➢ 影响膨胀比的因素有固体颗粒的性质和粒径、气体的流速和性质、床径和床高等 ➢ 在催化裂化装置中,催化剂的密相输送就是处于散式流化状态 2.鼓泡床的一些基本现象➢ 鼓泡床的固体颗粒不是以单个而是以集团进行运动的 ➢ 鼓泡床的床层包括气泡相和颗粒相两部分 ①气泡的形状②气体返混和固体返混 ③气泡的形成 ④气节和沟流⑤密相床和稀相➢在流化床床层的顶部有一个波动的界面,界面以下成为密相床,界面以上的空间称为稀相➢气速较低时,稀相和密相之间有明显的界面;随着气速的增大,密相床的密度变小而稀相的密度增大,两相之间的界面逐渐变得不明显⑥催化剂的夹带➢被固体带到稀相的固体颗粒可以分为两部分:★细颗粒:终端速度低于表观速度★较粗颗粒:终端速度比表观速度大⑦输送分离高度(分离空间高度)➢随着气体离开床面向上运动,沿整个容器截面的速度分布趋于均匀,当气体上升至某个高度时,气体分布达到均一,等于表观气速,此时的高度(以床面为基准)即称为“空间分离高度”或“输送分离高度”➢能够继续随气体上升至输送分离高度以上的颗粒只是那些终端速度低于表观气速的细粉,也就是说,在稀相段的颗粒浓度随高度增加而减小,到达输送分离高度以后,颗粒浓度不再降低4.快速流化床➢随着气速的增大,当气速达到ufp时,即进入快速床阶段,此时,必须依靠提高固体颗粒的循环量才能维持床层密度➢形成快速流化床的基本前提条件是:①流化固体是细颗粒;②气速超过固体颗粒的终端速度,ufp=3~4ut;③有一定的循环量,以保证床层有一定的密度。

一:实验目的:1). 观察聚式和散式流化现象;2). 掌握流体通过颗粒床层流动特性的测量方法;3). 测定床层的堆积密度和空隙率;4). 测定流化曲线(p~u曲线)和临界流化速度。

二:基本原理:1)固体流态化过程的基本概念将大量固体颗粒悬浮于运动的流体之中,从而使颗粒具有类似于流体的某些表观性质,这种流固接触状态称为固体流态化。

而当流体通过颗粒床层时,随着流体速度的增加,床层中颗粒由静止不动趋向于松动。

床层体积膨胀,流速继续增大至某一数值后,床层内固体颗粒上下翻滚,此状态的床层称为“流化床”。

床层高度L、床层压强降Δp对流化床表现流速u的变化关系如图(a)、(b)所示。

图中b点是固定床与流化床的分界点,也称临界点,这时的表观流速称为临界流速或称最小流化速度以u mf表示。

流化床的L、△P对流化床表观速度u的变化关系图1—9 流化床的L、△P对流化床表观速度u的变化关系对于气固系统,气体和粒子密度相差大或粒子大时气体流动速度必然比较高,在这种情况下流态化是不平稳的,流体通过床层时主要是呈大气泡形态,由于这些气泡上升和破裂,床层界面波动不定,更看不到清晰的上界面,这种气固系统的流态化称为“聚式流态化”。

对于液固系统,液体和粒子密度相差不大或粒子小、液体流动速度低的情况下,各粒子的运动以相对比较一致的路程通过床层而形成比较平稳的流动,且有相当稳定的上界面,由于固体颗粒均匀地分散在液体中,通常称这种流化状态为“散式流态化”。

2)床层的静态特性床层的静态特性是研究动态特征和规律的基础,其主要特征(如密度和床层空隙率)的定义和测法如下:(1) 堆积密度和静床密度ρb=M/V(气固体系)可由床层中的颗粒质量和体积算出,它与床层的堆积松紧程度有关,要求测算出最松和最紧两种极限状况下的数值。

(2)静床空隙率ε=1-(ρb/ρs)3)床层的动态特征和规律(1)固定床阶段床高基本保持不变,但接近临界点时有所膨胀。

床层压降可用欧根(Ergun)公式表示。

第五节固体流态化

§3.5.1、概述

将大量固体颗粒悬浮于运动的流体中,使颗粒具有类似于流体的某些特性,这种流固接触状态称为固体流态化。

化工中使用固体流态化技术的例子很多,如催化流化床反应器、流化床干燥器、沸腾床焙烧炉及颗粒的输送。

催化流化床反应器所用的催化剂颗粒要比固定床的小得多,颗粒的比表面积大,这样流体与固体之间的传热,传质速率就比固定床的高;对于流化床干燥器沸腾床焙烧炉也有类似的特点。

§3.5.2、流化床的基本概念

现在让我们一起来观察流体通过均匀颗粒时所出现的床层现象。

一、固定床阶段

当空床速度(表观速度)较低,此时

即颗粒间空隙中流体的实际流速

小于颗粒的沉降速度

,床层现象为颗

粒基本静止不动,颗粒层为固定床。

颗粒床层高度为

,此时流体通过颗粒床

层的压降为:

,可以用康采尼方程来估算;

在较大的

范围内,可以用欧根方程来估算,一般误差不超过

25%。

保持固定床的最大表观速度

二、流化床阶段

流化床阶段为表观速度增大至一定程度,

时,此时

,

颗粒开始松动,颗粒位置可以在一定的区间内进行调整,床层略有膨胀,当

颗粒仍不能自由运动,这时床层处于初始或临界化状态,床层高度增至

,如

左图所示,而当继续增加,即

此时床内全部颗粒将“浮起”,颗粒层将更膨胀,床层高度增大至L,床层内颗粒可以在流体中作随机运动,并同时发生固体颗粒沿不同的回路作上下运动,固体颗粒的这种运动就好象液体沸腾,故流化床也称为沸腾床。

流化床内颗

粒与流体之间的摩擦力恰好与颗粒的净重力

相平衡,且

,但

基本不变。

三、颗粒输送阶段

若继续增大,且

,则颗粒将获得向

上上升的速度,其大小为

,

此时,颗粒将带出容器外,这一阶段称为颗粒输送阶段。

§3.5.3、两种不同流化形式

一、散式流化

散式流化为固体颗粒均匀地分散在流化介质中,流化床内各处的空隙率

大致相等,床层有稳定的上界面,床层压降稳定。

散式流化一般发生于液固系统。

通常两相密度差小的系统趋向散式流化。

二、聚式流化

通常两相密度差较大的系统趋向于聚式流化。

如气固系统的流化床中,超过流化所需最小气量的那部分气体以气泡形式通过颗粒层,上升至床层上界面时就立即破裂。

在气泡内一般夹带有少量的固体颗粒。

聚式流化床一般存在两相,一相是空隙小,而固体浓度大的气固均匀混合物构成的连续相,另一相则是夹带有少量固体颗粒而以气泡形式通过床层的不连续相,称为气泡相。

特点:床层内各点处不再处处相等,床层无稳定的上界面,上界面以某种频率作上下波动,床层压降也随之作相应波动。

§3.5.4、流化床的液体样特性

从整体看,流化床宛如沸腾着的液体显示某些液体样的性质,如图所示:

1)、流化床中固体颗粒可以从容器壁的小孔喷出,并象液体那样能从一个容器进入另一个容器;

2)、比床层密度小的物体可很容易地推入床层,而一松开,它就弹起并浮在床层表面上;

3)、容器倾斜时,床层的上表面保持水平,而且当两个床层连通时,它们的床层自行调整至同一水平面;

4)、床层中任意两界面的压强变化大致等于这两界面间单位面积床层的净重力;其中,固体颗粒的流出是一个具有实际意义的重要特性,它使流化床操作能够实现固体的连续加料和卸料。

§3.5.5、流动阻力

一、理想流化床的特性

理想情况下,流动阻力产生的压强降随空塔气速的关系,如图所示,解释如下:

1、固定床阶段

较低,床层静止不动,

,如图中AB段所示,AB段

的压降可用欧根公式计算,误差不大于

25%,继续增大,床层

恰等于单位

面积床层净重力时,流体在垂直方向上

给予床层的作用力刚好能够把全部床

层颗粒托起,此时,床层变松并略有膨

胀,但固体颗粒仍保持接触而没有流

化,如图中的BC段所示。

2.流化床阶段

,颗粒被托起,床层高度随↑而↑,但

不变=净重力,流化床阶段的

~关系如图中CD所示。

若↓,则

均↓,

~仍沿D线返回,当到达C点时,固体颗粒就互相接触而成为静止的固定床;

若继续↓,床层不再沿CBA折线变化,而是沿线变化。

AB与

比较,相同时,,这是因为床层曾被吹松,它比从未被吹松过的固定床具有较大的空隙率。

C点对应的流速称为临界流化速度,是最小的流化速度,操作时流化速度必须大于临界流化速度。

起始流化时,

即

流化阶段,但不变仍等于

恒定的压降是流化床的重要优点,它使流化床中可以采用细小颗粒而不需要担

心过大的压降。

对于气固系统,则(单位面积床层的重力)

3、气流输送阶段

,床层上界面消失,床层,所有颗粒都悬浮在气流中并被气流带走,

颗粒上升速度为,此阶段称为气流输送阶段,所以是流化床操作所允许的理论上的最大气速(表观气速)。

二、实际流化床的特性

实际流化床的~关系有别于理想情况,如图所示,实际流化床与理论

流化床的~关系的区别:

1、出现“驼峰”,因为固定床颗粒之间相互紧靠因而需要较大的推动力才能使

床层松动,直至颗粒松动到刚能悬浮时,即出现“驼峰”降到水平阶段DE;

2、,,净重力不变,而摩擦力↑,故;

3、气泡长大时,,气泡破裂时,,围绕DE上下波动;

4、与DE线交点对应的气速为,相应的为。

三、流化床的不正常现象

1、沸涌现象

如果床层高度:床径的比值(长径比)过大(床层

为细长形),或气速过高时床层内就会发生小气泡

合并成大气泡的现象,当气泡直径长大到床层直径

相等时,则气泡将床层分为几段,形成相互间隔的

气泡与颗粒层,颗粒层象活塞那样被气泡向上推

动,在达到上部后气泡崩裂,而颗粒则分散下落,

这种现象称为沸涌现象。

如图所示:

出现沸涌现象时,由于颗粒层与器壁的摩擦造成压强降大于理论值,而在气

泡破裂是又低于理论值,因而

~图上表现为

在理论值附近作大幅度的

波动,如图所示:

床层发生沸涌现象时,气固两相接触

不良,且使容器受颗粒磨损加剧,同

时引起设备振动。

防止沸涌现象的措施:实际操作中应采用适宜的床层高度/床径之比值,以

及适宜的操作气速。

2、沟流现象

在大直径床层中,由于颗粒堆积不匀或气体初始分布不良,可在床内局部地方形成沟流。

此时,大量气体经过局部地区的沟道上升,如图示,而床层的其余

部分处于固定床状态而未被流化。

~的关系为

低于单位面积上的净重

力。

沟涌现象的出现主要与颗粒的特性和气体分布板有关。

颗粒过细、密度过大,易于粘结的颗粒,以及气体在分布板的初始分布不均匀,都宜引起沟流。

综上所述,通过观察流化床的压强降

及其变化情况可以判断流化床操作

是否正常。

§3.5.6、流化床的操作范围

流化床的流速

一、起始流化速度

1、实测法

一般用空气作流化介质测得

~曲线(如前图)直接读数,若实际操作

流化介质不同于空气时,则

2、计算法

由于临界点是固定床与流化床的交叉点,所以临界点的压强降既符合流化床的规律也符合固定床的规律。

小颗粒,一般,

则由欧根公式第一项与联立求得。

若已知,则可求得。

工程上不易获得,但对于常见颗粒且粒度均布则存在

,

∴

二、流化床的操作范围

一般来衡量

细颗粒

实际操作气速或

此值是气速波动范围的指标。

§3.5.7、影响流化质量的因素

流化质量是指流化床均匀的程度,即气固接触的均匀程度。

一、分布板

二、设备内部的构件

三、粒度分布。