2)图示为一单联滑移齿轮机构,已知基本参数为m=3mm,z1=18,z2=30,z3=27。试问有几种设计方案?哪种方案较好?

3)吊车行走机构中有一对标准直齿轮传动,已知z1=13,z2=47,m=3mm,齿轮1因根切经常断齿。试问采用什么方案来解决这个问题?

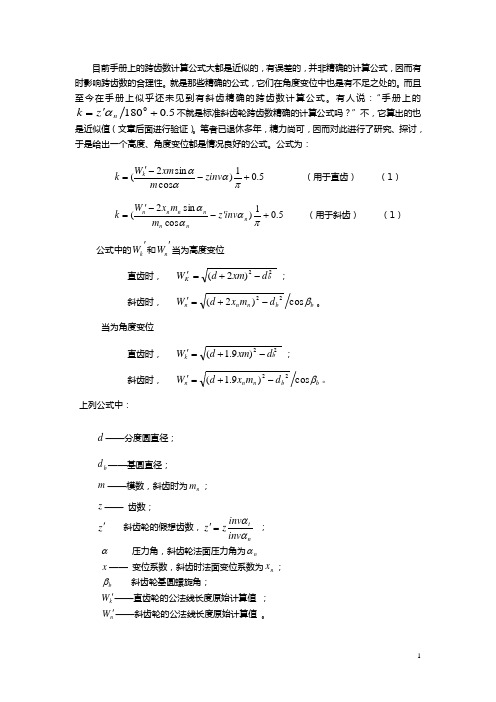

例 用齿条插刀加工一个直齿圆柱齿轮。已知被加工齿轮轮坯的角速度ω1=5 rad/s,刀具的移动速度为0.375m/s,刀具的模数m=10mm,压力角α=200。

4)验算重合度及轮齿强度。

(2)已知z1、z2、m、a'、α、ha*和c*时,其设计步骤为:

1)计算啮合角α'

cosα'=(a/a')cosα

2)选择两齿轮的变位系数

invα'=2tgα(x1+x2)/(z1+z2) + invα

r1ω1=V刀 而r1=mz1/2

故得 z1=2V刀/mω1=2*375/(10*5)=15

(2)因刀具安装的距离(L=77mm)大于被加工齿轮的分度圆半径(r1=mz1/2=75mm),被加工齿轮为正变位,其变位量为

xm=L-r1=77-75=2mm x=xm/m=2/10=0.2

1)求被加工齿轮的齿数z1;

2)若齿条分度线与被加工齿轮中心的距离为77mm,求被加工齿轮的分度圆齿厚;

3)若已知该齿轮与大齿轮2相啮合时的传动比i12=4,无侧隙准确安装时的中心距a'=377mm,求这两个齿轮的节圆半径r1'、r2'及啮合角α'。

解:(1)齿条插刀加工齿轮时,被加工齿轮的节圆与其分度圆重合,且与刀具的节线作展成运动,则有

变位齿轮传动的设计步骤

设计变位齿轮时,根据不同的已知条件,可采用不同的设计步骤。

(1)已知z1、z2、m、α、ha*和c*时,其设计步骤为:

1)选择传动类型,若z1+z2 < 2zmin,必须采用正传动,否则可考虑其它传动类型;

2)选择两齿轮的变位系数;

3)计算两齿轮的几何尺寸;

因 a'=acosα/cosα'=[m(z1+z2)/2]cosα/cosα'=[mz1(1+i)/2]cosα/cosα' 故z1≈2a'/(i+1)m 取整数,

z2=iz1 取整数。

思考题:

1)某机器中的一对外啮合标准圆柱直齿轮,小齿轮轮齿严重磨损,拟报废,大齿轮轮齿磨损较轻,拟修复。试问采用什么方法可使传动能恢复使用?

x1+x2=(z1+z2)(invα'-invα)/2tgα

x1≥ha*(zmin-z)/zmin,x2≥ha*(zmin-z)/zmin

3)计算两齿轮的几何尺寸

4)验算重合度及轮齿强度

(3)已知i、m、a'、α、ha*和c*时,其设计cosα'=acosα/a'=375cos200/377=0.93471

α'=20.8190

故被加工齿轮的分度圆齿厚为

s=(π/2 + 2xtgα)m=(π/2 + 2*0.2*tg200)*10=17.164mm

(3)由两齿轮的传动比i12和实际中心距a'可知

z2=i12z1=4*15=60 i12=ω1/ω2=r2'/r1'=4

r2'=4r1'

r1'+r2'=a'=377mm

联立求解上面可得r1'=75.4mm,r2'=301.6mm

两齿轮的标准中心距为

a=m(z1+z2)/2=10*(15+60)/2=375mm