注塑成型与模具知识介绍

- 格式:docx

- 大小:813.81 KB

- 文档页数:37

模具注塑知识点归纳总结一、模具注塑的基本原理1. 模具注塑的定义模具注塑是一种塑料成型加工方法,通过形状精密的模具将熔融状态的塑料注入到模具腔中,经过冷却后得到所需形状的制品。

2. 模具注塑的基本工作原理模具注塑的工作原理可以简单分为四个步骤:1)将塑料颗粒或粉末加热至熔化状态;2)将熔化的塑料注入到模具中;3)冷却使塑料凝固成型;4)取出成型制品,并进行后续处理,如冷却、去除模具毛刺等。

3. 模具注塑的优势模具注塑技术具有生产效率高、成本低、制品精度高、表面光洁度好等优点,因此被广泛应用于各个行业的生产制造。

二、模具注塑的工艺流程1. 模具设计模具设计是模具注塑过程中至关重要的一环,它直接影响到最终产品的质量和外观。

模具设计需要考虑产品的结构、材料、成型工艺等多个方面,因此需要有丰富的经验和技术支持。

2. 原料处理塑料原料的选择和处理对成品质量有着重要的影响。

塑料颗粒或粉末需要通过预干燥、混合、装料等工序,确保原料在注塑过程中能够获得较好的流动性和成型性,同时避免因水分、杂质等因素对制品质量产生负面影响。

3. 模具注射模具注射是模具注塑过程中核心的步骤,它需要确保塑料原料能够被均匀注入到模具腔内,保证产品成型的精度和一致性。

4. 冷却在模具注塑过程中,塑料充填后需要进行冷却,使其快速固化成型。

冷却的速度和均匀性会直接影响到产品的收缩率和内部应力分布,因此冷却系统的设计和控制非常重要。

5. 取模冷却后的成型制品将从模具中取出,这一步骤需要谨慎操作,避免对产品造成损伤或变形。

6. 后处理成型后的制品可能需要进行去除毛刺、修整、喷漆等后处理工序,以使其符合最终产品的要求。

三、模具注塑的材料选择1. 塑料原料的选择不同的塑料原料拥有不同的物理性能和化学性质,在模具注塑过程中需要根据产品的要求选择合适的塑料,如ABS、PC、PP、PE等。

2. 添加剂一些特殊的塑料制品可能需要添加颜色、增强剂、阻燃剂等添加剂,以满足产品的特殊需求。

注塑模具入门基础知识一、塑料的定义及组成塑料是指以高分子合成树脂为主要成份、在一定温度和压力下具有塑性和流动性,可被塑制成一定形状,且在一定条件下保持形状不变的材料。

组成:聚合物合成树脂(40 ~ 100%)辅助材料:增塑剂、填充剂、稳定剂、润滑剂、着色剂、发泡剂、增强材料。

辅助材料作用:改善材料的使用性能与加工性能,节约树脂材料(贵)二、塑料的分类:300 余品种,常用的是40 余种名称是以所使有的合成树脂作为名称来称呼:聚乙烯、聚丙烯、聚氯乙烯、酚醛树脂、氧树脂,俗称:电木(酚醛树脂),有机玻璃(聚甲基丙烯酸甲脂),玻璃钢(热固性树脂用玻璃纤维增强);英文名称:尼龙(聚酰胺)PA 聚乙烯PE分类:热固性塑料与热塑性塑料(按塑料的分子结构)1、热塑性塑料具有线型分子链成支架型结构加热变软,泠却固化不可逆的2、热固性塑料:具有网状分子链结构加热软化,固化后不可逆.通用塑料:指产量大,用途广。

价格低廉的一类塑料。

如:聚乙烯,聚丙烯,聚氯乙烯,聚苯乙烯,醛酚塑料,氨基塑料占塑料产量的60%工程塑料:指机械性能高,可替代金属而作工程材料的一类,尼龙,聚磷酸脂,聚甲醛,ABS 特种塑料:隙氧树脂三、塑料的性能1、质量轻,密度0.9~0.23g /cm^ 泡沫塑料0.189g/cm2、比强度高:是金属材料强度的1/10 。

玻璃钢强度更高3、化学稳定性好4、电气绝缘性能优良5、绝热性好6、易成型加工性,比金属易7、不足:强度,刚度不如金属,不耐热。

100C 以下热膨胀系数大,易蠕变,易老化。

热塑性塑料成型加工性能:一、吸湿性:吸水的(ABS.尼龙,有机中玻璃)懦水的(聚乙烯)含水量大,易起泡,需干燥。

二、塑料物态:1、玻璃态:一般的塑料状态TG 高于室温。

2、高弹态:温度商于TG ,高聚物变得像橡胶那样柔软,有弹性。

3、粘流态:沾流化温度以上,高聚物相继出现塑料流动性与粘性液体流动区移,塑料成型加工就在材料的粘流态进引。

模具注塑知识点总结1. 模具注塑的概述模具注塑是一种常见的塑料加工方法,它通过将熔化的塑料材料注入到模具中,并在冷却固化后取出制成所需的塑件。

这种方法在工业生产中广泛应用,其优点包括生产效率高、成本低、制品质量好等。

下面将介绍一些与模具注塑相关的知识点。

2. 模具注塑的主要流程•设计模具:首先需要根据产品的需求设计出相应的模具,包括模具的结构、尺寸、材料等方面。

•制造模具:制造模具是模具注塑的前提,模具的制造需要考虑到模具的精度要求、使用寿命、加工难度等因素。

•熔化塑料:将所需的塑料材料加热到熔化状态,通常使用注塑机进行加热和混合。

•注塑成型:将熔化的塑料注入到模具中,通过模具的形状来确定塑件的外形。

•冷却固化:经过注塑成型后,塑料会在模具中进行冷却固化,使得塑件获得所需的硬度和形状。

•脱模取件:冷却固化完成后,将模具打开,取出制成的塑件。

3. 模具注塑的关键技术3.1 模具设计模具设计是模具注塑的关键环节,它直接影响到塑件的质量和生产效率。

在模具设计中需要考虑以下几个方面: - 模具的结构设计:包括模具的分型面、导向系统、冷却系统等,这些设计因素会影响到塑件的成型质量和生产周期。

- 模具材料的选择:根据塑料材料的特性选择合适的模具材料,常见的模具材料有钢材、铝合金等。

- 模具加工工艺:模具的加工工艺对模具的精度和寿命有重要影响,包括CNC加工、电火花加工等。

3.2 注塑工艺参数控制在注塑成型过程中,需要对一些关键的工艺参数进行控制,以保证塑件的质量和生产效率。

这些参数包括: - 注射压力:注射压力直接影响到塑料的充填性能和塑件的密实度。

- 注射速度:控制注射速度可以避免塑料材料的热分解和气泡产生。

- 冷却时间:充分的冷却时间可以使得塑件达到所需的硬度和尺寸精度。

3.3 模具保养与维护模具的保养与维护对于模具注塑的持续生产至关重要,它可以有效延长模具的使用寿命和保证塑件的质量。

常见的模具保养与维护措施包括: - 清洁模具:定期清洁模具表面和内部,避免塑料残留导致塑件质量损失。

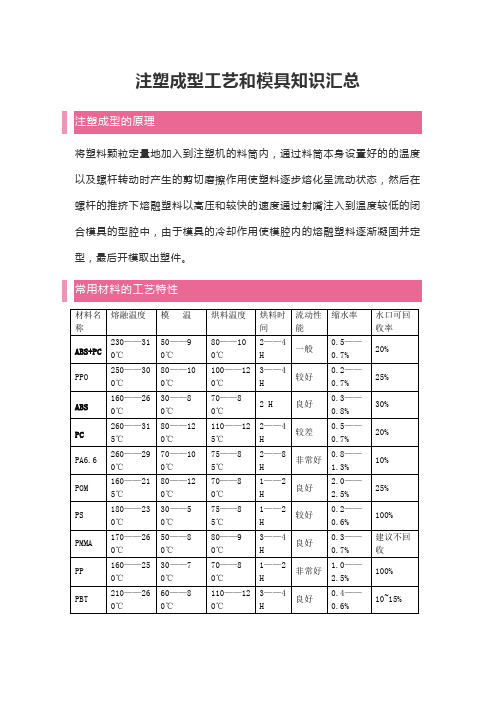

注塑成型工艺和模具知识汇总将塑料颗粒定量地加入到注塑机的料筒内,通过料筒本身设置好的的温度以及螺杆转动时产生的剪切磨擦作用使塑料逐步熔化呈流动状态,然后在螺杆的推挤下熔融塑料以高压和较快的速度通过射嘴注入到温度较低的闭合模具的型腔中,由于模具的冷却作用使模腔内的熔融塑料逐渐凝固并定型,最后开模取出塑件。

关于热塑性塑料成型收缩率一般宜用如下方法设计模具:①对塑件外径取较小收缩率,内径取较大收缩率,以留有试模后修正的余地。

②试模确定浇注系统形式、尺寸及成型条件。

③要后处理的塑件经后处理确定尺寸变化情况(测量时必须在脱模后24小时以后)。

④按实际收缩情况修正模具。

⑤再试模并可适当地改变工艺条件略微修正收缩值以满足塑件要求。

流动性按模具设计要求大致可将常用塑料的流动性分为三类:①流动性好: 尼龙PA、聚乙烯PE、聚苯乙烯PS、聚丙烯PP;②流动性中等: 聚苯乙烯系列树脂(如ABS、AS)、有机玻璃PMMA、聚甲醛POM、聚苯醚PPO;③流动性差: 聚碳酸酯PC、聚苯硫醚PPS、聚砜PSF、聚芳砜PSU、氟塑料PTFE。

各种塑料的流动性也因各成型因素而变,主要影响的因素有如下几点:①温度:料温高则流动性增大,但不同塑料也各有差异,聚苯乙烯(尤其耐冲击型的HIPS)、聚丙烯、尼龙、有机玻璃、改性聚苯乙烯(如ABS、AS)、聚碳酸酯等塑料的流动性随温度变化较大。

对聚乙烯、聚甲醛,则温度增减对其流动性影响较小。

所以前者在成型时宜调节温度来控制流动性。

②压力:注塑压力增大则熔融料受剪切作用大,流动性也增大,特别是聚乙烯、聚甲醛较为敏感,所以成型时宜调节注塑压力来控制流动性。

③模具结构:浇注系统的形式,尺寸,布置,冷却系统设计,熔融料流动阻力(如:型面光洁度,料道截面厚度,型腔形状,排气系统)等因素都直接影响到熔融料在型腔内的实际流动性,凡促使熔融料降低温度,增加流动性阻力的则流动性就降低。

因此,模具设计时应根据所用塑料的流动性,选用合理的结构。

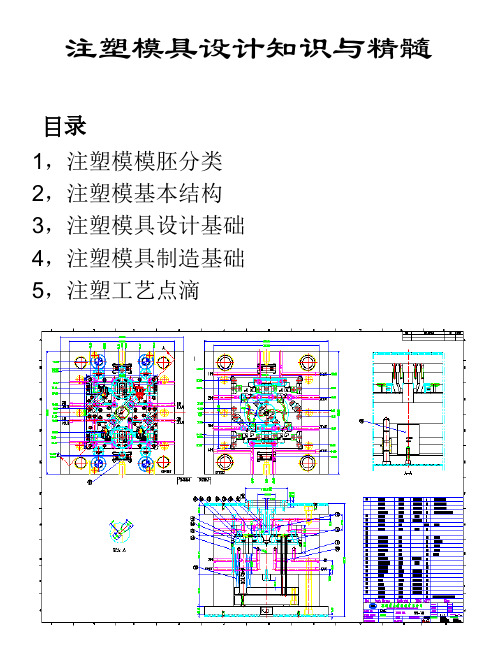

注塑模具原理及结构知识讲解注塑模具是一种常用的工业模具,广泛应用于塑料制品的生产过程中。

它的原理和结构对于理解和操作注塑工艺具有重要意义。

下面将详细介绍注塑模具的原理和结构知识。

一、注塑模具的原理:注塑模具的原理是通过将已熔化的塑料注入模具的腔室中,让塑料在模具中冷却成型,最终取出成品。

具体步骤包括:1.装模:将模具放入注塑机的模具固定板上。

2.注塑:将塑料颗粒加热融化,通过注塑机的射嘴注入到模具的腔室中。

3.冷却:在模具中冷却一定时间,让塑料逐渐凝固。

4.脱模:打开模具,将冷却成型的塑料制品取出。

注塑模具的原理是利用塑料的可塑性和流动性,在模具中通过加热和冷却过程,使塑料形成所需的形状和结构。

二、注塑模具的结构:注塑模具的结构主要由以下几个部分组成:1.模具座:模具座是注塑模具的基础部分,用于固定模具并与注塑机连接。

2.模具芯:模具芯用于成品的内部形状,它的结构一般比较复杂,需要通过动模使其与模具腔配合。

3.模具腔:模具腔用于成品的外部形状,它与模具芯配合,形成成品的空腔。

4.导柱和导套:导柱和导套用于确保模具的定位和活动。

导柱固定在模具座上,而导套则位于模具芯和模具腔的连接处。

5.冷却系统:冷却系统用于控制模具中塑料的冷却过程。

一般采用水冷却,通过在模具中设置冷却通道,将冷却水流经过,使模具中的塑料快速冷却凝固。

6.顶针和顶板:顶针和顶板用于顶出成品。

顶针直接接触模具腔内的塑料,在成型结束后,通过顶板将成品从模具中取出。

7.喷嘴:喷嘴负责塑料的加热和注射。

它连接注塑机的射嘴,将已熔化的塑料注入模具中。

8.排气系统:排气系统用于排出注入模具中的空气。

在注塑过程中,空气可能被困在塑料中,通过排气系统可以将空气排出,避免空气对成品的影响。

以上就是注塑模具的原理及结构知识的讲解。

注塑模具是塑料制品生产中不可或缺的工具,掌握其原理和结构对于理解和应用注塑工艺具有重要作用。

注塑模具的结构复杂,需要经验丰富的工程师进行设计和制造,并在使用过程中进行维护和保养,以确保其正常运行和寿命。

注塑成型工艺与模具设计注塑成型工艺是一种常用的塑料制造工艺,它通过将熔化的塑料材料注入模具中,使其冷却固化成型。

在注塑成型过程中,模具设计起着至关重要的作用,决定了最终产品的质量和性能。

本文将深入探讨注塑成型工艺与模具设计的相关内容。

注塑成型工艺包括了几个重要的步骤。

首先是原料的预处理,包括干燥和混合。

塑料材料在加工前需要进行干燥处理,以去除其中的湿气,以免对成型质量产生不良影响。

然后是熔化注塑,将预处理好的塑料材料加热至熔化状态,再通过注射机将熔化的塑料注入模具中。

接下来是冷却固化,注塑模具中的塑料在注射后会迅速冷却固化,形成所需的产品形状。

最后是脱模,将冷却固化的产品从模具中取出。

在注塑成型过程中,模具设计起着决定性的作用。

一个好的模具设计能够保证产品的尺寸精度、表面质量和结构完整性。

首先,模具设计要考虑产品的形状和尺寸要求,合理确定模具的结构和尺寸。

其次,模具设计要考虑产品的注塑工艺特点,确定合适的冷却系统和排气系统,以保证产品的质量和生产效率。

此外,模具设计还要考虑产品的脱模性能,即产品能否顺利脱离模具。

因此,在模具设计中,需要合理选择脱模斜度和表面处理方式,以减少脱模力和提高脱模效果。

注塑成型工艺与模具设计的关键在于如何解决塑料熔体的流动和冷却问题。

在注塑过程中,塑料熔体需要通过射嘴进入模具腔道,充填整个模具腔道,并冷却固化成型。

因此,流道设计是模具设计中的重要环节。

流道的设计要尽可能地短小粗大,以降低熔体的流动阻力和热损失。

同时,流道的位置和形状也要合理选择,以保证熔体在模具中的均匀充填和冷却。

在模具设计中,还需要考虑产品的浇口和排气系统。

浇口是塑料熔体进入模具腔道的通道,其位置和形状直接影响着熔体的充填情况和产品的质量。

排气系统是将模具腔道中的空气排出的通道,其位置和形状决定了空气是否能够有效排除,避免产生气泡和缺陷。

除了流道、浇口和排气系统的设计,模具设计中还需考虑产品的冷却系统。

注塑成型與模具知識介紹Injection Molding Introduction 設備與模具 Equipment and Tool 0 Ma te ria 1 材料 / / o o / Q — / o o / GOOD PART Processing 工艺 好产品 Design 设计Equipment 设备-•1.®量之選擇.2.鎖模壓力之確認.3.機械安裝尺寸確認.4.模厚與開模行程確認5.頂出行程確認6.機台螺杆介紹一射出成型机器注射容量選擇:(MachineShot size)1 •注塑量確定:G=產品重(依3D計算)+料頭重(依流道計算)2.與機台注塑量確認:2-1.Part Weight = 30 - 80 % of Machine Shot Size制件重量=30- 80%机器最大注射量(實際)2-2.機器最大注塑量(實際):楼栗注朔忘畠(害腔僅離粟注朔宏畠任田机器塑模力確定:(Machine Clamp Size)1 •機台最大鎖模力選擇:依機台參數取得.2.產品所需鎖模力計算:F二Q*SF ---- 產品所需鎖模力.Q——模腔內注塑壓力須考量模腔內流道的壓力損力S——制品加上澆注系統在分型面上的總投影面積,cm22槿淮亜機器安裝尺寸確認:1 •機台噴嘴舉懐曲戶逹口襯套尺寸:Nozzle喷嘴Orifice主流道孔口Sprue Bushing 千主流道衬套機器安裝尺寸確認:備注a澆口襯套球形凹坑半徑R應比機台噴嘴球形頭半徑T大1〜2mmb.澆口襯套注道小端直徑D應比機台噴嘴直徑d大1mm.2.模具定位環尺寸:比對機台與模具定位環尺寸.3.模具外形尺寸與機台哥林柱間距.4.機台模板鎖模螺絲與模具冷卻水管位置確認.模厚與開模行程確認:1 •確認工式:S k>=Hm+H ]+曰2+3+5 ~ 1 Omm.S k------ 注塑機模板全開距離(移動模板與固定模板之間的最大開距).H m ------ 模具厚度(nrni).Hl ------- 頂出距離,通常等于型芯的高度H2 ------- 制品高度,包括澆注系統在內a ------- 僅三板模具需取此值,為母模板與撥料模具頂針行程與機台頂杆行程確認:1.機台頂杆行程:查機台參數可得,模具頂針行程在模具LAYOUT上有標注.2.一般要求模具頂針行程小于機台頂杆行程.3.S模具vS機台•Uniform Stock Temperature 均匀储料温度•Streamlined Melt Flow 线性熔融流动•Faster Cycles 更快成型周期作用:•UniformPlasticizing均匀塑化•Less Pressure Loss 低压力损耗Metering Trans ition 计量 过渡LScrew and Cylinder Design螺杆和料筒设计•L/D = 20:l (16 〜24 :1)•Compression Ratio 压缩比=/h m =2 〜2.5:1 (1.5 〜3:DFeed进料150 RPM转速推荐螺杆转速SCREW SPEEDSuggestions100 —m MAXIMUM x OPTIMUM5025 Screw Dia in mm50 75 100 1251螺杆150直径往复式螺杆头结构检查环类型:止回环熔融树脂流过开放检查环检查环关闭,防止在注塑过程中料的回流建议采用止逆阀Standard Cylinder Nozzles标准料筒喷嘴Provides Mechanical and Thermal Connection FromHot Cylinder to Colder Mold提供从热的料筒到相对冷的模具的机械和热连接Heating Band加热环To MoldCylinder 到模具主体Bore 料筒■aInjection Molding Process ■…注塑成型工藝:1.注塑成型流程.2.重要加工參數介紹:溫度:料溫/模溫/烘干溫度.速度:注塑速度/開合模速度/頂出速度. 壓力:注塑壓力/開鎖模壓力/頂岀壓力.3.成型十大原則1 •加料松退螺桿在料管內旋轉,將從料斗來的塑膠卷入, 並逐步將其壓實,排氣,塑化,融化塑膠不斷由螺桿推向前端,並逐漸積存在頂端和噴嘴之間,而螺桿本身受熔體的壓力而緩慢後移,當積存熔體達到一次注射量時,螺桿停止移動.2.射膠當螺桿停止移動,在液壓缸或機械力作用下, 推動螺桿前進使熔体通過噴嘴注入模具.3 •保壓當模具充滿后流動速度減慢,此時塑膠被繼續擠入模腔,熔體密度提高.型流程加壓流動模具充填合模塑膠塑化加料松退 ■射事蘇■ 「凝固及冷卻開模頂出Inj ection Molding Process Important Process Variables重要加工参数Melt Temperature 熔融温度Mold Temperature 模具温度Temperature Profiles 温度曲线Residence Time 停留时间Injection Speed 注射速度Injection Pressure 注射压力Pack Pressure 保压Clamp Tonnage 锁模力Cushion缓冲料垫Model of AmorphousPolymersBetween Molecular Chains 在分子链之间Melt Temperature 熔融温度35F1ow(in.).030 .060 .090 .120 .150 .180 .210 .240Wall Thickness in Inches壁厚(In)Increased M eltTem peratuw yields hcreased Fbw •提高熔融温度导致增加流动H ow ever, Too H feh a M eltTem perature M ay C ause D egradatibn.但、过高熔融温度造成降解How is heat added to the polymer?外热如何作用于高分子材料Electrical Heat: Heater Bands 电加热加热带Mechanical Heat 机械热Screw SpeedBack Pressure 螺杆速度背压Injection Pressure / Speed 注射速度/压力Injection Molding B arrel Unit 料筒组件he Reciprocating Screw 0转式螺杆 片 & 料斗HopperScrew螺杆加料口(Filling) Throat喷嘴来自注塑单 元的力和力 矩Nozzle加热Heating CoilsBarrel料筒Force, TorqueFrom Injection Unit FromInjection UnitDrying• Drying temperature and time are an important key factor for good products in our production 在生产得到好的产品,干燥温度和时间是一重要因素・良品典型PCMoisture Level: Less than 0.02%—-121 o C/3 ~ 4 Hrs水分含量小于0.02 % …… 121 ° C/3 ~ 4 HrsInj ection Molding ProcessPart Cooling and SolidificationSolid Part固化的制件 温度较低的模具制件冷却和固化Hot MeltCooled Mold热熔体Injection Molding CoolingMold Temperature模温Mold Temperature is critical inglossary and residue strain of 模温対制件的光洁度和模塑残余应力等级很重要Uniform mold temperature reducesthe effects ofwarpag e.均匀的模温可以减少翘曲Commonly controlled by watercooling channels・模温通常冷却水孔道来控制Injection Molding Variables Injection Speed 注射速度Inaction Speed affects the viscosity of the m ohen m ate rial注射速度影响熔体粘Injection Molding VariablesInjection Pressure Profile注射压力曲线液压压力Injection Molding•Barrel Unit•The Reciprocating Sere翳召矩Screw Rotation Feeds and Shears MaterialInto a Melt. Melt Collects Into Front ofBarrel, Forcing Screw Back 通过螺杆回转,熔体聚集于料筒前部,反作用力使螺杆后退。

Inj ection Molding EquipmentB arrel UnitThe Reciprocating ScrewMelt Required to Fill Mold Ready for Injection 将要注入模具内的熔体(3〜5mm for PC)Injection Molding VariablesCushion 缓冲垫M aterialwm ahing h bairelwhen ■thee^ctbn phase is com pleted.注过程结束后,残于料筒前端的熔体The h^ctbn m oldhg process should a lbw acushion to provide sufficfentpackhg pressureh 1he m oHCushion注过程必须要有缓冲垫以保证有效的保压Injection Molding Regrind 对材料回收使用的建议REGRIND SUGGESTIONS•Use Only Clean Non-degraded•Uncontaminated Resin for Regrind•Keep It As New Materia 1•Normally 20% of Regrind can be Used•Screen Sizes should be 7 to 9 mm•只使用未降解材料•回收料不能有污染•要象保存新料一样•通常允许添加20%的回收料•过滤网应该在7至9 MM。