焊锡膏的成分及其使用

- 格式:ppt

- 大小:2.68 MB

- 文档页数:5

焊锡膏是什么?它的使用和储存方法介绍

也叫锡膏,英文名solder paste,灰色膏体。

焊锡膏是伴随着SMT应运而生的一种新型焊接材料,是由焊锡粉、助焊剂以及其它的表面活性剂、触变剂等加以混合,形成的膏状混合物。

主要用于SMT行业PCB表面电阻、电容、IC等电子元器件的焊接。

焊锡膏是伴随着SMT应运而生的一种新型焊接材料。

焊锡膏是一个复杂的体系,是由焊锡粉、助焊剂以及其它的添加物混合而成的膏体。

焊锡膏在常温下有一定的粘性,可将电子元器件初粘在既定位置,在焊接温度下,随着溶剂和部分添加剂的挥发,将被焊元器件与印制电路焊盘焊接在一起形成永久连接。

SMT锡膏的使用方法和储存方法:

先把焊点擦干净,涂一点焊锡膏,再用烙铁吃点焊锡,用捏子将电线或引脚按在焊点上,用烙铁的尖端轻轻按在焊点上让足够的锡流到焊点后迅速将烙铁拿开,烙铁拿开后等锡冷却固定后再放开捏子!

使用时添加适量锡膏刮制于钢网上生产,钢网上锡膏量保持在1CM左右。

并随时保持铲刀与容器的干净,开封后的容器内剩余锡膏仍须密封,如连续使用则放置工作室内,用完才可领取新的锡膏。

如果焊锡膏回温时间超过12小时,需要退回冰箱且装瓶不可超过空瓶的2/3,在冰箱里放置4小时后使用,如特殊原因导致生产线锡膏停用,如停用时间超过1小时,必须收回到干净的锡膏瓶中密封,并注明密封时间保存于冰箱指定的位置,已印刷好锡膏的基板必须在2小时内过炉,如超过2小时需清洗重新进行印刷。

未用完的锡膏再次使用时,尽量按旧锡膏1/4和新锡膏3/4的比例混合使用,尽量用在IC脚距大于0.5mm的机种上。

推荐阅读:http:///d/835020l。

锡膏种类和成分锡膏是一种常见的电子焊接材料,广泛应用于电子产品的制造和维修过程中。

它具有导电性良好、耐高温、防腐蚀等优点,可以有效地提高焊接质量和可靠性。

本文将介绍几种常见的锡膏种类和它们的成分。

1. 焊锡膏焊锡膏是最常见的一种锡膏,它主要用于电子焊接过程中的锡焊。

焊锡膏的主要成分是锡和铅的合金,常见比例为63%锡和37%铅。

焊锡膏的熔点较低,一般在180°C左右,可以快速熔化并形成焊点,使电子元器件连接稳固可靠。

2. 无铅焊锡膏随着环保意识的提高,无铅焊锡膏逐渐取代了含铅焊锡膏成为主流。

无铅焊锡膏的主要成分是锡、银和铜的合金,没有铅成分,符合环保要求。

无铅焊锡膏的熔点较高,一般在220°C左右,需要较高的焊接温度。

虽然无铅焊锡膏的焊接温度较高,但它可以有效地减少焊接过程中产生的有害气体和污染物,对环境和人体健康更友好。

3. 银浆锡膏银浆锡膏是一种常见的高温焊接材料,主要用于高温环境下的电子元器件焊接。

它的主要成分是银和锡的合金,常见比例为80%银和20%锡。

银浆锡膏具有良好的导电性和耐高温性能,可以在高温环境下保持稳定的焊接效果。

4. 钎焊膏钎焊膏是一种专门用于钎焊的锡膏,主要用于焊接金属材料,如铜、铝、钢等。

钎焊膏的主要成分是锡和铜的合金,常见比例为95%锡和5%铜。

钎焊膏具有良好的润湿性和流动性,可以在钎焊过程中有效地填充焊缝,提高焊接强度和密封性。

总结起来,锡膏种类和成分多种多样,适用于不同的焊接需求。

焊锡膏、无铅焊锡膏、银浆锡膏和钎焊膏是常见的几种锡膏。

它们分别适用于不同的焊接材料和环境,具有各自的优点和特点。

在电子产品的制造和维修过程中,选择合适的锡膏种类和成分非常重要,可以提高焊接质量和可靠性,确保电子产品的性能和稳定性。

焊锡膏及其使用简介焊锡膏是一种常见的焊接辅助工具,在电子元器件焊接过程中起到重要的作用。

它是由焊锡粉末、活性剂、助焊剂等成分混合而成的,具有黏性并能够在高温下熔化,方便焊接引线和电路板之间的连接。

本文将介绍焊锡膏的基本原理、使用方法以及注意事项。

焊锡膏的成分及原理焊锡膏的成分主要包括焊锡粉末、活性剂和助焊剂。

焊锡粉末是焊接过程中产生的铅、锡等金属元素的主要来源,它能够在高温下熔化并形成焊点。

活性剂的作用是清洁焊接表面,去除氧化物和污染物,提高焊接质量。

助焊剂则能够增加焊锡膏的黏性和流动性,提高焊接的粘接性能。

焊锡膏的原理是通过在焊接表面形成一层薄膜,将焊锡粉末、活性剂和助焊剂等成分均匀地分布在焊接引线和电路板之间。

当加热焊锡膏时,膏体会熔化并将焊锡粉末溶解在一起,形成焊点并与焊接表面进行牢固的粘接。

焊锡膏的使用方法1.准备工作:在使用焊锡膏前,首先需要准备好一些必要的工具和设备,包括焊锡膏、电烙铁、焊锡丝、镊子、酒精和棉签等。

同时,需要确保工作环境通风良好,以避免吸入有害物质。

2.清洁表面:使用酒精和棉签清洁焊接表面,去除油污、氧化物和杂质。

这是保证焊接质量的重要步骤,如果表面不干净,会影响焊接的牢固性。

3.涂抹焊锡膏:使用镊子将适量的焊锡膏涂抹在焊接表面上,要均匀地涂抹,以保证焊点的均匀度。

注意不要使用过多的焊锡膏,否则会导致焊点过大。

4.加热焊接:使用电烙铁将焊接表面加热,使焊锡膏熔化并形成焊点。

在加热过程中,要保持适当的温度和时间,不要过度加热,以避免焊点过热或焊锡膏的挥发。

5.焊接完成后清洁:在焊接完成后,使用酒精和棉签清洁焊点表面,去除焊锡膏的残留物。

这能够提高焊点的外观和质量。

焊锡膏的注意事项1.遵循安全操作:在使用焊锡膏时,要注意安全操作,避免直接接触皮肤和眼睛。

使用时应佩戴手套和护目镜,避免焊接过程中的飞溅和烟尘对身体的危害。

2.注意通风:焊锡膏使用过程中会产生一定的烟尘和挥发物,建议在通风良好的环境下进行操作,以避免吸入有害物质。

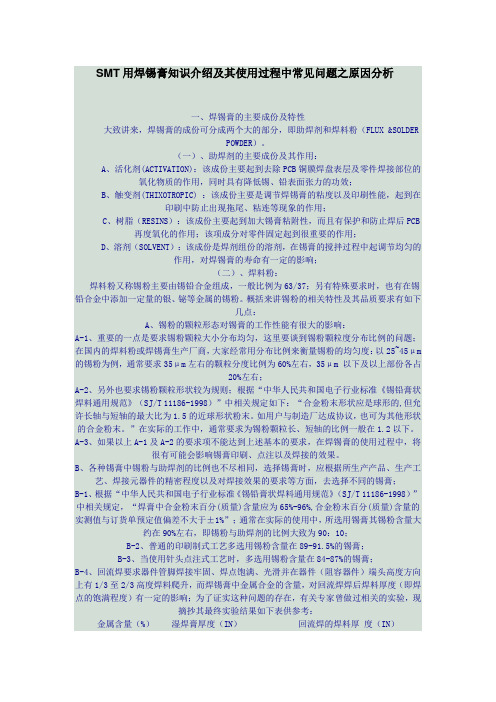

SMT用焊锡膏知识介绍及其使用过程中常见问题之原因分析一、焊锡膏的主要成份及特性大致讲来,焊锡膏的成份可分成两个大的部分,即助焊剂和焊料粉(FLUX &SOLDERPOWDER)。

(一)、助焊剂的主要成份及其作用:A、活化剂(ACTIVATION):该成份主要起到去除PCB铜膜焊盘表层及零件焊接部位的氧化物质的作用,同时具有降低锡、铅表面张力的功效;B、触变剂(THIXOTROPIC) :该成份主要是调节焊锡膏的粘度以及印刷性能,起到在印刷中防止出现拖尾、粘连等现象的作用;C、树脂(RESINS):该成份主要起到加大锡膏粘附性,而且有保护和防止焊后PCB再度氧化的作用;该项成分对零件固定起到很重要的作用;D、溶剂(SOLVENT):该成份是焊剂组份的溶剂,在锡膏的搅拌过程中起调节均匀的作用,对焊锡膏的寿命有一定的影响;(二)、焊料粉:焊料粉又称锡粉主要由锡铅合金组成,一般比例为63/37;另有特殊要求时,也有在锡铅合金中添加一定量的银、铋等金属的锡粉。

概括来讲锡粉的相关特性及其品质要求有如下几点:A、锡粉的颗粒形态对锡膏的工作性能有很大的影响:A-1、重要的一点是要求锡粉颗粒大小分布均匀,这里要谈到锡粉颗粒度分布比例的问题;在国内的焊料粉或焊锡膏生产厂商,大家经常用分布比例来衡量锡粉的均匀度:以25~45μm 的锡粉为例,通常要求35μm左右的颗粒分度比例为60%左右,35μm 以下及以上部份各占20%左右;A-2、另外也要求锡粉颗粒形状较为规则;根据“中华人民共和国电子行业标准《锡铅膏状焊料通用规范》(SJ/T 11186-1998)”中相关规定如下:“合金粉末形状应是球形的,但允许长轴与短轴的最大比为1.5的近球形状粉末。

如用户与制造厂达成协议,也可为其他形状的合金粉末。

”在实际的工作中,通常要求为锡粉颗粒长、短轴的比例一般在1.2以下。

A-3、如果以上A-1及A-2的要求项不能达到上述基本的要求,在焊锡膏的使用过程中,将很有可能会影响锡膏印刷、点注以及焊接的效果。

锡膏中各成分的作用与用途锡膏是一种常用的电子工业焊接辅助材料,主要由锡、铅、活性剂和胶质组成。

锡膏的作用是在电路板表面形成一层导电金属膜,用于焊接电子元器件到电路板上。

下面将详细解释锡膏中各成分的作用与用途。

1. 锡(Tin):作为锡膏的主要成分,锡具有良好的焊接性能。

在焊接过程中,锡可以与电子元器件和电路板上的金属形成可靠的焊点,为电子元器件提供可靠的电气连接。

同时,锡的低熔点使其更容易熔化,可用于焊接温度较低的元器件,如贴片元件。

2. 铅(Lead):铅是锡膏中的另一个重要成分,它可以提高锡膏的流动性和湿润性,并降低焊接温度。

铅的加入有助于改善焊接的性能,使焊点更加均匀和可靠。

然而,由于铅对环境和健康存在潜在的危害,许多国家已经禁止使用含铅的锡膏,转而采用无铅锡膏。

3. 活性剂(Flux):活性剂是锡膏中的关键成分,它具有清洁、去氧化、湿润和防止氧化等作用。

活性剂能够清除电路板表面的氧化物和污垢,提高锡膏的润湿性,使其更容易与元器件和电路板接触。

同时,活性剂还能在焊接过程中形成特定的气氛,防止元器件表面的金属氧化,并帮助锡和电路板表面金属形成稳定的焊点。

4. 胶质(Binder):胶质是锡膏中的粘结剂,它可以将锡和各种添加剂粘结在一起,形成具有一定粘度和稳定性的糊状物。

胶质的选择直接影响锡膏的流动性和粘度。

一般采用树脂类、石蜡类、合成胶类等作为锡膏的胶质,它们具有良好的粘结性和稳定性,能够在焊接过程中保持锡膏的形状不变。

总结起来,锡膏中各成分的作用与用途如下:1. 锡是锡膏的主要成分,用于形成焊点,实现电气连接。

2. 铅可提高锡膏的流动性和焊接性能,但需注意环境和健康问题。

3. 活性剂是清洁、去氧化和湿润锡膏的关键成分,使焊接更可靠。

4. 胶质作为粘结剂能够保持锡膏的形状和粘度,增加锡膏的稳定性。

锡膏的成分的选择和使用要根据具体的焊接需要和工艺要求来决定。

随着环保意识的增强,无铅锡膏作为一种替代品逐渐被采用。

焊锡膏的成分及作用焊锡膏是一种用于电子焊接的重要材料,它是由焊锡粉末和特定基础成分组成的。

焊锡膏的主要成分包括活性剂、助剂和基础物质。

1.焊锡粉末:焊锡膏的主要成分之一是焊锡粉末。

焊锡粉末是由纯锡和其他合金元素组成的细小粒子。

焊锡粉末决定了焊接的性能,如焊点的强度和电导率。

2.活性剂:活性剂是焊锡膏中起到助焊剂作用的化学物质。

它们被添加到焊锡粉末中,以提高焊锡的润湿性、降低氧化物膜的存在和增加焊点的可靠性。

常见的活性剂包括焊接助剂、增湿剂和氧化剂。

-焊接助剂:焊接助剂是活性剂的一种,用于改善焊接的性能。

它们能够清除焊接表面的氧化膜并促进低温熔化。

其中最常见的活性助剂是氫化组份的活性助剂,如氯化亞苯-胺和氟化亞苯-胺。

-增湿剂:增湿剂是活性剂的一种,用于在焊接过程中提高焊锡的润湿性。

增湿剂能够降低焊锡的表面张力,并使其更容易润湿焊接表面。

常见的增湿剂包括有机酸和酚类化合物。

-氧化剂:氧化剂是活性剂的一种,用于消除焊接表面的氧化膜。

氧化剂能够与金属氧化物发生化学反应,并转化为易于去除的化合物。

常见的氧化剂包括氯化物、硝酸盐和酸性成分。

3.助剂:助剂是焊锡膏中起到特定作用的化学物质。

它们可以增强焊点的机械强度、提高导电性和降低焊接过程中的缺陷率。

-黏度调节剂:黏度调节剂是助剂的一种,用于调节焊锡膏的黏度,使其适合在焊接过程中使用。

黏度调节剂通常是有机合成物,如酯类或胺类化合物。

-纤维增强剂:纤维增强剂是助剂的一种,用于增强焊点的机械强度和耐久性。

纤维增强剂通常是纤维素纤维或玻璃纤维,它们能够形成三维网络结构,并增加焊点的韧性。

-防氧剂:防氧剂是助剂的一种,用于防止焊锡膏中活性剂的氧化。

防氧剂能够与活性剂发生反应,并形成稳定的化合物,防止活性剂的氧化。

4.基础物质:焊锡膏的基础物质主要是背离油、橡胶和胶粘剂。

这些物质主要用于调整焊锡膏的黏度和可塑性,并在焊接过程中提供黏附性。

总结起来,焊锡膏的主要成分包括焊锡粉末、活性剂、助剂和基础物质。

焊锡膏的正确使用方法【原创版3篇】《焊锡膏的正确使用方法》篇1焊锡膏是一种用于电子焊接的膏状物质,其主要成分是锡和其他辅助材料。

以下是焊锡膏的正确使用方法:1. 储存:焊锡膏应储存在低温环境下,通常为2-8 摄氏度。

在储存期间,应避免将焊锡膏暴露在阳光下或高温环境中。

2. 回温:在使用焊锡膏之前,需要将其回温到室温。

回温的时间通常为2-3 小时。

如果焊锡膏在使用前没有回温,则可能会出现潮湿、结露等问题,这可能会影响焊接质量。

3. 搅拌:在使用焊锡膏之前,需要将其搅拌均匀。

可以使用手动搅拌器或自动搅拌器来搅拌焊锡膏。

搅拌时间通常为5-10 分钟,直到焊锡膏中的合金粉和焊剂均匀混合为止。

4. 涂抹:将焊锡膏涂抹在需要焊接的金属表面上,或者将焊锡膏涂在电子元器件的触点上。

在涂抹焊锡膏时,应确保表面均匀涂抹,避免涂抹过多或过少。

5. 焊接:在使用电烙铁进行焊接时,需要先将电烙铁加热到适当的温度。

通常情况下,焊接温度为200-300 摄氏度。

在焊接过程中,应将电烙铁缓慢地移动,以确保焊接点均匀加热,并避免出现过热或烧焦的情况。

6. 清洁:在焊接完成后,需要及时清洁焊锡膏和电烙铁。

可以使用酒精或清洁剂来清洁焊锡膏和电烙铁。

总之,焊锡膏的正确使用方法包括回温、搅拌、涂抹、焊接和清洁等步骤。

《焊锡膏的正确使用方法》篇2焊锡膏是一种用于电子焊接的膏状物质,其主要成分是锡合金和助焊剂。

以下是焊锡膏的正确使用方法:1. 储存:焊锡膏应储存在低温环境下,通常为2-8 摄氏度。

在储存期间,焊锡膏的钎料成分和助焊剂成分可能会分离,因此在使用之前需要进行搅拌。

2. 回温:在使用焊锡膏之前,需要将其从冰箱中取出并放置在室温下回温,时间不得少于4 小时。

回温的目的是使焊锡膏达到室温,以避免在焊接过程中因温度差异而产生裂纹。

3. 搅拌:焊锡膏在使用之前需要进行搅拌,以确保钎料和助焊剂均匀混合。

搅拌时可以使用手工搅拌或自动搅拌机,搅拌时间一般为5-10 分钟。

锡膏说明书锡膏是一种常见的电子焊接材料,具有良好的导热性和导电性,广泛应用于电子元器件的焊接和维修过程中。

本文将以锡膏说明书为标题,介绍锡膏的成分、使用方法、注意事项等相关内容。

一、锡膏的成分锡膏主要由锡粉、焊接剂和助焊剂组成。

其中,锡粉是锡膏的主要成分,具有良好的导电性和导热性,能够有效地连接电子元器件。

焊接剂主要有树脂和活性剂,能够提高焊接的可靠性和质量。

助焊剂则能够降低焊接的温度,提高焊接的速度和效率。

二、锡膏的使用方法1. 准备工作:首先,需要将焊接区域清洁干净,去除油污和杂质,以保证焊接的质量。

其次,将锡膏搅拌均匀,使其中的成分充分混合。

2. 上锡:使用刮刀或喷枪将锡膏均匀地涂抹在需要焊接的电子元器件上。

注意要控制好上锡的厚度,过厚或过薄都会影响焊接效果。

3. 加热焊接:使用烙铁或热风枪对涂有锡膏的电子元器件进行加热,使锡膏熔化并与焊接区域的金属接触。

在加热的过程中,要控制好温度和时间,避免过热或过久,以免损坏电子元器件。

4. 冷却清洗:焊接完成后,待焊接区域冷却后,可用清洁剂或酒精擦拭焊接区域,去除残留的锡膏和焊接剂,以保持焊接的干净和整洁。

三、锡膏的注意事项1. 使用前请先阅读锡膏的说明书,了解其成分和使用方法,以免误用或造成损坏。

2. 在使用锡膏时,应注意个人的安全防护措施,避免皮肤直接接触或吸入锡膏的气体。

3. 锡膏属于易燃物品,禁止与明火或高温物品接触,以免引发火灾。

4. 锡膏应存放在阴凉、干燥、通风的地方,远离火源和易燃物品。

5. 使用锡膏时,应遵循正确的操作方法,避免过度使用或浪费。

6. 使用锡膏时,要注意控制好焊接温度和时间,避免过热或过久,以免影响焊接质量。

7. 锡膏使用完毕后,请及时将容器密封,以免锡膏受潮或变质。

通过本文的介绍,我们了解了锡膏的成分、使用方法和注意事项。

锡膏在电子元器件的焊接和维修过程中起到了重要的作用,能够提高焊接的可靠性和质量。

在使用锡膏时,我们应该遵循正确的操作步骤,注意安全防护措施,以保证焊接的质量和安全。

焊锡膏的参数与使用焊锡膏是一种常用的焊接辅助材料,其参数和使用方法会对焊接质量产生重要影响。

下面是关于焊锡膏的一些重要参数和使用注意事项:1. 成分:焊锡膏的主要成分通常是焊锡粉末、活性剂、助焊剂和溶剂。

焊锡粉末是焊接的主要材料,活性剂和助焊剂能增强焊接的可靠性和稳定性,溶剂则使焊锡膏易于涂抹和清洗。

2. 粘度:粘度是焊锡膏涂抹性能的指标,通常用来描述焊锡膏的流动性和湿润性。

低粘度的焊锡膏易于涂抹,但可能会在高温下流动;高粘度的焊锡膏则需要施加更大的力量来涂抹,但更容易保持形状。

3. 熔点:焊锡膏的熔点是指焊接时焊锡粉末开始熔化的温度。

选择合适熔点的焊锡膏很重要,太高的熔点会导致元件损坏,太低的熔点则会导致焊接不牢固。

4. 活性度:焊锡膏中的活性剂能够清除焊接表面的氧化物,提高焊接的质量。

活性度高的焊锡膏能有效清除氧化物,提高焊接可靠性。

5. 储存条件:焊锡膏应储存在干燥、阴凉的地方,避免阳光直接照射。

同时,应避免与空气接触,以防止氧化。

使用注意事项:1. 清洗:焊锡膏在焊接完成后,应及时清洗,以防止残留的焊锡粉末和助焊剂对电路板产生腐蚀。

2. 涂抹:使用焊锡膏时,应避免过量涂抹。

通常建议在焊接点附近涂抹一层薄薄的焊锡膏即可。

3. 温度:焊锡膏的焊接温度应与焊锡粉末的熔点相匹配。

使用时应根据实际情况调整焊接温度。

4. 通风:焊接时,应保持通风良好,避免产生有害气体对人体造成危害。

总之,焊锡膏是一种重要的焊接辅助材料,其参数和使用方法会对焊接质量产生重要影响。

正确选择和使用焊锡膏将有助于提高焊接质量和稳定性。

焊锡膏是一种应用广泛的焊接辅助材料,被广泛用于电子电路板的焊接工艺中,以提高焊接质量和可靠性。

除了之前提到的参数和使用注意事项外,下面将继续介绍焊锡膏的其他相关内容。

6. 焊锡膏的类型:根据不同的应用需求和焊接方式,焊锡膏可以分为无铅焊锡膏和铅锡焊锡膏两种类型。

由于环保的考虑,无铅焊锡膏正在逐渐取代传统的铅锡焊锡膏。

锡膏的成分锡膏是一种常见的电子焊接材料,主要用于电子元器件的表面粘接和保护。

它具有均匀的涂布性和良好的导热性能,能够提高焊接质量和稳定性。

锡膏的成分主要包括锡粉、活性剂和助焊剂。

锡膏的主要成分之一是锡粉。

锡粉是一种细粉末状的金属物质,具有良好的导电性和导热性,能够有效地传递焊接热量。

它的粒径一般在1-50微米之间,可以根据不同的焊接要求选择合适的粒径。

锡粉的纯度也是影响锡膏质量的重要因素,高纯度的锡粉能够提高焊接接头的可靠性和稳定性。

锡膏中的活性剂起到了增强焊接性能的作用。

活性剂可以提高焊接表面的润湿性,使锡膏更容易附着在焊接表面上。

同时,活性剂还能够清除焊接表面的氧化物,防止氧化物的形成,提高焊接接头的可靠性。

常见的活性剂有树脂酸、酚酸类、胺类等,不同类型的活性剂适用于不同的焊接材料和焊接工艺。

锡膏中的助焊剂也是不可忽视的成分。

助焊剂可以提高焊接接头的可焊性,降低焊接温度,减少焊接过程中的氧化反应。

常见的助焊剂有酒精类、树脂类、胺类等,它们能够改善焊接表面的润湿性,使焊接过程更加稳定和可靠。

除了以上主要成分,锡膏中还可能添加一些其他的辅助材料,如流变剂、防氧化剂等。

流变剂可以改变锡膏的流动性和粘度,使其更易于涂布在焊接表面上。

防氧化剂则可以防止锡膏在存储和使用过程中的氧化,保持其良好的焊接性能。

锡膏的成分主要包括锡粉、活性剂和助焊剂等。

锡粉具有良好的导电性和导热性,活性剂能够提高焊接表面的润湿性和清除氧化物,助焊剂可以提高焊接接头的可焊性和降低焊接温度。

锡膏的成分配比和质量对于焊接质量和稳定性起着重要的影响,因此在选择和使用锡膏时,需要根据具体的焊接要求和工艺条件进行合理的选择和调整。

焊锡膏安全技术说明书MSDS1、产品与企业标识商品名:焊锡膏生产商:金鹰实业XX地址:建德市寿昌火车站东面电话:04传真:08应急咨询:002、主要成分/性状名称:焊锡膏主要成分:树脂酸90% CAS NO. 64742-94-5脂肪酸 4.8% CAS NO.91050-89-4松香醇:5.2% CAS NO.764667-65-4外观与性状:无色透明液体,易挥发、易燃。

不溶于水,易溶于有机溶剂。

主要用途:供酚醛漆稀释剂及清洗机械零件。

3、健康危害注意:3.3类易燃液体,可引起眼和皮肤刺激。

侵入途径:吸入、食入、经皮肤吸收。

急性危害:对皮肤粘膜有刺激性,对中枢神经有麻醉作用,引起急性中毒;短时间内吸入较高浓度本品可出现眼及上呼吸道明显的刺激症状,眼结膜及咽部充血、头晕、头疼、恶心、呕吐、胸闷、四肢无力,步态蹒跚,意识模糊,重症有可能有躁动,抽搐、昏迷。

慢性中毒:长期接触可发生神经衰弱综合症,肝肿大、女工月经异常灯。

皮肤干燥、皲裂皮炎。

4、急救措施皮肤接触:脱去被污染的衣着,用肥皂水和清水彻底冲洗皮肤。

眼睛接触:提起眼睑,用流动清水或生理盐水冲洗,就医。

吸入:迅速脱离现场至空气新鲜处。

保持呼吸道通畅,如呼吸困难,给输氧,如呼吸停止,立即进行人工呼吸、就医。

食入:饮足量温水、催吐、就医。

5、燃爆特性与消防危险特性:本品易燃,其蒸汽与空气易形成爆炸性混物遇明火、高热能引起燃烧爆炸,遇氧化剂能发生强烈反应,流速过快,容易产生和积聚静电,其蒸汽比空气重,能在较低处扩散到相当的地方,遇明火会引起回燃。

灭火方法:喷水冷却容器;容器若已变色或从安全泄压装置中产生声音,必须马上撤离。

灭火剂:泡沫、干粉、二氧化碳、砂土、用水灭火无效。

注意事项:消防员必须佩带自给正压式呼吸器。

有害燃烧产物:一氧化碳、二氧化碳有毒烟雾。

6、泄漏应急处理迅速撤离泄漏污染区人员至安全区,并进行隔离,严格限制出入,切断火源。

建议应急处理人员戴自给正压式呼吸器,穿消防护服。

锡膏助焊剂是一种常用于焊接工艺中的辅助材料,广泛应用于电子元器件的表面贴装和焊接过程中。

它通常由以下成分组成:

1.锡粉:主要是细小颗粒的锡粉,用于提供焊接所需的锡元素。

2.树脂:树脂是锡膏的粘性成分,能够将锡粉牢固地粘附在焊接材料表面。

3.活性剂:活性剂是锡膏中起到助焊作用的成分之一,它能够提高焊接材料的润湿性,促进焊锡与焊接材料之间的接触和扩散,从而实现良好的焊接效果。

4.稳定剂:稳定剂用于提高锡膏耐高温和抗氧化能力,延长锡膏的保存期限。

锡膏助焊剂的作用主要包括以下几个方面:

1.提供焊锡材料:锡膏中的锡粉是焊接过程中提供焊锡元素的主要来源,它可以溶解在焊锡剂中,形成熔融的焊锡液体,将电子元器件与焊接基板连接起来。

2.促进焊接:锡膏中的树脂和活性剂能够改善焊接材料的润湿性,使焊锡能够更好地与焊接基板和焊接材料接触,提高焊接的可靠性和质量。

3.防止氧化:锡膏中的稳定剂能够减缓焊锡的氧化作用,防止焊锡在焊接过程中受到空气氧化,从而保证焊接的可靠性。

总之,锡膏助焊剂在电子元器件的表面贴装和焊接过程中起到了重要的作用,能够提高焊接质量、增强焊接可靠性,保证电子产品的工作性能和使用寿命。

锡膏的基本知识一、组成:助焊剂:约10%锡粉:Sn63 / Pb37 熔点183℃Sn62/Pb36/Ag2 熔点179℃ (用的少) 。

粒径:325~500目,即25~45um,日本的标准是4级,G4。

或22~38um 日本的5级G5。

外观:圆形(表面积小、氧化度小、脱模性好)。

含Ag锡粉:用于元件头镀Ag的场合。

Ag能阻止溶蚀,但并不一定光亮(焊点),有利于端头镀镍(Sn 或金)保护。

含In铟锡粉:铟比金贵,焊含金焊盘。

二、储存:5-10℃,太低了粉易碎化(锡粉5-10℃密封可存放6个月)。

若打开包装后用到一半,仍要密封保存,2-7天用完。

如时间短,常温即可,不用冷冻以免结雾。

用前:请回温4-5个小时,25℃时4小时即可,避免吸潮而产生锡球。

用前应搅拌,以免固液分离(正常都有分离);如用搅拌机,离心旋转2-4min即可。

手搅较多使用,但易进入空气。

锡线是手工焊接电路板,最便捷的焊料。

由于大部分锡线内含松香等助焊剂,使用锡线可以减少工序,提高焊接作业的效率。

锡线内部助焊剂主要由松香组成,起到湿润、降温,提高可焊性的作用。

成分结构:锡线按其金属成分可分为无铅焊锡和有铅焊锡。

成分不同的锡线具有不同的熔点,用途亦各有不同。

锡条是焊锡中的一种产品,锡条可分为有铅锡条和无铅锡条两种,均是用于线路板的焊接。

纯锡制造,湿润性、流动性好,易上锡。

焊点光亮、饱满、不会虚焊等不良现象。

加入足量的抗氧化元素,抗氧化能力强。

纯锡制造,锡渣少,减少不必要的浪费。

锡条与锡线的区别:三、应用:SMT印刷:1.模板——孔比焊盘小10%,一般为不锈钢(以前用丝网,现极少)。

厚度:0.12~0.25 mm 0.15~0.12较多用。

宽间距、电脑主机板多开孔:化学蚀刻,开孔中间有瓶颈,使用时脱模性不好。

镭射激光切割:边缘整齐、厚薄均匀。

开孔大小:孔宽/模板厚薄>1.5。

长X宽2.(长+宽)X厚>0.66 涉及脱模性对于细间距IC:开孔面积需要小于焊盘面积,0.3~0.5mm面积比为0.9, 0.2mm面积比为0.8。