第六章__挤压和拉拔(冶)

- 格式:ppt

- 大小:656.00 KB

- 文档页数:17

塑性成型工艺挤压与拉拔课程代码:1012015总学时:36(讲课36学时,实验0学时)先修课程:金属学与热处理、塑性成型原理、塑性成型物理基础、塑性成型设备开课对象:材料成型与控制工程专业一、课程性质、目的与任务1、性质:本课程是材料成型与控制工程专业学科基础课,是必修课。

2、任务:本课程主要阐述了挤压中的方法、金属流动规律,挤压力、挤压工具、挤压工艺及制品的性能;拉拔中的拉拔力、工模具、工艺及拉拔时的应力与变形等。

3、目的:通过本课程的学习,使学生初步具有金属挤压、拉拔成型方面的基本理论知识和科学思维方法,进而具有获取和综合运用金属挤压、拉拔知识的能力,为达到能够独立分析和解决工程实践问题,开展工艺、技术创新的目的打下基础。

二、教学基本内容与基本要求1、挤压方法概述准确理解正、反向挤压方法的概念。

掌握不同挤压方法各自的特征、优缺点和适用范围。

了解挤压技术的发展进步。

2、挤压时金属变形流动规律掌握正向挤压时,在不同挤压阶段金属的变形流动特点及其对挤压制品组织性能的影响。

掌握不同挤压阶段挤压力的变化规律。

掌握填充系数、挤压比、挤压缩尾的概念。

掌握“死区”的概念、死区的作用、死区的产生原因和影响死区大小的因素。

能够利用填充挤压阶段金属的变形流动特点,说明填充系数大小对挤压制品表面质量的影响。

掌握反向挤压时金属的变形流动特点及其对制品组织性能的影响。

根据正、反向挤压时金属变形流动特点的不同,能够正确分析二者挤压力大小、变形区体积大小、死区大小、金属变形流动的均匀性、压余的多少、成品率的高低、挤压速度的快慢以及挤压制品的表面质量等方面的差异。

能正确分析影响金属流动的主要因素。

3、挤压力了解有关挤压力的计算方法,以及各种挤压力计算式各自的优缺点。

掌握И.Л.皮尔林挤压力计算式中有关参数的确定方法,并正确计算挤压力。

能够根据有关挤压力算式,正确分析影响挤压力的主要因素。

4、挤压制品的组织性能及质量控制能够根据挤压时金属的不均匀变形流动特点,正确分析挤压制品的组织特点,这种组织特点对其机械性能的影响。

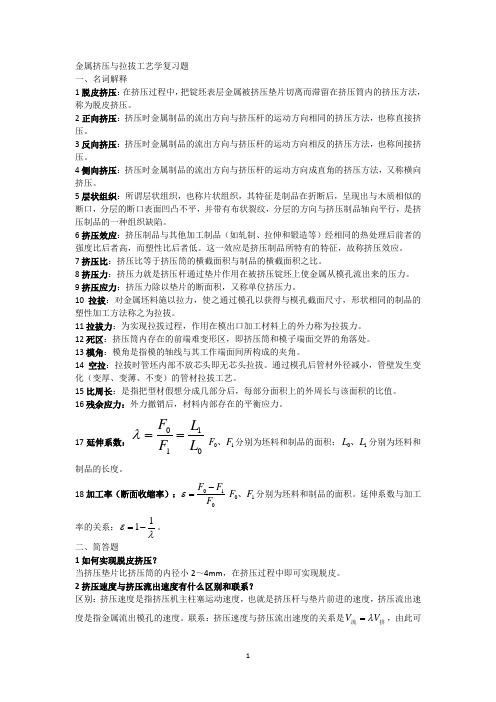

金属挤压与拉拔工艺学复习题一、名词解释1脱皮挤压:在挤压过程中,把锭坯表层金属被挤压垫片切离而滞留在挤压筒内的挤压方法,称为脱皮挤压。

2正向挤压:挤压时金属制品的流出方向与挤压杆的运动方向相同的挤压方法,也称直接挤压。

3反向挤压:挤压时金属制品的流出方向与挤压杆的运动方向相反的挤压方法,也称间接挤压。

4侧向挤压:挤压时金属制品的流出方向与挤压杆的运动方向成直角的挤压方法,又称横向挤压。

5层状组织:所谓层状组织,也称片状组织,其特征是制品在折断后,呈现出与木质相似的断口,分层的断口表面凹凸不平,并带有布状裂纹,分层的方向与挤压制品轴向平行,是挤压制品的一种组织缺陷。

6挤压效应:挤压制品与其他加工制品(如轧制、拉伸和锻造等)经相同的热处理后前者的强度比后者高,而塑性比后者低。

这一效应是挤压制品所特有的特征,故称挤压效应。

7挤压比:挤压比等于挤压筒的横截面积与制品的横截面积之比。

8挤压力:挤压力就是挤压杆通过垫片作用在被挤压锭坯上使金属从模孔流出来的压力。

9挤压应力:挤压力除以垫片的断面积,又称单位挤压力。

10拉拔:对金属坯料施以拉力,使之通过模孔以获得与模孔截面尺寸,形状相同的制品的塑性加工方法称之为拉拔。

11拉拔力:为实现拉拔过程,作用在模出口加工材料上的外力称为拉拔力。

12死区:挤压筒内存在的前端难变形区,即挤压筒和模子端面交界的角落处。

13模角:模角是指模的轴线与其工作端面间所构成的夹角。

14空拉:拉拔时管坯内部不放芯头即无芯头拉拔。

通过模孔后管材外径减小,管壁发生变化(变厚、变薄、不变)的管材拉拔工艺。

15比周长:是指把型材假想分成几部分后,每部分面积上的外周长与该面积的比值。

16残余应力:外力撤销后,材料内部存在的平衡应力。

17延伸系数:0110L L F F ==λ10F F 、分别为坯料和制品的面积;10L L 、分别为坯料和制品的长度。

18加工率(断面收缩率):010F F F -=ε10F F 、分别为坯料和制品的面积。

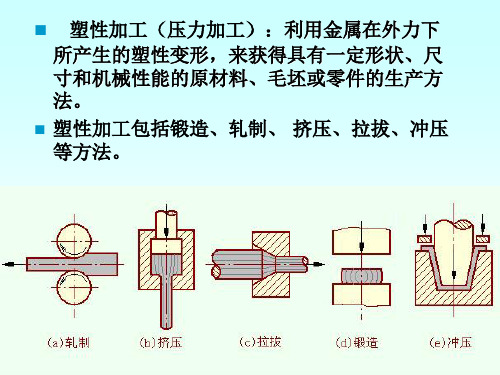

压力加工:借助外力使金属产生塑性变形进而形成各种尺寸、形状和用途的零件和半成品。

(不同于机加工)工业中广泛使用的零件一般通过下列方法获得:铸造,如轧机牌坊;铸造——机加工,如轧辊;铸造——压力加工,如钢轨;铸造——压力加工——机加工,如螺栓等。

重要用途的零件一般均需通过压力加工。

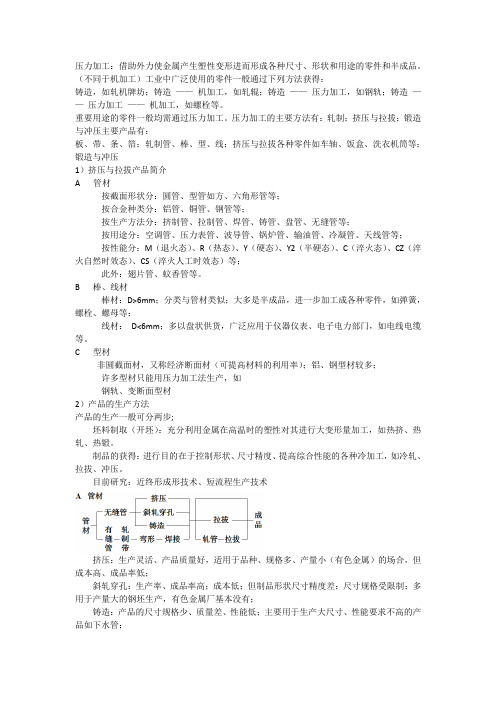

压力加工的主要方法有:轧制;挤压与拉拔;锻造与冲压主要产品有:板、带、条、箔;轧制管、棒、型、线;挤压与拉拔各种零件如车轴、饭盒、洗衣机筒等;锻造与冲压1)挤压与拉拔产品简介A 管材按截面形状分:圆管、型管如方、六角形管等;按合金种类分:铝管、铜管、钢管等;按生产方法分:挤制管、拉制管、焊管、铸管、盘管、无缝管等;按用途分:空调管、压力表管、波导管、锅炉管、输油管、冷凝管、天线管等;按性能分:M(退火态)、R(热态)、Y(硬态)、Y2(半硬态)、C(淬火态)、CZ(淬火自然时效态)、CS(淬火人工时效态)等;此外:翅片管、蚊香管等。

B 棒、线材棒材:D>6mm;分类与管材类似;大多是半成品,进一步加工成各种零件,如弹簧,螺栓、螺母等;线材:D<6mm;多以盘状供货,广泛应用于仪器仪表、电子电力部门,如电线电缆等。

C 型材非圆截面材,又称经济断面材(可提高材料的利用率);铝、钢型材较多;许多型材只能用压力加工法生产,如钢轨、变断面型材2)产品的生产方法产品的生产一般可分两步;坯料制取(开坯):充分利用金属在高温时的塑性对其进行大变形量加工,如热挤、热轧、热锻。

制品的获得:进行目的在于控制形状、尺寸精度、提高综合性能的各种冷加工,如冷轧、拉拔、冲压。

目前研究:近终形成形技术、短流程生产技术挤压:生产灵活、产品质量好,适用于品种、规格多、产量小(有色金属)的场合,但成本高、成品率低;斜轧穿孔:生产率、成品率高;成本低;但制品形状尺寸精度差;尺寸规格受限制;多用于产量大的钢坯生产,有色金属厂基本没有;铸造:产品的尺寸规格少、质量差、性能低;主要用于生产大尺寸、性能要求不高的产品如下水管;轧管:道次变形量大,几何损失少,适于难变形合金,能缩短工艺流程,也是提供长管坯的主要方法(使盘管生产得以实现),但形状、尺寸精度差;拉拔:是获得精确尺寸、优质表面和性能的主要方法;焊管:效率高、成本低,但性能、质量差。

挤压与拉拔技术概述1.挤压技术概述挤压是指将金属坯料通过模具的压力作用,在一定的温度条件下挤出所需的形状。

它分为直接挤压和间接挤压两种形式。

直接挤压是指将金属材料直接置于模具中,通过模具施加压力,使材料发生塑性变形,进而形成所需的产品。

这种形式适用于各种断面形状的金属产品的生产。

间接挤压是指将金属材料放置在模具中,通过活塞或锻件将金属坯料挤压。

这种形式常用于生产较小的棒材或管材。

挤压技术有以下特点:1)高效率:挤压过程中材料的流动路径短,变形比较均匀,能够提高加工效率。

2)能耗低:挤压过程不需要切削副产生切屑,能耗低。

3)材料利用率高:挤压过程中金属材料没有损失,材料利用率高。

拉拔是指将金属坯料通过模具的拉力和压力,在一定的温度条件下拉伸变形,从而获得所需产品。

拉拔主要用于生产细长的棒材和线材。

拉拔技术有以下特点:1)拉伸比例大:拉拔过程中金属材料会发生明显的拉伸变形,能够获得较高的长度伸长率。

2)断面积减小:拉拔过程中金属材料的断面积减小,可以得到更细的棒材和线材。

3)机械性能提高:拉伸过程使金属材料得到较好的物理和力学性能,如强度、硬度等提高。

1)航空航天领域:挤压和拉拔技术能够生产出复杂的轴向零件和连接件,如涡轮叶片、发动机壳体等。

2)汽车制造:挤压和拉拔技术用于生产汽车零部件,如车身结构件、车门等。

3)电子电器领域:挤压和拉拔技术可生产电子元件的外壳、导线等。

4)建筑行业:挤压和拉拔技术可生产铝合金门窗、铝合金型材等。

总结起来,挤压和拉拔技术是一种高效、节能的金属塑性加工方法,在工业生产中应用广泛。

通过挤压和拉拔技术可以生产出形状复杂、尺寸精准的金属制品,满足各行各业的需求。

随着科技的发展和技术的提高,挤压和拉拔技术将会得到更广泛的应用和发展。