细粒物颗粒度组成筛分分析实验报告

- 格式:doc

- 大小:93.61 KB

- 文档页数:15

振动筛筛分粒度分析报告

1. 背景

本次实验旨在利用振动筛,对不同颗粒的物料进行筛分分析,

以获得颗粒的粒度分布情况。

2. 实验步骤

1. 将待测样品加入振动筛中,启动振动筛设备;

2. 振动筛设备不断振动,使样品分散,同时使比筛孔尺寸小的

颗粒通过,最终在筛网上形成一层颗粒堆积;

3. 将筛网取下,用天平称取每一个粒度级别颗粒的重量;

4. 根据粗细筛选的原理,通过对每个级别颗粒的重量进行比较,计算出粒度分布率。

3. 结果

经过对筛分样品的分析,得到如下的数据:

粒度级别 | 筛孔尺寸/mm | 颗粒重量/g | 颗粒比例/%

--------|-------------|-----------|----------

粗粒级别 | 5.00 | 20.05 | 20.05%

中粒级别 | 3.15 | 34.25 | 34.25%

细粒级别 | 1.18 | 25.70 | 25.70%

超细粒级 | 0.42 | 19.00 | 19.00%

4. 结论

通过本次实验,得到了待测样品的粒度分布率。

根据结果,可以看出该样品的细粒和中粒比例较高,说明该物料颗粒分布较为均匀。

5. 总结

本实验通过振动筛对不同颗粒物料进行了筛分分析,获得了颗粒的粒度分布情况,并对实验结果进行了分析和解释。

实验结果为后续研究提供了参考和依据。

筛分粒径分布实验报告干筛法数据记录筛分分析结果可按下表的形式记录数据处理粉体的均匀度是表示粒度分布的参数,可由筛分结果按下式计算:仪器设备及原料:标准套筛一套,目数分别为:20,60,100,140;200g电子天平;实验步骤及操作:称取200g河沙;在最下面垫一张报纸,对组合好的套筛进行人工的震荡,震荡的较为充分时,再进行逐级的筛分。

最后,依次逐级由上到下取下筛子再震动,用手判断是否分筛干净。

筛完后,逐级称量并记录数据。

回收河沙,整理实验台。

三.实验结果分析实验结果记录表粒度特性曲线累积粒度特性曲线从相应数据和图形可以得出如下结论:1.实验称取200g河沙,但筛分完毕为194.9g。

原因:逐级称取的时候洒落了一小部分,同时筛子上面残留有一部分,另外实验称取的是每级筛子上面的沙子,还有比140目更小的则漏在报纸上没有称取算入计重。

2.筛分前式样重量与筛分后各粒级产物重量之和的差值为5.1g,为筛分样质量的2.55%,实验进行正确,无需重做。

3.从粒度特性曲线分析,可以得出其曲线近似呈正态分布。

即两头少中间大的趋势,表明大颗粒和小颗粒的物料都相对较少。

4.从累积粒度特性曲线分析,可以得出目数小于60时图形比较平缓,表明粒径达的物料比较少;而在60-100目之间的图形斜率比较大,说明粒径在此、影响筛分效果的因素有哪些?答:1.入筛原料性质的影响:(1)含水率:物料的含水率又称湿度或水分;(2)含泥量:如果物料含有易结团的混合物(如粘土等);(3)粒度特性:影响筛分过程的粒度特性主要是指原料中含有对筛分过程有特定意义的各种粒级物料的含量。

(4)密度特性:当物料中所有颗粒都是同一密度时,一般对筛分没有影响。

2.筛子性能的影响:(1)筛面运动形式;(2)筛面结构参数;(3)操作条件的影响。

二、举出几种其它的微细物料粒度分析方法,并说明其基本原理和优缺点。

答:沉降法1.1沉降法的原理该法基于颗粒在悬浮体系时,颗粒本身重力(或所受离心力)、所受浮力和黏滞阻力三者平衡,根据黏滞阻力服从斯托克斯(Stocks定律来实施测定,此时颗粒在悬浮体系中以恒定速度沉降,且沉降速度与粒度大小的平方成正比。

筛分粒径分布实验报告范文篇一:筛分分析-实验指导书粒度分布通常是指某一粒径或某一粒径范围的颗粒在整个粉体中占多大的比例。

它可用粒度分布表格、粒度分布图和函数形式表示颗粒群粒径的分布状态。

颗粒的粒度、粒度分布及形状能显著影响粉末及其产品的性质和用途。

例如.水泥的凝结时间、强度与其细度有关;陶瓷原料和坯釉料的粒度及粒度分布影响着许多工艺性能和理化性能;磨料的粒度及粒度分布决定其质量等级等。

为了掌握生产线的工作情况和产品是否合格,在生产过程中必须按时取样并对产品进行粒度分布的检验,粉碎和分级也需要测量粒度。

粒度测定方法有多种,常用的有筛析法、沉降法、激光法、小孔通过法、吸附法等。

本实验用筛析法测粉体粒度分布。

筛析法是最简单的也是用得最早和应用最厂泛的粒度测定方法、利用筛析方法不仅可以测定粒度分布,而且通过绘制累积粒度特性曲线,还可得到累积产率50%时的平均粒度。

一、实验目的意义本实验的目的:①了解筛析法测物体粒度分布的原理和方法;②根据筛分析数据绘制粒度累积分布曲线和频率分布曲线。

二、实验原理筛析法是让粉体试样通过一系列不同筛孔的标准筛,将其分离成若干个粒级,分别称重,求得以质量百分数表示的粒度分布。

筛析法适用约20μm~100㎜之间的粒度分布测量。

如采用电成形筛(微孔筛),其筛孔尺寸可小至5μm,甚至更小。

筛孔的大小习惯上用“目”表示,其含义是每英寸(2.54cm)长度上筛孔的数目。

也有用l㎝长度上的孔数或1㎝筛面上的孔数表示的,还有的直接用筛孔的尺寸来表示。

筛分法常使用标准套筛,标准筛的筛制按国际标准化组织(ISO)推荐的筛孔为1㎜的筛子作为基筛,也可采用泰勒筛,筛孔尺寸为0.074mm(200目)作为基筛。

筛析法有干法与湿法两种,测定粒度分布时,一般用干法筛分;湿法可避免很细的颗粒附着在筛孔上面堵塞筛孔。

若试样含水较多,特别是颗粒较细的物料,若允许与水混合,颗粒凝聚性较强时最好使用湿法。

此外,湿法不受物料温度和大气湿度的影响,还可以改善操作条件,精度比干法筛分高。

化学化工学院材料化学专业实验报告实验名称:细粒物粒度组成筛分分析.年级: 2015级材料化学日期:2017/10/25 姓名:汪钰博学号:222015316210016 同组人:向泽灵一、预习部分(一)振动筛的筛分方法:1.1、重叠筛分法:在由粗到细的筛分中,直线筛的筛面重叠起来,上层筛面的筛孔较大,以下各层逐渐减小,因为直线筛筛框两侧有间隙,会造成筛分精度的降低,这种筛分方法适合量大的物料的处理;1.2、分层序列筛分法:一般来说,多层设备的筛分是由粗到细的,最上面是最粗的筛网,往下递减,其设备检修方便,容易观察设备各层筛面的工作情况;而由细到粗的筛分中,筛面顺次是相反的,单轴设备,旋振筛各筛能沿整个筛面长度分别排出,其筛分效果很明显,每个层面互不影响的;1.3、联合筛分法,又称混合筛分法:在联合流程中,一部分筛面由粗到细排列,另一部分由细到粗排列;在实际生产中,圆振动筛通常用由粗到细或联合的筛分流程;圆振筛是根据筛分物料的特殊要求制定的,筛分精度和轨迹都很理想,最适用于筛分粗矿。

(二)筛分的定义及作用2.1、定义一、筛分是将粒子群按粒子的大小、比重、带电性以及磁性等粉体学性质进行分离的方法。

二、用带孔的筛面把粒度大小不同的混合物料分成各种粒度级别的作业叫做筛分。

2.2、作用用筛孔尺寸不同的筛子将固体物料按所要求的颗粒大小分开的操作。

常与粉碎相配合,使粉碎后的物料的颗粒大小可以近于相等,以保证合乎一定的要求或避免过分的粉碎。

一、筛分是利用筛子把粒度范围较宽的物料按粒度分为若于个级别的作业。

分级是根据物料在介质(水或空气)中沉降速度的不同而分成不同的粒级的作业。

筛分一般用于较粗的物料,即大于0。

25毫米的物料。

较细的物料,即小于0。

2毫米的物料多用分级。

但是近几年来,国内外正在应用细筛对磨矿产品进行分级,这种分级效率一般都比较高。

二、根据筛分的目的不同,筛分作业可以分为五类:(1)独立分筛其目的是得到适合于用户要求的最终产品。

第1篇一、实验目的本次实验旨在通过筛分试验,测定细集料的颗粒级配,确定细集料的粗细程度,为后续材料性能评价和工程应用提供依据。

二、实验原理细集料筛分试验是根据筛分原理,将不同粒径的细集料分别筛选出来,通过计算各筛孔的筛余量和通过量,得出细集料的颗粒级配曲线,从而确定细集料的粗细程度。

三、实验仪器与材料1. 仪器:- 标准套筛:孔径分别为9.5mm、4.75mm、2.36mm、1.18mm、0.60mm、0.30mm、0.15mm的方孔筛及配套底盘;- 天平:称量1000g,感量不大于0.5g;- 摇筛机;- 烘箱:控温要求在1055℃;- 其他:盘子、毛刷等。

2. 材料:- 细集料样品:天然砂、石屑等;- 洁净水。

四、实验步骤1. 试样准备:- 称取烘干试样约500g,准确至0.5g,置于套筛的最上一层筛(9.5mm筛)上;- 将套筛装入摇筛机,摇筛约10min,取出套筛;- 按筛孔大小顺序,从最大筛号开始,逐个进行手筛,直至每分钟的筛出量不超过筛上剩余量的0.1%时为止;- 将筛出的颗粒并入下一号筛,与下一号筛中的试样一起过筛,如此进行,直至各号筛全部筛完。

2. 筛余量测定:- 称量各筛筛余试样的质量,精确至0.5g;- 计算各筛孔的筛余百分率。

3. 通过量测定:- 将各筛孔的筛余百分率进行累计,得到累计筛余百分率;- 通过累计筛余百分率,计算出各筛孔的通过量。

4. 计算细集料颗粒级配:- 根据通过量,绘制细集料颗粒级配曲线;- 根据颗粒级配曲线,确定细集料的粗细程度。

五、实验结果与分析1. 实验结果:- 细集料颗粒级配曲线;- 细集料的粗细程度。

2. 分析:- 通过实验结果,可以了解细集料的颗粒级配情况,为后续材料性能评价和工程应用提供依据;- 根据细集料的粗细程度,可以判断其适用性,如水泥混凝土用砂、沥青路面用细集料等。

六、实验结论本次细集料筛选实验,成功测定了细集料的颗粒级配,确定了细集料的粗细程度,为后续材料性能评价和工程应用提供了重要依据。

实验三破碎细粒物料粒度组成的筛分分析一、实验目的1.掌握用振筛机干法筛分线路板破碎细粒物料的方法;2.掌握筛分效率的概念;3.利用筛分结果分析物料的粒度组成及分布特性。

二、实验原理筛分是指在筛面上将物料分为各种粒度的产品,是使松散物料通过一层或数层筛面,按筛孔大小分成不同粒度级别产品的过程。

松散物料的筛分过程包括分层和透筛两个阶段。

分层是指易于穿过筛孔的颗粒和不能穿过筛孔的颗粒所组成的物料层到达筛面的过程,而透筛是指易于穿过筛孔的颗粒透过筛孔的过程。

理论上,物料中凡是粒度小于筛孔尺寸的细粒都应该透过筛孔成为筛下产物,而大于筛孔尺寸的粗粒应全部留在筛上排出成为筛上产品。

粒度和粒度分布是描述粉碎物料特性的一个重要指标。

以物料粒度为横坐标,相应粒度的筛上累积产率为纵坐标,得到的破碎产物的累积粒度特性曲线。

Rosin—Rammler公式是一种以统计方法建立的表征粉碎产品颗粒特性的粒度特性方程,其表达式可以写成:=-()100exp()nR x bx式中,()R x为粒度大于x的筛上累积产率;x为粒度,mm;b和n为与物料性质、破碎工况等因素有关的常数。

三、实验材料与仪器线路板细碎产物、标准套筛、振筛机、天平、制样铲、毛刷、试样袋四、实验步骤①学习设备操作规程,熟悉实验系统;②接通电源,打开振筛机电源开关,检查设备运行是否正常,确保实验过程的顺利进行及人机安全;③取部分烘干后的样品,称重;④将所需筛孔的套筛组合好,将试样倒入套筛;⑤把套筛置于振筛机上,固定好,开动机器,用手筛检查一次。

检查时,依次由上至下取下筛子放在搪瓷盘上用手筛,手筛1分钟,筛下物的重量不超过筛上物的1%,即为筛净。

筛下物倒入下一粒级中,各粒级都依次进行检查;⑥筛完后,逐级称重,将各粒级产物缩制成化验样,装入试样袋送往化验室进行必要的分析;⑦关闭总电源,整理仪器及实验场所。

五、实验数据与分析1.将实验数据和计算结果填入物料筛分实验结果表中2.绘制筛上累积频率分布曲线六、思考题1.影响筛分效率的因素有哪些?答:1.水分2.筛分的运动方式和振幅振动3.筛眼形状与物料颗粒形状2.如何根据累计粒度特性曲线的几何形状对粒度组成特性进行大致的判断?答:几何形状大致有3种:凸、凹、直。

筛分分级实验报告总结

筛分分级实验是一个重要的实验方法,用于确定不同物质或样品的颗粒大小分布。

在本次实验中,我们使用筛网进行筛分,并根据筛网孔径的大小将颗粒分为不同的级别。

通过测量每个级别中颗粒的质量或体积,可以得到颗粒的分布情况。

在实验过程中,我们首先准备了一组不同孔径的筛网,并将待测样品加入到筛网中。

然后,我们进行筛分操作,将颗粒根据大小分到不同的级别中。

接下来,我们对每个级别中的颗粒进行称重或体积测量,得到每个级别中的颗粒质量或体积。

通过对实验数据的分析,我们得到了颗粒的分布情况。

根据筛分结果可以看出,颗粒的分布不均匀,存在一定的大小差异。

这可能是由于样品的制备过程中存在一定的不确定性,或者是颗粒本身的物性导致的。

在实验过程中,我们还发现了一些实验技巧和注意事项。

首先,我们要注意筛网的选择和准备,确保筛网孔径的准确性和一致性。

其次,我们要小心操作,避免损坏筛网或样品。

最后,我们还要注意对实验结果的分析和解释,尽量减少因实验误差或其他因素带来的不确定性。

总结而言,筛分分级实验是一种简单有效的颗粒大小分析方法。

通过对颗粒的筛分和测量,可以得到颗粒大小分布情况,为后续的实验研究提供重要的数据支持。

在实际应用中,我们还可以根据实验结果进行进一步的分析和处理,以满足不同领域的需要。

化学化工学院材料化学专业实验报告实验名称:细粒物粒度组成筛分分析.年级:2015级材料化学日期:2017/10/25姓名:汪钰博学号:222015316210016同组人:向泽灵一、预习部分(一)振动筛的筛分方法:1.1、重叠筛分法:在由粗到细的筛分中,直线筛的筛面重叠起来,上层筛面的筛孔较大,以下各层逐渐减小,因为直线筛筛框两侧有间隙,会造成筛分精度的降低,这种筛分方法适合量大的物料的处理;1.2、分层序列筛分法:一般来说,多层设备的筛分是由粗到细的,最上面是最粗的筛网,往下递减,其设备检修方便,容易观察设备各层筛面的工作情况;而由细到粗的筛分中,筛面顺次是相反的,单轴设备,旋振筛各筛能沿整个筛面长度分别排出,其筛分效果很明显,每个层面互不影响的;1.3、联合筛分法,又称混合筛分法:在联合流程中,一部分筛面由粗到细排列,另一部分由细到粗排列;在实际生产中,圆振动筛通常用由粗到细或联合的筛分流程;圆振筛是根据筛分物料的特殊要求制定的,筛分精度和轨迹都很理想,最适用于筛分粗矿。

(二)筛分的定义及作用2.1、定义一、筛分是将粒子群按粒子的大小、比重、带电性以及磁性等粉体学性质进行分离的方法。

二、用带孔的筛面把粒度大小不同的混合物料分成各种粒度级别的作业叫做筛分。

2.2、作用用筛孔尺寸不同的筛子将固体物料按所要求的颗粒大小分开的操作。

常与粉碎相配合,使粉碎后的物料的颗粒大小可以近于相等,以保证合乎一定的要求或避免过分的粉碎。

一、筛分是利用筛子把粒度范围较宽的物料按粒度分为若于个级别的作业。

分级是根据物料在介质(水或空气)中沉降速度的不同而分成不同的粒级的作业。

筛分一般用于较粗的物料,即大于0。

25毫米的物料。

较细的物料,即小于0。

2毫米的物料多用分级。

但是近几年来,国内外正在应用细筛对磨矿产品进行分级,这种分级效率一般都比较高。

二、根据筛分的目的不同,筛分作业可以分为五类:(1)独立分筛其目的是得到适合于用户要求的最终产品。

筛析法颗粒分析试验报告筛析法颗粒分析试验报告一、实验目的本实验旨在通过筛析法对颗粒物料进行粒度分析,了解颗粒物料的粒度分布情况,并计算出颗粒物料的平均粒径和粒度系数。

二、实验原理筛析法是一种常用的颗粒物料粒度分析方法,通过将颗粒物料通过一系列不同孔径的筛网进行筛分,然后根据筛网上残留的物料的质量或体积来确定颗粒物料的粒度分布情况。

三、实验步骤1.准备实验仪器和试验物料,包括筛分器、筛网、天平和待测试的颗粒物料。

2.将筛分器安装好,并将不同孔径的筛网按照从上到下的顺序安装在筛分器上,最上层为最细孔径的筛网,最下层为最粗孔径的筛网。

3.将待测试的颗粒物料取样,根据实际需要,选择适当的取样量。

4.将取样的颗粒物料均匀分布在最上层的筛网上,然后盖上筛分器的盖子,启动筛分器进行筛分。

5.筛分一段时间后,关闭筛分器,取下每层筛网上残留的颗粒物料,用天平称量其质量或用容器收集并测量其体积。

6.记录每层筛网上残留颗粒物料的质量或体积,并计算出每层的通过量和残留量。

7.根据每层的通过量和残留量,计算出每层的累积通过量和累积残留量。

8.绘制累积通过量和累积残留量的曲线图,并根据曲线图计算出颗粒物料的平均粒径和粒度系数。

四、实验结果根据实验数据计算得出颗粒物料的平均粒径为x μm,粒度系数为n。

五、实验讨论通过对颗粒物料的筛析实验,我们可以得出颗粒物料的粒度分布情况,了解颗粒物料的颗粒大小范围和分布情况。

根据实验结果,我们可以评估颗粒物料的颗粒大小是否符合要求,并对颗粒物料进行合理的选择和使用。

六、实验结论通过筛析法对颗粒物料进行粒度分析,我们得出了颗粒物料的平均粒径和粒度系数,并了解了颗粒物料的粒度分布情况。

根据实验结果,我们可以评估颗粒物料的颗粒大小是否符合要求,并对颗粒物料进行合理的选择和使用。

七、实验改进意见在实验过程中,我们可以进一步改进实验方法,提高实验的准确性和可靠性。

例如,在取样过程中可以采用多点取样,增加取样的代表性;在筛分过程中可以适当延长筛分时间,以确保颗粒物料的筛分充分。

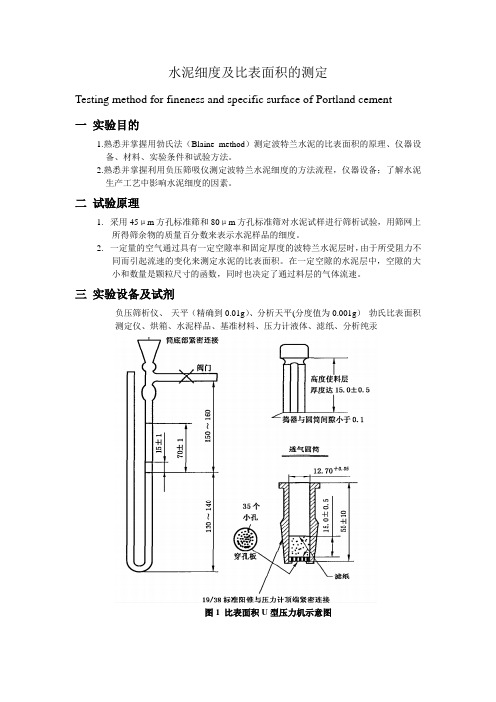

水泥细度及比表面积的测定Testing method for fineness and specific surface of Portland cement一实验目的1.熟悉并掌握用勃氏法(Blaine method)测定波特兰水泥的比表面积的原理、仪器设备、材料、实验条件和试验方法。

2.熟悉并掌握利用负压筛吸仪测定波特兰水泥细度的方法流程,仪器设备;了解水泥生产工艺中影响水泥细度的因素。

二试验原理1.采用45μm方孔标准筛和80μm方孔标准筛对水泥试样进行筛析试验,用筛网上所得筛余物的质量百分数来表示水泥样品的细度。

2.一定量的空气通过具有一定空隙率和固定厚度的波特兰水泥层时,由于所受阻力不同而引起流速的变化来测定水泥的比表面积。

在一定空隙的水泥层中,空隙的大小和数量是颗粒尺寸的函数,同时也决定了通过料层的气体流速。

三实验设备及试剂负压筛析仪、天平(精确到0.01g)、分析天平(分度值为0.001g)勃氏比表面积测定仪、烘箱、水泥样品、基准材料、压力计液体、滤纸、分析纯汞图1 比表面积U型压力机示意图四试验步骤1.测定所采用水泥试样的密度(ρ/g•cm-3)2.漏气检查,将透气圆筒上口用橡皮塞赛紧,接到压力计上。

用抽气装置从压力计一臂中抽出部分气体,然后关闭阀门,观察是否漏气。

若发现漏气可用活塞油脂加以密封。

3.空隙率(ε)的测定,PⅠ、PⅡ型水泥采用0.500±0.005;其它粉体或水泥采用0.530±0.005,当按照上述空隙率不能把试样压制到规定位置时,则允许改变空隙率。

空隙率的调整以2000g砝码(5等砝码)将试样压实至规定的位置。

4. 测定试料层体积(V/cm3)①先测出水银的质量,就是把水银装满料筒用玻璃板抹平,然后倒入清零的容器里称取质量,记下数据。

②称取3.3k左右的水泥,在料筒里先放一个35孔的垫片,再加一个滤纸再将称取的3.3k左右的水泥倒入料筒里,最后再加一个滤纸,将其捣实,再加入水银直至倒满,用玻璃板抹平。

颗粒分析实验报告一、实验目的。

本实验旨在通过颗粒分析技术,对不同颗粒物料进行粒度分析,了解颗粒的粒径分布规律,为工程设计和生产加工提供依据。

二、实验原理。

颗粒分析是利用光学、电子、声学等原理,对颗粒物料进行粒度分析的一种技术。

常用的颗粒分析方法有激光粒度分析、激光衍射法、电子显微镜分析等。

三、实验步骤。

1. 样品制备,将待测试的颗粒物料经过筛分,选取不同粒径的颗粒作为实验样品。

2. 仪器调试,根据实验要求,调试好颗粒分析仪器,保证仪器的准确性和稳定性。

3. 数据采集,将样品放入颗粒分析仪器中,进行数据采集和分析,得到颗粒的粒径分布曲线。

4. 实验数据处理,根据实验结果,对颗粒的粒径分布进行统计和分析,得出颗粒物料的平均粒径、粒径分布范围等数据。

四、实验结果。

经过颗粒分析实验,我们得到了不同颗粒物料的粒径分布曲线,通过数据处理和分析,得出了各样品的平均粒径和粒径分布范围。

实验结果表明,不同颗粒物料的粒径分布存在一定差异,有些颗粒物料呈现出较为均匀的粒径分布,而有些颗粒物料则呈现出较为不均匀的粒径分布。

五、实验分析。

根据实验结果,我们可以得出以下结论:1. 颗粒物料的粒径分布与其原料性质、加工工艺等因素密切相关,不同原料和加工工艺会导致颗粒物料的粒径分布存在差异。

2. 颗粒物料的粒径分布对其在工程设计和生产加工中的性能表现具有重要影响,合理控制颗粒物料的粒径分布,可以提高产品的质量和性能。

3. 颗粒分析技术是一种快速、准确的分析方法,可以为工程设计和生产加工提供重要依据。

六、实验总结。

通过本次颗粒分析实验,我们深入了解了颗粒物料的粒径分布规律,掌握了颗粒分析技术的应用方法和实验操作技巧。

颗粒分析技术在工程设计和生产加工中具有重要意义,对于提高产品质量、优化生产工艺具有重要作用。

七、参考文献。

1. 王明,李华. 颗粒分析技术及其应用[M]. 北京,化学工业出版社,2015.2. 张三,李四. 颗粒分析实验指导书[M]. 北京,科学出版社,2018.以上为本次颗粒分析实验的报告内容,谢谢阅读。

细粒物颗粒度组成筛分分析实验报告一、实验原理细粒物是指粒径小于等于2.5微米的颗粒物,包括PM2.5、PM1、PM0.1等。

它是现代环境质量中一个重要的指标之一。

细粒物的来源包括工业排放、交通车辆排放、燃煤和生物质燃烧等。

其对健康的影响很大,如诱发呼吸系统和心血管疾病等。

所以,对细粒物的监测和控制是非常必要的。

颗粒度组成是细粒物颗粒之间的组成情况,包括颗粒物的形状、大小、密度等。

它可以用筛分分析法来测试。

筛分分析法是指利用一定大小的筛子将颗粒物按大小分滤的方法。

根据筛孔的大小把颗粒分为不同的级别,然后统计筛后各级别颗粒的数量占总数的百分比,从而得到颗粒的组成情况。

二、实验目的1. 掌握细粒物颗粒形态和大小的测试方法;2. 了解有关颗粒的物理含义;3. 通过对不同颗粒的筛分实验,了解颗粒的组成情况。

三、实验器材1. 高精度筛分机2. 标准筛网组四、实验步骤2. 将筛网组置于筛分机上,并振动一段时间,使筛网组摆动均匀,并抖落筛孔中的颗粒,使其尽量散开。

3. 将筛分物料样品取出一小份,并放在筛网组上部。

开启筛分机,设定筛分时间(一般为5-10分钟)。

4. 待筛分结束后,将筛网组表面的颗粒取出,称量并记录重量和粒度组分。

5. 重复以上步骤,直至筛完全部物料样品。

6. 把每一份取出的颗粒分别用显微镜或电子显微镜进行形态和粒度大小观察,并记录结果。

五、实验结果将筛分结果汇总如下:粒径范围(μm)筛网号分数38.0 - 25.0 48 1.2%25.0 - 19.0 60 9.5%19.0 - 12.5 80 27.3%12.5 - 9.5 120 35.0%9.5 - 6.7 140 14.5%6.7 - 5.6 200 6.5%5.6 - 3.7 325 4.5%总计 100%六、实验分析从上表中可以看出,粒径分布的峰值在12.5-9.5μm,占总颗粒数的35.0%。

此外,还有27.3%的颗粒分布在19.0-12.5μm的范围内。

2020实验报告筛分粒径分布实验报告范文_0721EDUCATION WORD实验报告筛分粒径分布实验报告范文_0721前言语料:温馨提醒,教育,就是实现上述社会功能的最重要的一个独立出来的过程。

其目的,就是把之前无数个人有价值的观察、体验、思考中的精华,以浓缩、系统化、易于理解记忆掌握的方式,传递给当下的无数个人,让个人从中获益,丰富自己的人生体验,也支撑整个社会的运作和发展。

本文内容如下:【下载该文档后使用Word打开】1.干筛法数据记录筛分分析结果可按下表的形式记录试样名称:试样质量:g测试日期:筛分时间:min2.数据处理①实验误差=试样质量筛析总质量×100%试样质量②根据实验结果记录,在坐标纸上绘制筛上累积分布曲线R,筛下累积D,频率分布曲线(粒度△d尽量减小,通常可取△d=0.5�L)3.粉体的均匀度是表示粒度分布的参数,可由筛分结果按下式计算:均匀度60%粉体通过的粒径10%粉体通过的粒径试求所测粉体的均匀度为多少?(1)掌握沙粒粒径(粒度)测定的方法及其优缺点;(2)掌握沙粒粒径(粒度)曲线绘制方法及其优缺点;(3)通过沙粒粒径分析,测定各粒级所占的百分含量,可以确定土壤质地。

(4)通过沙粒粒径分析,测定各粒级所占的百分含量,可以确定沙粒起动、跃移质、蠕移质与悬移质的比例。

(1)实验材料毛乌素沙地风成沙日照海岸沙地沙黄泛平原风成沙。

(2)仪器土壤筛1套、电子天平1台、培养皿1个或称量纸1张;记录纸、方格纸各一份。

(1)用电子天平分别称取风干的毛乌素沙地风成沙、日照海岸沙地沙、黄泛平原风成沙各50g。

(2)选取1mm、0.5mm、0.25mm、0.125mm、0.063mm和0.05mm的土壤筛1套(含顶盖与底盘),将称重后的沙粒分别放入土壤筛套筛中。

(3)两手均匀用力,振荡土壤筛10分钟,打开顶盖,分别用电子天平称量各级筛子上的沙粒重,作为两个粒径间的沙粒重。

(4)将所称量的各粒径间的重量列入表中,并依次计算各粒径沙量占总重量(50g)的重量百分比。

一、实验目的与原理测定沙子的颗粒级配并计算细度模数,为混凝土配合比设计提供依据。

方法:逐级震筛法二、主要实验仪器及设备标准筛(孔径边长为4.75 ,2.36,1.18,0.6,0.3,0.15mm ),天平,烘箱,摇筛机,浅盘,毛刷等。

实验步骤(1) 称取烘干试样500g(2) 将试样倒入标准筛中,其顺序由大到小(3) 将套筛置于摇筛机上,摇10min.取下套筛,然后手摇30s ,再逐层摇筛,将筛下的放入下一层,循环。

(4) 称出各号筛的筛余量实验结果(1)计算分计筛余率:以各号筛筛余量占筛分试样总质量百分率表示,精确至0.1%。

%100⨯=snn m m a 式中——n a 、n m ——150μm 、300μm 、600μm 、1.18mm 、2.36mm 、4.75mm 及9.50mm 各个筛上的筛余量(g )及相应的分计筛余百分率(%)。

(2)计算各个筛上的累计筛余率nA:累计未通过某号筛的颗粒质量占筛分试样总质量的百分率,精确至0.1%。

如各号筛的筛余量同筛底的剩余量之和,与原试样质量之差超过1%时,须重新实验。

(3)砂的细度模数按下式计算(精确至0.01):式中µf——细度模数;A1、A2、A3、A4、A5、A6——分别为4.75mm、2.36mm、1.18mm、0.60mm、0.30mm、0.15mm筛的累计筛余百分率。

砂样取样数量500 克。

X 该砂样属于中砂,11654321005)(AAAAAAAµf--++++=。

细粒物料粒度组成筛分分析一、实验目的了解物料的粒度组成。

为了准确地建筑废弃物的粒度组成,必须进行筛分分析,才能知道各种粗细粒子在废料中各占多少。

通过这次实验,学会筛分分析试验技术和整理有关的实验数据。

二、实验原理用筛分的方法将物料按粒度分成若干级别的粒度分析方法,叫筛分分析。

细粒物料的筛析:粒度范围为6mm至0.045mm的物料,筛分分析通常是在实验室中利用标准试验筛进行。

干法筛分是先将标准筛按顺序套好,把样品倒入最上层筛面上,盖好上盖,放到振筛机上筛分5min,然后将最下层的筛子取下,用手在橡皮布或光面纸上进行检查筛分,如果一分钟内所得筛下物料小于筛上物料量的0.1-1%(对此值我国尚无统一的国家标准,但与矿石性质有关,脆性物料要求不能太高),则认为筛析已完成,否则就要继续筛析。

当样品含水、含泥较多,物料相互粘结时,应采用干湿联合筛析法,先将样品倒入细孔筛(如75μm的筛子中),在水盆内进行筛分,每隔1-2min,将水盆内的水更换一次,直到水盆内的水不再浑浊为止。

将筛上物料进行干燥和称重,并根据称出重量和原样重量之差,推算洗出的细泥重量。

然后再将干燥后的筛上物料干法筛析,此时所得最底层筛面的筛下物料量应与湿筛时洗出的细泥量合在一起。

筛析结束后,将各粒级物料用工业天平(精确度0.01g)称量,各粒级总重量与原样品重量之差,不得超过原样品重量的1%,否则应重做。

筛析所需的试样最小重量亦取决于样品中最大块的粒度,可以据取样量公式进行计算。

每次给入标准筛的样品重量以25-150g为宜,如果超过很多,则应分几次进行。

直接用75μm筛湿筛时,每次筛分样品不宜超过50g,以免损坏筛网,有过粗颗粒时,可预先用粗孔筛隔除。

三、实验要求1、正确地取出筛分分析试样量,并用标准筛进行筛分和称出各级别的重量;2、把试验所得的数据填在记录表中,并作有关的计算;计算出原料的平均粒径;3、把筛分分析的试验记录在算术坐标纸上画成“粒度—重量百分率”曲线(累积分布曲线和频度分布曲线)。

一、实验目的1. 理解颗粒分析的基本原理和方法;2. 掌握颗粒分析实验的操作步骤和技巧;3. 学会使用筛分法、密度计法等实验仪器进行颗粒分析;4. 分析实验数据,得出颗粒的粒径分布和密度等参数。

二、实验原理颗粒分析是研究颗粒大小、形状、密度等特性的实验方法。

本实验主要采用筛分法和密度计法进行颗粒分析。

1. 筛分法:通过不同孔径的筛子,将颗粒按大小进行分离,从而得到不同粒径范围的颗粒样品。

根据筛上和筛下样品的质量,可以计算出各粒径范围内颗粒的质量分数。

2. 密度计法:通过测量颗粒在空气和液体中的重量,根据阿基米德原理,计算出颗粒的密度。

三、实验材料与仪器1. 实验材料:不同粒径范围的颗粒样品(如石英砂、河沙等);2. 实验仪器:筛分器、天平、密度计、水槽、砝码、样品盘等。

四、实验步骤1. 筛分法:(1)将待测颗粒样品过孔径为2mm的筛,分别称取留在筛子上和已通过筛子孔径的筛子下试样质量。

(2)取2mm筛上的试样倒入依次叠好的粗筛的最上层筛中,进行粗筛筛析,然后再取2mm筛下的试样倒入依次叠好的细筛的最上层筛中,进行细筛筛析。

(3)按由最大孔径的筛开始,顺序将各筛取下,称留在各级筛上及底盘内试样的质量,准确至0.1g。

(4)筛后各级筛上及底盘内试样质量的总和与筛前试样总质量的差值,不得大于试样总质量的1%。

2. 密度计法:(1)开箱取出密度计主机,配件包括水槽、架子、电源线等;(2)将水槽、架子一一装好,接通电源,按下开机键,显示屏进入开机界面,首先按去皮键减去样品盘重量,后将100g砝码放入托盘进行校准;(3)将塑料颗粒(样品1)放在架子上面显示空气中的重量5.615g,然后按mode 键记录下重量,再将塑料颗粒放入水中显示水中重量0.670g,按下mode键记录下重量。

显示密度值0.893g/cm3;(4)为使数据更加准确,进行二次实验;(若样品需要重复使用,一定要使用酒精浸泡)。

五、实验数据记录与处理1. 记录各粒径范围内颗粒的质量分数;2. 计算颗粒的平均粒径;3. 计算颗粒的密度。

细集料筛分试验报告

报告编号: [编号]

试验日期: [日期]

试验目的: 进行细集料的筛分试验,以确定其颗粒分布。

试验设备:

1. 筛分机

2. 筛网

3. 试验坛

4. 试验样品

试验步骤:

1. 准备试验样品,根据实际需要取得一定量的细集料样品。

2. 将试验样品放入筛分机,启动筛分过程。

3. 筛分机按照设定的筛孔大小对样品进行筛分,同时将通过筛孔的细集料收集起来。

4. 将筛分得到的细集料分别称重,并记录重量。

5. 对不同筛孔下的细集料重量进行统计,绘制颗粒分布曲线。

试验结果:

根据试验,得到细集料在不同筛孔下的重量如下:

筛孔号|重量(g)

------|------

筛孔1|10

筛孔2|20

筛孔3|30

筛孔4|40

细集料的颗粒分布曲线如下所示:

[插入颗粒分布曲线图]

结论:

根据试验结果,细集料的颗粒分布以筛孔4为最大值,并随着筛孔变小而逐渐减小。

根据需要,可以根据颗粒分布曲线调整细集料的使用比例。

附注:

1. 试验结果可能存在一定误差,请酌情考虑。

2. 试验未考虑其他因素对细集料颗粒分布的影响,仅供参考。

筛分粒径分布实验报告范文篇一:筛分分析-实验指导书粒度分布通常是指某一粒径或某一粒径范围的颗粒在整个粉体中占多大的比例。

它可用粒度分布表格、粒度分布图和函数形式表示颗粒群粒径的分布状态。

颗粒的粒度、粒度分布及形状能显著影响粉末及其产品的性质和用途。

例如.水泥的凝结时间、强度与其细度有关;陶瓷原料和坯釉料的粒度及粒度分布影响着许多工艺性能和理化性能;磨料的粒度及粒度分布决定其质量等级等。

为了掌握生产线的工作情况和产品是否合格,在生产过程中必须按时取样并对产品进行粒度分布的检验,粉碎和分级也需要测量粒度。

粒度测定方法有多种,常用的有筛析法、沉降法、激光法、小孔通过法、吸附法等。

本实验用筛析法测粉体粒度分布。

筛析法是最简单的也是用得最早和应用最厂泛的粒度测定方法、利用筛析方法不仅可以测定粒度分布,而且通过绘制累积粒度特性曲线,还可得到累积产率50%时的平均粒度。

一、实验目的意义本实验的目的:①了解筛析法测物体粒度分布的原理和方法;②根据筛分析数据绘制粒度累积分布曲线和频率分布曲线。

二、实验原理筛析法是让粉体试样通过一系列不同筛孔的标准筛,将其分离成若干个粒级,分别称重,求得以质量百分数表示的粒度分布。

筛析法适用约20μm~100㎜之间的粒度分布测量。

如采用电成形筛(微孔筛),其筛孔尺寸可小至5μm,甚至更小。

筛孔的大小习惯上用“目”表示,其含义是每英寸(2.54cm)长度上筛孔的数目。

也有用l㎝长度上的孔数或1㎝筛面上的孔数表示的,还有的直接用筛孔的尺寸来表示。

筛分法常使用标准套筛,标准筛的筛制按国际标准化组织(ISO)推荐的筛孔为1㎜的筛子作为基筛,也可采用泰勒筛,筛孔尺寸为0.074mm(200目)作为基筛。

筛析法有干法与湿法两种,测定粒度分布时,一般用干法筛分;湿法可避免很细的颗粒附着在筛孔上面堵塞筛孔。

若试样含水较多,特别是颗粒较细的物料,若允许与水混合,颗粒凝聚性较强时最好使用湿法。

此外,湿法不受物料温度和大气湿度的影响,还可以改善操作条件,精度比干法筛分高。

实验报告实验二颗粒分析实验实验人:学号:一、颗粒分析试验(一)试验目的:颗粒分析试验就是测定土中各种粒组所占该土总质量的百分数的试验方法。

(二)试验方法:筛析法。

(三)试验原理:将土样通过各种不同孔径的筛子,并按筛子孔径的大小将颗粒加以分组,然后再称量并计算出各个粒组占总量的该土总质量的百分数。

筛析法是测定土的颗粒组成最简单的一种试验方法,适用于粒径小于、等于60mm,大于0.075mm的土.(四)试验仪器:1.分析筛;(1) 圆孔粗筛,孔径为60mm,40mm,20mm,10mm,5mm和2mm。

(2)圆孔细筛,孔径为2mm,1mm,0.5mm,0.25mm,0.075mm。

2.称量1000g、最小分度值0.1g的天平;称量200g、最小分度值0.01g的天平;3.振筛机;4.烘箱、量筒、漏斗、研钵、瓷盘、不锈钢勺等。

(五)操作步骤:先用风干法制样(无粘性土),然后从风干松散的土样中,按表5-1称取代表性的试样,称量准确至0.1g,当试样质量超过500g时,称量应准确至1g。

(1)将按表5-1称取的试样过孔径为2mm的筛,分别称取留在筛子上和已通过筛子孔径的筛子下试样质量。

当筛下的试样质量小于试样总质量的10%时,不作细筛分析;当筛上的试样质量小于试样总质量的10%时,不作粗筛分析。

(2)取2mm 筛上的试样倒入依次叠好的粗筛的最上层筛中,进行粗筛筛析,然后再取2mm 筛下的试样倒入依次叠好的细筛的最上层筛中,进行细筛筛析。

细筛宜置于振筛机上进行震筛,振筛时间一般为10~15mi n。

(3)按由最大孔径的筛开始,顺序将各筛取下,称留在各级筛上及底盘内试样的质量,准确至0.1g 。

(4)筛后各级筛上及底盘内试样质量的总和与筛前试样总质量的差值,不得大于试样总质量的1%。

(六)数据整理:1.小于某粒径的试样质量占试样总质量的百分比可按式(5-1)计算:xB Ad m m X =(5-1)式中 X —小于某粒径的试样质量占试样总质量的百分比(%);A m —小于某粒径的试样质量(g);B m —当细筛分析时为所取的试样质量;当粗筛分析时为试样总质量(g);xd —粒径小于2mm 的试样质量占试样总质量的百分比(%)。

化学化工学院材料化学专业实验报告实验名称:细粒物粒度组成筛分分析.年级: 2015级材料化学日期:2017/10/25 姓名:汪钰博学号:222015316210016 同组人:向泽灵一、预习部分(一)振动筛的筛分方法:1.1、重叠筛分法:在由粗到细的筛分中,直线筛的筛面重叠起来,上层筛面的筛孔较大,以下各层逐渐减小,因为直线筛筛框两侧有间隙,会造成筛分精度的降低,这种筛分方法适合量大的物料的处理;1.2、分层序列筛分法:一般来说,多层设备的筛分是由粗到细的,最上面是最粗的筛网,往下递减,其设备检修方便,容易观察设备各层筛面的工作情况;而由细到粗的筛分中,筛面顺次是相反的,单轴设备,旋振筛各筛能沿整个筛面长度分别排出,其筛分效果很明显,每个层面互不影响的;1.3、联合筛分法,又称混合筛分法:在联合流程中,一部分筛面由粗到细排列,另一部分由细到粗排列;在实际生产中,圆振动筛通常用由粗到细或联合的筛分流程;圆振筛是根据筛分物料的特殊要求制定的,筛分精度和轨迹都很理想,最适用于筛分粗矿。

(二)筛分的定义及作用2.1、定义一、筛分是将粒子群按粒子的大小、比重、带电性以及磁性等粉体学性质进行分离的方法。

二、用带孔的筛面把粒度大小不同的混合物料分成各种粒度级别的作业叫做筛分。

2.2、作用用筛孔尺寸不同的筛子将固体物料按所要求的颗粒大小分开的操作。

常与粉碎相配合,使粉碎后的物料的颗粒大小可以近于相等,以保证合乎一定的要求或避免过分的粉碎。

一、筛分是利用筛子把粒度范围较宽的物料按粒度分为若于个级别的作业。

分级是根据物料在介质(水或空气)中沉降速度的不同而分成不同的粒级的作业。

筛分一般用于较粗的物料,即大于0。

25毫米的物料。

较细的物料,即小于0。

2毫米的物料多用分级。

但是近几年来,国内外正在应用细筛对磨矿产品进行分级,这种分级效率一般都比较高。

二、根据筛分的目的不同,筛分作业可以分为五类:(1)独立分筛其目的是得到适合于用户要求的最终产品。

例如,在黑色冶金工业中,常把含铁较高的富铁矿筛分成不同的粒级,合格的大块铁矿石进入高炉冶炼,粉矿则经团矿或烧结制块入炉。

(2)辅助筛分这种筛分主要用在选矿厂的破碎作业中,对破碎作业起辅助作用。

一般又有预先筛分和检查筛分之别。

预先筛分是指矿石进入破碎机前进行的筛分,用筛子从矿石中分出对于该破碎机而言已经是合格的部分,如粗碎机前安装的格条筛、筛分,其筛下产品。

这样就可以减少进入破碎机的矿石量,可提高破碎机的产量。

(三)粒度特性曲线:通常以横坐标表示颗粒的粒度,以纵坐标表示各粒级或累计的产率。

若以纵坐标列出的是正累积产率,横坐标表示颗粒的粒度,则可得到正累积粒度特性曲线。

同理,横坐标不变,纵坐标列出的是负累积(又称筛下累积)产率,则可得到负累积粒度特性曲线。

累积粒度特性曲线的优点是绘制简便,缺点是在细粒级一端刻度太窄小,因此,曲线细粒级一端误差较大。

累积粒度特性曲线的作用:1、可确定任何指定粒度的响应累计产率,或由指定的累计产率查得相应的粒度;2、可求出任一粒级(d1—d2)的产率,它等于粒度d1及d2所对应的纵坐标的差值;3、由曲线的形状可大致判断物料的粒度组成情况。

二、实验部分(一)实验原理松散物料的筛分过程主要包括两个阶段:1) 易于穿过筛孔的颗粒和不能穿过筛孔的颗粒所组成的物料层到达筛面;2)易于穿过筛孔的颗粒透过筛孔。

实现这两个阶段,物料在筛面上应具有适当的相对运动,一方面使筛面上的物料层处于松散状态,物料层将按粒度分层,大颗粒位于上层,小颗粒位于下层,易于到达筛面,并透过筛孔;另一方面,物料和筛子的运动都促使堵在筛孔上的颗粒脱离筛面,有利于其它颗粒透过筛孔。

松散物料中粒度比筛孔尺寸小得多的颗粒在筛分开始后,很快透过筛孔落到筛下产物中,粒度与筛孔尺寸愈接近的颗粒(难筛粒),透过筛孔所需的时间愈长。

一般,筛孔尺寸与筛下产品最大粒度具有如下关系(1)式中 d 最大——筛下产品最大粒度,mm ;D ——筛孔尺寸,mm ;K ——形状系数。

K 值表(二) 实验步骤1)接通电源,打开振筛机电源开关,检查设备运行是否正常;确保实验过程的顺利进行及人机安全;2)将烘干试样称取400g ;3)将所需筛孔的套筛组合好,将试样倒入套筛;4)把套筛置于振筛机上,固定好;开动机器,3min 后停下机器,用手筛检查。

检查时,依次由上至下取下筛子放在筛盖上用手筛净。

筛下物倒入下一粒级中,各粒级都依次进行检查;5)筛完后,逐级称重,并计录数据6)关闭总电源,整理仪器及实验场所;三、 思考题:D K d ⋅=最大一、影响筛分效果的因素有哪些?答:1.入筛原料性质的影响:(1)含水率:物料的含水率又称湿度或水分;(2)含泥量:如果物料含有易结团的混合物( 如粘土等);(3)粒度特性:影响筛分过程的粒度特性主要是指原料中含有对筛分过程有特定意义的各种粒级物料的含量。

(4)密度特性:当物料中所有颗粒都是同一密度时,一般对筛分没有影响。

2.筛子性能的影响:(1) 筛面运动形式;(2) 筛面结构参数;(3) 操作条件的影响。

二、举出几种其它的微细物料粒度分析方法,并说明其基本原理和优缺点。

答:(1)沉降法1.1 沉降法的原理该法基于颗粒在悬浮体系时,颗粒本身重力(或所受离心力)、所受浮力和黏滞阻力三者平衡,根据黏滞阻力服从斯托克斯(Stocks定律来实施测定,此时颗粒在悬浮体系中以恒定速度沉降,且沉降速度与粒度大小的平方成正比。

Stokes 定律:为了加快细颗粒的沉降速度,缩短测量时间,现代沉降仪大都采用离心沉降方式。

在离心沉降状态下,颗粒的沉降事度与粒度的关系如下:这就是 Stokes 定律在离心状态下的表达式。

由于离心转速都在数百转以上,离心加速度ω2r 远远大于重力加速度 g,Vc>>V,所以在粒径相同的条件下,离心沉降的测试时间将大大缩短。

沉降法在油漆和陶瓷行业是一个传统的测量方法,测量范围一般为 44 μm 以上。

1.2 优点操作简便,仪器可连续运行,价格低,准确性和重复性较好,测试范围较大。

1.3 缺点测量速度慢,平均测量时间要半个多小时,很难重复分析;必须精确的控制以防止温度梯度和粘度变化;不能处理不同密度的混合物。

2 筛分法(Screening Analysis)2.1 筛分法粒度分析该法是用筛子来检测物料粒度组成,是最简单的也是应用最早的粒度分析方法。

筛分法分干筛和湿筛两种形式,可以用单个筛子来控制单一粒径颗粒的通过率,也可以用多个筛子叠加起来同时测量多个粒径颗粒的通过率,并计算出百分数。

筛分法有手工筛、振动筛、负压筛、全自动筛等多种方式。

颗粒能否通过筛子与颗粒的取向和筛分时间等素因素有关。

筛分分析的粒度范围为 0.045~300 mm。

筛分法可直接测出颗粒粒级的真实尺寸,因此常作为其他物料粒度分析方法的校正标准。

筛分分析采用的套筛一般有两种:一种为非标准筛,用于筛分粗粒物料(6~300 mm)。

另一种为标准套筛,用于筛分细度物料(0.045~6 mm),标准套筛是由一套筛孔大小有一定比例的、筛孔宽度和筛丝直径都是按标准制造的筛子组。

上层筛子的筛孔大,下层筛子的筛孔小,另外还有一个上盖(防止试样损失)和筛底(用来接取最底层筛子的筛下颗粒)。

2.2 优点简单方便、直观、设备成本低,比较适合用于采矿业中较大颗粒。

2.3 缺点小于 400 目的粉末测量比较困难;难以测量粘性和成团的材料;测量时间和操作方法必须严格标准化;不能产生真实的重量分布;小尺寸筛网易被物料堵塞,且难以清洗;筛网强度低,易破损。

3 显微镜法(Microscopy)3.1 显微镜法显微镜系统是由显微镜、摄像头、图形采集卡、计算机等部分组成。

它的基本工作原理是将显微镜放大后的颗粒图像通过 CCD 摄像头和图形采集卡传输到计算机中,由计算机对这些图像进行边缘识别等处理,计算出每个颗粒的投影面积,根据等效投影面积原理得出每个颗粒的粒径,再统计出所设定的粒径区间的颗粒的数量,就可以得到粒度分布了。

由于这种方法单次所测到的颗粒个数较少,对同一个样品可以通过更换视场的方法进行多次测量来提高测试结果的真实性。

除了进行粒度测试之外,显微镜法还常用来观察和测试颗粒的形貌。

所测的粒径为等效投影面积径,计算出的为长度平均径。

测量范围一般为 0.2~100 μm。

3.2 优点简单方便、直观、可进行形貌分析。

3.3 缺点代表性差,速度慢,无法测超细颗粒。

4 电阻法4.1 电阻法又叫库尔特法,是由美国一个叫库尔特的人发明的一种粒度测试方法。

这种方法是根据颗粒在通过一个小微孔的瞬间,占据了小微孔中的部分空间而排开了小微孔中的导电液体,使小微孔两端的电阻发生变化的原理测试粒度分布的。

小孔两端的电阻的大小与颗粒的体积成正比。

当不同大小的粒径颗粒连续通过小微孔时,小微孔的两端将连续产生不同大小的电阻信号,通过计算机对这些电阻信号进行处理就可以得到粒度分布了。

用库尔特法进行粒度测试所用的介质通常是导电性能较好的生理盐水。

4.2 用途适合于测量粒度均匀(即粒度分布范围窄)的粉体样品,也适用于测量水中稀少的固体颗粒的大小和个数,所测的粒径为等效电阻径。

4.3 优点操作简便,可测颗粒总数,统计出粒度分布,等效概念明确,速度快,准确性好。

4.4 缺点测试范围较小,小孔容易被颗粒堵塞,介质应具备严格的导电特性。

5 激光粒度法(laser particle size analysis)成熟的光散射理论主要有夫朗和费衍射理论、菲涅耳衍射理论、米散射理论和瑞利散射理论等。

激光粒度分析法是目前重要的材料粒度分析方法。

激光法粒度分析的理论模型是建立在颗粒为球形、单分散条件上的,而实际上被测颗粒多为不规则形状并呈多分散性。

因此,颗粒的形状、粒径分布特性对最终粒度分析结果影响较大,而且颗粒形状越不规则、粒径分布越宽,分析结果的误差就越大。

5.1 静态光散射法静态光散射法(即时间平均散射)测量散射光的空间分布规律,当一束波长为λ的激光照射在一定粒度的球形小颗粒上时,会发生衍射和散射两种现象,通常当颗粒粒径大于 10λ时,以衍射现象为主;当衍射现象为主;当粒径小于 10λ时,则以散射现象为主。

5.1.1 优点静态激光光散射法主要测定微米级颗粒,测量范围一般0.5~300 μm,获得的是等效球体积分布,测量准确,速度快,代表性强,重复性好,适合混合物料的测量。

5.1.2 缺点对于检测器的要求高,各仪器测量结果对比差。

5.1.3 激光粒度仪现在常用的激光衍射粒度分析技术是根据夫朗和费衍射理论而开发的,其原理是激光通过被测颗粒将出现夫朗和费衍射,不同粒径的颗粒产生的衍射随角度的分布而不同,根据激光通过颗粒后的衍射能量分布及其响应的衍射可以计算出颗粒样品的粒径分布。