高刚度轧机选用基本原则

- 格式:doc

- 大小:29.00 KB

- 文档页数:1

填空题:(每题2分,共60题分)*aa1.钢是含碳量为_____________的铁碳合金。

*aa2.钢的批号是一个检验单位,分批的目的是为了检验_____________。

*aa_____________。

*aa4.改变钢锭钢坯几何形状的_____________叫轧钢。

*a_____________、设备能力、电机能力。

*aa_____________。

*aa7.在轧制过程中,轧件打滑的实质是轧件出口速度小于轧辊圆周的速度,这时整个变形区无_____________。

*aa8.最小阻力定律是当发生塑性变形时,向着离物体边界的方向流动。

*ab9.对钢加热的目的是为了提高钢的塑性,减少钢的,消除应力。

*ab10.中型材的型钢矫直机一般有压力矫直机与矫直机两种形式。

*ab11.轧件与上下辊接触面之间的空间叫。

*ab12.钢中有非金属物掉入,轧制后易产生____________ 缺陷。

*ab13.轧辊的咬入条件为:。

*ab14.压下量、咬入角、轧辊工作辊径间关系为。

*ab15.轧辊辊缝的调整是为了保证。

*ab16.影响轧辊咬入轧件的两个因素是咬入角与。

*ab17.钢在塑性变形时,金属沿着,这就叫最小阻力定律。

*ab18.金属塑性变形的两个根本规律是与最小阻力定律。

*ab19.轧辊的凸度是指辊身的中部及边部的之差。

*ab20.塑性的主要衡量指标有_____________、断面收缩率。

*ba21.金属抵抗本身变形的力叫____________ 。

*ba22.在轧辊上用来加工轧件的环形沟槽叫_________。

*ba23.变形区内单位面积上的轧制压力称为_____________。

*ba24.____________是决定轧机产量上下的主要因素。

*_。

*ba26.钢锭〔坯〕加热不均,阴阳面温度差大于______℃时,不允许轧制。

*ba______________。

*b________的铁碳合金。

* _______。

《SY型高刚度轧钢机》标准修订说明随着国内棒线材生产线轧机装备水平的不断提高,现行 YB/T 027 — 92《SY型高刚度轧钢机》行业标准已经不能适应当前的使用需要。

为此2005年由中国钢铁工业协会提出并下达了“钢协质标专[2005]06号文”,要求由原标准的起草单位:中冶集团北京冶金设备研究设计总院负责对YB/T 027 — 92《SY型高刚度轧钢机》标准进行修订,并正式立项组成标准起草小组。

中冶集团北京冶金设备研究设计总院作为SY型高刚度轧机的最初设计者,已有20多年的设计经验。

在跟踪国际先进技术的同时,结合国内轧钢生产厂家的实际需要,对SY型高刚度轧机进行了不断地补充和完善。

增加了轧机规格,建全了技术规范,拓展了应用范围,使SY型高刚度轧机不仅可以在型、棒材生产线上使用,而且也可以在棒线材、窄带钢,以及棒带材复合生产线上使用。

故原标准十分有必要在原有基础之上进行修订和补充。

为了使标准修订能够适应当前生产的需要,标准起草小组成员首先走访了国内许多轧钢生产厂家,对轧材生产线的现状进行了充分地调研与分析;同时走访了制造轧线设备的主要制造厂家,对制造厂商的装备和工艺流程进行了充分地考察和交流。

通过走访调研,我们注意到,国内的钢铁企业轧钢生产线的设备普遍进行了更新换代,轧机装备水平都有了不同程度的提高;制造厂商的装备水平也有较大提高。

并且,随着ISO9000质量认证体系的推进,生产流程要求更加规范化。

随着轧钢生产产能的不断扩大,轧钢企业需要稳定高效的轧制设备,对轧机的质量及备品备件的通用性和互换性提出了更高的要求;制造厂商则希望批量化生产,以利于降低成本和缩短供货周期。

总之,结合设计、制造和使用厂家的要求,我们在考虑上述因素的基础上对原标准进行了全面系统的修订,现已形成了初稿即征求意见稿。

在修订中,我们重点把握的几项原则:1.以目前国内外最新技术和发展方向为基础;2.以制造和使用厂家的要求为依据;3.以SY型高刚度轧机的标准化系列化为原则。

短应力线轧机机械结构分析何永清【摘要】分析了短应力线轧机的机械结构特点.【期刊名称】《现代冶金》【年(卷),期】2012(040)004【总页数】3页(P4-6)【关键词】短应力线轧机;轧机机芯;轴向定位;减速齿轮箱【作者】何永清【作者单位】宝钢苏冶重工有限公司,江苏苏州215151【正文语种】中文【中图分类】TG333.6+2引言短应力线轧机又称高刚度轧机、红圈轧机。

作为二辊热轧机,其舍弃了沿用轧机上部压下轴承座的二侧牌坊式机架结构,改为二侧各用二根正反旋向的螺杆拉紧上、下轴承座的结构,在保证轧机足够刚度的前提下,取消了二侧牌坊,使整机结构更为简捷,同时在此基础上实现了轧制线恒定、轧辊离线更换等高速、连续轧制的要求。

短应力线轧机由驱动部分和轧机部分组成,统称为轧机机列。

驱动部分包含调速电机和底座、联轴器和减速齿轮箱。

轧机部分包含轧机底座、接轴和接轴托架、轧机机芯和辊缝调节装置(俗称“压下装置”)。

驱动部分和轧机部分的安装连接形式稍作变化可形成立式和水平二种轧制方式,增加回转架即可实现立式和水平二种轧制方式的转换,成为平立转换轧机。

1 拉杆、螺母与其间隙消除结构拉杆、螺母与其间隙消除结构的主要功能是减小轧制中进、出钢时的弹跳现象。

目前常见的结构有液压缸撑开上下轴承座,同时消除拉杆螺母间隙;弹性阻尼体撑开上下轴承座,同时消除拉杆螺母间隙;碟簧撑开拉杆的主辅螺母消除间隙,同时撑开上下轴承座;弹簧(弹性阻尼体)压紧拉杆的主辅螺母消除间隙,同时撑开上下轴承座等 4种。

1.1 液压缸撑开方式液压缸撑开方式如图 1所示,拉杆受到较大预拉应力,轧辊辊面直径变化时撑开力保持不变。

但在轧制时拉杆的拉应力因之叠加,提高了对拉杆的刚度要求。

液压缸撑开方式的主要缺陷是由于使用状况恶劣造成的泄漏、失效。

图1 液压缸撑开方式示意图1.2 弹性阻尼体撑开方式弹性阻尼体撑开方式如图 2所示,消除了使用液压缸撑开方式产生的泄漏、失效现象。

轧机刚度计算公式全文共四篇示例,供读者参考第一篇示例:轧机是金属加工中常用的一种设备,通过对金属坯料进行轧制,可以得到满足不同要求的金属板材、金属型材等产品。

轧机的刚度是轧机正常运行的重要指标之一。

只有良好的轧机刚度,才能确保轧机在高速运行时稳定性好,轧制出来的产品质量高。

那么,轧机刚度如何计算呢?下面就让我们来详细了解一下轧机刚度计算公式。

轧机刚度是指轧机在工作时受到外力变形的抵抗能力。

也就是说,在轧机受到外部压力作用时,轧机的刚度就是轧机抵抗外力的能力。

计算轧机刚度的公式是由轧机的结构和材料力学性能等多个因素共同决定的。

一般来说,轧机的刚度可以通过弹性模量、泊松比等参数来计算。

接下来,我们来看一下轧机刚度的计算公式。

一般来说,轧机的刚度可以通过以下公式来计算:K= E /(L^3)K为轧机的刚度,E为轧机的弹性模量,L为轧机的有效长度。

弹性模量是指当轧机受到外力后发生弹性变形的能力,是刻画轧机材料力学性能的重要参数。

有效长度是指轧机在轧制过程中受到外力作用的长度。

通过上面的公式,我们可以得出轧机的刚度。

在实际应用中,计算轧机的刚度可以帮助我们更好地了解轧机的性能,并对轧机进行优化设计。

只有通过科学的计算方法来确定轧机的刚度,才能保证轧机在工作时的稳定性和高效性。

第二篇示例:轧机是热轧生产线中的重要设备,用于通过不断的轧制过程将金属坯料变形成所需要的厚度和形状。

在轧机的设计和操作中,轧机的刚度是一个重要的参数,直接影响轧机的性能和轧制效果。

轧机的刚度计算公式可以帮助工程师准确地评估轧机的性能,并进行优化设计。

在轧机的设计中,刚度是指轧辊和轧机结构在受力作用下的变形程度。

轧机的刚度可分为弹性刚度和塑性刚度两部分。

弹性刚度指轧机在受力时的变形程度,主要由轧辊本身的材料和形状决定。

而塑性刚度则是指轧机在受力时,金属坯料的变形程度,主要受到轧机结构设计和工艺参数的影响。

轧机的刚度计算需要考虑轧辊和轧机结构的参数,以及金属坯料的物理性质。

轧机刚度的研究与应用张文宝(北京首钢自动化信息技术有限公司首迁运行事业部,迁安 064400)摘要:在自动厚度控制系统中,轧机刚度的大小直接影响着带钢到来时轧机辊缝的冲击补偿值的大小。

轧机刚度的测量值越精确,越能够减少辊缝偏差,进而改善最终带钢的质量;同时也越能够减少操作人员的手动干预次数。

准确地掌握轧机刚度状况对于设备维护和生产组织有很强的指导作用。

关键词:轧机刚度;自动厚度控制;冲击补偿Research and applications of Rolling mill’s StiffnessZHANG Wen-bao(Shougang Automatic Information Technology Co.,Ltd , Qian’an 064400,China) Abstract:In the automatic gauge control system, Rolling mill’s stiffness decides how much the impact drop compensation for the cylinder position is before strips biting the stand. The more accurate the measured values is, the less the gap’s deviation is. Then it improves the quality of the strip. Meanwhile, the operator can reduce his intervention for manual rolling. And exactly mastering the stiffness is very effective for maintance and production organization.Key words:Rolling mill’s stiffness ; automatic gauge control; impact drop compensation0前言无论是热连轧还是冷连轧,在生产过程中,都存在设备扰动因素。

S Y -850高刚度轧机有限元分析与优化设计肖润涛① 侯青林 段永栋 刘振宇 杜 鑫(北京中冶设备研究设计总院有限公司 北京100029)摘要 分析了高刚度轧机的现状和发展趋势,从产品需求出发,结合生产实际,类比分析成熟技术,用I nvent or 软件对SY -850高刚度轧机的主要零部件进行了有限元分析和结构优化,最终达到了优化设计的目的。

关键词 高刚度轧机 I nvent or 软件 有限元分析 优化设计F i n ite Ele m en t Ana lysis and O pti m i za ti on D esi gnfor S Y 2850H i gh R i g i d M illXiao Runtao Hou Q inglin Duan Yongdong L iu Zhenyu Du Xin(Beijing Central Research &Design I nstitute f orMetallurgical Equi pment ofMCC Gr oup,Beijing 100029)ABSTRACT This paper analyzes the current stage and devel opment trend of H igh R igid M ill .According t o p r oduct requirements,combined with the actual p r oducti on,making use of anal ogous analysis and advanced techni 2cal,I nvent or s oft w are has been used f or finite element analysis and structure op ti m izati on,finally the ai m of op ti m i 2zati on design has been achieved .KE YWO R D S H igh rigid m ill I nvent or s oft w are Finite ele ment analysis Op ti m izati on design1 轧机现状及发展需求SY 高刚度轧机及轧制技术不断发展,规格小于Ф650的高刚度轧机国内设计、制造和应用已相当成熟,并经过多次优化改型,已形成系列化产品。

目前在中厚钢板的生产中控轧控冷(TMCP)工艺已普遍应用,并在管线钢、高强度结构钢、海洋平台用钢、造船板等的生产中发扬了积极作用,大大提高了钢板的综合性能,节约了贵重的合金元素。

然而,TMCP处理的钢板性能离散度较大,而且一些钢种要求特别苛刻的临界轧制。

因此,关于生产厚规格、高性能钢板,尤其是要求性能均匀性比立高的锅炉压力容器钢板、桥梁钢板、高层建筑钢板、Z向钢板等,传统的离线热处理方式仍然是难以替代的。

因此一个定位于生产高性能品种钢为主的中厚板厂,建设一条现代化的中厚板热处理生产线,是在设计之初就必须考虑的咨询题。

建设热处理工序应统筹考虑的咨询题1对炼钢、轧钢工序设备的要求中厚板轧后热处理炉是生产高技术含量、高附加值产品不可缺少的要紧设备,因此应定位在生产“双高〞产品,要求钢质纯洁、有害元素和夹杂物含量低,板坯厚度要满足一定的压缩比,配备有控轧控冷设施等。

这就要求前面的炼钢和轧钢工序具备生产“双高〞产品的条件,如炼钢工序要配备有铁水预处理设施、大吨位的顶底复吹转炉或高功率电炉、LF/VD/RH等炉外精炼设施、直弧形大板坯连铸机等,轧钢工序要配备有高刚度强力轧机、ACC(DQ)、强力矫直机等。

2对轧钢厂的场地要求在建设中厚板厂时,要考虑精整的能力足够大,也确实是根基后面剪切、冷床等的能力要大于前面轧钢能力,以便于充分发扬轧机的潜能。

同样要是一个中厚板厂定位于生产高技术含量、高附加值产品时,就要考虑厂房后部工序要留有充分的火焰切割、探伤、热处理生产线的场地。

因为关于需要热处理的钢板来讲,一般40mm以上的厚规格钢板受剪切能力限制,需要火焰切割,而且热处理的钢种许多要求逐张探伤。

因此,在厂房设计时要留有足够的场地,否那么将严重制约生产能力的发扬。

探伤一般可安排在热处理之前,如此探伤不合可直截了当改判以节约热处理费用,但正火通过再结晶细化均匀组织,关于某些微小的探伤缺陷有改善作用,尤其是合金含量较高的钢种。

稳定性的操作方法廖靖远,胡斌,欧阳帆(江西新钢南方新材料有限公司,江西 新余 338000)摘要:硅钢具有硬、脆的特性,给冷轧生产带来不少困难。

20辊单机架可逆冷轧机具有一系列的特点,如具有整体锻钢的机架,辊系刚度大,轧制力呈放射状分散且被机架所承受,有特殊的辊系调整机构(如上压下、下压下、侧偏心补偿、轴向调整、ASU径向调整等),并采用液压压下及液压AGC系统,因此轧出的产品板形好、尺寸精度高;20辊轧机工作辊辊径小,额定轧制力较大,道次压下率高,即使是硅钢不经中间退火也能一次轧至很薄的规格;另外该辊轧机具有良好的冷却润滑系统,可以轧出钢带表面光滑、美观、高质量的硅钢片。

然而20辊轧机2019年年底投产后,高牌号、超薄产品的轧制困难重重、起车脆断、带头带尾脆断,轧制过程中裂口拉断等问题导致生产效率低、产品成材率低,为此提出一套提高20辊轧机高牌号无取向硅钢产品轧制稳定性的操作方法。

关键词:20辊轧机;高牌号无取向硅钢;冷轧;板型控制Improve the Rolling Stability Operation Method of High-grade Unoriented Silicon Steel Products of20-roll Rolling MillLiao Jingyuan, Hu Bin, Ouyang Fan(Jiangxi Xingang Nanfang New Material Co�, Ltd�, Xinyu 338000, China) Abstract: Silicon steel has the characteristics of hard and brittle, which brings many difficulties to cold rolling production� 20 roll single frame reversible cold mill has a series of characteristics: has the whole forged steel frame, roller system stiffness, rolling force radial dispersion by the frame, has a special roller system adjustment mechanism (such as on pressure, pressure, side eccentric compensation, axial adjustment, ASU radial adjustment, etc�), and using hydraulic pressure and hydraulic AGC system, so rolled product plate shape and high size accuracy� The working roll of20 roll mill has small diameter, large rated rolling force, and high channel pressure down rate� Evensilicon steel can be rolled to a very thin specification without intermediate annealing. The other20 roll mill has a good cooling lubrication system, can roll out the smooth, beautiful, high quality 作者简介:廖靖远(1989-),男,工程师,研究方向:材料成型及控制工程。

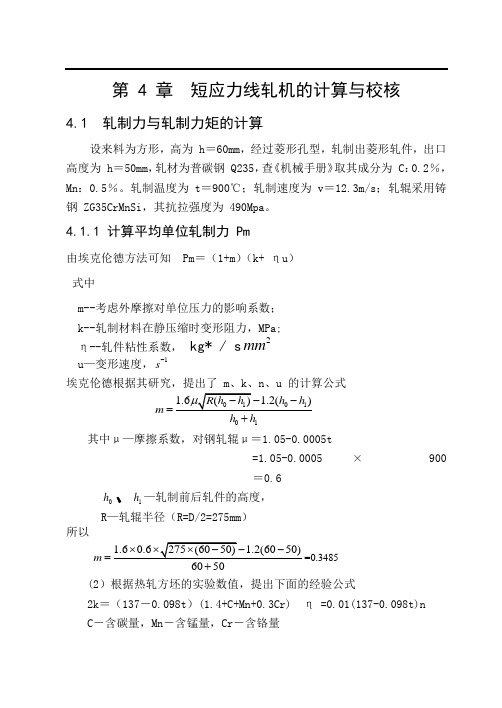

第 4 章 短应力线轧机的计算与校核4.1 轧制力与轧制力矩的计算设来料为方形,高为 h =60mm ,经过菱形孔型,轧制出菱形轧件,出口高度为 h =50mm ,轧材为普碳钢 Q235,查《机械手册》取其成分为 C :0.2%,Mn :0.5%。

轧制温度为 t =900℃;轧制速度为 v =12.3m/s ;轧辊采用铸钢 ZG35CrMnSi ,其抗拉强度为 490Mpa 。

4.1.1 计算平均单位轧制力 Pm由埃克伦德方法可知 Pm =(1+m )(k+ ηu ) 式中m--考虑外摩擦对单位压力的影响系数; k--轧制材料在静压缩时变形阻力,MPa; η--轧件粘性系数, kg* / s 2mm u —变形速度,1s -埃克伦德根据其研究,提出了 m 、k 、n 、u 的计算公式0101011.6() 1.2()R h h h h m h h μ---=+其中μ—摩擦系数,对钢轧辊μ=1.05-0.0005t=1.05-0.0005×900=0.6h 、1h —轧制前后轧件的高度,R —轧辊半径(R=D/2=275mm )所以1.60.6275(6050) 1.2(6050)6050m ⨯⨯⨯---=+=0.3485(2)根据热轧方坯的实验数值,提出下面的经验公式2k =(137-0.098t )(1.4+C+Mn+0.3Cr) η =0.01(137-0.098t)n C -含碳量,Mn -含锰量,Cr -含铬量t -轧制温度,n -和轧制速度有关的系数。

轧制速度为 12.3m/s,所以选取系数 n =0.65012b b F l +=2(1370.098900)(1.40.2%0.5%)k =-⨯++=68.66160.01(1370.098900)0.65η=⨯-⨯⨯ =0.3172变形速度 1011021000227534.676050hvRu sh h -∆⨯⨯===++单位轧制力 (1)(2)m p m k u η=++=(1+0.3273)×(68.6616+0.317×34.67) =101.40MPa4.1.2 计算轧制压力 P轧件对轧辊的总压力 P 为轧制平均单位压力 Pm 与轧件和轧辊接触面积 F 之乘积,即 P=m p ×F 接触面积 012b b F l +=0b 、1b -轧制前后轧件的宽度 其中0b =60mm ,= 1b 503mm l -接触弧长的水平投影。

0 前言Ф530空间自适应(简称KZ)型高刚度轧机是依据北满特钢轧钢分厂500生产线成品机架的改造要求而设计的。

本轧机设计是立足于当前国际最先进的“红圈”轧机(意大利POMINI公司制造)水平,集国内外同类轧机先进技术于一体,充分考虑恶劣工况和北方气候寒冷、时间长等国情而进行的。

本轧机的创新点和特色有:①配置轴承座空间自适应装置(已申请发明专利)②实施带钢压下或卡钢抬辊③辊系和轴承座无间隙装配④轧辊轴向及压下调节装置均有防松机构⑤辊径均装有锥形套导向构件⑥与密封圈相接触的转动轴表面光洁度必须达到8级精度⑦配置0.02mm/刻度目视精度的压下机构指针盘系统⑧具有良好的抗震性能。

1Φ530KZ型高刚度轧机特点及主要参数Φ530KZ型高刚度轧机特点是轧机刚度高,具有空间自适应特性。

该轧机主要有辊系装置、压下装置和底座装置所组成。

轧机辊系由轧辊、四列滚动轴承、轴承座、凸球面齿轮垫、局部齿块、螺母、拉杆和压下机构及轧辊轴向调节机构所组成。

以轴承座为中心形成双铰一滑副空间自适应机构,当轧辊同时承受轧制力和水平力时,轴承座随轧辊弹性弯曲变形倾斜而摆动,从而保证轴承的每列均载。

并且,还保证止推轴承和轴向调节螺纹机构也均载。

轧机主要参数如下:轧辊直径Φ480-560 mm轧辊辊颈Φ300 mm辊身长度930 mm最大轧制力2300 KN(实际1400 KN)最大轧制力矩150 KN.m(单辊)辊缝最大调节量120 mm轧辊轴向调节量±5 mm轧辊转速≤250 rpm (7m/s)2空间自适应机构原理用于横列式轧机上的短应力线高刚度轧机,因轧件的强迫咬入、冲击或导位装置阻力等原因承受较大的水平力(沿轧制线方向)。

其大小按轧件打滑条件估算达最大轧制力的30~40%。

因此,只保证滚动轴承载体沿轧制力方向的平面自适应特性是不够的,还须包括沿水平力作用方向的自适应特性在内的空间自适应特性。

空间自适应特性由空间自适应机构所保证。

轧钢机械设备知识点第⼀章概述1、钢材的分类:1)型材占钢材产量的30——35%、品种最多,主要⽤于建材。

2)板带材占50——66% 应⽤最⼴、产量最⾼3)管材占8~15% ⼜可分为⽆缝管与焊管,⼤多为圆形断⾯。

此外还有少量的斜轧、横轧、楔横轧等特种轧制产品。

⽣产机械零件⽑坯,齿轮、丝杆、钢球及轴类零件(少切削、⽆切削零件)。

2、轧钢机械的组成:轧钢机械由轧制机械主设备(主轧机——使轧件产⽣塑性变形的设备)与辅助设备组成(除主设备及⼯艺设备以外的⼀切设备)。

*主设备组成:轧机系统:主机或主机列(⼯作机座与主传动、电机组成)它决定了轧钢车间的类型与特征。

*辅设备组成:完成⼀切辅助的⼯序轧件的运输、搜集、剪切、矫正、清理。

轧钢车间的机械化程度越⾼则其辅设备重量所占的⽐例越⼤。

*常见的轧钢辅设备:剪切类、矫正类、卷取类、运输翻转类、打捆包装类、表⾯清理加⼯类。

(教材P20表1-6)3、轧钢机的标称:初轧机与⼤外径来标称。

如宝钢140⽆缝钢管轧机,表⽰型钢轧机——以(最后⼀架轧机—即成品架次)轧辊的名义直径作为轧机的标称。

钢板轧机——以轧辊的辊⾝长度来标称。

如2030冷连轧机组,表⽰轧机的轧辊辊⾝长为2030mm。

钢管轧机——以能轧制钢管的最其轧制钢管的最⼤外径为140mm4、按轧辊在机座中的布置分类:可分为具有⽔平轧辊的轧机、⽴辊轧机、万能轧机(既有⽔平辊⼜有⽴辊的轧机)与斜辊轧机等。

1)⽔平式轧机:轧辊⽔平放置的轧机,应⽤最⼴,是最普遍的。

*PC轧机(轧辊成对交叉轧机):四辊,轧辊成对交错,叫超⾓度5°,⽤于冷轧及热轧带材。

*HC轧机(⾼性能凸度控制轧机):六辊,⽤于冷轧普碳及合⾦钢带材。

*CVC轧机(凸度连续可变轧机):两辊,⽤于热轧及冷轧带钢。

2)⽴式轧机:轧辊垂直放置的轧机,⽤于不希望翻钢的场合。

3)万能轧机:具有⽔平辊及⽴辊的轧机。

4)斜辊轧机:轧辊倾斜放置的轧机。

⽤于横向——螺旋轧制。

轧机刚度的计算公式轧机是金属材料加工中常用的设备,用于将金属坯料压制成所需的厚度和形状。

轧机的刚度是一个重要的参数,它影响着轧机的加工能力和加工质量。

在设计和运行轧机时,准确计算轧机的刚度是非常重要的,可以帮助工程师们更好地理解轧机的性能和优化轧机的工艺参数。

轧机的刚度可以通过以下公式来计算:\[ K = \frac{E \cdot w^3}{12(1-\nu^2)L^3} \]其中,K为轧机的刚度,单位为N/m^2;E为轧机辊的弹性模量,单位为N/m^2;w为轧机辊的宽度,单位为m;ν为轧机辊的泊松比;L为轧机辊的间距,单位为m。

这个公式是根据轧机辊的梁弯曲理论推导得出的。

在实际应用中,通常会根据具体的轧机结构和工艺参数,结合有限元分析等方法来计算轧机的刚度,以获得更准确的结果。

轧机的刚度对轧制过程有着重要的影响。

首先,轧机的刚度越大,其对金属坯料的变形能力就越强,可以实现更大的压下变形量,从而可以实现更大的压下力和更高的轧制速度。

其次,轧机的刚度也影响着轧机的稳定性和振动特性,较大的刚度可以减小轧机的振动幅度,提高轧机的加工精度和表面质量。

在实际的轧机设计和运行中,通常会根据具体的工艺要求和金属材料的性能特点来选择合适的轧机刚度。

一般来说,对于需要高速轧制和高精度加工的金属材料,需要选择较大刚度的轧机;而对于一些低强度、易变形的金属材料,可以选择较小刚度的轧机,以降低轧机的成本和能耗。

除了轧机的刚度,轧机的刚度分布也是一个重要的参数。

在实际的轧机设计中,通常会根据金属坯料的变形规律和轧机的工艺要求来设计轧机的辊形和辊间距,以实现合理的刚度分布,从而获得更好的轧制效果。

总之,轧机的刚度是影响轧机性能和加工质量的重要参数,准确计算轧机的刚度可以帮助工程师们更好地理解轧机的工作原理和优化轧机的工艺参数,从而提高轧机的加工能力和加工质量。

希望本文所介绍的轧机刚度的计算公式对相关领域的工程师和研究人员有所帮助。

高刚度小型轧机结构的经济方案摘要通过分析和计算说明现有短应力线轧机刚度高于普通牌坊式轧机的原因并非短应力线效应,而是将胶木瓦轴承改为滚动轴承,安全臼改为球面垫。

按此思维进行了普通牌坊式高刚度轧机——LCG2-300的关键词牌坊式高刚度轧机,轴承选型一问题的提出辊径φ250~φ300的小型轧机遍布全国城乡各地,是小型材和棒线生产的主要设备。

老的牌坊式结构被认为刚性差、轧制精度低,除粗轧机架外基本上被淘汰;从上世纪八十年代开始很多棒线生产线在成品机架和成品前机架已被各种型式的短应力线轧机替代;可以说短应力线轧机风靡全国。

但是短应力线轧机在应用中也反映出以下几个问题:1.设备费用高:现有的短应力线轧机以SY型为例,虽然工作机座重量较老的牌坊式轧机减轻约5~10%,但用户在选用短应力线轧机时除购置在线设备外还要买一套备用机架(而不是备用轧辊装置)和专用的拆辊机械;加之短应力线轧机结构复杂,切削加工量大,单位造价高;用户需要支出的总设备费用比普通牌坊式轧机高出30%以上。

2.轴承寿命短:文献【Ⅰ】介绍,某特钢厂老式轧机使用国产球面滚子轴承二月左右消耗一套,改进轧机结构和轴承选型后可使寿命成倍增加。

文献【Ⅱ】显示,使用四列短圆柱滚子轴承的SY短应力线轧机在唐山某厂的年消耗量高达45套,一般厂家的使用寿命也就是两月左右。

轴承消耗量大不但增加了使用费用,而且频繁更换降低了轧机生产能力。

3.轧辊轴向窜动严重:文献【Ⅲ】介绍,经过改造后的SY型高刚度轧机,轧辊轴向窜动量仍达0.24mm,制约着轧件精度的提高,而且在线调整工序多、时间长,降低轧机产能。

这个问题在众称先进的“红圈”轧机中也难以解决—现有各种短应力线轧机为实现轧辊弯曲时球面垫自位在立柱导套中留有足够间隙的要求与防止上下轧辊轴向窜动引起孔型误差的要求是相互矛盾的。

4.换辊操作消耗的工作量大;产品规格变化时孔型更换不方便。

我们在评价一种新机型的实用价值时不能单看其在功能上的改进,还要考虑实现功能所需的全部费用—包括设备制造费用和使用费用。

世界轧机之王——鞍钢5500mm特宽厚板轧机2009-12-01 15:22:59 作者:来源:互联网分享到5工程总投资:54.6亿元工程期限:2005年——2009年你知道这块钢板有多厚吗?这块测试用的钢板厚达200mm,竟然被炮弹像切豆腐一样穿透。

“每一块钢铁里,都隐藏着一个国家兴衰的秘密。

”——Peter Krass,美国钢铁大王卡内基的传记作者。

钢铁工业是重要的基础产业,被誉为工业的脊梁。

轧钢机是钢铁工业核心装备之一。

无论是决定战争胜负的航空母舰、核潜艇等尖端武器;还是关乎社会安危的核电站、巨型桥梁、水库闸门等基础设施;又或是人们日常生活中的汽车、冰箱、洗衣机等消费品;都离不开大型轧钢机生产的优质钢材。

鞍钢是我国最早的钢铁生产基地,始建于1916年,前身为日伪时期的鞍山制铁所和昭和制钢所。

1936年鞍钢第一中板厂建成我国第一台2300mm三辊劳特式中板轧机。

1945年8月苏联红军出兵东北后,将鞍钢7万多吨设备物资拆运回国,使鞍钢生产完全瘫痪,偌大厂区陷入破败境地。

1949年7月9日,新成立的鞍钢公司在一片废墟上恢复建设。

到1957年生铁产量达到336.1万吨,钢291.07万吨,钢材192.39万吨,成为中国第一大钢铁基地,向全国输送了大量专业人才,被誉为共和国钢铁工业的摇篮。

然而同大多数国有企业一样,在上世纪90年代市场大潮的冲击下,积弊严重的鞍钢曾濒临绝境,历经转轨阵痛,通过投巨资对生产线进行技术改造才重获生机。

走过60年风雨历程的鞍钢,目前是我国四大钢铁集团之一,拥有职工十余万人,2008年生产铁1608万吨,钢1604万吨,钢材1499万吨,实现收入796亿元。

形成了以汽车板、家电板、集装箱板、造船板、重轨、无缝钢管、冷轧硅钢为主的完整产品系列,是全球最大的集装箱钢板供货企业和国内主要的船用钢板、汽车钢板供货商;能够生产128个钢种的船用钢板,最大厚度100mm,强度级别从235MPa到550MPa,全部通过9国船级社认证;是世界第3家具备生产高档船体结构板和海洋工程结构钢板的企业。

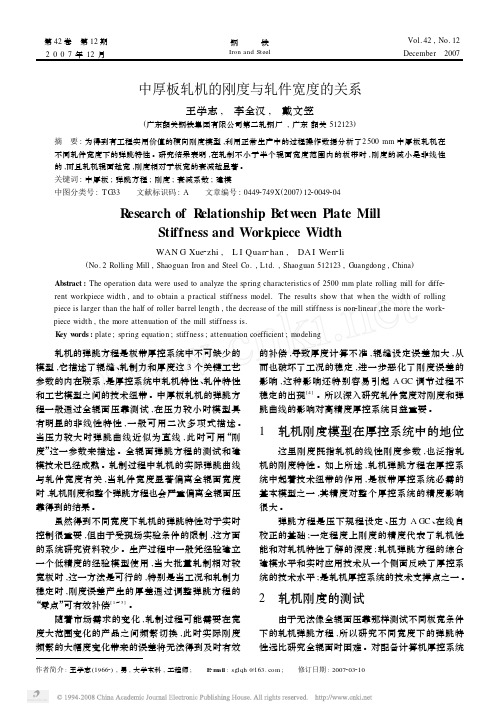

第42卷 第12期 2007年12月钢铁Iron and Steel Vol.42,No.12December 2007中厚板轧机的刚度与轧件宽度的关系王学志, 李全汉, 戴文笠(广东韶关钢铁集团有限公司第二轧钢厂,广东韶关512123)摘 要:为得到有工程实用价值的横向刚度模型,利用正常生产中的过程操作数据分析了2500mm 中厚板轧机在不同轧件宽度下的弹跳特性。

研究结果表明,在轧制不小于半个辊面宽度范围内的板带时,刚度的减小是非线性的,而且轧机辊面越宽,刚度相对于板宽的衰减越显著。

关键词:中厚板;弹跳方程;刚度;衰减系数;建模中图分类号:T G33 文献标识码:A 文章编号:04492749X (2007)1220049204R esearch of R elationship B et w een Plate MillStiffness and Workpiece WidthWAN G Xue 2zhi , L I Quan 2han , DA I Wen 2li(No.2Rolling Mill ,Shaoguan Iron and Steel Co.,Ltd.,Shaoguan 512123,Guangdong ,China )Abstract :The operation data were used to analyze the spring characteristics of 2500mm plate rolling mill for diffe 2rent workpiece width ,and to obtain a practical stiff ness model.The results show that when the width of rolling piece is larger than the half of roller barrel length ,the decrease of the mill stiffness is non 2linear ,the more the work 2piece width ,the more attenuation of the mill stiff ness is.K ey w ords :plate ;spring equation ;stiff ness ;attenuation coefficient ;modeling作者简介:王学志(19662),男,大学本科,工程师; E 2m ail :sglqh @ ; 修订日期:2007203210 轧机的弹跳方程是板带厚控系统中不可缺少的模型,它描述了辊缝、轧制力和厚度这3个关键工艺参数的内在联系,是厚控系统中轧机特性、轧件特性和工艺模型之间的技术纽带。

高刚度轧机选用基本原则

1.轧机所受单侧最大轧制力,350规格以上轧机(含350轧机)不得超过四列短圆柱辊子轴承动载荷的0.8倍,350(轧机)以下规格的轧机不得超过0.6倍。

2.轧机按轧制产品的不同(作用)分为:棒线材轧机、大棒轧机、板带轧机等,根据轧制产品和轧制压力大小(视使用情况)选用轴承(,)相同规格的轧机可能有不同的轴承内径、外径、宽度,((可以同内径,加大外径,可以加宽等等))不可仅按轧(机)辊直径(规格)选用轧机。

3.轴承动载荷参数按人轴样本写。

4.四列短圆柱辊子轴承一般选用有两个润滑油孔的轴承,在轴承座设计时注意(,)不要设计为只有一个润滑油孔的形式。

5.轧机装配图的最大轧制力参数根据(按)轴承载荷确定,机列图的最大轧制力参数按工艺给的确定。

6.轧机冷却水按轧机规格不同选用不同的喷嘴,有大小之分。

7.设计轧机底座锁紧液压缸的行程时应注意:在液压缸将轧机底座锁紧后(与底座的接触面按尺寸定位后),液压缸至少还应有5mm的行程,以便确保将轧机压紧。

8.轧扁钢的轧机(中轧(。

)、精轧)开口度应大一些。

9.T型螺纹公差的计算

外螺纹大径上偏差=0

下偏差(按)根据螺距查外螺纹大径公差Td(数值)

中径上偏差(按)根据螺距查中径基本偏差es,一般选取公差带(的)

位置为e(级)

下偏差(按)根据直径(、)和螺距查外螺纹基本偏差Td2,

数值为(-)es-Td2

小径上偏差=0

下偏差(按)根据直径(、)和螺距查外螺纹小径公差Td3(数

值)

内螺纹大径上偏差:(=0)公差带位置H

下偏差=0

中径上偏差(按)根据直径(、)和螺距查内螺纹中径公差TD2

下偏差=0

小径上偏差(按)根据螺距查内螺纹小径公差TD1数值

下偏差=0

注意螺纹旋合长度有表可查。