高炉强化冶炼

- 格式:ppt

- 大小:1.71 MB

- 文档页数:104

高风温对高炉强化冶炼的意义1.高风温(highblasttemperature):在现代高炉中借助热风炉将鼓风风温加热到1200℃以上的操作。

使用高风温操作是高炉冶炼的技术措施之一。

简史19世纪20年代以前高炉使用冷风炼铁,燃料消耗很高,生产率低。

1828年英国尼尔森(D.Neilson)建议在高炉上使用“热鼓风”炼铁,并于1829年在苏格兰克拉依特厂首次实现来这一建议,风温虽然只有149℃,但效果惊人,每吨生铁的燃料消耗由8.06t/t降到5.16t/t。

降低来30%以上,产量提高46%,而用于加热鼓风消耗的燃料只有0.4t/t生铁。

1831年该厂将风温提高到316℃,燃料消耗降到来 2.25t/t,产量比用冷风炼铁时翻了一番。

从此热风很快被推广,它成为高炉炼铁史上极重要的技术进步之一。

170℃余年来风温水平不断提高,在日本、西欧、北欧、北美高炉的风温普遍达到1200℃,有的先进高炉的风温叨叨1350℃,前苏联的全苏平均风温到1900年已达到1150℃左右。

中国重点企业的平均风温在1997年为1047℃,梅山冶金公司、包头钢铁公司高炉的风温在1100℃以上,宝山钢铁(集团)公司3号高炉的风温在1997年达到1230℃。

而地方骨干企业的平均风温在1997年为971℃,虽然其中个别钢铁厂高炉的风温在1000℃以上,但总体上说中国高炉的风温水平要比工业先进国的低150~200℃。

2.高风温操作对高炉冶炼的影响(1)风温提高,热风带入炉热量增加,风口前燃烧碳量能得到减少;(2)高炉高度上温度发生再分布。

风温提高,热风带入炉缸热量增加、同时燃烧碳量减少使煤气发生量减少,煤气往上携带的热量减少,结果,炉缸温度提高、炉身和炉顶温度降低;(3)风温提高使燃烧碳量减少,使煤气中CO量减少,同时炉身温度降低使间接还原减少,从而使直接还原度提高。

(4)风温提高时,炉内煤气压差增加,使炉料下降条件变坏,不利于炉料顺行;(5)风温提高,热风带入炉热量增加,风口前燃烧碳量能得到减少,使焦比能得到降低。

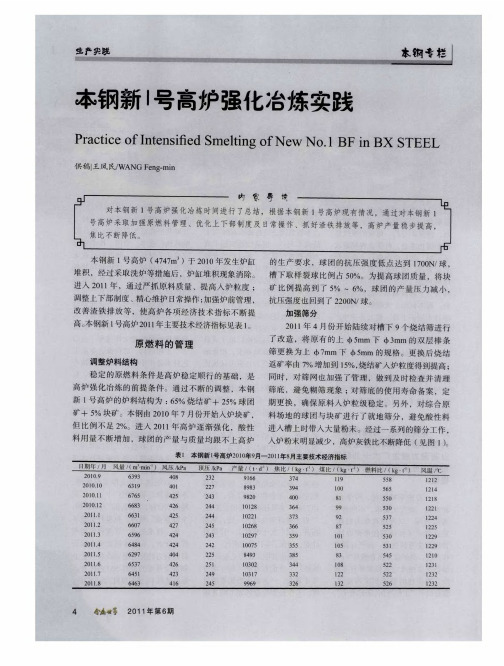

高炉强化冶炼的途径作者:陆小勇来源:《城市建设理论研究》2013年第26期【摘要】高炉冶炼技术在我国科学家的不断研究下,已经有了显著地提高。

在当代的技术要求下,高炉冶炼的技术向着更加环保和节能的方向发展着。

本文主要就是从高炉冶炼的技术途径出发,对每个步骤都做出了详细的阐述,同时节能的问题也有所提及,希望有一定的借鉴作用。

【关键字】高炉冶炼,节能技术,措施途径中图分类号: TE08 文献标识码: A一、前言随着高炉冶炼技术的不断发展,行业之间的竞争也在不断地加强。

我国先进的冶炼技术和规模化的管理系统在高炉上得到充分的应用。

我国的高炉生产的途径也变的多样化,因此在此基础上,对高炉的冶炼的技术又有了更高层次上的要求,下表是某高炉冶炼厂的2012年11月1日到11月9日的技经指标:本文就一次高炉冶炼厂为例进行分析研究。

二、高炉烧结矿质量要求高炉炉容增大,炉料所承受的荷重增加,为保证在炉料下降的过程中能保持足够的粒度和料柱的透气性,烧结矿也必须有足够的强度。

高炉炉容增大后,高炉内块状带的区域相应增大。

烧结矿在块状带中的滞留时间延长,炉料之间的挤压和相对运动时间延长.这些运动将造成烧结矿破碎,从而影响炉料的透气性。

因此烧结矿必须有足够的强度。

以保证炉料在下降过程中不破坏料柱的透气性,国内部分大高炉使用的烧结矿质量要求见表2。

国内部分2000m,级高炉的烧结矿质量要求由表2可见。

各公司烧结矿质量也各有差别,其TFe和转鼓强度均比较高,烧结矿品位达到56%~59%。

转鼓强度一般>75%。

三、高炉冶炼的途径1.提高熟料利用率高炉使用烧结矿和球团矿以后,由于还原性和造渣过程改善,高炉热制度稳定,炉况顺行,减少或取消溶剂直接人炉。

每提高1%的熟料率可降低焦比1.2kg/t,增产0.3%左右。

2.稳定原燃料的化学成分原燃料成分稳定是稳定炉况、稳定操作和实现自动控制的先决条件,特别是矿石成分的相对稳定。

原燃料成分的波动造成炉温波动,热制度不稳定,生铁质量不合格等,尤其是在高炉冶炼低硅生铁时,矿石含铁波动造成的影响更为明显。