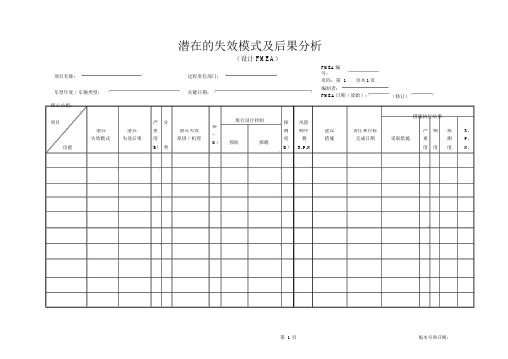

新版DFMEA空表格

- 格式:xls

- 大小:32.00 KB

- 文档页数:1

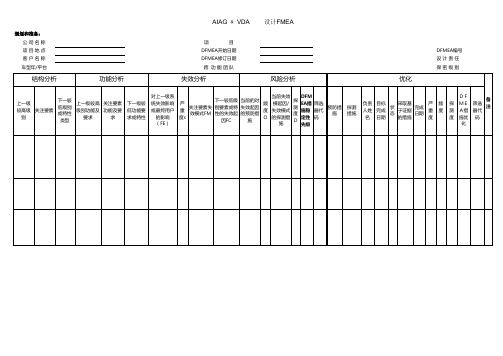

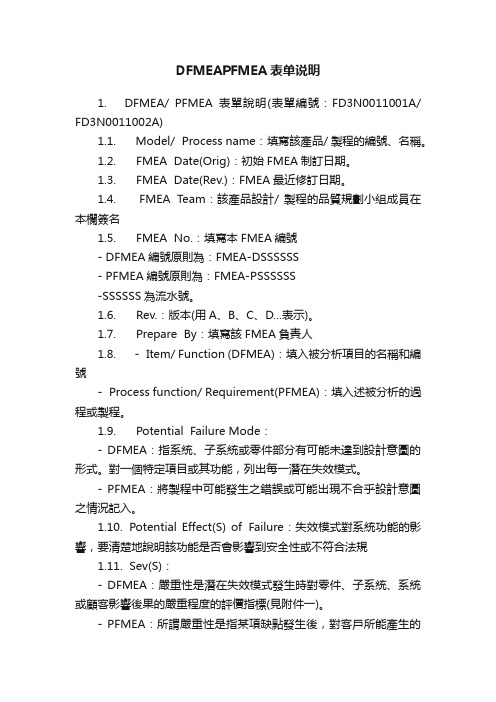

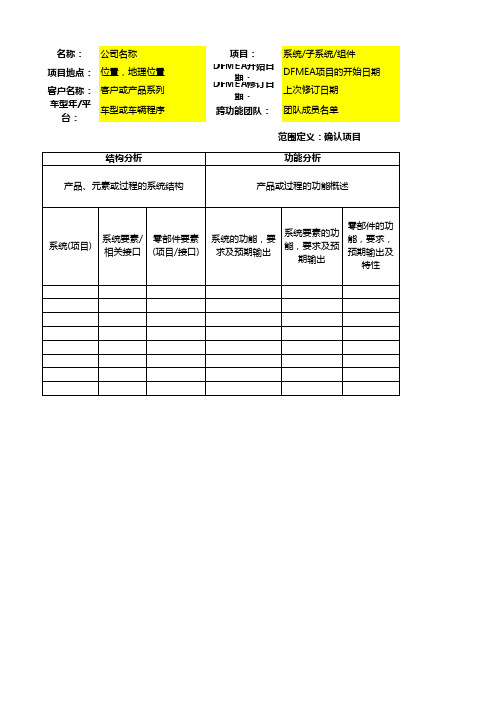

DFMEAPFMEA表单说明1. DFMEA/ PFMEA表單說明(表單編號:FD3N0011001A/ FD3N0011002A)1.1. Model/ Process name:填寫該產品/ 製程的編號、名稱。

1.2. FMEA Date(Orig):初始FMEA制訂日期。

1.3. FMEA Date(Rev.):FMEA最近修訂日期。

1.4. FMEA Team:該產品設計/ 製程的品質規劃小組成員在本欄簽名1.5. FMEA No.:填寫本FMEA編號- DFMEA編號原則為:FMEA-DSSSSSS- PFMEA編號原則為:FMEA-PSSSSSS-SSSSSS為流水號。

1.6. Rev.:版本(用A、B、C、D…表示)。

1.7. Prepare By:填寫該FMEA負責人1.8. - Item/ Function (DFMEA):填入被分析項目的名稱和編號- Process function/ Requirement(PFMEA):填入述被分析的過程或製程。

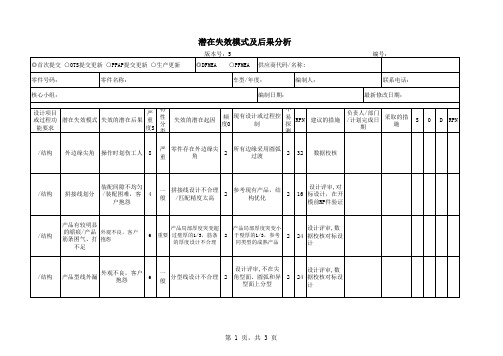

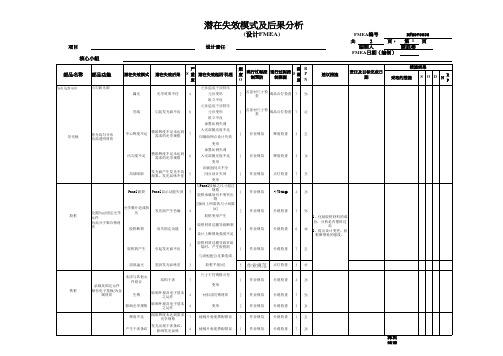

1.9. Potential Failure Mode:- DFMEA:指系統、子系統或零件部分有可能未達到設計意圖的形式。

對一個特定項目或其功能,列出每一潛在失效模式。

- PFMEA:將製程中可能發生之錯誤或可能出現不合乎設計意圖之情況記入。

1.10. Potential Effect(S) of Failure:失效模式對系統功能的影響,要清楚地說明該功能是否會影響到安全性或不符合法規1.11. Sev(S):- DFMEA:嚴重性是潛在失效模式發生時對零件、子系統、系統或顧客影響後果的嚴重程度的評價指標(見附件一)。

- PFMEA:所謂嚴重性是指某項缺點發生後,對客戶所能產生的嚴重情況評估(見附件四)1.12. Class:要記錄特殊特性的符號標誌,在客戶無特別指定的前提下用C表示功能性,用S表示安全性1.13. Potential Cause(s)/ Mechanism(s) of Failure:- DFMEA:潛在失效起因是指一個設計薄弱部分,其作用結果就是失效模式。

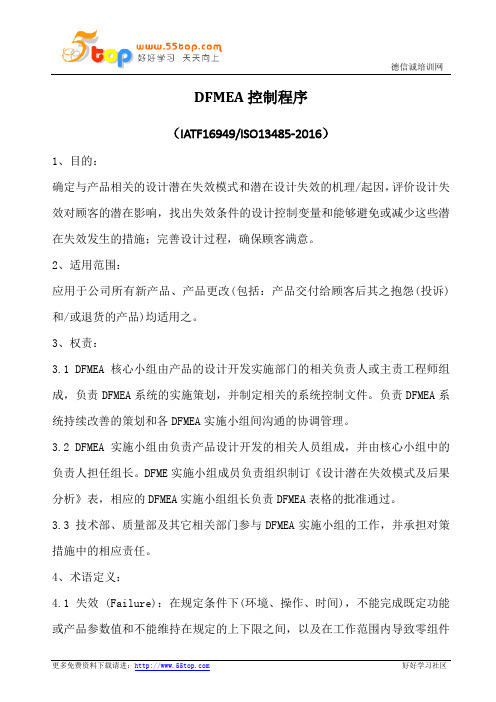

DFMEA控制程序(IATF16949/ISO13485-2016)1、目的:确定与产品相关的设计潜在失效模式和潜在设计失效的机理/起因,评价设计失效对顾客的潜在影响,找出失效条件的设计控制变量和能够避免或减少这些潜在失效发生的措施;完善设计过程,确保顾客满意。

2、适用范围:应用于公司所有新产品、产品更改(包括:产品交付给顾客后其之抱怨(投诉)和/或退货的产品)均适用之。

3、权责:3.1 DFMEA核心小组由产品的设计开发实施部门的相关负责人或主责工程师组成,负责DFMEA系统的实施策划,并制定相关的系统控制文件。

负责DFMEA系统持续改善的策划和各DFMEA实施小组间沟通的协调管理。

3.2 DFMEA实施小组由负责产品设计开发的相关人员组成,并由核心小组中的负责人担任组长。

DFME实施小组成员负责组织制订《设计潜在失效模式及后果分析》表,相应的DFMEA实施小组组长负责DFMEA表格的批准通过。

3.3 技术部、质量部及其它相关部门参与DFMEA实施小组的工作,并承担对策措施中的相应责任。

4、术语定义:4.1 失效 (Failure):在规定条件下(环境、操作、时间),不能完成既定功能或产品参数值和不能维持在规定的上下限之间,以及在工作范围内导致零组件的破裂卡死等损坏现象。

4.2 DFMEA:Design Failure Mode and Effects Analysis,设计失效模式及后果分析的英文简称,其功能为事前鉴别出产品设计中可能发生之失效模式, 并且加以文件化及数量化之评估。

4.3 客户(Customer):后制程、销售对象、或使用者均属之。

4.4 潜在失效的效果:失效模式对客户之影响。

4.5 严重性(Severity):失效模式发生时,对客户之影响的后果的级别。

4.6 潜在失效的原因:失效如何发生之原因。

4.7 发生性(Occurrence):指某一特定的失效起因/机理在设计寿命内出现的可能性。

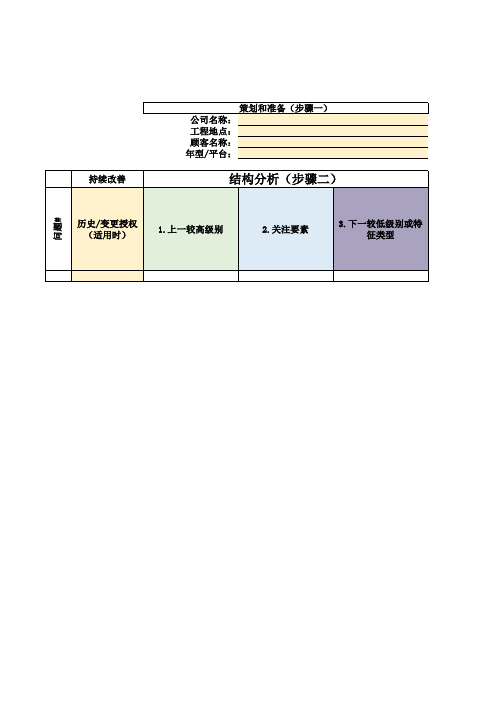

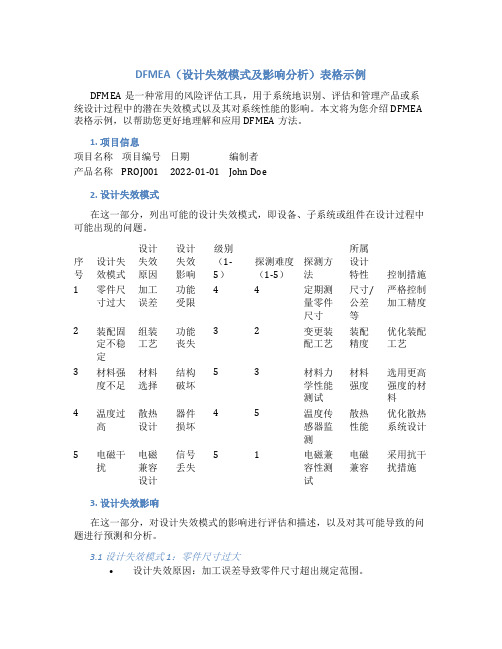

DFMEA(设计失效模式及影响分析)表格示例DFMEA是一种常用的风险评估工具,用于系统地识别、评估和管理产品或系统设计过程中的潜在失效模式以及其对系统性能的影响。

本文将为您介绍DFMEA 表格示例,以帮助您更好地理解和应用DFMEA方法。

1. 项目信息项目名称项目编号日期编制者产品名称PROJ001 2022-01-01 John Doe2. 设计失效模式在这一部分,列出可能的设计失效模式,即设备、子系统或组件在设计过程中可能出现的问题。

序号设计失效模式设计失效原因设计失效影响级别(1-5)探测难度(1-5)探测方法所属设计特性控制措施1 零件尺寸过大加工误差功能受限4 4 定期测量零件尺寸尺寸/公差等严格控制加工精度2 装配固定不稳定组装工艺功能丧失3 2 变更装配工艺装配精度优化装配工艺3 材料强度不足材料选择结构破坏5 3 材料力学性能测试材料强度选用更高强度的材料4 温度过高散热设计器件损坏4 5 温度传感器监测散热性能优化散热系统设计5 电磁干扰电磁兼容设计信号丢失5 1 电磁兼容性测试电磁兼容采用抗干扰措施3. 设计失效影响在这一部分,对设计失效模式的影响进行评估和描述,以及对其可能导致的问题进行预测和分析。

3.1 设计失效模式1:零件尺寸过大•设计失效原因:加工误差导致零件尺寸超出规定范围。

•设计失效影响:零件尺寸过大会导致其与其他零件无法完全配合,从而影响整体装配效果。

•级别:4,代表重要性较高。

•探测难度:4,需要定期测量零件尺寸。

•探测方法:定期测量零件尺寸,检查是否超出规定范围。

•所属设计特性:尺寸/公差等•控制措施:严格控制加工精度,确保零件尺寸在规定范围内。

3.2 设计失效模式2:装配固定不稳定•设计失效原因:组装工艺不当导致装配固定不牢靠。

•设计失效影响:装配固定不稳定会导致功能失效,无法正常工作。

•级别:3,代表重要性一般。

•探测难度:2,变更装配工艺即可。

•探测方法:检查装配过程,确认装配是否牢固。

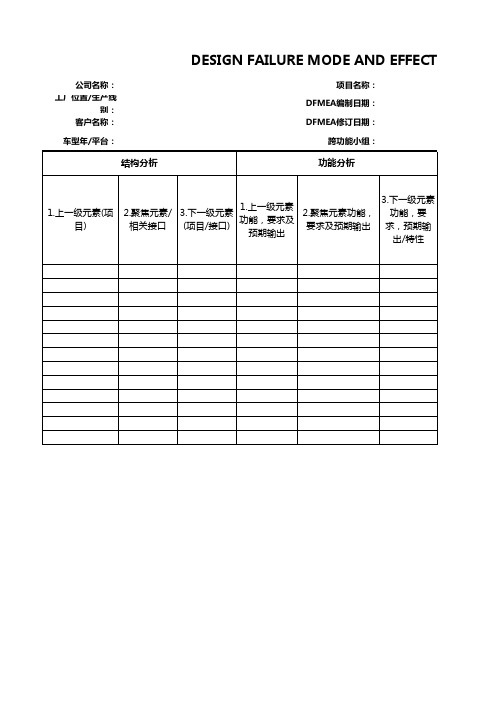

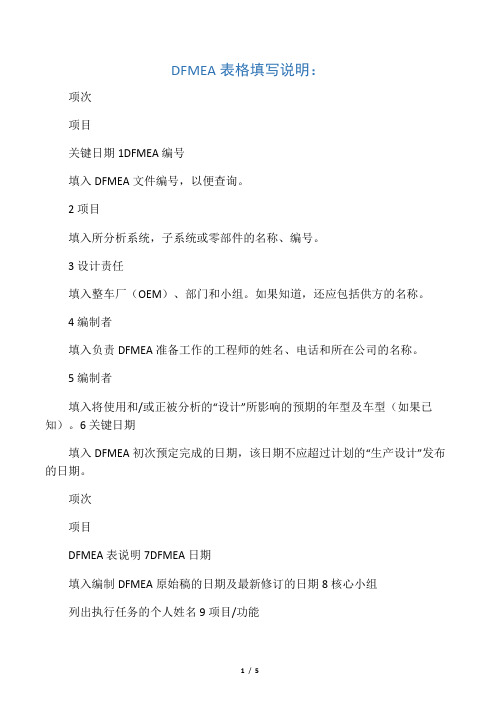

DFMEA表格填写说明:项次项目关键日期1DFMEA编号填入DFMEA文件编号,以便查询。

2项目填入所分析系统,子系统或零部件的名称、编号。

3设计责任填入整车厂(OEM)、部门和小组。

如果知道,还应包括供方的名称。

4编制者填入负责DFMEA准备工作的工程师的姓名、电话和所在公司的名称。

5编制者填入将使用和/或正被分析的“设计”所影响的预期的年型及车型(如果已知)。

6关键日期填入DFMEA初次预定完成的日期,该日期不应超过计划的“生产设计”发布的日期。

项次项目DFMEA表说明7DFMEA日期填入编制DFMEA原始稿的日期及最新修订的日期8核心小组列出执行任务的个人姓名9项目/功能被分析项目的名称和编号10潜在失效模式预估缺点项目(模式:裂纹、变形、松动、泄漏、粘结、断裂等)11潜在失效后果缺点之预估影响(后果:噪声、工作不正常、不良外观、不稳定、运行中断、粗糙、不起作用、异味、工作减弱等)12严重度(S)严重度(S)分为1~10级,见本程序4."813分级(重要度)产品特性分为(A、B、C、……)标明字母或符号14潜在失效起因潜在不良原因,将一切可能之原因尽量列出起因:屈服、疲劳、材料不稳定性、蠕动、磨损和腐蚀等)15频度(O)发生不良之机率,分为1~10级见本程序4."816现行控制办法(现行设计控制)*列出预防措施,设计确认、设计验证和其它活动。

*现行控制方法指的是那些已经用于或正在用于相同或相似设计中的那些方法(如道路试验、设计审评、台架/试验室试验、可行性评审、样件试验和使用试验)。

*三种设计控制方法:(1)防止起因或失效模式出现,或减少出现率;(2)查明起因并找到纠正措施;(3)查明失效模式;优先运用(1),次(2),后(3)。

不易探测度(D)*指零部件、子系统或系统投产前,能否探测出其已发生之缺点,分为1~10级本程序4."818风险顺序数(RPN)RPN=S风险度=严重度、中频度、探测度19建议措施*当RPN≥100或S≥8要采取纠正措施;*无建议措施需填写“无”;设计验证/验证工作只影响不易探测度,只有修改设计严重度减少*可考虑但不局限于下列措施:(1)试验设计(特别在多因素或相互作用时);(改变O、D值)(2)修改试验计划(改变D值);(3)修改设计(改变S、O值);(4)修改性能要求值(改变S、O值)。