第 2 章压裂车机组

2.1 压裂机组概述

压裂、酸化施工作业是改造油气藏的重要手段之一,压裂施工是通过注入高压流体使井底地层形成具有足够大小的填砂裂缝,以增加油气的流动性,提高油气采收率的一种有效方法,对于低渗透油气井需要借助于压裂和酸化作业才能达到稳产

的目的。这些工艺都要通过压裂设备来完成,所以压裂设备的发展直接影

响着压裂、酸化工艺的发展。一套压裂设备包括多台压裂泵车、 1~2 台混砂车、一

台压裂仪表车、地面管汇和其他辅助设备。在施工过程中混砂车将压裂液、支撑剂和各种添加剂混合完成后,通过连接管汇提供给多台压裂泵车,压裂泵车将混合液进行增压,通过高压管汇汇集后注入井底,压裂仪表车对作业全过程进行监控并进行施工分析和记录。

2.2 常用压裂泵车

压裂车泵主要由运载底盘、车台柴油机、传动机构、泵体传动等四大件组成。压裂泵是压裂车的工作主机。现场施工对压裂车的技术性能要求很高,压裂车必须具有压力高、排量大、耐腐蚀、抗磨损性强等特点。

2.2.1 YL70-670 型压裂车( 700 型)

1.整车概况 YL70-670 型压裂车的工作只要是通过车台发动机( CAT C-18)、传动箱(艾利逊 S6610M)、卧式三缸单作用柱塞泵来实现的,整个过程的控制都可以在操作室内完成。压裂车装有自动保护装置。在进行压裂施工作业时,操作人员可将仪表台上的工作压力进行设定,当实际工作压力超过这一设定压力时,

超压保护装置可立刻使车台发动机回到怠速状态。 YL70-670 型压裂车还具有泵工作排量的实时显示功能,因此操作非常方便。

该设备工作压力高、排量大,可用于浅井、中深井、深井的小型压裂、酸化

作业,也可用于压井、洗井、冲砂等施工作业。其最大工作压力为 65MPa,最大理

论排量为 1.58m3/min 。

2.标准配置 YL70-670 型压裂车主要由车载底盘、车台发动机(CAT C-18)、传动箱(艾利逊 S6610M)、 3ZB70-670 型卧式三缸柱塞泵、计量罐( 2m3)、气路系统、润滑系统、电路系统、管汇系统、操作室等组成。

3.主要技术性能参数(表2-1)

表 2-1 YL70- 670 压裂车性能参数

压裂车型号YL70- 670 压裂车

最大工作压力( MPa)65

最大工作流量( L/min -1)1580

柱塞泵的最大输入功率( kW )670

整机外形尺寸( mm):长宽高约 3875mm 2500mm 3800mm

轴距( mm)5050+1450 4.主要配置及其参数

(1)载车底盘: YL70-670 型压裂车底盘配备北方奔驰(ND125F50J6×6 国Ⅲ),发动机型号为WP10.375,功率为 276kW,最大扭矩为1460N·m,车辆的最大速度为 84km/h。

(2)车台发动机:采用 CAT C18 型车台发动机,该柴油机的功率为522kW ( 700hp),电启动方式。

(3)车台传动箱:配有艾里逊(ALLISON ) S6610M 型机械液力传动箱。该机械液力传动箱的参数如下:

最大输入功率:503 kW( 675hp);

最高输入转速:2500r/min;

最大输入扭矩:3075N·m;

传动箱传动比:i 1=4.00;i2=2.68;i 3=2.01;i 4=1.35;i 5=1.0;i6=0.67 该车的六档一般不用。

(4)柱塞泵总成:该车采用3ZB70-670 型卧式三缸柱塞泵(柱塞直径为

Φ 101.6mm),柱塞泵由动力端和液力端两部分组成。该泵的性能参数见表2-2:

表 2-2 3ZB70-670 型柱塞泵的性能参数

档位传动比冲次流量( L/min )压力( MPa)

1 4.00 80 395 65

2 2.68 119 587 43

3 2.01 159 785 32

4 1.3

5 237 1170 21

5 1.00 320 1580 15

动力端由小齿轮轴、主轴、泵壳、连杆、十字头等部件组成。其动力传动

方向是:小齿轮通过一对齿轮传到主轴上,主轴通过连杆、十字头将动力传递到

液力端。动力端的最大输入功率为670kW,输入扭矩为 11926 N·m,齿轮齿形为

渐开线,齿轮的传动比为 5.619,曲轴的偏心距为101.6mm,齿轮、曲轴和支撑轴承采用齿轮泵强制润滑,润滑油压为0.1~0.5MPa。

液力端主要由泵头体、柱塞、盘根、吸入排出凡尔及凡尔座、排出管口、吸

入管口等组成。泵头体采用整体式合金锻件。泵液力端结构紧凑,易损件更换方便。

(5)仪表:该车的仪表主要是对施工过程的超高压预警进行设置、零点校准、赠以修正。

超高压预警设置:该控制仪可任意设置超压报警值,一旦压力超过预先设置的超压报警线,该控制仪立即输出超高压报警信号,控制车辆进入怠速状态。

零点校准:该控制仪可校准信号零点,以免在测量中出现误差。

增益修正:该控制仪通过修改参数,可修改输入信号的放大倍数。

此外,该控制仪可模拟压裂施工过程,输出超压复位信号。在寒冷的气候条

件下,可采取加温措施,一旦温度达到可工作的温度,自动停止加温,该控制仪

具有防水防震功能。

(6)吸入管汇:吸入管主要配备 4"主管线,有四个吸入口,其中一个吸入口与计量罐底部的管口相连,另外三个分别在车尾和柱塞泵前侧,其管口的开启是由 4"启动蝶阀来控制的。

(7)排出管汇:排出管分为两个通路。一个通路是从泵排出口通过旋塞阀

排入计量罐中,另一个通路是从排出口直接排到地面管汇,上排部分由2"高压管汇、 2"旋塞阀、 2" 球阀等高压元件组成。下排部分由2"高压管汇、 2"旋塞阀等高压元件组成。排出管汇的实验压力为65MPa。

(8)润滑系统:润滑系统由动力端润滑系统和液力端润滑系统两个部分组成。动力端润滑系统由动力端润油泵、动力端润滑油箱、液压管线油压表、油滤器、溢流阀、回油管等组成。动力端润滑系统的润滑油从液力机械传动箱取力的

液压油泵提供。润滑系统的回油靠油自流来实现。液力端润滑系统由液力端润滑油箱、压力表、气动隔膜泵、油水分离器、润滑油管线、分配阀、油槽、滤清器

等组成。

(9)气路系统:本车的气路系统由车台发动机提供气源,其功能主要是为

气动隔膜泵提供动力、为蝶阀的开闭提供动力。

(10)空调系统:操作室内安装有空调,空调压缩机由发动机驱动。

(11)操作台:操作台由操作室和操作仪表组成。操作台是整车的控制中心。

(12)电路系统:电路系统为整车的控制部分,电路系统的各电器元件主要

集中在操作室内的仪表台上。

5.整车特点 YL70- 670 压裂车在作业时,底盘发动机可停止工作,作业动力

室靠车台动力装置提供的。在作业状态时,动力传递是由发动机经液力机械传动

箱、传动轴到压裂用柱塞泵的动力端,动力端通过主轴上的连杆带动液力端的柱塞

作往复运动,动力端润滑油通过液力机械传动箱取力的润滑油泵提供,液力端润滑

系统的润滑油通过空气压缩机提供的气源,带动液力端润滑油箱上的气动隔膜泵工

作。

压裂车的操作和控制都在操作室内进行,整车的操作和控制非常方便,设备

安装有自动超压保护装置,当柱塞泵的实际排出压力值超过预先设定的压力值

时,该装置能够使发动机回到怠速状态,以确保设备和人身安全,操作室前后配

有照明灯,适合夜间作业。

2.2.2 BL1600 型压裂车( 1650 型)

1.整车概况 BL1600 型压裂车是由美国 SS 公司制造的。该设备工作压力高、

排量大,可用于浅井、中深井、深井的小型压裂、酸化作业,也可用于压井、洗井、冲砂等施工作业。其最大工作压力为 103.4MPa,最大排量 1.515m3/min 。最大

理论的工作只要是通过车台发动机、传动箱( ALLISON CLT9880 型)、卧式三缸单作用柱塞泵来实现的,整个过程的控制都可以在操作室内完成。压裂车装有自动保护装置。在进行压裂施工作业时,操作人员可将仪表台上的工作压力进行设定,当实际工作压力超过这一设定压力时,超压保护装置可立刻使车台发动机回到怠速状态。该泵车的具体作业参数见表 2-3:

表 2-3 BL1600 型压裂车作业参数表

传动器档位 1 2 3 4 5 6 7

锁定状态

23.82 17.09 13.98 11.25 10.10 8.07 6.353

总传动比

发动机额定

2050 2050 2050 2050 2050 2050 2050 转速, r/min

泵冲数 min -1 86.1 120.0 146.6 182.2 203.0 245.0 322.7 排量系数0.95 0.95 0.95 0.95 0.95 0.95 0.95

泵排量 m3/min 0.404 0.563 0.688 0.855 0.953 1.193 1.515 最大工作

103.4 103.4 103.4 83.5 74.8 59.8 47.1 压力, MPa

输出

699 974 1189 1193 1193 1193 1193 水功率, KW

2.主要配置

(1)载车底盘:使用美国国际收割机公司制造的IHC COF5870/6×4 型底盘车,发动机型号为DDA6V-92TA ,属于二冲程、涡轮增压、二次冷却式柴油机,

功率为246kW/2100 rpm,最大扭矩1304N·m /1200 rpm。

(2)台上发动机:使用美国底特律柴油机阿里逊公司制造的DDA 16V-149TI 型柴油机,柴油机类型为二冲程、涡轮增压、中间冷却式柴油机、16 缸、V 型排列,额定功率为1342kW( 1800HP)/2050rpm,最大扭矩为 7022N·m/600 rpm。

(3)传动箱:使用ALLISON CLT9880 型变速器,类型为单级,多相,三

元件,行星齿轮式液力变矩器,最大输入转速为2100r/min,最大输入净扭矩为6649N·m,最大输入净功率为1268kW,锁定转速为 1500r/min,可以进行手动、

远控或电动换挡。

(4)压裂泵:配备美国 OPI 公司制造的 OPI1800AWS 型三缸单作用柱塞泵。额定功率为 1342kW(1800HP),柱塞直径为 101.6mm,冲程为 203.2mm,动力

端减速比为 6.353,最大工作泵冲数为330min-1,液力端最大工作压力为123.5MPa,

3.结构特点

(1)该车前后均无拖车钩,现场作业中需要拖车时不便。此外,液压油箱

排出管线位置太低,越野行驶中易碰坏,油箱位置太高、加油不方便;随车面板

裸露,易受气候影响。

(2)该车在工作压力 103.4MPa 下能输出排量 0.688m3/min ,其水功率高达119kW,适用于大型高压压裂、酸化作业。此外该车压裂泵柱塞推力可达1001kN,相应液力端最高工作压力可达123.5MPa,因而具有一定超负荷能力。特殊情况下,如果能把排出管汇工作压力相应提高,该车可在123.5MPa压力下短期工作。

( 3)压裂泵须保证吸入压力不低于345kPa,否则会产生气蚀,降低泵头使

用寿命,尤其在高压作业和泵注高粘度液体时,更为严重。

(4)现场作业前,应对使用的全部管汇按工作压力进行试压,以确保作业

顺利与安全。

2.2.3 YL105 -1490 型压裂车( 2000 型)

1.整车概况YL105 -1490 型压裂车( 2000 型)是一种在底盘车上装有一

台卧式三缸高压柱塞泵或五缸高压柱塞泵的移动设备。如SJX5360TYL105 压裂车上安装的是三缸柱塞泵,SJX5341TYL105 压裂车上安装的是五缸柱塞泵。

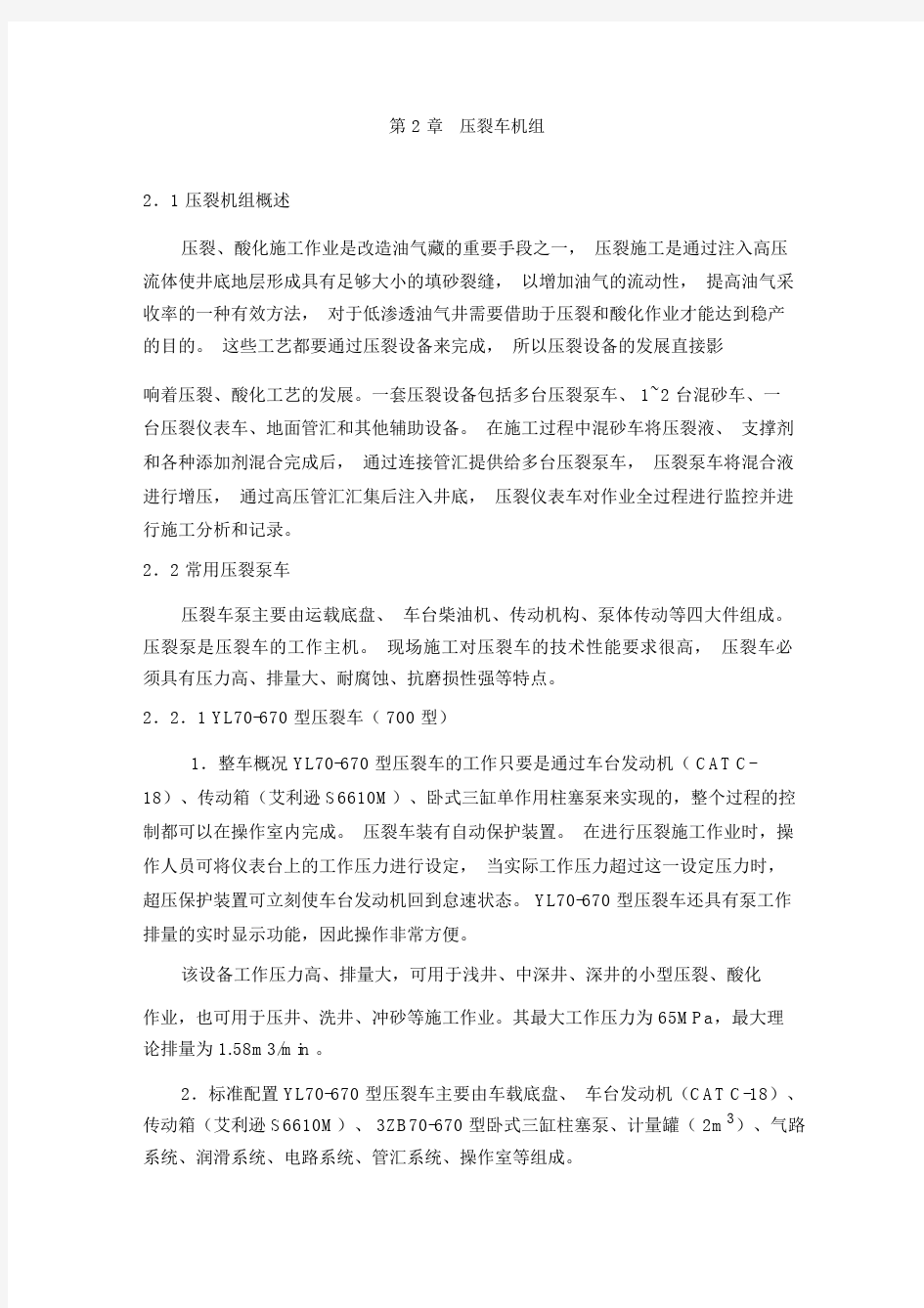

图 2-1 2000 型压裂泵车

1 —底盘车

2 —液压系统

3 —车台发动机冷却水箱4—网络控制箱 5 —车台发动机

6—液力传动箱7 —刹车装置8 —传动轴9 —压裂泵10 —吸入管汇11 —排出管汇该该压裂车主要由底盘车和车台两部分组成,底盘车主要是完成整车移动和为车台发动机启动液压系统提供动力,台上部分是压裂泵车的工作部分,主要由发动机、液力传动箱、传动装置、柱塞泵、吸入管汇、排出管汇、安全系统、燃

油系统、动力端系统、液力端润滑系统、动力端润滑系统、散热系统、电路系统、气路系统、液压系统、仪表控制系统、远控箱、加热炉总成等组成,

该车的主要工作原理是通过底盘车取力带动一个液压油泵,油泵驱动车台发动机的启动马达,启动车台发动机,车台发动机所产生的动力,通过液力传动箱和传动轴传送到大泵动力端,驱动压裂泵进行工作,压裂泵将压裂液吸入吸入管汇,经泵增压后由高压排出管排出,注入井下实施压裂作业。

设备操作控制是在仪表车或网络远控箱或车旁控制箱上进行的。操作控制系统对发动机的控制主要是发动启动、油门、停机或紧急停机,同时有发动机高水温低油压报警指示灯,发动机转速显示等;对液力传动箱的控制主要是换挡、解锁及复位操作。同时显示传动箱的闭锁状态,以及对液力传动箱高油压低油温报警指示等;通过超高压保护表来限制大泵最高工作压力,同时在控制面板上能显

示大泵的工作压力和流量,有大泵超压报警功能,大泵润滑油温高、油压低设有报

警指示灯。

该设备还配有超高压保护装置和机械超压保护安全阀。自动超压保护装置采

用电控形式,施工时,可根据现场作业的压力需要,设定任一压力保护值,在进

行压裂施工作业时,操作人员在控制面板上调定最高安全施工压力,当实际排出

压力超过这个值时,超压保护装置起作用使柴油机快速回到怠速状态,当超压解

除后,可以立即重新启动柱塞泵进行工作,机械超压保护安全阀是根据压力泵车

的最高工作压力预先设定的压力保护值,当工作压力超过设定值时,安全阀泄压,从而起到安全保护作用。

该设备主要用于油气田深井、中深井、浅井的各种压裂作业,还可以用于水利

喷砂、煤矿高压水利采煤、船舶高压水利除锈等作业。它可以单机进行压裂作

业,也可以联机作业。

2.主要要性能参数YL105- 1490 压裂车性能参数根据车台上装有的柱塞泵

的缸数不同而不同(表2-4)。

表 2-4 YL105- 1490 压裂车性能参数

压裂车型号YL105- 1490 压裂车

最大工作压力( MPa)105

最大工作流量( L/min -1)2547(三缸泵)或7169(五缸泵)柱塞泵的最大输入功率( kW )1491(三缸泵)2866(五缸泵)

整机外形尺寸( mm):长宽高约 10800mm 2500mm 4000mm

轴距( mm)1700+4800+1300

总重量( kg )35730

3.主要配置及其参数

(1 )载车底盘: YL105- 1490 型压裂车底盘主要选用德国“梅赛德斯

(Mercedes-Benz)”ACTROS4144( 4143)8×6( 8×4)底盘,该车采用前后双桥,稳定性较好,由于是公路用底盘,作为压裂车底盘,底盘大梁必须进行加固,才

能满足油田的道路要求。底盘大梁加固现采用 Benz 加装副大梁的方式。发动机型

号为 OM501 LA , V6 涡轮增压中冷,功率为 430HP(315kW),最大扭矩为

2000N·m/1800r。

(2)车台发动机:采用 CAT 3251B 型车台发动机,该柴油机的功率为1678kW ( 2250BHP)/1900r,最大扭矩为8434N·m/1900r。液压启动方式。

(3)车台传动箱:配有艾里逊( ALLISON ) S9810M 型机械液力传动箱。

该机械液力传动箱的参数如下:

最大输入功率:

1678 kW (2250HP );

最高输入转速:

2100r/min ;

最大输入扭矩:

8271N ·m ;

传动箱传动比:

i 1=3.75;i 2=2.69;i 3=2.20;i 4=1.77;i 5=1.58;i 6=1.27;

i 7=1.00;i 8=0.72

(4)柱塞泵总成: YL105 -1490 型压裂车所使用的压裂泵有两种:一种是 3ZB105-1490 型卧式单作用三缸柱塞泵; 另一种是 5ZB105-2500 轻型卧式单作用五缸柱塞。

3ZB105-1490 型三缸泵由一个动力端总成和一个液力端总成组成。 有多种不

同的泵头体以适应几种不同规格的柱塞以获得不同压力和流量。 该泵的额定最大

功率为 1491kW (2250HP ),冲程为 203.2mm ( 8″),柱塞直径有 3

3

/ 4″、 ″、 1

2″、

4 4 /

5″四种规格 。其性能参数见表 2-5(表中流量的单位为 L/min ;压力单位为 MPa ):

表 2-5 3ZB105-1490 型柱塞泵的性能参数泵

冲次 /泵转速( r/min )

柱塞直 100r/min 150r/min 200r/min 250r/min 330r/min 径

流量 压力 流量 压力 流量 压力 流量 压力 流量 压力

33/4″ 434 140 654 137 869 103 1088 82 1474 61 4″ 493 125 739 121 986 90 1232 73 1626 55 41/2″

624 97.4 936 96 1248 72 1560 58 2063 44 5″

775

80

1158

77

1550

58

1937

47

2547

35

5ZB-2500

轻型五缸柱塞泵其额定最大功率为

1866kW (2500HP ),冲程为

203.2mm ( 8″),柱塞直径可在

1 3

3 /2″~6 /4″之间选择,以满足施工时不同压力和流

量的要求。所有不同直径柱塞的液力端所配的动力端是相同的,

该泵的具体性能

参数见表

2-6(表中流量的单位为

L/min ;压力单位为

MPa ):

表

2-6

ZB105-2500

型柱塞泵的性能参数

/

r/min

直径

111r/min

150r/min

200r/min

250r/min

330r/min

( mm )

流量

压力 流量

压力

流量

压力

流量

压力

流量

压力

88.9 700 140

950 107.6

1264

80.8 1582 64.6

2086

49

95.3

802

121.9

1086

94.1 1446

70.7

1809

56.5

2385

42.8

101.6 912 107.2 1234 82.8 1643 62.2 2055 49.7 2710 37.7 114.3 1154 84.7 1563 65.4 2082 49.1 2604 39.2 3437 29.7

127 1427 68.6 1930 52.9 2574 39.7 3217 31.8 4247 24.1

139.7 1726 56.7 2335 43.8 3111 32.8 3891 26.3 5132 19.9 146.1 1885 51.9 2551 40.1 3399 30.1 4251 24.0 5609 18.2 152.4 2055 47.6 2778 36.8 3702 27.6 4629 22.1 6109 16.7

165.1 2411 40.6 3259 31.4 4345 23.5 5431 18.8 7169 14.3 制动功率

1790 1866 1866 1866 1866 ( kW )

小齿轮轴

转速705 953 1271 1588 2100

(r/min )

液力端主要由泵头体、吸入和排出阀总成、柱塞、盘根、凡尔及凡尔座等组成,在吸入口处装有吸入空气稳压器。柱塞表面喷镀耐磨合金粉,具有良好的耐磨性及抗腐蚀性。柱塞密封由V 形盘根、盘根压环和盘根座圈等排列构成。

(5)柱塞泵的润滑系统:压裂泵的润滑系统包括动力端润滑系统和液力端

润滑系统。

动力端采用连续式压力润滑。由 S9810M 传动箱取力器( PTO)驱动润滑泵进行润滑。动力端润滑系统包括溢流阀、滤清器、油压表、管路和润滑油冷却器及储

油箱等组成。储油箱带液位指示器,操作人员可以方便地观察油面和油位。

动力端的润滑油是通过发动机散热水箱提供冷却,配有节温器。

液力端柱塞、填料密封圈采用气压式连续压力润滑。设备挂挡后可以自动启动盘根润滑系统,当传动箱挂倒挡后会自动切断气源,气动隔膜泵停止工作。该系统包括所有为柱塞提供润滑的机油池和所必需的附件。在液力端的下面装有回收润滑油的滴液盘,通过一个带阀门的三通,可以使回收的润滑油流向润滑油罐

或流向外接放油口,流回润滑油罐的管路上配有Y 型过滤器。液力端润滑油箱内部通过隔板分为净油侧和污油侧两部分,隔板顶部开口,通过过滤网将净油侧和污油侧连通。气动润滑泵从净油侧吸油,回收的污油流回污油侧的底部,经沉淀过滤后从隔板的顶部流向净油侧,净油侧和污油侧的顶部都放油丝堵,侧面均有液位指示器。润滑油箱顶盖用螺栓和箱体固定在一起,便于拆装。

(6)液压系统:2000 型压裂车根据结构形式的不同有两种不同的液压系统。一种是立式水箱;另一种是卧式水箱。

立式水箱:车台发动采用立式水箱安装,通过飞轮皮带直接驱动风扇叶片的方式。液压系统负责车台发动机的启动,它来自于汽车底盘取力器驱动的液压泵,车台发动机可以配置单或双液压启动马达,通过转换阀实现分别或同时启动(本车配置双启动马达,并同时工作),由于液压系统只是在发动机启动的短时间内工作,所以不需要配备液压冷却系统。

卧式水箱:车台发动机采用卧式水箱安装,冷却水箱的风扇叶片通过液压马达驱动,液压系统由两部分组成:一是负责车台发动机的启动,它来自于汽车底盘

取力器驱动的液压泵,车台发动机可以配置单或双液压启动马达,通过转换阀实

现分别或同时启动;二是通过底盘取力器(作业时启动底盘发动机)或者传动箱取力器(正常作业时底盘发动机不工作)安装的液压泵,驱动多通道水箱风扇马达。

并在压裂车主控箱上设置强制冷却开关。风扇的开启可以通过设置在发动机和传动箱上的温控开关实现自动开启。由于液压系统在施工过程中始终处于工作状态,所以液压系统液压油需要经过发动机水箱的通道通过风扇进行冷却。

液压系统包含有与之相关的设备,如油箱、滤清器、溢流阀、单向阀等,以

确保系统的完整和功能话。

(7)吸入管汇:为适应压裂泵大流量输出和井场管线的连接,吸入管线通

常采用两个上水接口。每个接口包括4″蝶阀和外扣或者内扣由壬接头。分别装于车后,离地高度适当,吸入歧管向下倾斜,可确保管线内部留残余液。在泵头

体每个吸入口的下方装有顶杆,便于作业完成后排空泵腔内的液体。吸入管汇上装有一个缓冲器以保证压裂泵工作时吸入阀体的稳定性。为适应CO2 作业,整个吸入管汇需要保证承压2.45MPa 以上。当进行CO2 作业时,应将缓冲器拆除,并安装随机配置的堵板。

(8)排出管汇: 2000 型压裂车根据配置柱塞直径的大小可选用2″或者 3″

的排除管汇。当最大流量大于 1.5m3

/min 时,通常采用″的排除管汇。为便于排

3

出管汇与压裂泵的连接,通常在泵的液力端出口与高压直管之间通过“50”型或者“ 10”型活动弯头连接。高压排出管横向固定在车尾部,施工中应打开支架固

定销,将排出管线放在地面并进行支撑。排出接口可以选择外口由壬或者内扣由壬,在压裂泵的另一端出口装有压力传感器,与超高压保护装置进行连接,为提

高设备的安全性,在排出管汇上增加一套105MPa 安全阀。

(9)加热炉装置:为保证泵车能够在冬天或高寒地区正常作业, 2000 型压裂车配有加热装置。在车台柴油机的前端装有柴油加热器,为车台柴油机的冷却液进行加热。柴油加热器通过主控台上的开关开启,加热炉自带水泵循环发动机冷却液,同时对发动机油底壳进行加热。待温度达到要求后,需人工关闭电源,

三分钟后加热炉会自动停止工作。加热器的进水和出水管线分别与发动机水道连接,进出口均设有阀门。在启动加热装置之前,必须开启两个阀门与水道连通。

加热过程完成后,应将两个阀门关闭。

(10)气路系统:气路系统由汽车底盘和车台发动机提供气源。在压裂车的主控箱上安装有气压表,可以观察气压的大小。气压系统的功能是控制压裂车刹车系统及为泵的液力端润滑供气。刹车装置采用电控气的方式,通过传动箱的换档开关进行控制。当换档开关置于刹车档时,刹车气缸推动刹车毂工作;当换档开关置于非刹车档时,解除刹车。

液力端的润滑系统具有自动控制功能。当启动车台发动机后,系统自动开启液力端润滑系统气源,推动润滑气泵为压裂泵盘根提供润滑。当传动箱换档开关置于刹车挡位置时,由于压裂泵处于非工作状况,系统会自动切断液力端润滑系统气源,停止对盘根的润滑。

(11)冷却系统: 2000 型压裂车根据结构形式的不同可以采用多种形式的

冷却系统。

当采用卧式水箱布置时,整个冷却系统由五部分组成:

第一部分是为车台发动机冷却。采用载车底盘驱动液压泵并带动发动机水箱风扇冷却卧式散热器,此方法可以尽量保证压裂泵得到最大的输入功率。但施工过程中底盘发动机必须连续工作。采用从传动箱取力驱动液压泵并带动发动机水箱风扇冷却卧式散热器,此方法会消耗车台发动机的功率,施工过程中底盘发动机除驱动车台发动机的液压启动系统的瞬间工作外,可以停止工作。

第二部分是为压裂泵的动力端润滑油提供冷却。采用热交换或者多通道(发动机)散热器的方式,通过发动机的冷却水或者发动机风扇冷却传动箱润滑油。

第三部分是为压裂泵的动力端润滑油提供冷却。采用多通道(发动机)散热

器的方式,通过发动机风扇为压裂泵的动力端润滑油提供冷却。

第四部分是为车台发动机的燃油系统提供冷却。采用多通道(发动机)散热

器的方式,通过发动机风扇为发动机燃油系统提供冷却。

第五部分是为液压系统提供冷却。采用多通道(发动机)散热器的方式,通

过发动机风扇为液压系统提供冷却。

冷却风扇由液马达驱动,转速可自动控制(高速和低速),随温度的升高自

动加快;也可采用手动控制方式 ,使风扇始终高速运转。

当采用立式水箱布置时,压裂车的冷却系统由四部分组成:

第一部分是为车台发动机冷却。通过发动机直接驱动水箱风扇冷却立式散热器。

第二部分是为液力传动箱的润滑油提供冷却。采用热交换或者多通道(发动机)散热器的方式,通过发动机的冷却水或者发动机风扇冷却传动箱润滑油。

第三部分是为压裂泵的动力端润滑油提供冷却。采用多通道(发动机)散热

器的方式,通过发动机风扇为压裂泵的动力端润滑油提供冷却。

第四部分是为车台发动机的燃油系统提供冷却。采用多通道(发动机)散热

器的方式,通过发动机风扇为发动机燃油系统提供冷却。

(12)刹车装置:变速箱与传动轴的连接处装有刹车装置,当发动机在运转或变速箱处于空档时,防止其输出轴带动泵运转。或者当超压保护后,刹车装置自动启动。该刹车的气源由底盘储气筒提供。

(13)安全保护装置:为保证压裂车在施工过程中的安全,该车设置有两套

安全系统。

采用压力传感器,将施工中的压力变化转化为电流的变化。施工前首先设定工作安全压力,当压力达到设定压力值时,超压保护装置输出信号给发动机调速器,发动机在得到控制信号后会立即回到怠速状况。

采用机械式安全阀。产品在出厂时根据设备的承压最高值进行调定。其功能是在施工或者试压过程中,压力达到调定之后,安全阀会自动开启泄压(泄压到卡车底部),当泄压完成后,安全阀会自动关闭。该安全阀的设定是为了保护压裂泵和整个高压管汇系统的安全。安全阀设定值的调定在出厂前进行调定。

(14)控制和仪表系统:所有仪表、开关和控制按钮标识清晰。所有接线、

接头标记清晰。压裂车可配置两种操作系统:单车控制系统或网络控制系统。

(15)台上仪表箱: YLC105-1490 型压裂车所选用的发动机综合显示仪可以

同时显示发动机水温、油压、转速、进气压力、故障代码等多项参数。显示仪可

以通过外部接口与计算机进行连接,修改发动机参数和检测发动机故障。

该仪表箱主要显示盘根润滑气压表:用于显示盘根润滑气泵供气压力的大

小;气压调节阀:用于调节盘根润滑气泵供气压力的大小;启动油压表:用于显

示启动油泵的油压的大小;风扇油压表及补油压表(注:仅适用于卧式水箱);车台传动箱油压表:用于观察传动箱工作油压的大小;车台传动箱油温表:显示传动箱工作中的油温高低;气压表:指示储气罐内的气压大小;大泵油压表:指示压裂泵动力端润滑油压的大小;大泵油温表:指示压裂泵动力端润滑油温的高低;

电压表;主控箱电源熔断器;照明灯熔断器;照明灯开关:该开关可以控制夜间施工中照明灯的开启;主控箱电源开关;远控箱电源开关;加热器开关:用

于启动加热器;加热器电源指示灯:指示灯亮表示加热器正在工作;发动机启动、停机开关;紧急停机开关。

(16)远控箱:远制箱可以实现压裂车的现场操作控制。远控箱的功能与仪

表车内的泵控单元相同。可以实现压裂车的启动、调速、换档、解锁、停机等控

制功能;发动机、传动箱、压裂泵等系统的故障报警功能;发动机转速、压裂泵

输出理论排量、实际施工压力、压力预置、超压保护等。

2.2.4 YL140-1860 型压裂车( 2500 型)

1.整车概况YL140-1860 型压裂车是一种在底盘车上装有一台卧式五缸高

压柱塞泵的移动设备。柱塞泵由车台柴油机通过液力变速器驱动,可在远离压裂车几十米外的远控箱或仪表车上操作,安全可靠,自动化程度高。该设备装有自动超压保护装置,压裂施工作业时,操作人员可在远控箱或仪表车上设定最高安

全施工压力,当实际施工排出压力超过设定的最高安全施工压力时,超压保护装置自动使车台柴油机处于怠速状态。当超压保护复位后,可以很快地重新启动柱塞泵工作。 YL140-1860 型压裂车主要用于油气田深井、中深井及浅井的各种压裂作业,还可以用于水力喷砂、煤矿高压水力采煤、船舶高压水力除锈等作业。

它可以单机进行压裂作业,也可作为增产作业系统的一部分实现联机作业,最大工作压力为 137MPa,最大理论排量为 2. 471m3/min。 YL140-1860 型压裂车填补

了国内外自走式超大功率压裂车的空白。单机输出功率比国内外现有的2000 型压裂车及拖挂式 2500 型压裂车都有很大的提高,达到了 2500HP。

YL140-1860 型压裂泵车的工作原理是通过底盘车发动机动力驱动车台发动

机的启动马达,使车台发动机工作;车台发动机所产生的动力,通过液力传动箱和传动轴传到压裂泵动力端,驱动压裂泵进行工作。混砂车供给的压裂液由吸入

管汇进入压裂泵,经过压裂泵增压后由高压排出管排出,注入井下实施压裂作业。

图 2-2 2500 型压裂泵车

1—底盘车 2 —底盘变速箱和发动机取力器3 —车台发动机

4 —网络控制箱

5 —车台发动机冷却水箱6—液力传动箱 7 —传动轴

8—安全系统 9 —压裂泵 10 —吸入管汇 11 —排出管汇 12 —液压系统 13 —润滑系统

2.主要要性能参数YL140- 1860 压裂车性能参数根据车台上装有的柱塞

泵的缸数不同而不同(表2-7)。

表 2-7 YL140- 1860 压裂车性能参数

压裂车型号YL140- 1860 压裂车

最大工作压力( MPa)140

最大工作流量( L/min -1) 2.471(对应压力为45.3MPa)柱塞泵的最大输入功率(kW )2086(2800HP)

整机外形尺寸( mm):长宽高约 12500mm 2800mm 4200mm 轴距( mm)1630+5550+1450+1650

总重量( kg )45000

3.主要配置及其参数

(1 )载车底盘: YL140- 1860 型压裂车底盘主要选用德国“梅赛德斯(Mercedes-Benz)” ACTROS4150×8 6 底盘,该车采用前后双桥,稳定性较好,由于是公路用底盘,作为压裂车底盘,底盘大梁必须进行加固,才能满足油田的道路要求。底盘大梁加固现采用 Benz 加装副大梁的方式。发动机型号为 OM501

LA ,V6 涡轮增压中冷,功率为 503HP( 370kW),最大扭矩为

2400N·m/1080r。

(2)车台发动机:采用“ CUMMINS ”QSK 60 型车台发动机,该柴油机的

功率为 2237kW(3000BHP)/1900rpm,最大扭矩为 11268N·m/1600r。液压启动方式。

(3)车台传动箱:配有艾里逊“ TWIN DISC ” TA90-8501 型机械液力传动箱。该机械液力传动箱的参数如下:

最大输入功率:2235kW(3000HP);

最高输入转速:2100r/min;

最大输入扭矩:12880N·m;

传动箱传动比:i1=4.47;i2=3.57;i3=2.85;i 4=2.41;i 5=1.92;i 6=1.54;

i 7=1.25;i 8=1.00;i 9=0.80(不用)。

(4)柱塞泵总成:压裂泵是整个压裂车的心脏,YL140-1860 型压裂车所使用的 5ZB-2800 泵是一种往复、容积式、单作用、卧式五缸柱塞泵,该泵的最大

输入额定制动功率为2080kW(2800hp)。最高压力可达 138MPa,最大流流量可达 3.86m3,5ZB-2800 卧式五缸柱塞泵由一个动力端总成和一个液力端总成组成。可以更换不同的泵头体以适应装在几种不同规格的柱塞以获得不同压力和排量,柱塞直径可在 33/4″~5″选则,常用柱塞直径为 3.75 ″和 4″。可选用不同的盘根总成、凡尔总成、排出法兰、吸入管汇来进行各种配套布置,泵送各种特殊的液体,在各种不同环境下工作。该泵的性能参数见表 2-8。

表 2-8 5ZB-2800 型柱塞泵的性能参数

排量 L/min 压力 MPa

相同泵头体相同泵头体相同泵头体相同泵头体

档位冲次

33/4" 41/2" 33/4" 41/2"

4" 5" 4" 5"

柱塞柱塞柱塞柱塞柱塞柱塞柱塞柱塞

1 67 486 553 700 864 138 123 96 78

2 84 608 692 876 1082 138 12

3 96 78

3 105 762 867 1097 1355 138 123 96 78

4 124 901 102

5 1298 1602 124 109 8

6 70

5 15

6 1131 128

7 1629 2011 99 87 6

8 56

6 195 1410 1605 2031 250

7 79 70 55 45

7 240 1738 1977 2502 3089 64 57 45 36

8 300 2172 2471 3128 3861 51 45 36 29

(5)传动轴:变速箱和压裂泵用一个标准传动轴连接。传动轴上装有可拆

卸的护罩。

(6)液压系统:负责为车台柴油机启动和风扇液压系统提供动力。

柴油机启动系统:它来自汽车底盘取力器驱动的液压泵,采用双液压启动马达,驱动台上柴油机的启动。

风扇液压系统:通过台上发动机取力,驱动多通道散热器风扇马达。并在主控箱上设置强制冷却开关,风扇可以实现自动调速。

液压系统包含所有与之相关的设备,如油箱、滤清器、溢流阀、单向阀等,

以确保系统的完整和功能化。

(7)泵的润滑:动力端采用连续式压力润滑,由变扭器上的取力器驱动的

润滑泵进行润滑。动力端润滑系统包括泄压阀、滤子、仪表、油泵、液压系统管

路和润滑油冷却器及储油箱等。

液力端柱塞、盘根采用气压式连续压力润滑。设备挂挡后可以自动启动盘根润滑,液力端柱塞上部装有可翻转的盖板,可以观察压裂泵柱塞工作状况。

在液力端之下,装有回收润滑流体的集油盘。通过一个带阀门的三通,可以使回收的润滑油再重新流会到液力端润滑油箱或流向外接放油口。液力端润滑油

箱分为净油侧和污油侧两部分,通过过滤网连通。气动润滑泵从净油侧吸油,回收的污油流回污油侧的底部,经沉淀过滤后从隔板顶部流向净油侧,以保证润滑油的循环使用。

(7)排出管汇:五缸压裂泵出口装有3"排出管汇、 1 个 50 型活动弯头和3"( 15000 psi)短管。排出管汇斜向固定在车尾,作业时打开固定卡后,可以将

管汇出口移到地面与其它管线进行连接。排出口的接口处装有内扣由壬接头

FIG1502。

(8)吸入管汇:为适应压裂泵大排量输出和井场管线的连接,吸入管线通

常采用两个上水接口。每个接口包括:4"蝶阀和外扣由壬接头,扣型FIG206。分别装于车后,离地高度适当,吸入歧管向下倾斜。整个吸入管汇需保证承压

2.45MPa 以上。吸入管汇采用不锈钢材料,4"蝶阀选用 FMC 产品。

(9)刹车装置:变速箱内部装有刹车装置,启动刹车装置可以防止输出轴

由于惯性带动压裂泵运转,当超压保护后,刹车装置自动启动。

(10)加热装置:为保证泵车能够在冬天或高寒地区正常作业,2500 型压

裂车配有加热装置。在车台柴油机的前端装有柴油加热器,为车台柴油机的冷却液进行加热。柴油加热器通过主控台上的开关开启,加热炉自带水泵循环发动机冷却液,同时对发动机油底壳进行加热。待温度达到要求后,需关闭电源,三分钟后加热炉会自动停止工作。加热器的进水和出水管线分别与发动机水道连接,

进出口均设有阀门。在启动加热装置之前,必须开启两个阀门与水道连通。加热过程完成后,应将两个阀门关闭。

(11)气压系统:气压系统由底盘发动机提供气源。在压裂车的主控箱上安

装有气压表,可以观察气压的大小。气压系统的功能是为压裂泵的液力端润滑提供气压。液力端的润滑系统具有自动控制功能。当启动车台发动机后,系统自动

开启液力端润滑系统气源,推动润滑气泵为压裂泵盘根提供润滑。当变速箱换档置于刹车挡位置时,由于压裂泵处于非工作状况,系统会自动切断液力端润滑系

统气源,停止对盘根的润滑。

(12)冷却系统:压裂车的冷却系统采用底盘发动机驱动液压系统冷却卧式

散热器冷却风扇的转速设有自动和手动两个档位。整个冷却系统由五部分组成:

第一部分是为车台发动机冷却。采用多通道散热器的方式,通过发动机风扇为发动机水路提供冷却。采用从底盘发动机取力,驱动液压泵并带动发动机水箱风扇冷却发动机。

第二部分是为传动箱的润滑油提供冷却,采用多通道散热器的方式,通过发动机水冷却传动箱润滑油。

第三部分是为压裂泵的动力端润滑油提供冷却,采用多通道散热器的方式,

通过发动机风扇为动力端润滑油提供冷却。

第四部分是为柴油发动机的柴油提供冷却,采用多通道散热器的方式,通过发动机风扇为发动机柴油提供冷却。

第五部分是为风扇液压系统提供冷却,采用多通道散热器的方式,通过发动机风扇为液压系统提供冷却。

(13)安全保护装置:为保证压裂车在施工过程中的安全, 2500 型压裂车设置有安全系统。该装置安装在泵头体的另外一个排出口。采用105MPa 压力传感器和马丁戴克表,将施工中的压力变化转化为电流或电压的变化。施工前首先设定工作安全压力,当压力达到设定压力值时,控制系统输出信号给发动机,发

动机在得到控制信号后会立即回到待速状况。直感式马丁戴克表可以根据设定压

力输出信号给控制系统使发动机回怠速。

(14)台上仪表箱:台上仪表箱用于安装液、气路仪表,其中包括:

大泵油压表:通过直感方式指示压裂泵动力端润滑油压的大小。

传动箱油压表:通过直感方式指示传动箱润滑油压的大小。

传动箱油温表:通过直感方式指示传动箱润滑油温的大小。

发动机油压表:通过直感方式指示发动机润滑油压的大小。

发动机水温表:通过直感方式指示发动机润滑油温的大小。

盘根润滑气压表及气压调节阀:用于调节盘根润滑气泵供气压力的大小。

启动油压表:采用直感方式观察启动油泵的油压高低。

风扇主油压表:指示风扇主油泵油压值。

风扇补油压表:指示风扇补油泵油压值。

(15)台上控制箱:台上控制箱内装有各种电气元件、电气显示仪表与控制接头。为便于检查维修,所有接线、接头均有清晰的标记。面板主要元件包括:

发动机综合显示仪:可以同时显示发动机水温、油压、转速、进气压力、故

障代码等多项参数。

传动箱综合显示仪:可以同时显示传动箱油温、油压、档位、故障代码等多

项参数。

还有气压表、电压表、主控箱电源熔断器、照明灯熔断器、加热炉熔断器、

照明灯开关、主控箱总电源开关、控制系统电源开关、加热器开关、加热器电源

指示灯、发动机紧急停机按钮、发动机启停钥匙开关 ABB 、散热风扇手自动切换

开关。

(16)单车网络控制箱(网络控制屏):每台压裂车配置 1 套单车网络控制箱。控制箱可以实现压裂车的现场操作控制。控制箱的功能与仪表车内的泵控单元相同。可以实现单台和多台压裂车的启动、调速、换档、解锁、停机等控制功能;发动机、传动箱、压裂泵等系统的故障报警功能;发动机转速、压裂泵输出理论排量、实际施工压力、压力预制、超压保护等显示和安全装置等。控制距离为 10 米,控制屏为 15″AB 工业屏。

2.2.5 混砂车

混砂车是油田压裂机组中的关键设备之一。混砂车的主要功能是将液体和多种支撑剂按一定的比例要求混合,然后将混合好的液体以一定的压力输送给压裂

车,压裂泵再将混合液加压后挤入地层。混砂车的工作流程:吸入泵(离心泵)

向混砂罐提供清水、输砂器向混砂罐提供干砂、液添泵向混砂罐提供胶联剂(支

承剂)以及干粉添加等,经混砂罐内搅拌器充分搅拌后,由砂泵(离心泵)从罐

内吸出排给压裂车的柱塞泵吸入端。此过程为连续动态过程,上述所有执行均为

液压驱动,并可无级变速,最终实现各种介质按比例、按排量的混合液排出。

目前国内的2000 型压裂机组中所配备的混砂车有输出排量75bbl( 12m3)和 100bbl( 16m3)两种规格,分别为 HS210 型和 HS360 型(图 2-3)。也有适合中小型压裂、酸化作业的配套混砂车 HSC60 型,它的输出排量为 40bbl(6m3)。各种型号的混砂车在配置和性能参数不同,但在其工作原理和结构基本类似,下面以

HS360 为例,介绍常用混砂车的结构原理。

图 2-3 HS360混砂车

1—斯太尔底盘 2 —底盘取力总成3 —前挡泥板总成4 —动力系统 5 —构架

泵车自动控制系统 泵车自动控制系统包括单泵单独控制,机组泵车编组控制,机组泵车自动定 排量定压力控制,机组总急停控制,机组总快捷停控制等。 单泵单独控制: 包括发动机启动,发动机停止,发动机急停,快捷停(一健 怠速,空档,刹车),档位设定,油门升降,超压复位,试压测试。 机组编组控制: 编组控制就是将某些泵车设置为一组,选定该组后同时控制 其档位和油门。编组后的控制包括档位控制,油门控制,快捷停控制。 定排量定压力控制: 省略。 机组总急停控制: 按键“急停”,并确认后将对网络上所有泵车进行发动机急停控制。 机组总快捷停控制: 按键“快捷停”,并确认后将对网络上所有泵车进行快捷 停控制(空档,怠速,刹车同时完成)。再次按键并确认后,将取消快捷停保持 状态。只有快捷停状态取消后,才可能对泵车进行档位和油门控制。 触摸屏按键功能: 急停:分单台泵车的发动机急停操作和整个网络上所有泵车发动机急停操作。 在运行屏面上按急停健,随后按确认健后,即对整个网络上所有泵车发动机进行急停操作; 若在运行屏面上不小心按了急停健,再次按急停健即可取消操作。 在选中单台泵车进行操作后,单独按此健,即可对选中的泵车发动机进行单台急停操作。 熄火:只有在选中泵车进行操作后,按此健才能生效,即对选中的泵车发动机进行单台熄火操作。(编组的机组没有熄火命令) 大泵效率:在运行屏面上,按此健即可输入大泵效率。 输入大泵效率后,显示的实际排量为传感器测得的实际排量×大泵效率。 相应的各个档位最大排量也为理论最大排量×大泵效率。 校零/信息:可实现屏面切换到信息屏面的操作或大泵压力传感器校零的操作。 在运行屏面按此健即进入信息屏面。 在进入到单台泵车的校准屏面 1 后,按此健即对选中的泵车的大泵压力传感器进行校零操作。

特别提醒:注意安全!规范操作! 1.调整和检修发动机、离合器、分动箱及各传动部件等之前,务必先停止发动机; 2.操作混砂车时不允许拆下仪表或护罩; 3.操作人员进入井场,应戴安全帽,穿好劳动防护用品; 4.加注发动机燃油时,严禁明火及吸烟; 5.启动前检查车台传动系统、控制系统、电器仪表系统、液压系统等安装是否正确无误,各管线连接是否正确; 6.设备处于运行状态时,不得将手、脚或其它物件放入混合罐、输砂器、泵和其它传动机械装置内。以防造成设备和人身事故; 7.设备运行中如发生意外停车,应立即重新启动,以免损坏柴油机涡轮增压器; 8.发动机启动后,不宜立刻加载运行,应空载运行一段时间,待各部温度正常,润滑情况良好后,方可进行施工运行; 9.施工完成后,需将控制各部运转的电位器旋钮置于关闭状态(零位),关闭仪表电源和总电源开关; 10.每次作业后,操作人员必须按说明书要求逐一进行认真检查,同时还要冲洗连接管路、液添泵、混合罐,并将连接管路、混合罐等处内的液体排尽。

1.设备型号名称及使用范围 2.设备主要性能参数 2.1总体性能参数 2.2载重汽车 2.3台上发动机 2.4分动箱 2.5清水泵 2.6砂泵 2.7混合罐 2.8螺旋输砂器 2.9液体添加剂泵 3.结构简述 3.1传动系统 3.2管路系统 3.3液压系统 3.4吸入泵及排出泵 3.5混合罐及搅拌混合系统3.6螺旋输砂器 3.7液添泵装置 3.8气控系统 3.9电器系统 3.10操纵室 3.11仪表与控制 4.操作程序说明 4.1施工前的准备和试运转4.2加砂压裂施工作业 4.3停车程序 5.维护、保养注意事项 6.有关资料及附表

2500、3000型压裂车操作规程 1 编制目的 为加强安全生产工作,规范员工各项操作行为,提高员工安全操作技能,确保设备正常运转,预防各类事故的发生,结合已有规程,制定完善2500型、3000型压裂车操作规程。2适用范围 本规程适用于石油、天然气压裂施工中SYL2500Q-140、SYL3000-140型压裂车的操作与使用,其它类似2500型、3000型压裂车亦可参照本规程执行。 3 施工准备 3.1 压裂车进(井)场摆放 3.1.1 设备进(井)场摆放,要结合施工现场情况,提前勘察现场。压裂车摆放区域地面应平整,承重能力应满足设备停放。 3.1.2 压裂车进入施工现场排气管应装有阻火器。 3.1.3 压裂车摆放区应预先铺设防尘布,压裂区搭设围堰。 3.1.4车辆停放到位后,将车辆断气刹车合上,并使用不少于块驻车器掩在轮胎前后防止意外滑行。4. 3.1.5 压裂车摆放应预留检泵空间及逃生通道,车辆间距不少于0.8米,也方便于液力端检泵空间。 3.1.6 压裂车摆放到位后,将压裂车上液管线和高压管线分

别与高压管汇和混砂车连接好,按照先高压后低压的顺序进行安装,低压管线不可压于高压管线下。 3.1.7 压裂车液力端、排出法兰及所连高压管线应使用不小于5吨的吊装带缠绕。 3.1.8 将仪表装置的远传电缆与压裂车自动控制箱的信号输出接口对接好,各种控制线不可压于高低压管线下方,以防止被磨损破坏,测试确认连结信号正常。 3.1.9 安装压裂车接地线棒,接地电阻不大于4Ω。 3.1.10 压裂车头处摆放不少于1个8Kg干粉灭火器。 3.2 施工前设备要求 3.2.1 压裂液力端外表及内腔不应有裂纹;阀、阀座不应有沟、槽、点蚀、坑蚀及变形缺陷。 3.2.2 压裂车的压力传感器应满足施工限压要求,检测标定合格。 3.2.3 压裂车液力端排出法兰及高压管线应满足施工限压要求,检测标定合格。 3.2.4 压裂车超压保护装置应满足施工限压要求,检测标定合格。. 3.2.5 压裂高压件经高压检验合格,并留有检验鉴定书,以备查询。 4 压裂车操作 操作人员必须持证上岗

第 2 章压裂车机组 2.1 压裂机组概述 压裂、酸化施工作业是改造油气藏的重要手段之一,压裂施工是通过注入高压流体使井底地层形成具有足够大小的填砂裂缝,以增加油气的流动性,提高油气采收率的一种有效方法,对于低渗透油气井需要借助于压裂和酸化作业才能达到稳产 的目的。这些工艺都要通过压裂设备来完成,所以压裂设备的发展直接影 响着压裂、酸化工艺的发展。一套压裂设备包括多台压裂泵车、 1~2 台混砂车、一 台压裂仪表车、地面管汇和其他辅助设备。在施工过程中混砂车将压裂液、支撑剂和各种添加剂混合完成后,通过连接管汇提供给多台压裂泵车,压裂泵车将混合液进行增压,通过高压管汇汇集后注入井底,压裂仪表车对作业全过程进行监控并进行施工分析和记录。 2.2 常用压裂泵车 压裂车泵主要由运载底盘、车台柴油机、传动机构、泵体传动等四大件组成。压裂泵是压裂车的工作主机。现场施工对压裂车的技术性能要求很高,压裂车必须具有压力高、排量大、耐腐蚀、抗磨损性强等特点。 2.2.1 YL70-670 型压裂车( 700 型) 1.整车概况 YL70-670 型压裂车的工作只要是通过车台发动机( CAT C-18)、传动箱(艾利逊 S6610M)、卧式三缸单作用柱塞泵来实现的,整个过程的控制都可以在操作室内完成。压裂车装有自动保护装置。在进行压裂施工作业时,操作人员可将仪表台上的工作压力进行设定,当实际工作压力超过这一设定压力时, 超压保护装置可立刻使车台发动机回到怠速状态。 YL70-670 型压裂车还具有泵工作排量的实时显示功能,因此操作非常方便。 该设备工作压力高、排量大,可用于浅井、中深井、深井的小型压裂、酸化 作业,也可用于压井、洗井、冲砂等施工作业。其最大工作压力为 65MPa,最大理 论排量为 1.58m3/min 。 2.标准配置 YL70-670 型压裂车主要由车载底盘、车台发动机(CAT C-18)、传动箱(艾利逊 S6610M)、 3ZB70-670 型卧式三缸柱塞泵、计量罐( 2m3)、气路系统、润滑系统、电路系统、管汇系统、操作室等组成。

压裂车操作与维护保养手册 KRT5390TYL压裂车操作与维护保养手册YLC2000CC 2013年09月

目录 第一章操作规程 (1) 1、部件结构 (1) 1.1底盘车 (1) 1.2液压系统 (1) 1.3控制系统 (4) 1.4动力系统 (13) 1.5压裂泵及其润滑系统 (14) 1.6气路系统 (16) 2、设备操作使用 (18) 3.1启动前检查 (18) 3.2启动程序 (19) 3.3启动后检查 (20) 3.4停车程序及设备的检查和清洗 (20) 3.5注意事项 (21) 第二章维护保养规程及故障分析 (23) 1.行车部分 (23) 2.台上部分 (23) 2.1日常维护及保养 (23) 2.2每10小时或每班检查、保养内容 (24) 2.3每50—80小时或每周检查、保养内容 (24) 2.4每120~150工作小时进行检查、保养内容 (24) 2.5每250~280工作小时进行一级保养作业 (25) 2.6每750-850小时进行二级维护作业 (25) 第三章油品规格与用量 (27) 第四章随车备件及工具 (28)

第一章操作规程 1、部件结构 1.1 底盘车 MAN TGS41.440 8*6 采用专用卡车底盘,越野能力强,能适应各种不同的路况,保证了台上设备的稳定和正常施工。 图1 载重底盘车 1.2 液压系统 整套液压控制散热系统,都由Parker设计提供,由液压泵驱动液压马达带动风扇进行散热,稳定,效率高,可在炎热等恶劣气候下顺利工作。

图2 液压系统 1)液压系统原理 图3表明了液压系统的工作原理。表1为液压系统主要件清单。 液压系统由液压油箱、一个闭式变量柱塞泵、一个开式定量柱塞泵、一个闭式定量马达、两个启动马达、油温散热器、电磁控制阀和其它液压附件组成。液压系统分为闭式和开式两个独立的系统,闭式液压系统驱动散热器风扇,开式系统驱动启动马达。 图3 液压系统工作原理图

( 安全管理 ) 单位:_________________________ 姓名:_________________________ 日期:_________________________ 精品文档 / Word文档 / 文字可改 压裂车液压系统存在问题及改 进措施(新编版) Safety management is an important part of production management. Safety and production are in the implementation process

压裂车液压系统存在问题及改进措施(新 编版) 压裂泵车是油田实施压裂酸化作业的关键设备,压裂泵车中的液压系统是保证其正常工作的关键系统,而在现场施工中,经常会遇到液力变矩器油液变质而使润滑系统不能正常工作的问题,严重影响着酸化压裂施工的连续性,同时油液的变质也使得液力变矩器寿命缩短。基于此,本文以四机厂生产的TYL105型酸化压裂泵车为例,在充分的现场调研分析的基础上,对其液压系统提出了改进措施,以期改善其运行状态。 压裂泵车是油田实施压裂酸化作业的关键设备,其主要作用是利用压裂泵车将携带有支撑剂的压裂液打入储层,在储层中撑开人工裂缝而形成原有通道,从而提高油井产量。在压裂泵车中液压系统是保证其正常工作的关键系统,在施工作业时,台上柴油机通过

液力变矩器和万向轴驱动减速器,将动力传递给柱塞,同时从液力变矩器取力而驱动液力端和动力端润滑油泵,实现对系统的润滑。而在现场施工中,经常会遇到液力变矩器油液变质而导致润滑系统难以正常工作的问题,使压裂作业被迫中断,严重影响了酸化施工的连续性,而且一旦油液变质就需要进行重新更换,这将大大增加设备使用成本,同时会缩短液力变矩器的使用寿命。为此本文以四机厂生产的TYL105型压裂泵车为例,在充分调研和分析的基础上,提出了对液力变矩器上的取力结构进行优化改造的措施。 液力变矩器结构及其润滑方式 从液力变矩器结构上分析,影响油液变质的结构方面的原因主要集中在液力变矩器的动力端和液力端。 1.1.动力端 压裂泵车的动力端主要由传动轴、连杆、曲轴、十字头滑块、导板和壳体等部分构成,其主要作用是将传动轴过来的旋转动力转换为柱塞的往复运动动力,其中传动轴、曲轴及导板分别安装在壳体的固定支撑部位上,而十字头滑块则通过其内部的螺纹与液力端

700型水泥泵车操作规程 1 范围 为保证700型水泥泵车操作安全,防止事故的发生,制定本规程。本标准规定了700型水泥泵车的操作规程。 本标准适用于700型水泥泵车设备。 2 职责 2.1事业部安全办是本规程的归口管理部门,负责制定事业部700型水泥泵车操作规程及相关文件;负责对700型水泥泵车设备的操作过程的安全进行监督检查;发生事故时,负责制定控制方案和事故排除后的调查处理。 3 文件内容 3.1使用前的检查和调整 3.1.1除各处封装,并用煤油檫干净各处油污及灰尘: 3.1.2 拆除柱塞泵的凡尔,并清洗去涂复黄油后,复位装好: 3.1.3 检查各连接部位,有否在运输过程中松脱现象,各传动关节是否在运输过程中有松动现象,各传动关节是否转动灵活,是否有绣蚀或卡死现象,发现问题及时调整: 3.1.4检查各润滑点的油箱,是否按规定加好油液,油液是否赃污或变质,发现问题应更新油液: 3.1.5检查电器仪表控制系统,联系是否完好,仪表及管路是否损坏,若有问题应逐一解决: 3.1.6按柴油机使用维护说明书要求,对柴油机进行全面的检查和调整: 3.1.7完成上述检查和调整后,就可进行空载试运转,然后逐级加载到满载,最大功率状态试运转不得超过15分钟: 3.1.8处次调整后,设备运动部位没有完全形成润滑油膜之前,不宜负荷运转,否则对零部件磨损严重。 3.2准备 3.2.1 按井场布置要求停放车辆,按工艺流程连接好各管汇和开关个阀门: 3.2.2 检查柱塞泵的安全阀,安全是否安装正确: 3.2.3 按柴油机说明要求,做好启动的装备工作。

3.3启动和运转 3.3.1 合上柴油机的启动开关,请将液力变矩器排挡放在空挡位置: 3.3.2 接通仪表电源,启动柴油机: 3.3.3 柴油机启动后,根据施工工艺和现场指挥的要求进行操作,参照柱塞泵急水泵的工作特性。 3.3.4 柱塞泵的启动 3.3. 4.1 检查动力端油位及液立端盘润滑油箱油哦位。 3.3. 4.2 检查液力端润滑系统油泵,保证该泵能正常工作并调整其流量。该泵出厂时已调好,一般情况不再进行调节。 3.3. 4.3 用专用钩扳手检查柱塞密封度。 泵在运转时动力端油压,当泵小齿轮转速为1000r/min时,冷油压力大约为0.35MPa,热油(38℃或更高)的压力约为0.18MPa。最底不能底于0.1MPa。 3.3.5 柱塞泵的停机 3.3.5.1 压裂工作结速后,泵送清洗介质,以冲洗三缸泵,各种阀门及管线系统,直至腐蚀介质清洗完为止。 3.3.5.2 进行上述工作时,切勿松动液力盘跟螺母。 3.3.5.3 检查液力端的填料箱,如排放口堵塞,就用水轻洗。 3.3.5.4 查十字头润滑装置是否有漏,如因更换 3.3.5.5 当泵停止使用时,用泵头端吸入总管的顶杆器打开阀体将泵头体工作腔内的清洗液放干净,特别是寒冷的冬季更必要。 3.4操作注意事项 3.4.1 柱塞泵正式工作之前,首先应进行循环,既从计量罐中吸液并排至其中,以使泵的工作腔充液: 3.4.2 液力变柜器运转前,如果环境温度过低,应将游预热到10℃,工作时油温应在80℃到90℃,超过121℃应停车检查。液力变柜器工作时应该经常检查压力,油压在1.20MP到1.38MP之间。停机后挡位应置于空挡。 3.4.3 操作过程中,为保证人身安全,应远离高压危险区: 3.4.4停止工作之前,应替一定量清水,以清洗柱塞泵的柱塞、凡尔、工作腔和管理等处。 3.5压裂车施工后的清理

地层压力(formation pressure)是指由于沉积物的压实作用,地层中孔隙流体(油、气、水)所承受的压力,又称之孔隙流体压力(pore fluid pressure)或孔隙压力(pore pressure)。正常压实情况下,孔隙流体压力与静水压力一致,其大小取决于流体的密度和液柱的垂直高度,凡是偏离静水压力的流体压力即称之为异常地层压力(abnormal pres.sure),简称异常压力。孔隙流体压力低于静水压力时称为异常低压或欠压,这种现象主要发现于某些致密气层砂岩和遭受较强烈剥蚀的盆地。孔隙流体压力高于静水压力时称为异常高压或超压,其上限为地层破裂压力(相当于最小水平应力),可接近甚至达到上覆地层压力。地层压力分类常用的指标是地层压力梯度(单位长度内随深度的地层压力增量,单位为MPa/km)和压力系数(实际地层压力与静水压力之比)。 本文来自: 博研石油论坛详细出处参考https://www.doczj.com/doc/308837391.html,/thread-27166-1-5-1.html 压力系数: 指实测地层压力与同深度静水压力之比值。压力系数是衡量地层压力是否正常的一个指标。压力系数为0.8~1.2为正常压力,大于1.2称高压异常,低于0.8为低压异常。摘自《油气田开发常用名词解释》 压力梯度: 首先理解什么是梯度:假设体系中某处的物理参数(如温度、速度、浓度等)为w,在与其垂直距离的dy处该参数为w+dw,则其变化称为该物理参数的梯度,也即该物理参数的变化率。如果参数为速度、浓度或温度,则分别称为速度梯度、浓度梯度或温度梯度。 当涉及到压力的变化率时,即为压力梯度。 区别之处就在于,压力系数为衡量地层压力是否正常的一个指标,压力梯度为压力的变化率。 压力系数就是实际地层压力与同深度静水压力之比。 压力梯度即地层压力随深度的变化率。 地层的压力系数等于从地面算起,地层深度每增加10米时压力的增量。 压力梯度是指地层压力随地层深度的变化率。

700型酸化压裂车 技 术 协 议 湖北中油科昊机械制造有限公司HuBei PetroKH Machine Manufacturing Co., Ltd.

700型酸化压裂车技术协议 甲方:吉林省国泰钻采工程技术服务有限责任公司 乙方:湖北中油科昊机械制造有限公司 甲乙双方就甲方委托乙方生产制造壹台的700 型压裂车事宜,对其产品概述及执行标准、总体结构、技术要求、主要技术性能参数、配置要求,以及质量保证和售后服务进行了认真商谈,双方达成如下技术协议: 一、产品概述及执行标准 本产品是以载重汽车为安装机座的移运式压裂设备,以台上柴油发动机为动力,传动系统通过液力变矩器驱动三缸柱塞泵工作。车上由动力系统、传动系统、泵送系统、控制系统、润滑系统、液压系统、冷却系统及电气路系统、照明系统和吸入排出系统等主要系统及部件组成,可满足油田酸化压裂、洗井冲砂、解堵和压裂液配置等要求。 本产品符合并执行SY/T5211-2009 《成套压裂设备》相关标准。 二、总体结构及技术要求 1、总体结构 整车主要由底盘车、台上柴油机、液力机械传动箱、柱塞泵、离心泵、储水柜、低压吸入管汇、高压排出管汇、液压系统、电气路系统、润滑系统、冷却系统及仪表控制系统等组成。 2、技术要求 2.1、整机载荷分配合理,前后桥及左、右侧均不能超载,整车有良好的行驶性能和越野性能,适应油气田井场非等级路面上长期行驶,台上部件最小离地间隙不小于0.5m。。 2.2、整机的操作由电路系统、气路系统、液压系统及机械传动系统来实现。所有过程控制均集中于操作室内控制台或远程便携式控制箱上,由一人完成,操作方便可靠,自动化程度高。 2.3、可以实现压裂车的启动、调速、换档、解锁、停机等控制功能。柴油机、传动箱、压裂泵等系统的故障报警功能。柴油机转速、压裂泵输出理论排量、实际施工压力、压力预制、超压保护等显示和安全装置等 2.4、装有2套超压保护装置,一套装有电感式超压保护装置,通过电信号将压力显示到

HLZ5210TSN(700)型 固井水泥车 技术协议书 盘锦辽河油田环利专用车制造有限公司

HLZ5210TSN型固井水泥车技术协议书 甲方: 乙方:盘锦辽河油田环利专用车制造有限公司 经甲、乙双方协商,就甲方购置HLZ5210TSN型固井水泥车达成如下技术协议: 一、设备名称:HLZ5210TSN型固井水泥车 整车外型尺寸(长×宽×高)mm:9440×2500×3410 二、性能:本产品是以豪泺载重汽车为安装机座的移运式压裂设备。以台上柴油发动机为动力,传动系统通过液力变矩器、传动箱驱动三缸泵工作。车上装有水箱、控制系统、润滑系统、吸入及排出管线、水箱等主要部件组成,可满足油田压裂深井、超深井固井压裂作业的要求。本产品可在-10℃~40℃下全天候工作,在海拔4000米以下正常工作。(注:海拔每升高1000米,柴油机功率下降6%~8%)。适用于泵注各种腐蚀性不强的非粘性液体(如:清水、原油、酸液、泥浆等)的油井加砂压裂作业,能效提高油气层渗透率(可根据用户需求增订耐酸柱塞,以完成酸化压裂作业)。同时,它还适应于油层注水、洗井、喷砂、射孔、解堵等作业。

三、主要配置及技术参数: 1、装载底盘: 型号:ZZ1257M4347C(豪泺)整备质量:9170kg 最高车速:90km/h 轴距:4325+1350mm 接近角/离去角:16°/14°发动机型号:WD615.93 最大功率:213kw 额定转速(r/min):1800 外形尺寸(L×W×H):9120×2946×2958mm 最大扭矩 [N.m/(/min)]: 2250/1100~1500 2、台上柴油机: 型号:沃尔沃TAD1242VE(电喷) 功率:368kW/1800rpm 扭矩:2250N.m/1100~1500rpm 启动系统:电启动,24V/6kw22气动马达,带电预热 发电机:28V/55-80A充电电机 控制系统:电控 冷却系统:水冷立式散热器、风扇组合冷却 进气系统:带雨帽的沙漠空气滤清器 排气系统:带雨帽的6″消音器(衰减30dBA) 空压机系统:带空气压缩机 紧急停车装置:有 3、液力传动箱: 型号:BY620液力变矩器

西方1400压裂车 技术规范、操作及维护保养规程 第一部分:技术规范 1、整机技术规格及性能参数

2、主要部件总成技术规格及性能参数 2.1 台上卡特3512发动机技术规格及性能参数 2.2 台上ALLISON CLT9884变矩器技术规格及性能参数

2.3 台上OPI1800大泵技术规格及性能参数 2.4液压系统技术参数

第二部分:操作规程 1、行车部分 遵照《肯沃斯K184底盘车技术规范、操作规程和维护保养规程》执行。 2、台上部分 2.1启动前的检查 2.2 启动程序 2.2.1 启动远控箱总电源,各指示灯正常,将换挡开关置于空挡,油门处于怠速位置。

2.2.2 启动底盘发动机运转,待系统气压处于0.6~0.9MPa后,熄灭底盘发动机,踏下离合器踏板,将PTO控制阀扳到IN位置,然后启动底盘发动机,稳抬起离合器,使取力器与液压油泵挂合。 2.2.3 起动台上发动机时,用左手按启动开关,右手同时按下第二个防误动启动开关,等发动机起动着后,两手松开,使两个开关同时复位。 2.2.4 如果10秒内发动机启动不着,应停止启动,等待1分钟后再进行启动;若3次起动不着,则应检查故障原因,待故障排除后方可再启动。 2.2.5台上发动机启动着后,应立即打开OPI泵柱塞盘根润滑开关。 2.2.6 台上发动机运转正常后,进入驾驶室,踏下离合器踏板,用右手将PTO控制阀拨到解除位置,同时确定排档在空档位置,然后松开离合器,使汽车发动机熄火,关闭电源。 2.3启动后的检查:(发动机起动着后,在650-760rpm怠速下运行) 2.4运行程序 2.4.1台上发动机怠速运转10分钟左右,直到冷却液温度达到至少54℃(130F),各部运转检查正常后,此时可适当加大油门,将转速逐步提高到1200~1300rpm待温或待命,待温度至少达70℃后油门方可全开,即可进入全负荷工作状态。正常工作时转速为1750-1800rpm。

泵车自动控制系统泵车自动控制系统包括单泵单独控制,机组泵车编组控制,机组泵车自动定排量定压力控制,机组总急停控制,机组总快捷停控制等。 单泵单独控制:包括发动机启动,发动机停止,发动机急停,快捷停(一健怠速,空档,刹车),档位设定,油门升降,超压复位,试压测试。 机组编组控制:编组控制就是将某些泵车设置为一组,选定该组后同时控制其档位和油门。编组后的控制包括档位控制,油门控制,快捷停控制。 定排量定压力控制: 省略。 机组总急停控制:按键“急停”,并确认后将对网络上所有泵车进行发动机急停控制。 机组总快捷停控制: 按键“快捷停”,并确认后将对网络上所有泵车进行快捷停控制(空档,怠速,刹车同时完成)。再次按键并确认后,将取消快捷停保持状态。只有快捷停状态取消后,才可能对泵车进行档位和油门控制。 触摸屏按键功能: 急停:分单台泵车的发动机急停操作和整个网络上所有泵车发动机急停操作。在运行屏面上按急停健,随后按确认健后,即对整个网络上所有泵车发动机进行急停操作;若在运行屏面上不小心按了急停健,再次按急停健即可取消操作。在选中单台泵车进行操作后,单独按此健,即可对选中的泵车发动机进行单台急停操作。 熄火:只有在选中泵车进行操作后,按此健才能生效,即对选中的泵车发动机进行单台熄火操作。(编组的机组没有熄火命令) 大泵效率:在运行屏面上,按此健即可输入大泵效率。 输入大泵效率后,显示的实际排量为传感器测得的实际排量X 大泵效率。 相应的各个档位最大排量也为理论最大排量X 大泵效率。 校零/信息:可实现屏面切换到信息屏面的操作或大泵压力传感器校零的操作。在运行屏面按此健即进入信息屏面。在进入到单台泵车的校准屏面1 后,按此健即对选中的泵车的大泵压力传感器进行校零操作。 校满/运行:可实现屏面切换操作或大泵压力传感器校满操作。 在信息屏面上按此健即进入到中文运行屏面,在中文运行屏面上按此健即进入英文运行屏面;在英文运行屏面上按此健进入中文运行屏面。在进入到单台泵车校准屏面1 后,按此健即对选中泵车的大泵压力传感器进行校满操作。 试压/ 仪表:可实现屏面切换或试压操作。在选中单台泵车后,按此健,即对选中的单台泵车进行试压操作;在运行界面按此健,即对仪表车内手动控制油门进行设置。 组一:在运行屏面上按此健,即选中组一进行操作。在没有泵车设为此组内,此健无效。组二、组三、组四,功能同组一。

目录 一、概述 (1) 二、运载汽车 (1) 三、台上发动机 (2) 四、变速箱 (4) 五、万向轴 (9) 六、泵内减速器 (9) 七、卧式三缸泵 (9) 八、润滑系统 (16) 九、控制系统 (17) 十、操作与注意事项 (18) 十一、备件明细表 (22) 十二、专用工装明细表 (24) 十三、附图 (25)

一、概述: LTJ 5310T YL250型压裂车是移运式设备,能胜任各种工况下的高压液体施工为油田压裂,水力喷砂等作业,煤矿高压、水力采煤、船舶高压水力除锈等。 采用北方奔驰汽车底盘带有轮间和轴间闭锁机构越野性好,性能可靠,适合油田路况工作要求,装载重量只有汽车能力的64%~86%载重余量大,并能跨越一米多宽深沟,适合草原无正式公路的油田使用。 台上设备包括具有2250HP的MTU/DDC12V-4000型柴油机,原装艾里逊S9810M型液力变矩器、5ZB105/1630卧式三缸柱塞泵、高低压管线和活动弯头等其他附属设备,能进行单机或联合施工作业。台上柴油机的起动、加速、减速、正常停车和紧急停车、变速箱的换挡、压裂施工参数的检测等均能在远离压裂车30米外的地面操作,操作安全可靠。 本设备装有自动超压保护装置,当压裂泵工作压力超过设定压力时,超压保护系统自动断开动力,但柴油机并不熄火,而在低怠速下运转。因此在超压排除后,可以很快重新启动泵工作。 LTJ5310TYL250型压裂车选用北方奔驰ND13101D47J/8×4汽车底盘。 本设备外形尺寸:(L×H×B)11130×2500×3800 mm 总质量:30980 kg 整备质量:30850kg 二、运载汽车 型号:北方奔驰ND13101D47J /8×4 额定功率:276 kw(2200 r/min)

KRT5390TYL压裂车技术规格书 KRT5390TYL压裂车 技术规格书 2014年03月

1、设计制造依据: SY/T5211-2009《压裂成套设备》 GB/T9417《汽车产品型号编制规则》 SY/T5301~5308《石油钻采机械产品用技术条件》 GB/T16735~16738《道路车辆识别代号》 QC/T252《专用汽车定型试验规程》 Q/JQ.J04.123《高压流体产品试验规范》 SY/T6270《石油钻采高压管汇件的使用与维护》 API Spec6A《井口装置和采油树设备规范》 JB/T5000.10-1998《装配通用技术条件》 SY5305-1987《石油钻采机械产品用焊接件通用技术条件》 GB/T7935《液压元件通用技术条件》 GB/T3683-2006《橡胶软管及软管组合件钢丝编织增强液压型规范》 2.总体要求: (1)全部供货设备应是未经使用过的正品,并在技术上应具有先进性。 (2)全部供货设备的设计规范、制造工艺及产品技术质量应符合相关国际通用标 准、中国国家标准及行业标准。 (3)要求所有设备的部件技术性能配置合理。要求整车载荷分布合理,无偏重现 象。前后桥及左右侧实际载荷小于前后桥的额定载荷。要求整车具有足够的抗震性能及越野性能,能适应用户提出的油气田井场公路及普通公路行驶。 (4)所有台上设备布局合理,方便设备操作、检查和维护。台上设备应配置必要 的操作平台、操作通道、工作梯、警告标识。所有暴露在外面的运动部件及高温部件应有安全防护装置。设备的各种排放口应指向安全位置。设备按标准配备消防器材。 (5)全部供货设备具有良好的密封及抗震动能力,以保障设备能适应在潮湿、下 雨及风沙等气候条件下作业,并能适应-29~+45℃的作业环境温度。 (6)设备配置完整必要的液压、气动、润滑、冷却及控制等系统。 (7)全部供货设备的仪器、仪表的计量单位采用国际单位制(或国际单位制与英

总目录前言 安全第一 产品说明 设备操作及维护

安全第一

安全说明: 产品的使用、管理、操作、维护保养及维修人员必须熟知本手册的相关内容,遵循本手册有关使用、管理、操作维护保养及维修的规范程序,并特别注意本手册所提示的安全警示,注意等内容,以及国家法律、法规、行业规定及一般常识性的安全条规及注意事项,以避免导致人身事故和设备损坏。 本手册无法详尽列出所有的安全警示和规程,因此在选用任何一种方法进行操作时,必须首先确认该方法既不会危害人身安全,也不会损坏设备。 操作提示: 1. 设备启动前应将传动箱置于空档。 2. 启动发动机后让发动机至少预热5min,然后加速至1800~1900r/min。 3. 设备运转中意外停车,应立即重新启动,空负荷怠速运行不少于3分钟,方可进行下一步操作。 4. 停车前发动机要怠速运行3~5分钟。 5.设备作业结束后应及时清洗,清洗后务必要排尽液力端和管路内的剩余积水。 注意事项: 1.压裂车在正常工作时,传动箱必须在闭锁工况下工作。如果在变矩器工况下长时间的工作,会造成传动箱油温的急剧升高,以至损坏传动箱。 2.本设备BY1420传动箱的闭锁转速必须大于1600~1700r/min。 3.压裂车正常工作时的发动机转速为1800-1900r/min。 4.传动箱在连续工况下的工作温度为80~90℃,变速器出口油温不高于120℃,否则应停车查明原因。 5.翻转驾驶室之前,一定要仔细阅读车辆操作手册中有关“翻转驾驶室”部分的内容。否则,您可能不会注意到某些危险性,给自己或者他人造成伤害。 6.进行车辆拖行或者牵引起动之前,要仔细阅读车辆操作手册中有关“车辆拖行和牵引起动”。否则,您可能不会注意到某些危险性,给自己或者他人造成伤害。 警告:

2000型压裂车操作规程 1 编制目的 为加强安全生产工作,规范员工各项操作行为,提高员工安全操作技能,确保设备正常运转,预防各类事故的发生,结合已有规程,制定完善2000型压裂车操作规程。 2适用范围 本规程适用于石油、天然气压裂施工中HQBL2000型压裂车的操作与使用,其他类似2000型压裂车亦可参照本规程执行。 3 施工准备 3.1 压裂车进(井)场摆放及准备工作 3.1.1 设备进(井)场摆放,要结合施工现场情况,提前勘察现场。压裂车摆放区域地面应平整,承重能力应满足设备停放。 3.1.2 压裂车进入施工现场排气管应装有阻火器。 3.1.3 压裂车摆放区应预先铺设防尘布,压裂区搭设围堰。 3.1.4车辆停放到位后,将车辆断气刹车合上,并使用不少于块驻车器掩在轮胎前后防止意外滑行。4. 3.1.5 压裂车摆放应预留检泵空间及逃生通道,车辆间距不少于0.8米,也方便于液力端检泵空间。 3.1.6 压裂车摆放到位后,将压裂车上液管线和高压管线分

别与高压管汇和混砂车连接好,按照先高压后低压的顺序进行安装,低压管线不可压于高压管线下。 3.1.7 压裂车液力端、排出法兰及所连高压管线应使用不小于5吨的吊装带缠绕。 3.1.8 将仪表装置的远传电缆与压裂车自动控制箱的信号输出接口对接好,各种控制线不可压于高低压管线下方,以防止被磨损破坏,测试确认连结信号正常。 3.1.9 安装压裂车接地线棒,接地电阻不大于4Ω。 3.1.10 压裂车头处摆放不少于1个8Kg干粉灭火器。 3.2 施工前设备要求 3.2.1 压裂液力端外表及内腔不应有裂纹;阀、阀座不应有沟、槽、点蚀、坑蚀及变形缺陷。 3.2.2 压裂车的压力传感器应满足施工限压要求,检测标定合格。 3.2.3 压裂车液力端排出法兰及高压管线应满足施工限压要求,检测标定合格。 3.2.4 压裂车超压保护装置应满足施工限压要求,检测标定合格。. 3.2.5 压裂高压件经高压检验合格,并留有检验鉴定书,以备查询。 4 操作规程 操作人员必须持证上岗