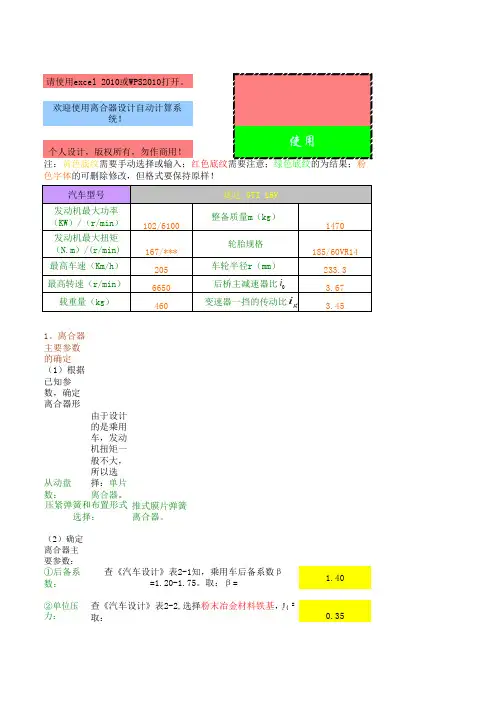

离合器设计自动计算00最终版

- 格式:xls

- 大小:274.50 KB

- 文档页数:13

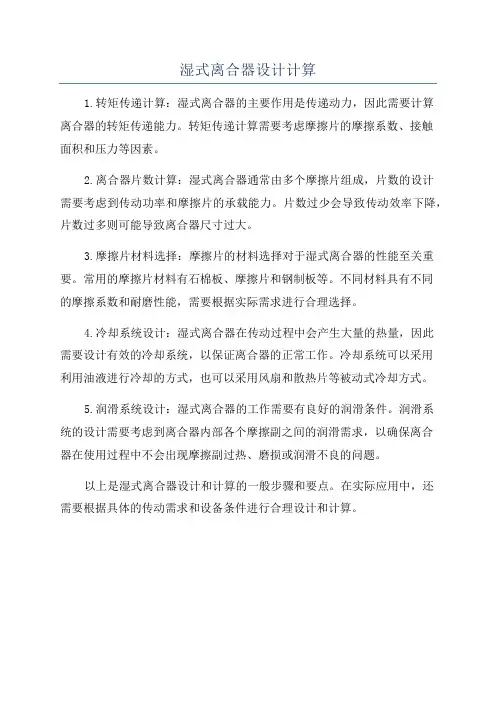

湿式离合器设计计算

1.转矩传递计算:湿式离合器的主要作用是传递动力,因此需要计算

离合器的转矩传递能力。

转矩传递计算需要考虑摩擦片的摩擦系数、接触

面积和压力等因素。

2.离合器片数计算:湿式离合器通常由多个摩擦片组成,片数的设计

需要考虑到传动功率和摩擦片的承载能力。

片数过少会导致传动效率下降,片数过多则可能导致离合器尺寸过大。

3.摩擦片材料选择:摩擦片的材料选择对于湿式离合器的性能至关重要。

常用的摩擦片材料有石棉板、摩擦片和钢制板等。

不同材料具有不同

的摩擦系数和耐磨性能,需要根据实际需求进行合理选择。

4.冷却系统设计:湿式离合器在传动过程中会产生大量的热量,因此

需要设计有效的冷却系统,以保证离合器的正常工作。

冷却系统可以采用

利用油液进行冷却的方式,也可以采用风扇和散热片等被动式冷却方式。

5.润滑系统设计:湿式离合器的工作需要有良好的润滑条件。

润滑系

统的设计需要考虑到离合器内部各个摩擦副之间的润滑需求,以确保离合

器在使用过程中不会出现摩擦副过热、磨损或润滑不良的问题。

以上是湿式离合器设计和计算的一般步骤和要点。

在实际应用中,还

需要根据具体的传动需求和设备条件进行合理设计和计算。

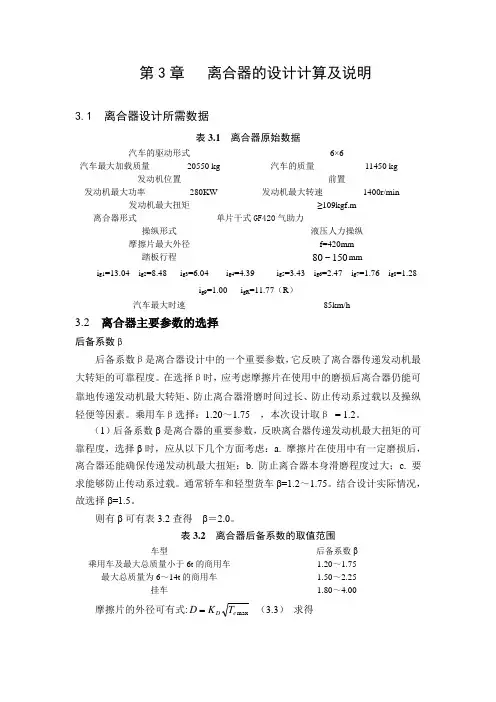

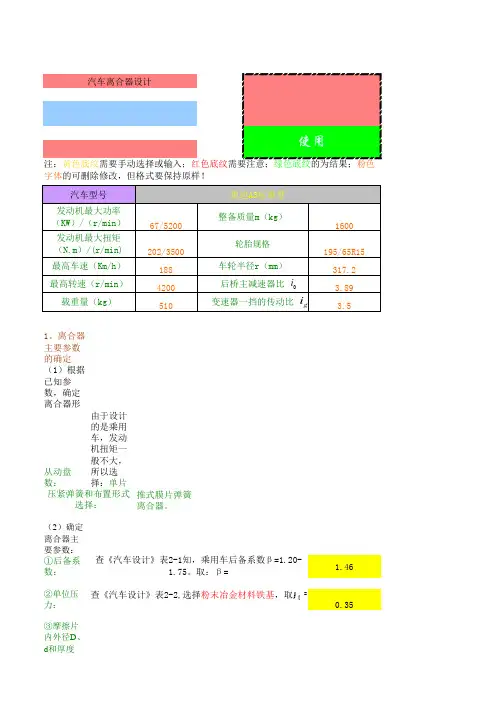

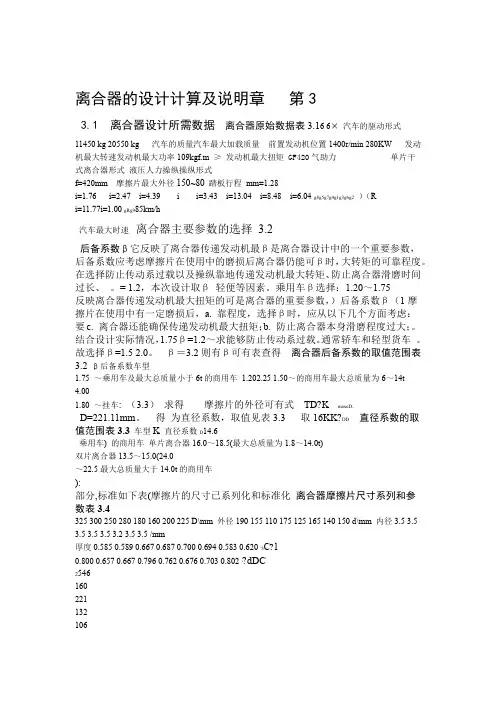

第3章 离合器的设计计算及说明3.1 离合器设计所需数据表3.1 离合器原始数据汽车的驱动形式 6×6汽车最大加载质量 20550 kg 汽车的质量 11450 kg发动机位置 前置发动机最大功率 280KW 发动机最大转速 1400r/min发动机最大扭矩 ≥109kgf.m离合器形式 单片干式GF420气助力操纵形式 液压人力操纵 摩擦片最大外径 f=420mm 踏板行程 150~80mmi g1=13.04 i g2=8.48 i g3=6.04 i g4=4.39 i g5=3.43 i g6=2.47 i g7=1.76 i g8=1.28i g9=1.00 i gR =11.77(R )汽车最大时速85km/h3.2 离合器主要参数的选择后备系数β后备系数β是离合器设计中的一个重要参数,它反映了离合器传递发动机最大转矩的可靠程度。

在选择β时,应考虑摩擦片在使用中的磨损后离合器仍能可靠地传递发动机最大转矩、防止离合器滑磨时间过长、防止传动系过载以及操纵轻便等因素。

乘用车β选择:1.20~1.75 ,本次设计取β = 1.2。

(1)后备系数β是离合器的重要参数,反映离合器传递发动机最大扭矩的可靠程度,选择β时,应从以下几个方面考虑:a. 摩擦片在使用中有一定磨损后,离合器还能确保传递发动机最大扭矩;b. 防止离合器本身滑磨程度过大;c. 要求能够防止传动系过载。

通常轿车和轻型货车β=1.2~1.75。

结合设计实际情况,故选择β=1.5。

则有β可有表3.2查得 β=2.0。

表3.2 离合器后备系数的取值范围车型后备系数β 乘用车及最大总质量小于6t 的商用车 1.20~1.75 最大总质量为6~14t 的商用车1.50~2.25 挂车1.80~4.00摩擦片的外径可有式:max e D T K D (3.3) 求得D K 为直径系数,取值见表3.3 取16=D K 得D=221.11mm 。

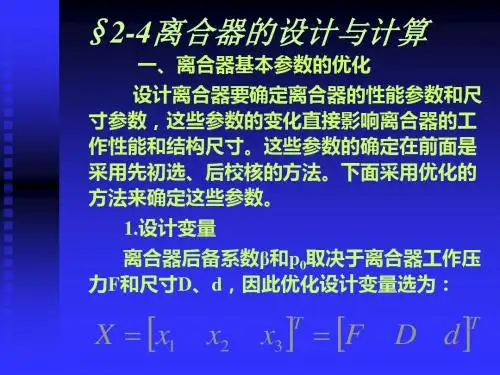

2.4离合器的设计与计算[P2]-离合器基本参数优化设计离合器要确定离合器的性能参数和尺寸参数,这些参数的变化影响离合器的结构尺寸和工作性能。

因此,离合器基本参数的优化设计变量选为离合器工作压力F和离合器的主要尺寸参数D和d o[P3]离合器基本参数优化设计追求的目标是在保证离合器性能要求条件下,使其结构尺寸尽可能小,即目标函数为[P4]约束条件包括摩擦片的外径D的最大圆周速度、摩擦片的内外径比C f为保证离合器可靠传递转矩,选定合适的B范围;为保证扭转减振器的安装,选取合适的摩擦片内径d;为降低离合器清磨时的热负荷,选定单位压力pθ的范围;为减少汽车起步过程中离合器的滑磨,防止摩擦片表面温度过高而发生烧伤,限定每一次接合的滑磨功。

[P5](全屏或小窗口)二、膜片弹簧的弹性特性假设膜片弹簧在承载过程中,其子午断面刚性地绕此断面上的某中性点0转动(图2-9)β[P6](全屏或小窗口)通过支承环和压盘加在膜片弹簧上的载荷Fl集中在支承点处,加载点间的相对轴向变形为入1,则有如下公式(如图)式中,E为材料的弹性模量,μ为材料的泊松比;H为膜片弹簧自由状态下碟簧部分的内截推高度;h为膜片弹簧钢板厚度;R、r分别为自由状态下碟簧部分大、小端半径;Rl.11分别为压盘加载点和支承环加载点半径。

[P7]在膜片弹簧的基本参数中,比值H/h对膜片弹簧的弹性特性影响极大。

通过分析上述公式,为保证离合器压紧力变化不大和操纵轻便,汽车离合器用膜片弹簧的H/h取在根号2和2倍根号2之间,一般为1.5~2.0,板厚h为2~4mm.[P8](全屏或小窗口)(如图)这是我们确定了H/h的合理比值后,得到的膜片弹簧理想的弹性特性曲线。

曲线的拐点H对应着膜片弹簧的压平位置。

新离合器在接合状态时,膜片弹簧工作点B一般取在凸点M和拐点H之间,且靠近或在H点处。

以保证摩擦片在最大磨损限度范围内压紧力Fl变化不大。

当分离时,膜片弹簧工作点从B变到C,为最大限度地减小踏板力,C点应尽量靠近N点。

离合器的设计计算及说明章第33.1 离合器设计所需数据离合器原始数据表3.16 6×汽车的驱动形式11450 kg 20550 kg 汽车的质量汽车最大加载质量前置发动机位置1400r/min 280KW 发动机最大转速发动机最大功率109kgf.m ≥发动机最大扭矩 GF420气助力单片干式离合器形式液压人力操纵操纵形式f=420mm 摩擦片最大外径150~80踏板行程mm=1.28i=1.76 i=2.47 i=4.39 i i=3.43 i=13.04 i=8.48 i=6.04 g8g5g7g4g1g3g6g2)(Ri=11.77i=1.00 gRg985km/h汽车最大时速离合器主要参数的选择3.2后备系数β它反映了离合器传递发动机最β是离合器设计中的一个重要参数,后备系数应考虑摩擦片在使用中的磨损后离合器仍能可β时,大转矩的可靠程度。

在选择防止传动系过载以及操纵靠地传递发动机最大转矩、防止离合器滑磨时间过长、。

= 1.2,本次设计取β轻便等因素。

乘用车β选择:1.20~1.75反映离合器传递发动机最大扭矩的可是离合器的重要参数,)后备系数β(1摩擦片在使用中有一定磨损后,a. 靠程度,选择β时,应从以下几个方面考虑:要c. 离合器还能确保传递发动机最大扭矩;b. 防止离合器本身滑磨程度过大;。

结合设计实际情况,1.75β=1.2~求能够防止传动系过载。

通常轿车和轻型货车。

故选择β=1.5 2.0。

β=3.2则有β可有表查得离合器后备系数的取值范围表3.2β后备系数车型1.75 ~乘用车及最大总质量小于6t的商用车1.202.25 1.50~的商用车最大总质量为6~14t4.001.80 ~挂车: (3.3)求得摩擦片的外径可有式TD?K maxeD.D=221.11mm。

得为直径系数,取值见表3.3 取16KK?DD直径系数的取值范围表3.3车型K直径系数D14.6乘用车) 的商用车单片离合器16.0~18.5(最大总质量为1.8~14.0t)双片离合器13.5~15.0(24.0~22.5最大总质量大于14.0t的商用车):部分,标准如下表(摩擦片的尺寸已系列化和标准化离合器摩擦片尺寸系列和参数表3.4325 300 250 280 180 160 200 225 D\mm 外径190 155 110 175 125 165 140 150 d\mm 内径3.5 3.5 3.5 3.5 3.5 3.2 3.5 3.5 /mm厚度0.585 0.589 0.667 0.687 0.700 0.694 0.583 0.620 '3C?10.800 0.657 0.667 0.796 0.762 0.676 0.703 0.802 '?dDC2546160221132106466302402单面面积cm摩擦片的摩擦因数取决于摩擦片所用的材料及基工作温度、单位压力和滑f磨速度等因素。

第四节 离合器的设计与计算一、离合器基本参数的优化设计离合器要确定离合器的性能参数和尺寸参数,这些参数的变化影响离合器的结构尺寸和工作性能。

1.设计变量后备系数夕可由式(2-1)和式(2-5)确定,可以看出β取决于离合器工作压力F和离合器的主要尺寸参数D和d。

单位压力β。

可由式(2—2)确定,p 0也取决于F和D及d。

因此,离合器基本参数的优化设计变量选为TT FDd x x x X ][][321==2.目标函数 离合器基本参数优化设计追求的目标是在保证离合器性能要求条件下,使其结构尺寸尽可能小,即目标函数为)](4min[)(22d D x f −=π3.约束条件 1)摩擦片的外径D(mm)的选取应使最大圆周速度VD不超过65—70m/s,即sm D n v e D /70~6510603max ≤×=−π(2-7)式中,VD为摩擦片最大圆周速度(m/s);n emax 为发动机最高转速(r/min)。

2)摩擦片的内外径比c应在0.53~0.70范围内,即0.53≤c≤0.703)为保证离合器可靠传递转矩,并防止传动系过载,不同车型的β值应在一定范围 内,最大范围β为1.2~4.0,即1.2≤β≤4.04)为了保证扭转减振器的安装,摩擦片内径d必须大于减振器弹簧位置直径2Ro约50mm(图2—15),即d>2Ro+505)为反映离合器传递转矩并保护过载的能力,单位摩擦面积传递的转矩应小于其许用值,即][)(40220C C C T d D Z T T ≤−=π (2-8)式中,T co为单位摩擦面积传递的转矩(N·m/mm2); [T C0]为其允许值(N·m/mm2),按表2—1选取。

表2—1 单位摩擦面积传递转矩的许用值 (N·m/mm2) 离合器规格D/mm <210>210--250 >250—325 >325 [Tco] X10—90.28 0.30 0.35 0.406)为降低离合器滑磨时的热负荷,防止摩擦片损伤,单位压力p。

第四节 离合器的设计与计算一、离合器基本参数的优化设计离合器要确定离合器的性能参数和尺寸参数,这些参数的变化影响离合器的结构尺寸和工作性能。

1.设计变量后备系数夕可由式(2-1)和式(2-5)确定,可以看出β取决于离合器工作压力F 和离合器的主要尺寸参数D 和d 。

单位压力β。

可由式(2—2)确定,p 0也取决于F 和D 及d 。

因此,离合器基本参数的优化设计变量选为TT FDd x x x X ][][321==2.目标函数 离合器基本参数优化设计追求的目标是在保证离合器性能要求条件下,使其结构尺寸尽可能小,即目标函数为)](4min[)(22d D x f -=π3.约束条件 1)摩擦片的外径D(mm)的选取应使最大圆周速度VD 不超过65—70m /s ,即sm D n v e D /70~6510603max ≤⨯=-π(2-7)式中,VD 为摩擦片最大圆周速度(m /s);n emax 为发动机最高转速(r /min)。

2)摩擦片的内外径比c 应在0.53~0.70范围内,即0.53≤c ≤0.703)为保证离合器可靠传递转矩,并防止传动系过载,不同车型的β值应在一定范围 内,最大范围β为1.2~4.0,即1.2≤β≤4.04)为了保证扭转减振器的安装,摩擦片内径d 必须大于减振器弹簧位置直径2Ro 约 50mm(图2—15),即d>2Ro+505)为反映离合器传递转矩并保护过载的能力,单位摩擦面积传递的转矩应小于其许用值,即][)(40220C C C T d D Z T T ≤-=π (2-8)式中,T co 为单位摩擦面积传递的转矩(N ·m /mm2); [T C0]为其允许值(N ·m /mm2),按表2—1选取。

表2—1 单位摩擦面积传递转矩的许用值 (N ·m /mm2) 离合器规格D /mm <210>210--250 >250—325 >325 [Tco] X10—9 0.28 0.30 0.35 0.406)为降低离合器滑磨时的热负荷,防止摩擦片损伤,单位压力p 。

(完整版)离合器计算与设计离合器设计与计算本次设计主要是对离合盖器总成中的膜片弹簧、压盘,从动盘总成中的从动片等主要零部件进行详细的计算与设计,其他零部件采用进行简略设计。

设计时已知参数如下:(1)发动机起步转矩;(2)整车质量;(3)车轮滚动半径;(4)发动机起步转速;(5)变速器起步档变速比;(6)主传动比。

3.1离合器设计基本结构尺寸及参数在初步确定离合器结构形式后,要通过离合器的基本结构尺寸和参数具体确定离合器。

离合器设计时所需的基本结构尺寸、参数主要有:(1)摩擦片外径D;(2)单位压力p;(3)后备系数β;在选定以上参数时,以下车辆参数对其有重大影响:(1)发动机最大转矩;(2)整车总质量;(3)传动系总传动比(变速器传动比主减速器传动比);(4)、车轮滚动半径;3.2 离合器基本参数选取和主要尺寸设计计算3.2.1 离合器转矩容量的确定离合器的基本结构是摩擦传动机构,离合器依靠摩擦表面间的摩擦力矩来传递转矩。

所以可根据摩擦定律表示出离合器转矩容量公式:(3.1) 式中:为离合器转矩容量;f为摩擦面间的静摩擦因数,一般取0.25—0.30;F为作用在摩擦面上的总压紧力,单位N;为摩擦片的平均摩擦半径,单位m;Z为摩擦面数,单片为2,双片为3。

摩擦片上工作压力F一般在设计离合器时假设摩擦片上压力均匀分布:(3.2)式中:为摩擦面上均匀压力,单位N;A为摩擦面积,单位;D为摩擦片外径,单位m;d为摩擦片内径,单位m。

式(3.1)中有效作用半径公式如下:(3.3) 式中:D为摩擦片外径,单位m;d为摩擦片内径,单位m。

将式(3.2)与式(3.3)代人式(3.1)得:(3.4)式中:为摩擦片内、外径之比,一般在0.53~0.70之间。

为了保证离合器在任何工况下都能可靠地传递发动机的最大转矩,设计时应应大于发动机最大转矩,确定离合器转矩容量时应含有设计因子,即:(3.5) 式中:为发动机最大转矩,单位;为设计因子,称为后备系数,必须大于1。

整车离合系统计算滑磨功+离合器储备系数离合器性能设计计算书(总2页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--离合器设计计算书一、滑磨功及温升计算滑磨功计算公式:L=m·r r2·n e2·(n2/1800) /(i g2·i o2)(一档)单位面积滑磨功:L/S/2温升:t=Y·L/(m·c)式中: L–滑磨功m–汽车整备质量(2850kg)r r–车轮滚动半径()n e–发动机转速(按照1500r/min)i g–变速器传动比(一档起步i o–驱动桥传动比c–压盘的比热容,铸铁比热容为(kg·℃)m–压盘质量,为Y–传到压盘的热量所占的比例。

对于单片离合器,Y=;摩擦片外径:265mm 摩擦片内径:175mm计算得滑磨功:L=单位面积滑磨功:L/S/2= (J/mm2)温升:t=Y·L/(m·c) =℃结论:滑磨功的评定是通过温升来判断的,如计算得到单位面积滑磨功≤ J/mm2,一次一档起步温升在8℃以下,即可以满足使用要求,由计算结果可见滑磨功及温升满足要求。

二、后备系数计算离合器盖总成扭矩容量计算公式:Tc=F·μ·Z·Rc=式中:Tc–离合器传扭能力,[Tc]为N·mF–离合器最小压紧力(6700N)μ–摩擦系数(经试验测得μ 最小为,为保险起见计算时按取值)Z–摩擦片面数,单片离合器Z取2Rc=(D3-d3)/(D2-d2)/3–摩擦面有效半径,[Rc]为mmD–摩擦片外径(265mm)d–摩擦片内径(175mm)后备系数公式:β=Tc/Temax=式中:Tc –离合器传扭能力(通过上式得到Tc为)Temax –发动机最大扭矩()结论:后备系数满足此类车型要求。

三、踏板力计算当离合器峰值分离力:1950N 拨叉比:2,液压比:,踏板杠杆比,得踏板力=1950/2/=111N四、踏板行程计算分离系统杠杆比:i=(踏板比:,液压比:,拨叉比:2)踏板总行程:L1=L*i/η+L2=164+=式中:i-分离系统杠杆比L-离合器分离行程L1-踏板行程L2-空行程()η-行程效率()结论:现离合器分离行程为,计算踏板行程在左右,超出设计值165。

第四节 离合器的设计与计算一、离合器基本参数的优化设计离合器要确定离合器的性能参数和尺寸参数,这些参数的变化影响离合器的结构尺寸和工作性能。

1.设计变量后备系数夕可由式(2-1)和式(2-5)确定,可以看出β取决于离合器工作压力F和离合器的主要尺寸参数D和d。

单位压力β。

可由式(2—2)确定,p 0也取决于F和D及d。

因此,离合器基本参数的优化设计变量选为TT FDd x x x X ][][321==2.目标函数 离合器基本参数优化设计追求的目标是在保证离合器性能要求条件下,使其结构尺寸尽可能小,即目标函数为)](4min[)(22d D x f −=π3.约束条件 1)摩擦片的外径D(mm)的选取应使最大圆周速度VD不超过65—70m/s,即sm D n v e D /70~6510603max ≤×=−π(2-7)式中,VD为摩擦片最大圆周速度(m/s);n emax 为发动机最高转速(r/min)。

2)摩擦片的内外径比c应在0.53~0.70范围内,即0.53≤c≤0.703)为保证离合器可靠传递转矩,并防止传动系过载,不同车型的β值应在一定范围 内,最大范围β为1.2~4.0,即1.2≤β≤4.04)为了保证扭转减振器的安装,摩擦片内径d必须大于减振器弹簧位置直径2Ro约50mm(图2—15),即d>2Ro+505)为反映离合器传递转矩并保护过载的能力,单位摩擦面积传递的转矩应小于其许用值,即][)(40220C C C T d D Z T T ≤−=π (2-8)式中,T co为单位摩擦面积传递的转矩(N·m/mm2); [T C0]为其允许值(N·m/mm2),按表2—1选取。

表2—1 单位摩擦面积传递转矩的许用值 (N·m/mm2) 离合器规格D/mm <210>210--250 >250—325 >325 [Tco] X10—90.28 0.30 0.35 0.406)为降低离合器滑磨时的热负荷,防止摩擦片损伤,单位压力p。

离合器设计计算膜片弹簧离合器设计计算(丰田RAV4)1.技术参数Ma1495kg整车质量Temax192N.m最大扭矩Pemax110Kw最大功率Nemax4000rpm最大转速i0 5.791主减速比i1 3.8一档速比rr225mm滚动半径2.主要参数选择π 3.14PIβ 1.41.2~1.75后备系数f0.30.2~0.35摩擦系数Z22~4摩擦面数Δt43~4间隙系数(mm)P00.30.1~1.5单位压力(Mpa)c0.60.53~0.7直径系数3.计算D^37279344.86摩擦片外径(mm)D(计算)193D(取值)285d(计算)171d(取值)170摩擦片内径(mm)4.校核VD≤65~70D的最大圆周速度(m/s)VD59.66≤65~70R059.5减震弹簧位置半径(mm)d>2*R0+502*R0+50169ω≤[ω][ω]0.4许用滑摩功(J/mm^2)W13697总滑摩功(J)ω0.175.膜片弹簧参数选择H/h值 1.71.5~2h2~4膜片厚度(mm)R/r 1.251.2~1.3R>RcRc=(D+d)/4113.75R(取值)115膜片弹簧自由状态大端半径r92alpha11圆锥底角(°)n1812、18、24分离指数6.校核H=alpha*(R-r) 4.41h=H/1.7 2.602~4A65≤A≤80中心距K98.9~9.3中心系数ηg0.96传动效率7.计算A79.93dd≥A*(Pemax/Nemax)^(1/3)第一轴外径(mm)dd(计算)24.13rf>dd分离轴承加载半径rf408.花键尺寸查手册(根据D、d)DD35花键外径(mm)dd32花键内径(mm)B4齿厚(mm)z10齿数l40有效尺长(mm)9.压盘支撑点半径R1及r1确定R1(取值范围)Rc≤R1≤D/2113.75142.5R1(取值)114加载点半径(mm)r1100支撑点半径(mm)10.校核1≤R-R1≤7R-R11r0(取值)37膜片弹簧小段内半径(mm)0≤rf-r0≤4rf-r033.5≤(R1-rf)/(R1-r1)≤9(R1-rf)/(R1-r1) 5.2911.扭转减振器设计Tj=K*TemaxK21.5~2.0Tj384R0=(0.6~0.75)*d/0.7R059.5Zj(D、d的值查手册确定)6~8减震弹簧个数Zj(取值)6Ns=G*d^4/(8*Dp^3*K)弹簧工作圈数d33~4钢丝直径(mm)c66~8环绕比Dp=c*d18弹簧平均直径(mm)K3020~45弹簧刚度(N/mm)G83000切变模量(N/mm^2)Ns512.从动盘的设计从动盘毂花键尺寸查手册(根据D、d)DD35花键外径(mm)dd32花键内径(mm)B4齿厚(mm)z10齿数l40有效尺长(mm)13.压盘的设计t100℃~10℃允许温升(℃)t=γ*L/(m*c)γ0.5传递温度比例L=W13697m压盘质量c比热容ρ材料密度V材料体积V=h*Sm=ρ*Vh=m/(ρ*S)mm。