钢结构吊车梁设计

- 格式:pdf

- 大小:13.06 MB

- 文档页数:76

钢结构吊车梁设计一般规定、荷载计算一、设计一般规定1.吊车梁及吊车的工作级别(1)吊车的使用等级根据《起重机设计规范GB/T 3811-2008》3.2.1,吊车按照吊车可能完成的总工作循环数将使用等级划分为U0~U9共10个等级,吊车使用总工作循环数Cr与吊车使用等级及使用频繁程度的关系见《起重机设计规范GB/T 3811-2008》3.2.1表1,如下:表1 起重机的使用等级(2)吊车的起升荷载状态级别根据《起重机设计规范GB/T 3811-2008》3.2.2,起重机的起升载荷,是指起重机在实际的起吊作业中每一次吊运的物品质量(有效起重量)与吊具及属具质量的总和(即起升质量)的重力;起重机的额定起升载荷,是指起重机起吊额定起重量时能够吊运的物品最大质量与吊具及属具质量的总和(即总起升质量)的重力。

其单位为牛顿(N)或千牛(kN)。

起重机的起升载荷状态级别是指在该起重机的设计预期寿命期限内,它的各个有代表性的起升载荷值的大小及各相对应的起吊次数,与起重机的额定起升载荷值的大小及总的起吊次数的比值情况,据此载荷状态级别被分为Q1~Q4共4个级别。

详见《起重机设计规范GB/T 3811-2008》3.2.2表2。

表2起重机的载荷状态级别及载荷谱系数(3)吊车的工作级别根据吊车的10个使用等级与吊车的4个起升荷载状态级别,将吊车整机的工作级别分为A1~A8共8个级别,详见《起重机设计规范GB/T 3811-2008》3.2.3表3。

表3 吊车的工作级别在《建筑结构荷载规范GB 5009-2012》(简称《荷规》)中,工作级别与吊车的荷载系数(《荷规》6.2)、动力系数(《荷规》6.3)及吊车荷载的组合值系数、频遇值系数、准永久值系数(《荷规》6.4)有关,为方便设计,在吊车荷载的条文说明中将吊车的工作制与工作级别的对应关系做如下规定:表4 吊车的工作制等级与工作级别的对应关系2吊车梁荷载吊车梁荷载分为竖向荷载(吊车的竖向轮压)与水平荷载,水平荷载又分为纵向水平荷载与横向水平荷载,吊车纵向水平制动力产生纵向水平荷载,对于轻、中级工作制吊车(A1-A5),横向水平荷载考虑由小车的水平制动力产生,对于重级、特重级工作制吊车(A6-A8),横向水平荷载还需考虑吊车的摇摆力,根据《钢结构设计标准GB50017-2017》3.2.2,计算强度、稳定性以及连接的强度时,此水平力不宜与小车产生的水平制动力同时考虑。

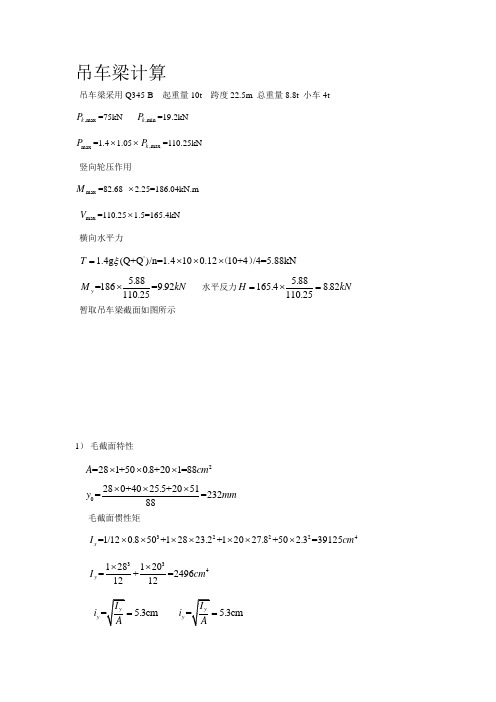

吊车梁计算吊车梁采用Q345-B 起重量10t 跨度22.5m 总重量8.8t 小车4t ,max k P =75kN ,min k P =19.2kNmax P =1.4⨯1.05⨯,max k P =110.25kN竖向轮压作用max M =82.68 ⨯2.25=186.04kN.mmax V =110.25⨯1.5=165.4kN横向水平力'1.4g (Q+Q )/n=1.4100.1210+4/4=5.88kN T ξ=⨯⨯⨯()5.88=186=9.92110.25y M kN ⨯ 水平反力 5.88165.48.82110.25H kN =⨯= 暂取吊车梁截面如图所示1) 毛截面特性2=281+500.8+201=88A cm ⨯⨯⨯0280+4025.5+2051==23288y mm ⨯⨯⨯ 毛截面惯性矩32224=1/120.850+12823.2+12027.8+50 2.3=39125x I cm ⨯⨯⨯⨯⨯⨯⨯334128120=+=24961212y I cm ⨯⨯5.3cm y i = 5.3cm y i =净截面特性2=(28-22)1+500.8+201=84n A cm ⨯⨯⨯⨯形心位置 1=y (40⨯25.5+20⨯51)/84=243mm净截面惯性矩32224=1/120.850+40 1.2+12424.3+2026.7=36820nx I cm ⨯⨯⨯⨯⨯⨯3==148524.8nx nx I W cm 上 3==135427.2nx nx I W cm 下 3x S =28124.3+23.80.823.8/2=907cm ⨯⨯⨯⨯对上翼缘 324128=-1272=163312ny I cm ⨯⨯⨯⨯ =ny W 3=116.7cm 14ny I 毛截面 33128/12==130.714y W cm ⨯ 2)强度验算①上翼缘最大正应力6622max 33ny n 186109.9210=+=+=210.26N/mm <310N/mm 148510116.710y x M M W W σ⨯⨯⨯⨯上 下翼缘正应力 max n =x M W σ下=6318610=137135410⨯⨯.422N/mm <310N/mm ②剪应力 33max 4165.41090710===50.936820810x w V S I t τ⨯⨯⨯⨯⨯22N/mm <180N/mm ③腹板局部压应力=+5+250+510+2130360mm z y R l a h h =⨯⨯=31.0110.2510=38.38360c w z P t l ψσ⨯⨯==⨯22N/mm <310N/mm3)整体稳定验算1116000100.412280520l t b h ξ⨯===<⨯ 取0.730.180.80b βξ=+= 6000113.253y mm λ== h=520mm1121633/24690.65b I I I α===+ 0.8(21)0.248b b ηα=-= 2345/y f N mm =222234320235=+]43208800520235 =0.8+0248]0.770.6113.2148510345b b b y X yAh y W f ϕβλ⨯⨯⨯=>⨯ ' 1.070.282/0.70b b ϕϕ=-=66'33186.0109.9210 5.6560.7165110130.7101000yXb y M M l mm W σϕ⨯⨯=+=+=<=⨯⨯⨯ 4)刚度验算 挠度 2622kx 54186.04 1.05 1.4106000=236.8310/mm 1010 2.06103912510X M l N EI υ÷÷⨯⨯==<⨯⨯⨯⨯ 满足要求 吊车为A1~A5 疲劳可不进行验算5)加劲肋0wh t 可按构造配量0.50h 02a h ≤≤ 求间距 a =1.20h =600mm界面尺寸外伸长度 0/30+40=57s b h mm ≥ 厚度s t ≥/15s b =3.8m 采用80⨯8mm支座反力 R=165.4KN计算截面面积A=18⨯1.2+15⨯0.8=33.62cm绕腹板中线的截面惯性矩 3341.218 1.50.8+583.81212I cm ⨯⨯==4.17cm i = 50=12.04.17λ= 查表ϕ=0.989 322165.41049.8310/0.9893360N N mm f N mm A ϕ⨯==<=⨯ 6) 焊缝计算上翼缘与腹板连接焊缝=1.8f h mm= 取f h =6mm下翼缘与腹板连接焊缝3max 1.2 1.2165.410 1.771.4 1.4500160f w w t R h mml f ⨯⨯===⨯⨯ 同样取f h =6mm 吊车梁计算结束。

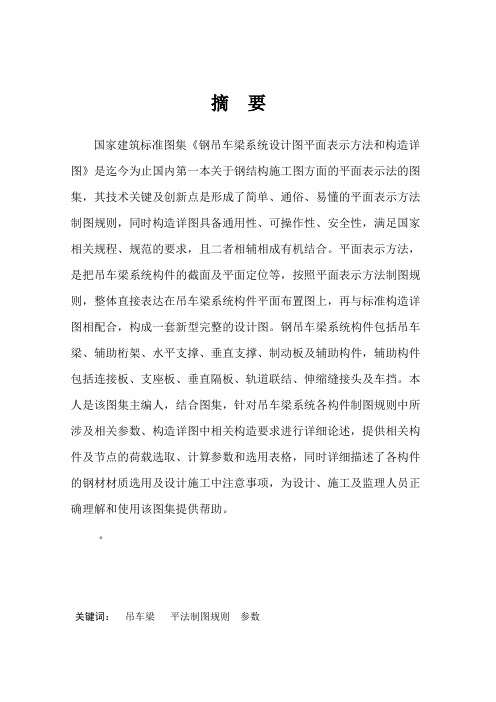

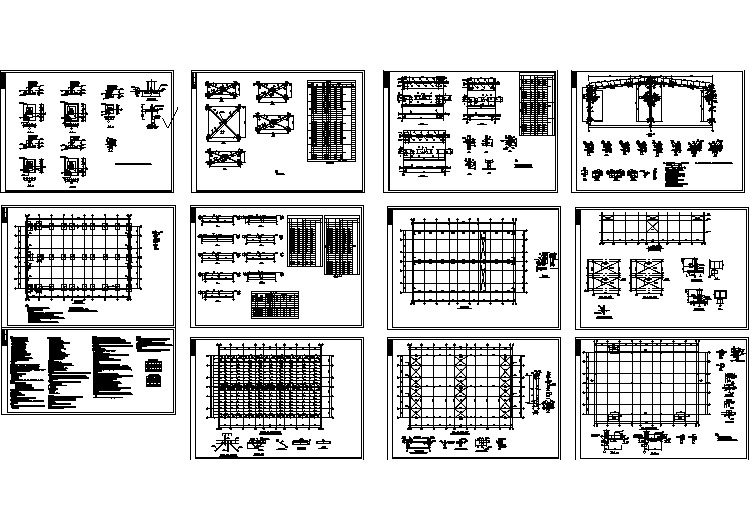

摘要国家建筑标准图集《钢吊车梁系统设计图平面表示方法和构造详图》是迄今为止国内第一本关于钢结构施工图方面的平面表示法的图集,其技术关键及创新点是形成了简单、通俗、易懂的平面表示方法制图规则,同时构造详图具备通用性、可操作性、安全性,满足国家相关规程、规范的要求,且二者相辅相成有机结合。

平面表示方法,是把吊车梁系统构件的截面及平面定位等,按照平面表示方法制图规则,整体直接表达在吊车梁系统构件平面布置图上,再与标准构造详图相配合,构成一套新型完整的设计图。

钢吊车梁系统构件包括吊车梁、辅助桁架、水平支撑、垂直支撑、制动板及辅助构件,辅助构件包括连接板、支座板、垂直隔板、轨道联结、伸缩缝接头及车挡。

本人是该图集主编人,结合图集,针对吊车梁系统各构件制图规则中所涉及相关参数、构造详图中相关构造要求进行详细论述,提供相关构件及节点的荷载选取、计算参数和选用表格,同时详细描述了各构件的钢材材质选用及设计施工中注意事项,为设计、施工及监理人员正确理解和使用该图集提供帮助。

关键词:吊车梁平法制图规则参数目录摘要 (I)目录............................................................. I I 绪论.. (1)一、吊车梁平法制图规则及参数 (2)1、吊车梁编号 (2)2、吊车梁截面 (2)3、吊车梁横向及纵向加劲肋 (5)4、吊车梁支座加劲肋截面及端部连接螺栓 (6)5、吊车梁的焊缝 (7)二、辅助桁架平法制图规则及参数 (10)1、辅助桁架的统一规定 (10)2、辅助桁架编号 (11)3、辅助桁架杆件截面 (11)4、辅助桁架杆件内力 (12)5、辅助桁架节间长度 (14)三、水平支撑平法制图规则及参数 (15)1、水平支撑的统一规定 (15)2、水平支撑编号 (16)3、水平支撑杆件截面 (16)四、垂直支撑平法制图规则及参数 (16)1、垂直支撑的统一规定 (16)2、垂直支撑编号 (17)3、垂直支撑截面 (18)五、制动板平法制图规则及参数 (18)1、制动板的统一规定 (18)2、制动板编号 (19)3、制动板截面及加劲肋 (19)4、制动板连接 (20)六、辅助构件平法制图规则及参数 (21)1、连接板 (21)2、支座板 (22)3、垂直隔板 (25)4、轨道联结及轨道伸缩缝处接头 (25)5、车挡 (26)七、其它 (27)1、钢材材料的选用 (27)结论 (28)参考文献 (29)绪论在冶金工业厂房中,特别在热轧、冷轧、高线、炼钢厂房中,钢吊车梁系统是钢结构厂房结构中重要系统之一,传统的钢吊车梁系统施工图复杂、繁锁、重复性工作量大,造成较大的人力、物力、财力的浪费。

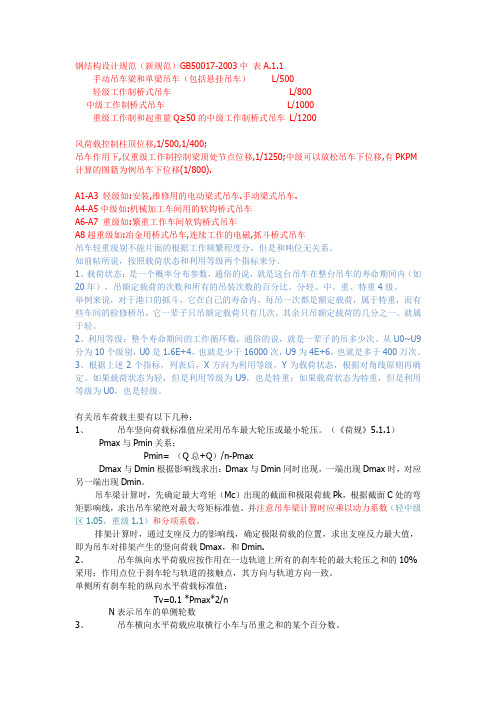

钢结构设计规范(新规范)GB50017-2003中表A.1.1手动吊车梁和单梁吊车(包括悬挂吊车)L/500轻级工作制桥式吊车L/800中级工作制桥式吊车L/1000重级工作制和起重量Q≥50的中级工作制桥式吊车L/1200风荷载控制柱顶位移,1/500,1/400;吊车作用下,仅重级工作制控制梁顶处节点位移,1/1250;中级可以放松吊车下位移,有PKPM 计算的图籍为例吊车下位移(1/800).A1-A3 轻级如:安装,维修用的电动梁式吊车.手动梁式吊车.A4-A5中级如:机械加工车间用的软钩桥式吊车A6-A7 重级如:繁重工作车间软钩桥式吊车A8超重级如:冶金用桥式吊车,连续工作的电磁,抓斗桥式吊车吊车轻重级别不能片面的根据工作频繁程度分,但是和吨位无关系。

如前帖所说,按照载荷状态和利用等级两个指标来分。

1、载荷状态:是一个概率分布参数,通俗的说,就是这台吊车在整台吊车的寿命期间内(如20年),吊额定载荷的次数和所有的吊装次数的百分比。

分轻、中、重、特重4级。

举例来说,对于港口的抓斗,它在自己的寿命内,每吊一次都是额定载荷,属于特重,而有些车间的检修桥吊,它一辈子只吊额定载荷只有几次,其余只吊额定载荷的几分之一。

就属于轻。

2、利用等级:整个寿命期间的工作循环数,通俗的说,就是一辈子的吊多少次。

从U0~U9分为10个级别,U0是1.6E+4,也就是少于16000次,U9为4E+6,也就是多于400万次。

3、根据上述2个指标,列表后,X方向为利用等级,Y为载荷状态,根据对角线原则再确定。

如果载荷状态为轻,但是利用等级为U9,也是特重;如果载荷状态为特重,但是利用等级为U0,也是轻级。

有关吊车荷载主要有以下几种:1、吊车竖向荷载标准值应采用吊车最大轮压或最小轮压。

(《荷规》5.1.1)Pmax与Pmin关系:Pmin= (Q总+Q)/n-PmaxDmax与Dmin根据影响线求出:Dmax与Dmin同时出现,一端出现Dmax时,对应另一端出现Dmin。

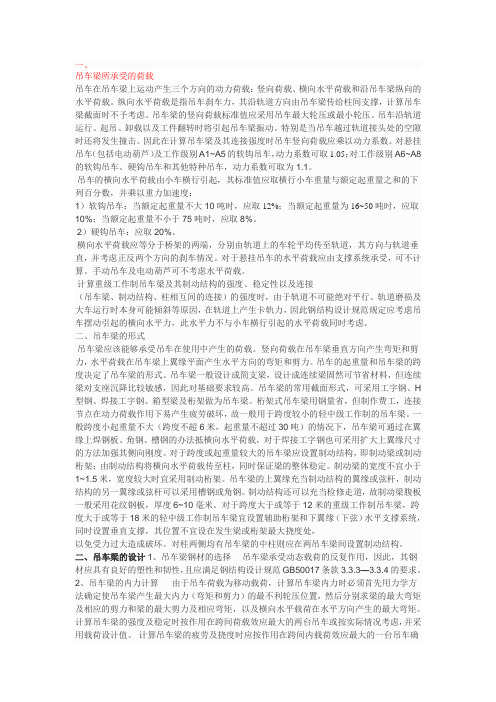

吊车在吊车梁上运动产生三个方向的动力荷载:竖向荷载、横向水平荷载和沿吊车梁纵向的水平荷载。

纵向水平荷载是指吊车刹车力,其沿轨道方向由吊车梁传给柱间支撑,计算吊车梁截面时不予考虑。

吊车梁的竖向荷载标准值应采用吊车最大轮压或最小轮压。

吊车沿轨道运行、起吊、卸载以及工件翻转时将引起吊车梁振动。

特别是当吊车越过轨道接头处的空隙时还将发生撞击。

因此在计算吊车梁及其连接强度时吊车竖向荷载应乘以动力系数。

对悬挂吊车(包括电动葫芦)及工作级别A1~A5的软钩吊车,动力系数可取1.05;对工作级别A6~A8的软钩吊车、硬钩吊车和其他特种吊车,动力系数可取为1.1。

吊车的横向水平荷载由小车横行引起,其标准值应取横行小车重量与额定起重量之和的下列百分数,并乘以重力加速度:1)软钩吊车:当额定起重量不大10吨时,应取12%;当额定起重量为16~50吨时,应取10%;当额定起重量不小于75吨时,应取8%。

2)硬钩吊车:应取20%。

横向水平荷载应等分于桥架的两端,分别由轨道上的车轮平均传至轨道,其方向与轨道垂直,并考虑正反两个方向的刹车情况。

对于悬挂吊车的水平荷载应由支撑系统承受,可不计算。

手动吊车及电动葫芦可不考虑水平荷载。

计算重级工作制吊车梁及其制动结构的强度、稳定性以及连接(吊车梁、制动结构、柱相互间的连接)的强度时,由于轨道不可能绝对平行、轨道磨损及大车运行时本身可能倾斜等原因,在轨道上产生卡轨力,因此钢结构设计规范规定应考虑吊车摆动引起的横向水平力,此水平力不与小车横行引起的水平荷载同时考虑。

二、吊车梁的形式吊车梁应该能够承受吊车在使用中产生的荷载。

竖向荷载在吊车梁垂直方向产生弯矩和剪力,水平荷载在吊车梁上翼缘平面产生水平方向的弯矩和剪力。

吊车的起重量和吊车梁的跨度决定了吊车梁的形式。

吊车梁一般设计成简支梁,设计成连续梁固然可节省材料,但连续梁对支座沉降比较敏感,因此对基础要求较高。

吊车梁的常用截面形式,可采用工字钢、H 型钢、焊接工字钢、箱型梁及桁架做为吊车梁。

钢结构吊车梁课程设计一、课程目标知识目标:1. 学生能理解钢结构吊车梁的基本概念、分类及在工业建筑中的应用。

2. 学生掌握钢结构吊车梁的受力特点、计算方法及主要构造要求。

3. 学生了解钢结构吊车梁的施工工艺、安装要点及质量控制。

技能目标:1. 学生能运用相关公式对钢结构吊车梁进行简单的受力分析。

2. 学生具备对钢结构吊车梁施工图的识图能力,并能进行基本的施工图绘制。

3. 学生能针对实际工程案例,提出合理的钢结构吊车梁施工方案。

情感态度价值观目标:1. 培养学生热爱工程专业,增强对钢结构吊车梁工程领域的兴趣。

2. 培养学生严谨的科学态度和良好的工程意识,提高对工程质量的重视。

3. 培养学生团队协作精神,提高沟通协调能力。

课程性质:本课程为专业核心课程,以理论教学与实践教学相结合,注重培养学生的实际操作能力和工程素养。

学生特点:学生已具备一定的力学基础和建筑结构知识,具有较强的求知欲和动手能力。

教学要求:教师应结合课程特点和学生实际,采用案例教学、讨论式教学等方法,激发学生的学习兴趣,提高学生的专业素养。

同时,注重实践教学,让学生在实际操作中掌握专业知识,提高综合能力。

通过本课程的学习,使学生能够达到上述课程目标,为今后的职业发展打下坚实基础。

二、教学内容1. 钢结构吊车梁基本概念及分类:介绍吊车梁的定义、功能、分类及在工业建筑中的应用,参考教材第二章第一节。

2. 钢结构吊车梁受力特点及计算方法:讲解吊车梁的受力分析、荷载组合、计算模型及公式,参考教材第二章第二节。

3. 钢结构吊车梁主要构造要求:阐述吊车梁的构造要求、连接方式、材质选择等,参考教材第二章第三节。

4. 钢结构吊车梁施工工艺及安装要点:介绍吊车梁的施工工艺、安装方法、质量控制措施等,参考教材第二章第四节。

5. 钢结构吊车梁施工图识图与绘制:教授吊车梁施工图的识图技巧、绘图规范及注意事项,参考教材第二章第五节。

6. 钢结构吊车梁工程案例分析:分析典型工程案例,让学生了解吊车梁在实际工程中的应用及施工方案,参考教材第二章第六节。

某厂房吊车梁设计施工焊接吊车梁的截面形式和制动结构吊车梁系统结构的组成吊车梁设计吊车梁一般是简支的(构造简单,施工方便,对支座沉降不敏感)常见的形式有:型钢梁(1)、组合工字型梁(2)、箱形梁(3)、吊车桁架(4)等。

n吊车梁所受荷载永久荷载(竖向)动力荷载,其方向有横向、水平向,特点是反复作用,容易引起疲劳破坏。

因此,对钢材的要求较高,除了对抗拉强度、伸长率、屈服点等常规要求外,要保证冲击韧性合格。

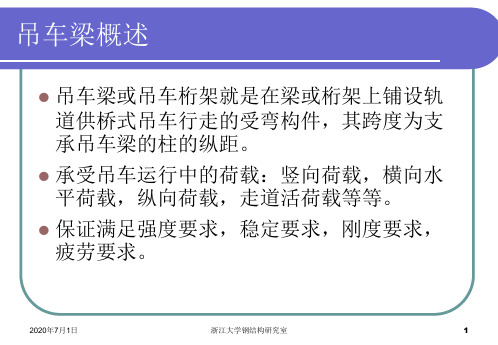

吊车梁结构系统的组成1、吊车梁2、制动梁或者制动桁架吊车梁的荷载吊车梁直接承受三个方向的荷载:竖向荷载(系统自重和重物)、横向水平荷载(刹车力及卡轨力)和纵向水平荷载(刹车力)。

吊车梁设计不考虑纵向水平荷载,按照双向受弯设计。

图吊车粱荷载竖向荷载、横向水平荷载、纵向水平荷载。

竖向荷载包括吊车及其重物、吊车梁自重。

吊车经过轨道接头处时发生撞击,对梁产生动力效应。

设计时采取加大轮压的方法加以考虑。

横向水平荷载由卡轨力产生(轨道不平顺),产生横向水平力。

吊车荷载计算荷载规范规定,吊车横向水平荷载标准值应取横行小车重力g与额定起重量的重力Q之和乘以下列百分数:软钩吊车:Q VOOkN 时,取20 %Q = 150 〜500kN 时,取10 %Q >750kN 时,取8%硬钩吊车:取20 %GB50017规定,重级工作制(工作级别为A6〜A8 )吊车梁,由于吊车摆动引起的作用于每个轮压处的水平力标准值为:式中吊车最大轮压标难值&a —系数,对一般软钩吊车取0/L抓斗或磁盘吊车宜采用0/15;硬钩吊车宜采用吊车梁的内力计算计算吊车梁的内力时,由于吊车荷载为移动荷载,首先应按结构力学中影响线的方法确定各内力所需吊车荷载的最不利位置,再按此求出吊车梁的最大弯矩及其相应的剪力、支座处最大剪力、以及横向水平荷载作用下在水平方向所产生的最大弯矩。

计算吊车梁的强度、稳定和变形时,按两台吊车考虑;疲劳和变形的计算,采用吊车荷载的标准值,不考虑动力系数。

钢结构厂房吊车梁设计在钢结构厂房的设计中,吊车梁是一个至关重要的组成部分。

它承担着吊车在运行过程中产生的垂直和水平荷载,并将这些荷载传递给厂房的柱和基础,对整个厂房结构的安全性和稳定性起着关键作用。

接下来,让我们详细探讨一下钢结构厂房吊车梁的设计。

吊车梁所承受的荷载主要包括吊车的自重、吊重、运行时的冲击荷载以及横向和纵向的水平荷载等。

这些荷载的组合和取值需要根据相关的规范和标准进行准确计算,以确保吊车梁在使用过程中具有足够的强度和刚度。

在设计吊车梁时,首先要合理选择其截面形式。

常见的截面形式有工字型钢梁、箱型梁等。

工字型钢梁制造简单、施工方便,在中小跨度的吊车梁中应用广泛;箱型梁的抗扭性能较好,适用于跨度较大或对梁的抗扭要求较高的情况。

材料的选择也是设计中的重要环节。

一般选用高强度的钢材,如Q355 或 Q390 等。

钢材的质量和性能直接影响到吊车梁的承载能力和耐久性。

吊车梁的强度计算包括正应力、剪应力和局部承压应力的计算。

正应力要考虑弯矩的作用,剪应力则与剪力有关,局部承压应力主要出现在吊车轨道与梁的接触部位。

同时,还需要进行整体稳定性和局部稳定性的验算,以防止梁在受力过程中发生失稳现象。

除了强度和稳定性,吊车梁的刚度同样不容忽视。

过大的变形会影响吊车的正常运行和厂房结构的安全性。

通常通过控制吊车梁的挠度来保证其刚度要求,挠度限值应符合相关规范的规定。

在连接设计方面,吊车梁与柱的连接通常采用高强螺栓连接或焊接。

连接节点的设计要保证传力明确、可靠,并且便于施工和维护。

吊车梁之间的拼接也需要精心设计,以确保拼接部位的强度和刚度不低于梁的其他部位。

吊车梁的疲劳问题也是需要特别关注的。

由于吊车的频繁运行,吊车梁会承受反复的荷载作用,容易产生疲劳损伤。

因此,在设计中要对吊车梁的疲劳性能进行验算,并采取相应的构造措施来提高其抗疲劳能力,比如采用合理的焊缝形式、减少应力集中等。

为了提高吊车梁的耐久性,还需要进行防腐和防火处理。

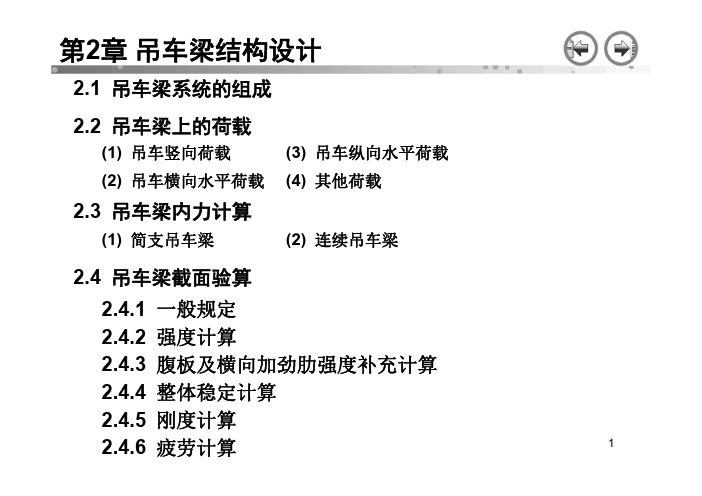

2.1吊车梁系统的组成2.2吊车梁上的荷载2.3吊车梁内力计算2.4吊车梁截面验算(4)其他荷载(2)吊车横向水平荷载(1)吊车竖向荷载(3)吊车纵向水平荷载(1)简支吊车梁(2)连续吊车梁2.4.2强度计算2.4.1一般规定2.4.3腹板及横向加劲肋强度补充计算2.4.4整体稳定计算2.4.5刚度计算2.4.6疲劳计算122.5吊车梁连接计算及构造要求2.5.4其它构造要求2.5.1梁腹板与翼缘板连接2.5.2支座加劲肋与腹板、翼缘板连接2.5.3吊车梁与柱的连接2.7 车挡2.6吊车轨道3横行小车吊车梁柱吊车桥架4吊车是厂房中常见的起重设备,按照吊车的利用次数和荷载大小,国家标准《起重机设计规范》(GB3811)将其分为八个工作级别,称为A1~A8。

工作制等级轻级中级重级特重级工作级别A1~A3A4、A5A6、A7A8工作制等级和工作级别的对应关系许多文献习惯将吊车以轻、中、重和特重四个工作制等级来划分,它们之间的对应关系如下:5《起重机设计规范》GB3811-1983附录A6●吊车梁(或吊车桁架)●制动结构●辅助桁架●支撑1-吊车梁;2-制动梁;3-制动桁架;4-辅助桁架;5-水平支撑;6-垂直支撑吊车梁及制动结构的组成组成:7吊车梁类型:按计算简图:●简支梁●连续梁按构造:●焊接梁●高强度螺栓桁架梁●栓-焊梁按构件类型:●实腹梁●型钢截面●焊接工字形截面●箱形截面●上行式直接支承吊车桁架:●上行式间接支承吊车桁架:吊车轨道直接铺设在桁架上弦上桁架梁上弦放置节点间短梁,以承受吊车荷载●吊车桁架8制动结构:●制动梁●制动桁架●承受横向水平荷载,保证吊车梁的整体稳定●可作为人行走道和检修平台作用:宽度:●应依吊车起重量﹑柱宽以及刚度要求确定。

●一般不小于0.75m 。

●宽度≤1.2m 时,常用制动梁●宽度>1.2m 时,宜采用制动桁架制动结构选用:对于硬钩吊车的吊车梁,其动力作用较大,均宜采用制动梁。

吊车梁及制动结构的设计要点摘要:文章结合钢吊车梁及制动结构设计的经验,论述在钢吊车梁及制动结构设计过程中应注意的重点问题。

关键词:钢吊车梁;制动结构;设计要点一、研究背景吊车梁是工业厂房的重要组成部分,属于厂房内的重要构件,吊车梁出现问题很可能造成重大的工程事故。

现今的工程绝大部分均采用钢结构吊车梁。

本文通过理论同时结合本人设计过的一些重型汽车工业厂房钢吊车梁及制动结构的经验,论述在钢吊车梁及制动结构设计过程中应注意的几个重点。

二、钢吊车梁及制动系统设计要点1.关于吊车梁计算的荷载取值:《建筑结构荷载规范》中规定吊车横向水平荷载标准值是根据小车重量和额定起重量之和乘以不同的百分数确定的,但在《钢结构设计标准》中规定,验算重级工作制吊车梁及制动结构的强度、稳定性及连接的强度时,应考虑吊车摆动引起的水平力,并给出了计算公式,并且与《荷载规范》中的水平力不同时考虑,此时应取其中大值进行计算,当遇到重级别工作制吊车梁设计时应引起注意。

《荷载规范》中规定动力系数的取法,但并不是所有计算中都要乘动力系数,《钢结构设计标准》中规定只有在计算强度和稳定性时,动力荷载设计值应乘以动力系数;在计算疲劳和变形时,动力荷载标准值不乘动力系数。

《钢结构设计标准》中规定计算吊车梁及其制动结构的疲劳和挠度时,吊车荷载应按作用在跨间内荷载效应最大的一台吊车确定,而在计算强度和稳定时,一般按两台最大吊车的最不利组合考虑;并且只有在重级工作制吊车梁和重级、中级工作制吊车桁架才进行疲劳验算。

在选取吊车的最大轮压时,一定要注意吊车的形式。

例如50T桥式吊车在不同的吊车样本中轮子数量是不一致的。

有些样本中轮子的数量为4个,有些样本中轮子数量则为8个。

如果将8轮式吊车的最大轮压值当作4轮式吊车的荷载用于计算吊车梁,将会造成荷载取值严重偏小。

所以我们在进行最大轮压的取值时,样本不应作为我们取值的唯一依据,而应当通过吊车起重量吊车自重等主要参数估算最大轮压是否与样本接近。

b. 反变形控制钢板组对时,在焊缝处反向垫高,反向变形控制。

腹板与上、下翼板采用坡口焊接,使用组对胎具如图1.胎具的角度可根据梁的高度而定,胎具上的腹板与腹板拼按的角度>90 度(具体角度根据实验数据与现场操作经验数据而定,如腹板28mm、翼板48mm 的天车梁,插入选用拼接角度为97 度,翼板与腹板焊缝采用埋弧自动焊,反面气刨清根自动焊接。

c. H 型钢及单元件的矫正因吊车梁自重大,截面大,采用两台天车进行起吊,采用如图2 机具,使施工工序减少,安全性系数高,施工简便,又便于H 型钢的翻身,因H 型钢截面大,通过天车吊住H 型钢、进行矫正机矫正.三角形火焰烘烤矫正,对于单元件的小部位矫正、钢板的侧弯矫正,利用热胀冷缩的原理,因钢板冷缩的变形量大于热涨的变形量,三角形加温点的分布多少应视弯曲变形的轻重而异,如图3:某吊车梁腹板厚28mm,长度25。

176m,切割下料后宽弯10mm,但温度一定要控制在650℃~900℃之间.如图3 编号1 加温在85 0°,2 加温在780°,3 加温在750°,4 加温在700°,5 加温在650°。

经过加温烘烤,自然冷却后宽弯曲值Δ=±1mm。

第5章钢吊车梁的组对与焊接:1 H 型钢如图1 进行组对,矫正后在平台上进行筋板与端板的组对,操作平台要求水平度精确,严格掌握焊接顺序是吊车梁变形控制的关键,整个吊车梁的焊接顺序是:端头重点段焊——筋板与上、下翼板、腹板的角焊。

2 吊车梁的起拱L≤18m,吊车梁不要求具体起拱数值,但制作时应采用合适的焊接顺序,使吊车梁产生向上的上拱趋势。

因≤18m 吊车梁腹板与上翼缘采用K 型焊缝,腹板与下翼缘采用角焊缝,因此,先焊腹板与上翼缘焊缝,再焊下翼缘与腹板的角焊,自然起拱。

L>18m 的吊车梁采用1/1000 跨度起拱,在自动切割下料时,按计算得的起拱数值划线切割,焊接顺序与L≤18m 以下的吊车梁一样。

钢结构厂房吊车梁设计引言钢结构厂房吊车梁设计是在钢结构厂房建设中非常重要的一环。

吊车梁作为厂房运输和搬运设备的重要组成部分,其设计合理与否直接影响到厂房运行效率和安全性。

本文将介绍钢结构厂房吊车梁设计的关键要点和注意事项。

设计标准在进行钢结构厂房吊车梁设计时,需要遵循一系列的设计标准和规范。

常用的设计标准包括GB/T 706-2016《热轧钢型钢尺寸、形状、重量和允许偏差》以及GB 50017-2017《钢结构设计规范》等。

基本原则钢结构厂房吊车梁设计应遵循以下基本原则: 1. 承载能力:吊车梁的设计应满足工作负荷要求,确保吊车梁能够承受预定的荷载和工作条件。

2. 稳定性:吊车梁的结构应具有足够的稳定性,以防止发生塌落或损坏的情况。

3. 经济性:吊车梁的设计应尽可能节约钢材使用,降低成本,但不能影响结构的安全和稳定性。

吊车梁类型选择根据厂房的具体需求和使用情况,可以选择不同类型的吊车梁。

常见的吊车梁类型包括: - 单梁吊车:适用于跨度较小(通常小于30m)的厂房,结构简单,安装方便。

- 双梁吊车:适用于跨度较大(通常大于30m)的厂房,具有较好的稳定性和承载能力。

- 悬臂式吊车:适用于需要在厂房外进行搬运操作的场景,可以实现吊车梁在悬臂端的工作。

选择吊车梁类型时需要考虑以下因素: - 吊车梁的跨度:根据厂房的实际情况,选择合适的吊车梁跨度,以满足工作需求。

- 吊车梁的工作负荷:根据厂房运输和搬运的需求,确定吊车梁的工作负荷等级。

- 吊车梁的工作速度:根据搬运物料的要求,确定吊车梁的工作速度。

- 吊车梁的高度限制:根据厂房天花板的高度,确定吊车梁的高度限制。

吊车梁荷载计算在进行吊车梁设计时,需要进行荷载计算以确保吊车梁的结构稳定。

吊车梁的荷载计算包括静态荷载和动态荷载两部分。

静态荷载计算包括自重、搬运物料的重量以及设备和附件的重量等。

动态荷载计算则考虑吊车梁在运行过程中产生的冲击荷载和振动荷载。

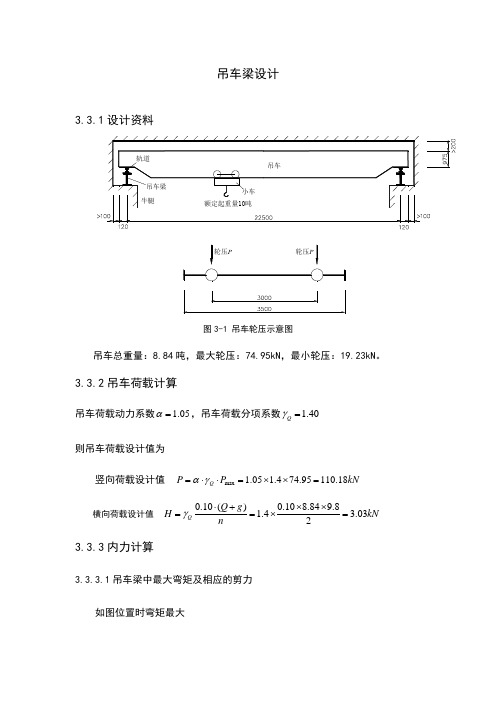

吊车梁设计3.3.1设计资料P 轮压P图3-1 吊车轮压示意图吊车总重量:8.84吨,最大轮压:74.95kN ,最小轮压:19.23kN 。

3.3.2吊车荷载计算吊车荷载动力系数05.1=α,吊车荷载分项系数40.1=Q γ 则吊车荷载设计值为竖向荷载设计值 max 1.05 1.474.95110.18Q P P kN αγ=⋅⋅=⨯⨯=横向荷载设计值 0.10()0.108.849.81.4 3.032QQ g H kN n γ⋅+⨯⨯==⨯=3.3.3内力计算3.3.3.1吊车梁中最大弯矩及相应的剪力如图位置时弯矩最大A图2-2 C 点最大弯矩Mmax 相应的截面位置考虑吊车来那个自重对内力的影响,将内力乘以增大系数03.1=w β,则最大弯矩好剪力设计值分别为:222.max274.95(3.75 1.875)273.107.5c k l P a M kN m l ωβ⎛⎫∑- ⎪⎡⎤⨯⨯-⎝⎭==⨯=⋅⎢⎥⎦⎣2max ()2110.18(30.125)2 1.0387.07.5cw lP a V kN l β-⨯⨯-==⨯=∑3.3.3.2吊车梁的最大剪力如图位置的剪力最大图2-3 A 点受到剪力最大时截面的位置3.51.03110.18(1)179.606A R kN =⨯⨯+=,max 179.69V kN =。

3.3.3.3水平方向最大弯矩max 3.3312.688.6110.18c H H M M kN m P ==⨯=⋅。

3.3.4截面选择3.3.4.1梁高初选允许最小高度由刚度条件决定,按允许挠度值(500lv =)规定的最小高度为:6min 0.6[][]0.6600050020010360lh f l mm v-≥=⨯⨯⨯⨯=。

由经验公式估算梁所需要的截面抵抗矩633max 1.2 1.2312.68101876.0810200M W mm f ⨯⨯===⨯梁的经济高度为:300563.34h mm ==。

12.1吊车梁系统的组成2.2吊车梁上的荷载2.3吊车梁内力计算2.4吊车梁截面验算(4)其他荷载(2)吊车横向水平荷载(1)吊车竖向荷载(3)吊车纵向水平荷载(1)简支吊车梁(2)连续吊车梁2.4.2强度计算2.4.1一般规定2.4.3腹板及横向加劲肋强度补充计算2.4.4整体稳定计算2.4.5刚度计算2.4.6疲劳计算22.5吊车梁连接计算及构造要求2.5.4其它构造要求2.5.1梁腹板与翼缘板连接2.5.2支座加劲肋与腹板、翼缘板连接2.5.3吊车梁与柱的连接2.7 车挡2.6吊车轨道3横行小车吊车梁柱吊车桥架4吊车是厂房中常见的起重设备,按照吊车的利用次数和荷载大小,国家标准《起重机设计规范》(GB3811)将其分为八个工作级别,称为A1~A8。

工作制等级轻级中级重级特重级工作级别A1~A3A4、A5A6、A7A8工作制等级和工作级别的对应关系许多文献习惯将吊车以轻、中、重和特重四个工作制等级来划分,它们之间的对应关系如下:5《起重机设计规范》GB3811-1983附录A6●吊车梁(或吊车桁架)●制动结构●辅助桁架●支撑1-吊车梁;2-制动梁;3-制动桁架;4-辅助桁架;5-水平支撑;6-垂直支撑吊车梁及制动结构的组成组成:7吊车梁类型:按计算简图:●简支梁●连续梁按构造:●焊接梁●高强度螺栓桁架梁●栓-焊梁按构件类型:●实腹梁●型钢截面●焊接工字形截面●箱形截面●上行式直接支承吊车桁架:●上行式间接支承吊车桁架:吊车轨道直接铺设在桁架上弦上桁架梁上弦放置节点间短梁,以承受吊车荷载●吊车桁架8制动结构:●制动梁●制动桁架●承受横向水平荷载,保证吊车梁的整体稳定●可作为人行走道和检修平台作用:宽度:●应依吊车起重量﹑柱宽以及刚度要求确定。

●一般不小于0.75m 。

●宽度≤1.2m 时,常用制动梁●宽度>1.2m 时,宜采用制动桁架制动结构选用:对于硬钩吊车的吊车梁,其动力作用较大,均宜采用制动梁。

制动梁的钢板(腹板)常采用花纹钢板。

9辅助桁架及支撑:跨度≥12m的重级工作制吊车梁跨度≥18m的轻、中级工作制吊车梁宜设置垂直支撑设置位置:不宜设在发生梁或桁架最大挠度处;可设置在靠近梁端1/4~1/3的范围内。

辅助桁架;下翼缘(下弦)水平支撑系统;同时设置垂直支撑。

102.2 吊车梁上的荷载吊车梁上的荷载:吊车荷载其他荷载吊车竖向荷载吊车横向水平荷载吊车纵向水平荷载横行小车吊车桥架吊车梁11竖向荷载设计值:(1)吊车竖向荷载竖向荷载标准值为吊车的最大轮压标准值,可在吊车产品规格中查得。

荷载分项系数,吊车竖向荷载动力系数:=1.05:悬挂吊车(包括电动葫芦)及工作级别为A1~A5(轻、中级工作制)的软钩吊车;=1.10:工作级别为A6~A8的软钩吊车、硬钩吊车和其他特种吊车。

吊车最大轮压标准值(产品规格中查找)。

12横向水平荷载标准值:(2)吊车横向水平荷载吊车额定起重量(产品规格中查找);百分数。

横向荷载系数;横行小车重量。

吊车车轮总数吊车类型额定起重量(t)ξ软钩吊车≤10 12%15~5010%>758%硬钩吊车20%缺乏资料时,软钩吊车近似取值:G=0.4Q,当Q≤50t时;G=0.3Q,当Q>50t时。

横向水平荷载设计值:软钩吊车:通过钢绳、吊钩起吊重物硬钩吊车:通过刚性臂起吊重物,如夹钳、料耙13(2)吊车横向水平荷载吊车类型取值一般软钩吊车0.1抓斗或磁盘吊车0.15硬钩吊车0.2工作级别为A6~A8吊车,运行时摆动引起的水平力比刹车更为不利,此时横向水平荷载标准值改为下式计算:系数。

14(3)吊车纵向水平荷载吊车纵向水平制动力标准值:一侧轨道上所有制动轮最大吊车轮压标准值之和。

每个制动轮为0.1F kmax15(4)其他荷载①吊车梁等的自重吊车梁、轨道、制动结构、支撑等:轮压乘以系数η1②吊车梁或吊车桁架走道板上活荷载走道板上活荷载:一般取2.0积灰荷载:按实际厚度计算,一般取0.3~1.0吊车梁吊车桁架梁跨度(m)61215≥181.031.051.061.071.06吊车梁或吊车桁架系数(1)简支吊车梁①最大竖向弯矩应按可能排列于梁上的轮数、轮序及最不利位置进行计算。

轮子的排列应使所有梁上轮压的合力作用线与最近一个轮子间的距离被梁中心线平分,则此轮压所在位置为最大弯矩截面位置。

②最大水平弯矩制动结构为制动板时:按竖向轮压下最大弯矩相同轮位计算制动结构为制动桁架时:Mymax 应转换为翼缘的附加轴力,且应计算节间局部弯矩。

1617(1)简支吊车梁②最大水平弯矩制动梁上翼缘(制动桁架弦杆)附加弯矩:制动桁架节间距离。

轻、中级工作制吊车:重级工作制吊车:附加轴力:制动桁架弦杆重心线间距离。

(1)简支吊车梁③最大剪力计算支座最大剪力Vxmax 和最大水平剪力Vymax按梁上试排轮数、轮序对支座最不利的轮位,由支座反力影响线确定。

最大剪力的轮压布置应遵循的原则:有一个集中力作用在支座处以及所有分布集中力要尽量靠近该支座。

④制动桁架腹杆内力计算●按吊车横向水平力作用下桁架杆件影响线确定。

●对中列制动桁架还应考虑相邻跨吊车水平力同时作用的不利组合。

1819(2)连续吊车梁最大弯矩及最大剪力计算采用影响线法。

三跨及三跨以上等截面、等跨连续吊车梁需要绘制:●边跨跨中(距边跨支座l/4处)弯矩影响线●中跨跨中弯矩影响线●边支座弯矩影响线。

弯矩计算:轮压轮压P i 所对应的弯矩影响线纵坐标梁跨度202.4.1一般规定计算内容考虑吊车台数荷载取值备注强度和稳定计算2考虑动力系数疲劳计算1不考虑动力系数竖向挠度计算1标准值横向水平挠度计算1标准值重级或特重级工作制吊车梁或吊车桁架需要计算需要考虑的吊车台数及荷载取值212.4.1一般规定制动梁:吊车梁上翼缘;制动桁架:吊车梁上翼缘及腹板厚度的15倍竖向荷载:吊车梁承担。

横向水平荷载:制动梁或制动桁架承担。

横向水平荷载作用时吊车梁参与的截面:222.4.2强度计算●吊车横向水平荷载由梁加强的上翼缘或制动梁或桁架承受●竖向荷载则由吊车梁本身承受●忽略横向水平荷载对制动结构的偏心作用无制动结构:实腹制动梁:制动桁架:下翼缘:(1)抗弯强度232.4.2强度计算竖向荷载和横向荷载产生的弯矩设计值梁上翼缘在制动桁架节间的附加弯矩制动桁架上翼缘(弦杆)的附加轴力吊车梁对上翼缘外缘的净截面模量吊车梁对下翼缘外缘的净截面模量吊车梁上翼缘对吊车梁弱轴(y轴)的净截面模量吊车梁上翼缘与制动梁组合成受弯构件对梁上翼缘外侧的净截面模量梁上翼缘及15倍厚度腹板组成截面的有效截面面积(2)抗剪强度与受弯构件的计算公式相同。

(3)局部压应力与受弯构件的计算公式相同。

(4)折算应力计算公式中的正应力、剪应力和局部压应力是腹板计算高度边缘同一点上同时产生的应力。

24252.4.3腹板及横向加劲肋强度补充计算扭矩:(1)吊车侧向力及轨道偏心引起的扭矩及其在腹板上端边缘产生的附加应力附加弯曲应力:最大吊车轮压设计值侧向力(横向水平力) 设计值轨道偏心,可取e =15mm吊车轨道高度吊车梁上翼缘的宽度和厚度吊车梁轨道抗扭惯性矩轨道型号(cm 4)QU70253QU80387QU100765QU1201310262.4.3腹板及横向加劲肋强度补充计算(2)考虑扭矩时腹板上端边缘处强度的补充验算验算处正应力强度设计值增大系数验算处剪应力272.4.3腹板及横向加劲肋强度补充计算(3)成对配置的腹板加劲肋的强度一个加劲肋的横截面面积加劲肋的外伸宽度282.4.4整体稳定计算有制动结构的吊车梁不必计算。

梁在最大刚度平面内弯曲所确定的整体稳定系数;无制动结构的吊车梁需要计算:梁截面对x轴的毛截面抵抗矩;梁截面对y轴的毛截面抵抗矩。

292.4.5刚度计算(1)竖向挠度简支梁按简支梁计算的最大弯矩标准值(按一台最大吊车荷载计算)。

等截面梁变截面梁连续梁近似公式精确公式梁的跨度;梁跨中毛截面惯性矩;梁支座处毛截面惯性矩;轮压标准值与此轮压处挠度影响线纵坐标乘积之和;302.4.5刚度计算(2)水平挠度制动板上翼缘与制动结构组成水平受弯构件毛截面惯性矩;制动桁架按一台最大吊车荷载计算的最大弯矩标准值。

2.4.5刚度计算(3)挠度允许值竖向挠度:轻级工作制吊车中级工作制吊车重级、特重级工作制吊车横向水平挠度:31322.4.6疲劳计算设计规范GB 50017—2003中对疲劳计算的规定:●直接承受动力荷载重复作用的钢结构构件及其连接,当应力变化的循环次数n≥5X104次时,应进行疲劳计算(第6.1.1条)。

●在应力循环中不出现拉应力的部位,可不计算疲劳(第6.1.3条)。

●计算疲劳时,应采用荷载的标准值(第3.1.5条)。

●对于直接承受动力荷载的结构,在计算疲劳时,动力荷载标准值不乘动力系数(第3.1.6条)。

●重级工作制吊车梁和重级、中级工作制吊车桁架需要计算疲劳。

●计算吊车梁或吊车桁架及其制动结构的疲劳时,吊车荷载应按作用在跨间内荷载效应最大的一台吊车确定(第3.1.6条)。

332.4.6疲劳计算吊车梁中需要计算疲劳强度的部位:序号部位项次类别1受拉翼缘与腹板连接处主体金属及角焊缝52、3、42受拉翼缘螺栓孔处主体金属1833受拉翼缘或腹板拼接处主体金属23、24靠近受拉翼缘的横向加劲肋端部处的主体金属64、55端部支承加劲肋与腹板连接的角焊缝168计算部位及疲劳类别教材:P362,附表334 2.4.6疲劳计算计算方法:容许应力幅法计算公式:应力计算:按弹性状态计算,荷载取重复作用的可变荷载标准值352.5.1梁腹板与翼缘板连接(1)轻、中级吊车梁腹板与上下翼缘连接方式:连续角焊缝下翼缘:上翼缘:(2)重级工作制(A6~A8)和起重量Q≥50t的中级工作制(A4、A5)吊车上翼缘与腹板连接:焊透的T形焊缝,焊缝质量不低于二级下翼缘与腹板连接:连续角焊缝,外观质量符合一级标准。

重级工作制吊车梁,当腹板厚度tw ≥14mm ,宜在两端部距支座l/8(且不小于1000mm)范围内采用坡口对接焊缝。

362.5.2支座加劲肋与腹板、翼缘板连接平板支座:●焊脚尺寸h f 不应小于0.6t w 并且不小于6mm。

●在重级工作制吊车梁中,为减少应力集中的影响,端加劲肋与腹板连接焊缝在下翼缘以上空出40mm 不焊。

突缘支座:(1)支座加劲肋与腹板连接●重级工作制吊车梁的突缘支座,当t w ≥14mm时腹板与端加劲肋连接采用K型坡口焊,并焊透。

372.5.2支座加劲肋与腹板、翼缘板连接(2)支座加劲肋与翼缘的连接平板支座:突缘支座:●加劲肋上下端应与上下翼缘的内表面刨平顶紧并焊连●特重级工作制吊车梁:肋板上下端与上下翼缘宜焊透●加劲肋与上翼缘连接:采用角形连接(角焊缝)●加劲肋与下翼缘连接:采用T形连接(角焊缝),h f ≥0.5t f 且h f ≥6mmt f ≥24mm 时,宜采用坡口不焊透的T形连接382.5.3吊车梁与柱的连接平板支座的平接和叠接(1)吊车梁下翼缘与柱的连接392.5.3吊车梁与柱的连接突缘支座的平接和叠接(1)吊车梁下翼缘与柱的连接402.5.3吊车梁与柱的连接突缘支座与钢混柱的连接(1)吊车梁下翼缘与柱的连接412.5.3吊车梁与柱的连接(2)吊车梁与柱的连接连接方式:●焊接●板铰连接●高强螺栓连接耐疲劳性能较差重级工作制吊车梁宜采用此两种形式422.5.3吊车梁与柱的连接(2)吊车梁与柱的连接 板铰连接柱吊车梁111-1位置设在中和轴以下(1/3~1/2)梁高范围内432.5.3吊车梁与柱的连接(2)吊车梁与柱的连接板铰连接柱吊车梁442.5.3吊车梁与柱的连接(2)吊车梁与柱的连接板铰连接优点:板铰受力:铰栓直径:按抗剪或承压计算确定直径一般为(36~80)mm支座处横向水平反力,重级工作制吊车梁应考虑横向荷载增大系数板铰计算:按拉、压杆计算在构造上符合简支吊车梁的计算假定452.5.3吊车梁与柱的连接(2)吊车梁与柱的连接高强螺栓连接优点:螺栓受力:螺栓直径:直径一般为(20~24)mm高强螺栓③(制动梁腹板与柱腹板肋板连接螺栓)按传递全部支座水平力计算施工方便、受力及疲劳性能好。