msa手册第五版

- 格式:docx

- 大小:14.28 KB

- 文档页数:4

测量系统分析参考手册目录第一章通用测量系统指南 (1)第一章一第一节 (2)引言、目的和术语 (2)测量数据的质量 (2)目的 (3)术语 (3)术语总结 (4)真值 (9)第一章—第二节 (10)测量过程 (10)测量系统的统计特性 (11)变差来源 (13)测量系统变异性的影响 (15)对决策的影响 (15)对产品决策的影响 (16)对过程决策的影响 (17)新过程的接受 (18)过程设定/控制(漏斗实验) (20)第一章—第三节 (22)测量战略和策划 (22)复杂性 (22)确定测量过程的目的 (22)测量寿命周期 (23)测量过程设计选择的准则 (23)研究不同测量过程方法 (24)开发和设计概念以及建议 (24)第一章—第四节 (25)测量资源的开发 (25)基准协调 (26)先决条件和假设 (26)量具来源选择过程 (27)详细的工程概念 (27)预防性维护的考虑 (27)规范 (28)评估报价 (28)可交付的文件 (29)在供应商处的资格 (30)装运 (31)在顾客处的资格 (31)文件交付 (31)测量系统开发检查表的建议要素 (33)第一章—第五节 (37)测量系统变差的类型 (37)定义及潜在的变差源 (38)测量过程变差 (45)位置变差 (45)宽度变差 (49)测量系统变差 (53)注释 (55)第一章—第六节 (57)测量不确定度 (57)总则 (57)测量的不确定度和MSA(测量系统分析) (57)测量的溯源性 (58)ISO表述测量中不确定度的指南 (58)第一章—第七节 (59)测量问题分析 (59)第二章测量系统评定的通用概念 (61)第二章—第一节 (62)引言 (62)第二章—第二节 (63)选择/制定试验程序 (63)第二章—第三节 (65)测量系统研究的准备 (65)第二章—第四节 (68)结果分析 (68)第三章- 简单测量推荐的实践 (69)第三章- 第一节 (70)试验程序示例 (70)第三章- 第二节 (71)计量型测量系统研究- 指南 (71)确定稳定性的指南 (71)确定偏倚的指南- 独立样本法 (73)确定偏倚的指南- 控制图样本法 (76)确定线性的指南 (78)确定重复性和再现性的指南 (84)极差法 (85)均值极差法 (86)均值图 (89)极差图 (90)链图 (91)散点图 (92)振荡图 (93)误差图 (93)归一化直方图 (94)比较图 (96)数值的计算 (97)数据结果的分析 (101)方差分析法(ANOV A) (103)随机化及和统计独立性 (103)第三章- 第三节 (109)计数型测量系统研究 (109)风险分析法 (109)解析法 (119)第四章- 复杂测量系统实践 (126)第四章- 第一节 (127)复杂的或非重复的测量系统的实践 (127)第四章- 第二节 (129)稳定性研究 (129)S1:单个零件,每个循环单一测量 (129)S2:n≥3个零件,每循环单一测量 (130)S3:从稳定过程中大量取样 (132)S4:分割样本(通用),每循环单一样本 (133)S5:试验台 (133)第四章- 第三节 (135)变异性研究 (135)V1:标准GRR研究 (135)V2:p≥2台仪器的多重读数 (135)V3:平分样本(m=2) (136)V4:分割样本(通用), (136)V5:与V1一样用于稳定化的零件 (137)V6:时间序列分析 (137)V7:线性分析 (138)V8:特性(性能)随时间的衰变 (138)V9—V2:同时用于多重读数和P≥3台仪器 (138)第五章- 其他测量概念 (139)第五章- 第一节 (140)量化过度的零件内变差的影响 (140)第五章- 第二节 (141)均值极差法-附加处理 (141)第五章–第三节 (148)量具性能曲线 (148)第五章–第四节 (154)通过多次读数减少变差 (154)第五章–第五节 (156)GRR的合并标准偏差法 (156)附录 (164)附录A (165)附录B (170)GRR对能力指数Cp的影响 (170)公式 (170)分析 (170)图形分析 (170)附录C (173)d2*表 (173)附录D (174)量具R(重复性)的研究 (174)附录E (175)使用误差修正术语替代PV计算 (175)附录F (176)P.I.S.M.O.E.A误差模型 (176)术语 (179)样表 (184)M.S.A手册用户反馈过程 (187)序号题目页码1控制原理和驱动兴趣点 (15)2偏倚研究数据 (75)3偏倚研究–偏倚研究的分析 (76)4偏倚研究- 偏听偏信倚的稳定性研究分析 (78)5线性研究数据 (81)6线性研究- 中间结果 (92)7量具研究(极差法) (85)8方差(ANOV A)表 (106)9方差分析%变差和贡献 (106)10ANOV A法和均值极差法的比较 (107)11ANOV A法报告 (107)12计数型研究数据表 (111)13测量系统示例 (127)14基于测量系统形式的方法 (128)15合并标准偏差分析数据表 (160)16方差分量的估算 (165)17 5.15σ分布 (166)18方差分析(ANOV A) (167)19ANOV A结果列表(零件a&b) (168)20观测和实际Cp的对比 (172)序号题目页码1长度测量溯源链的示例 (8)2测量系统变异性–因果图 (14)3不同标准之间的关系 (40)4分辨力 (41)5过程分布的分组数量(ndc)对控制和分析活动的影响 (42)6过程控制图 (44)7测量过程变差的特性 (45)8偏倚和重复性的关系 (56)9稳定性的控制图分析 (72)10偏倚研究–偏倚研究直方图 (75)11线性研究–作图分析 (82)12量具重复性和再现性数据收集表 (88)13均值图–“层叠的” (89)14均值图–“不层叠的” (90)15极差图–“层叠的” (91)16极差图–“不层叠的” (91)17零件链图 (92)18散点图 (92)19振荡图 (93)20误差图 (94)21归一化直方图 (95)22均值- 基准值图 (96)23比较图 (96)24完整的GR&R数据收集表 (99)25GR&R报告 (100)26交互作用 (105)27残留图 (105)28过程举例 (110)29灰色区域与测量系统有联系 (110)30具有Pp=Ppk=1.33的过程 (116)31绘制在正态概率纸上的计数型量具性能曲线 (124)32计数型量具性能曲线 (125)33(33 a & b)测量评价控制图 ......................................................................................... 144&145 34(34 a & b)评价测量过程的控制图法的计算 ............................................................. 146&147 35无误差的量具性能曲线. (151)36量具性能曲线–示例 (152)37绘制在正态概率纸上的量具性能曲线 (153)38(38a, b & c)合成标准偏差研究图形分析...............................................................159,162,163 39观测的与实际的Cp(基于过程) . (171)40观测Cp与实际Cp(基于公差) (172)第一章通用测量系统指南第一章- 第一节引言、目的和术语测量数据的使用比以前更频繁、更广泛。

Cascadable Silicon Bipolar MMIC␣Amplifier Technical DataFeatures•Cascadable 50 Ω Gain Block •High Output Power:18.0 dBm Typical P 1 dB at 1.0␣GHz •Low Distortion:29.0 dBm Typical I P 3 at 1.0␣GHz •7.0 dB Typical Gain at 1.0␣GHz •Surface Mount Plastic Package •Tape-and-Reel Packaging Option Available [1]MSA-050505 Plastic PackageDescriptionThe MSA-0505 is a high perfor-mance medium power silicon bipolar Monolithic Microwave Integrated Circuit (MMIC) housed in a low cost, surface mount package. This MMIC is designed for use as a general purpose 50 Ωgain block. Typical applications include narrow and broad band IF and RF amplifiers in commercial systems.The MSA-series is fabricated using HP’s 10 GHz f T , 25␣GHz f MAX ,silicon bipolar MMIC process which uses nitride self-alignment,ion implantation, and gold metalli-zation to achieve excellent performance, uniformity and reliability. The use of an external bias resistor for temperature and current stability also allows bias flexibility.Typical Biasing ConfigurationRV CC > 12 VINOUTNote:1.Refer to PACKAGING section “Tape-and-Reel Packaging for Semiconductor Devices.”MSA-0505 Absolute Maximum RatingsParameter Absolute Maximum [1]Device Current135 mA Power Dissipation [2,3] 1.5 W RF Input Power+25 dBm Junction Temperature 200°C Storage Temperature–65 to 150°CThermal Resistance [2,4]:θjc = 85°C/WNotes:1.Permanent damage may occur if any of these limits are exceeded.2.T CASE = 25°C.3.Derate at 11.8 mW/°C for T C > 73°C.4.See MEASUREMENTS section “Thermal Resistance” for more information.P 1 dB Output Power at 1 dB Gain Compression f = 0.5 GHz dBm 19.0f = 1.0 GHz dBm 16.018.0G P Power Gain (|S 21|2) f = 0.5 GHz dB7.5f = 1.0 GHz 6.07.0∆G P Gain Flatness f = 0.1 to 1.5 GHzdB ±0.75f 3 dB 3 dB Bandwidth [2]GHz2.3I nput VSWR f = 0.1 to 1.5 GHz 1.6:1Output VSWRf = 0.1 to 1.5 GHz 2.0:1I P 3Third Order Intercept Point f = 1.0 GHz dBm 29.0NF 50 Ω Noise Figure f = 1.0 GHz dB 6.5t D Group Delay f = 1.0 GHz psec 190V d Device VoltageV 6.78.410.1dV/dTDevice Voltage Temperature CoefficientmV/°C–16.0Notes:1.The recommended operating current range for this device is 60 to 100 mA. Typical performance as a function of current is on the following page.2.Referenced from 0.1 GHz Gain (G P ).Electrical Specifications [1], T A = 25°CSymbolParameters and Test Conditions: I d = 80 mA, Z O = 50 ΩUnitsMin.Typ.Max.VSWR Part Number Ordering InformationPart Number No. of DevicesContainer MSA-0505-TR15007" Reel MSA-0505-STR10StripFor more information, see “Tape and Reel Packaging for Semiconductor Devices”.MSA-0505 Typical Scattering Parameters (T A = 25°C, I d = 80 mA)Freq.MHzMagAngdBMagAngdBMagAngMagAngk5.56–3914.9 5.56161–18.5.12039.65–360.6025.24–1039.7 3.05156–13.9.20212.25–900.9750.15–1308.2 2.57163–13.7.2077.15–116 1.15100.13–1557.8 2.45165–13.7.2073.11–132 1.21200.12–1707.7 3.43161–13.5.2111.11–145 1.21400.121787.5 2.37148–13.6.209–1.14–146 1.23600.131727.4 2.34134–13.6.209–2.17–151 1.23800.131687.2 2.29119–13.6.209–3.21–157 1.231000.141667.0 2.24105–13.4.213–4.25–164 1.211500.21159 6.4 2.0972–13.3.217–6.34176 1.162000.30148 5.2 1.8242–13.1.222–9.42159 1.122500.40136 4.1 1.6017–12.9.227–11.48146 1.053000.52121 2.7 1.36–7–12.6.234–16.551330.92A model for this device is available in the DEVICE MODELS section.S 11S 21S 12 S 22Typical Performance, T A = 25°C(unless otherwise noted)24681081012141618202224POWER OUT (dBm)Figure 1. Typical Gain vs. Power Out,T A = 25°C, I d= 80 mA.G A I N (d B )FREQUENCY (GHz)Figure 2. Device Current vs. Voltage.306090120V d (V)I d (m A )36912121418162220P 1 d B (d B m )TEMPERATURE (°C)Figure 3. Output Power at 1 dB Gain Compression, vs. Case Temperature, I d = 80 mA.18–25+25+851434P 1 d B (d B m )I d (mA)Figure 5. Output Power at 1 dB Gain Compression, Third Order Intercept vs. Case Temperature, f = 1.0 GHz.Figure 4. Gain vs. Frequency,I d = 80 to 100 mA.60708090100I P 3 (d B m )0.5 GHz1.0 GHz2.0 GHz.01.050.10.5 1.05.014121086420G p (d B )05 Plastic Package Dimensions(4 PLCS)0.0005 ± 0.010 (0.013 ± 0.25)DIA Notes:(unless otherwise specified)1. Dimensions are in2. Tolerancesin .xxx = ± 0.005 mm .xx = ± 0.13mm。

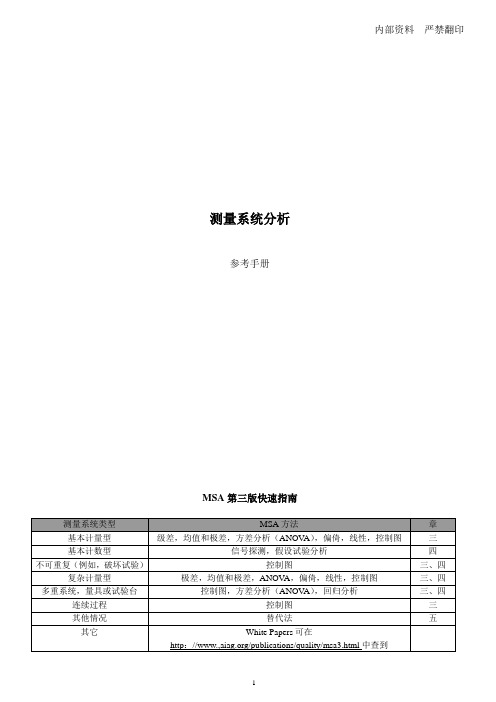

内部资料严禁翻印测量系统分析参考手册第三版1990年2月第一版1995年2月第一版;1998年6月第二次印刷2002年3月第三版©1990©1995©2002版权由戴姆勒克莱斯勒、福特和通用汽车公司所有测量系统分析参考手册第三版1990年2月第一版1995年2月第一版;1998年6月第二次印刷2002年3月第三版©1990©1995©2002版权由戴姆勒克莱斯勒、福特和通用汽车公司所有本参考手册是在美国质量协会(ASQ)及汽车工业行动集团(AIAG)主持下,由戴姆勒克莱斯勒、福特和通用汽车公司供方质量要求特别工作组认可的测量系统分析(MSA)工作组编写,负责第三版的工作组成员是David Benham(戴姆勒克莱斯勒)、Michael Down (通用)、Peter Cvetkovski(福特),以及Gregory Gruska(第三代公司)、Tripp Martin(FM 公司)、以及Steve Stahley(SRS技术服务)。

过去,克莱斯勒、福特和通用汽车公司各有其用于保证供方产品一致性的指南和格式。

这些指南的差异导致了对供方资源的额外要求。

为了改善这种状况,特别工作组被特许将克莱斯勒、福特和通用汽车公司所使用的参考手册、程序、报告格式有及技术术语进行标准化处理。

因此,克莱斯勒、福特和通用汽车公司同意在1990年编写并以通过AIAG分发MSA手册。

第一版发行后,供方反应良好,并根据实际应用经验,提出了一些修改建议,这些建议都已纳入第二版和第三版。

由克莱斯勒、福特和通用汽车公司批准并承认的本手册是QS-9000的补充参考文件。

本手册对测量系统分析进行了介绍,它并不限制与特殊生产过程或特殊商品相适应的分析方法的发展。

尽管这些指南非覆盖测量系统通常出现的情况,但可能还有一些问题没有考虑到。

这些问题应直接向顾客的供方质量质量保证(SQA)部门提出。

《MSA测量系统分析》一.概述一般情况下,我们要求仪器的可视分辨力最多为公差范围的十分之一,多次测量结果的变异程度,形成了测量变差。

二.术语1 测量:赋值给具体事物以表示它们之间关系特定特性的关系。

2 量具:任何用来获得测量结果的装置;经常用来特指用在车间的装置;包括用来测量合格/不合格的装置。

3 测量系统:用来对被测特性赋值的操作、程序、量具、设备、软件、以及操作人员的集合;用来获得测量结果的整个过程。

4 分辩率:测量或仪器输出的最小刻度单位。

5 基准值:人为规定可接受值,作为真值的替代。

6 真值:物品的实际值,未知的和不可知的。

7 准确度:“接近”真值或可接受的基准值。

8 偏倚:测量结果的观测平均值与基准值的差值。

9 稳定性(飘移):偏倚随时间的变化。

10 线性:在量具预期的工作范围内,偏倚值的差值。

11精密度:重复读数彼此之间的“接近度”。

12 重复性:由一个评价人多次使用一种测量仪器,测量同一零件的同一特性时产生的测量变差。

13 再现性:由不同的评价人使用同一个量具,测量同一零件的同一个特性时产生的测量平均值的变差。

三.测量系统研究的准备1 编制测量系统分析计划2 评价人的选择应从日常操作该仪器的人中挑选3 样品必须从过程中选取并代表其整个工作范围4 测量仪器的分辨力应允许至少直接读取特性的预期过程变差的十分之一5 盲测6 每一位评价人应采用相同方法(包括所有步骤)来获得读数。

四.计量型测量系统研究指南1 确定偏倚用指南(独立样本法)1)获取一样本并确定其相对可追溯标准的基准值。

如果不能得到,则选择一个落在产品测量中间值的产品零件,并指定它作为标准样本进行偏倚分析。

在测量室测量该零件10次,并计算这10次读数的平均值。

把这个平均值作为“基准值”;可能需要具备预期测量的最低值、最高值及中间值的标准样本。

每个样本都要求单独分析。

2)让一位评价人以通常的方法测量该零件10次;3)计算这10次读数的平均值;4)通过该平均值减去基准值来计算偏倚:偏倚=观测平均值—基准值过程变差=6σ极差偏倚%=偏倚/过程变差5)偏倚接受准则:·对测量重要特性的,其系统偏倚%≤10%时接受。

内部资料严禁翻印测量系统分析参考手册MSA第三版快速指南注:关于GRR标准差的使用传统上,惯例是用99%的分布代表测量误差的“全”分布,由系数5.15表示(此处,σGRR乘以5.15用来表示全分布的99%)。

99.73%的范围由系数6表示,是±3σ并代表“正态”曲线的全分布。

如果读者选择提高全部测量变差的覆盖水平或分布至99.73%,在计算中请使用系数6代替5.15。

在等式完整和结果计算中了解使用哪个系数是关键的。

如果在测量系统变差和公差之间进行比较,这一点特别重要。

目录第一章通用测量系统指南 (1)第一章一第一节 (2)引言、目的和术语 (2)测量数据的质量 (2)目的 (3)术语 (3)术语总结 (4)真值 (9)第一章—第二节 (10)测量过程 (10)测量系统的统计特性 (11)变差来源 (13)测量系统变异性的影响 (15)对决策的影响 (15)对产品决策的影响 (16)对过程决策的影响 (17)新过程的接受 (18)过程设定/控制(漏斗实验) (20)第一章—第三节 (22)测量战略和策划 (22)复杂性 (22)确定测量过程的目的 (22)测量寿命周期 (23)测量过程设计选择的准则 (23)研究不同测量过程方法 (24)开发和设计概念以及建议 (24)第一章—第四节 (25)测量资源的开发 (25)基准协调 (26)先决条件和假设 (26)量具来源选择过程 (27)详细的工程概念 (27)预防性维护的考虑 (27)规范 (28)评估报价 (28)可交付的文件 (29)在供应商处的资格 (30)装运 (31)在顾客处的资格 (31)文件交付 (31)测量系统开发检查表的建议要素 (33)第一章—第五节 (37)测量问题 (37)测量系统变差的类型 (37)定义及潜在的变差源 (38)测量过程变差 (45)位置变差 (45)测量系统变差 (53)注释 (55)第一章—第六节 (57)测量不确定度 (57)总则 (57)测量的不确定度和MSA(测量系统分析) (57)测量的溯源性 (58)ISO表述测量中不确定度的指南 (58)第一章—第七节 (59)测量问题分析 (59)第二章测量系统评定的通用概念 (61)第二章—第一节 (62)引言 (62)第二章—第二节 (63)选择/制定试验程序 (63)第二章—第三节 (65)测量系统研究的准备 (65)第二章—第四节 (68)结果分析 (68)第三章- 简单测量推荐的实践 (69)第三章- 第一节 (70)试验程序示例 (70)第三章- 第二节 (71)计量型测量系统研究- 指南 (71)确定稳定性的指南 (71)确定偏倚的指南- 独立样本法 (73)确定偏倚的指南- 控制图样本法 (76)确定线性的指南 (78)确定重复性和再现性的指南 (84)极差法 (85)均值极差法 (86)均值图 (89)极差图 (90)链图 (91)散点图 (92)振荡图 (93)误差图 (93)归一化直方图 (94)均值—基准值图 (95)比较图 (96)数值的计算 (97)数据结果的分析 (101)方差分析法(ANOV A) (103)随机化及和统计独立性 (103)第三章- 第三节 (109)计数型测量系统研究 (109)风险分析法 (109)解析法 (119)第四章- 复杂测量系统实践 (126)复杂的或非重复的测量系统的实践 (127)第四章- 第二节 (129)稳定性研究 (129)S1:单个零件,每个循环单一测量 (129)S2:n≥3个零件,每循环单一测量 (130)S3:从稳定过程中大量取样 (132)S4:分割样本(通用),每循环单一样本 (133)S5:试验台 (133)第四章- 第三节 (135)变异性研究 (135)V1:标准GRR研究 (135)V2:p≥2台仪器的多重读数 (135)V3:平分样本(m=2) (136)V4:分割样本(通用), (136)V5:与V1一样用于稳定化的零件 (137)V6:时间序列分析 (137)V7:线性分析 (138)V8:特性(性能)随时间的衰变 (138)V9—V2:同时用于多重读数和P≥3台仪器 (138)第五章- 其他测量概念 (139)第五章- 第一节 (140)量化过度的零件内变差的影响 (140)第五章- 第二节 (141)均值极差法-附加处理 (141)第五章–第三节 (148)量具性能曲线 (148)第五章–第四节 (154)通过多次读数减少变差 (154)第五章–第五节 (156)GRR的合并标准偏差法 (156)附录 (164)附录A (165)方差分析概念 (165)附录B (170)GRR对能力指数Cp的影响 (170)公式 (170)分析 (170)图形分析 (170)附录C (173)d2*表 (173)附录D (174)量具R(重复性)的研究 (174)附录E (175)使用误差修正术语替代PV计算 (175)附录F (176)P.I.S.M.O.E.A误差模型 (176)术语 (179)样表 (184)M.S.A手册用户反馈过程 (187)序号题目页码1控制原理和驱动兴趣点 (15)2偏倚研究数据 (75)3偏倚研究–偏倚研究的分析 (76)4偏倚研究- 偏听偏信倚的稳定性研究分析 (78)5线性研究数据 (81)6线性研究- 中间结果 (92)7量具研究(极差法) (85)8方差(ANOV A)表 (106)9方差分析%变差和贡献 (106)10ANOV A法和均值极差法的比较 (107)11ANOV A法报告 (107)12计数型研究数据表 (111)13测量系统示例 (127)14基于测量系统形式的方法 (128)15合并标准偏差分析数据表 (160)16方差分量的估算 (165)17 5.15σ分布 (166)18方差分析(ANOV A) (167)19ANOV A结果列表(零件a&b) (168)20观测和实际Cp的对比 (172)序号题目页码1长度测量溯源链的示例 (8)2测量系统变异性–因果图 (14)3不同标准之间的关系 (40)4分辨力 (41)5过程分布的分组数量(ndc)对控制和分析活动的影响 (42)6过程控制图 (44)7测量过程变差的特性 (45)8偏倚和重复性的关系 (56)9稳定性的控制图分析 (72)10偏倚研究–偏倚研究直方图 (75)11线性研究–作图分析 (82)12量具重复性和再现性数据收集表 (88)13均值图–“层叠的” (89)14均值图–“不层叠的” (90)15极差图–“层叠的” (91)16极差图–“不层叠的” (91)17零件链图 (92)18散点图 (92)19振荡图 (93)20误差图 (94)21归一化直方图 (95)22均值- 基准值图 (96)23比较图 (96)24完整的GR&R数据收集表 (99)25GR&R报告 (100)26交互作用 (105)27残留图 (105)28过程举例 (110)29灰色区域与测量系统有联系 (110)30具有Pp=Ppk=1.33的过程 (116)31绘制在正态概率纸上的计数型量具性能曲线 (124)32计数型量具性能曲线 (125)33(33 a & b)测量评价控制图 ......................................................................................... 144&145 34(34 a & b)评价测量过程的控制图法的计算 ............................................................. 146&147 35无误差的量具性能曲线.. (151)36量具性能曲线–示例 (152)37绘制在正态概率纸上的量具性能曲线 (153)38(38a, b & c)合成标准偏差研究图形分析............................................................... 159,162,163 39观测的与实际的Cp(基于过程).. (171)40观测Cp与实际Cp(基于公差) (172)第一章通用测量系统指南第一章-第一节引言、目的和术语引言测量数据的使用比以前更频繁、更广泛。

MSA手册范本(DOC 198页)部门: xxx时间: xxx整理范文,仅供参考,可下载自行编辑内部资料严禁翻印测量系统分析参考手册第三版1990年2月第一版1995年2月第一版;1998年6月第二次印刷2002年3月第三版©1990©1995©2002版权由戴姆勒克莱斯勒、福特和通用汽车公司所有本参考手册是在美国质量协会(ASQ)及汽车工业行动集团(AIAG)主持下,由戴姆勒克莱斯勒、福特和通用汽车公司供方质量要求特别工作组认可的测量系统分析(MSA)工作组编写,负责第三版的工作组成员是David Benham(戴姆勒克莱斯勒)、Michael Down(通用)、Peter Cvetkovski(福特),以及Gregory Gruska(第三代公司)、Tripp Martin(FM公司)、以及Steve Stahley(SRS技术服务)。

过去,克莱斯勒、福特和通用汽车公司各有其用于保证供方产品一致性的指南和格式。

这些指南的差异导致了对供方资源的额外要求。

为了改善这种状况,特别工作组被特许将克莱斯勒、福特和通用汽车公司所使用的参考手册、程序、报告格式有及技术术语进行标准化处理。

因此,克莱斯勒、福特和通用汽车公司同意在1990年编写并以通过AIAG分发MSA手册。

第一版发行后,供方反应良好,并根据实际应用经验,提出了一些修改建议,这些建议都已纳入第二版和第三版。

由克莱斯勒、福特和通用汽车公司批准并承认的本手册是QS-9000的补充参考文件。

本手册对测量系统分析进行了介绍,它并不限制与特殊生产过程或特殊商品相适应的分析方法的发展。

尽管这些指南非覆盖测量系统通常出现的情况,但可能还有一些问题没有考虑到。

这些问题应直接向顾客的供方质量质量保证(SQA)部门提出。

如果不知如何与有关的SQA部门联系,在顾客采购部的采购员可以提供帮助。

MSA工作组衷心感谢:戴姆勒克莱斯勒汽车公司副总裁Tom Sidlik、福特汽车公司Carlos Mazzorin,以及通用汽车公司Bo Andersson的指导和承诺;感谢AIAG在编写、出版、分发手册中提供的帮助;感谢特别工作组负责人Hank Gryn(戴姆勒克莱斯勒)、Russ Hopkins(福特)、Joe Bransky(通用),Jackie Parkhurst(通用(作为代表与ASQ及美国试验与材料协会(国际ASTM)的联系。

MSA操作指导书2006-1-191. 目的规定测量系统分析和评价方法,以及明确测量系统的接收准则,从而确保测量数据的有效性2. 范围2.1 检测设备每次校准之后2.2 APQP试生产控制计划中规定使用的检测设备并且需最近一次MSA评价半年以上者。

3. 定义3.1 MSA:测量系统分析3.2 EV:重复性—设备变差3.3 A V:再现性—评价人变差3.4 R&R:重复性与再现性3.5 PV:零件变差3.6 TV:总变差4. 职责由品管科负责完成5. 内容5.1 计量型测量系统分析(均值和极差法)5.1.1 本公司计量型检测设备见《计量器具台帐》5.1.2 计量型测量系统分析方法采用均值和极差法5.1.3 具体操作步骤5.1.3.1 检测设备的选定由品管科按《检测和测量设备周期检定计划表》及试生产控制计划来选定。

其最小读数需为公差范围的1/105.1.3.2 评价人的选定由品管科从日常操作该检测设备的人员中挑选2~3人进行测量。

另外,品管科负责MSA 研究的人员进行记录和计算评价。

5.1.3.3 测量参数的选定由品管科选定,并填写在《量具重复性与再现性报告》的表格中。

5.1.3.4 被测零件的选定由品管科研究人员和评价人一起选取具有代表整个生产过程的10个零件(有时,每天取一个,连续10天);然后由研究人员按1到10给零件编号,在测量时评价人不能看到这些编号,可测量2~3次。

5.1.3.5 让评价人A以随机的顺序测量10个零件,由研究人员计入附件一的第一行;再让评价人B和C测量这10个零件并互相不看对方的数据,由研究人员记录于附件一的第六行和第十一行。

5.1.3.6 使用不同的随机测量顺序重复上述操作达成,把数据填入第二、七和十二行。

如果需试验三次,则重复上述操作,记录于第三、八和十三行中。

5.1.3.7 如果评价人在不同的班次,可以使用一个替换的方法。

让评价人A测量10个零件,并将读数记录于第一行;然后让评价人A按不同的顺序重新测量,由研究人员将结果记录于第二行和第三行,评价人B和C也同样做.5.1.4 量具重复性和再现性数据表(附件一)的计算按照附件一的格式计数出相应数据,然后将R、XDIFF及RP数值入附件二中。

msa手册第五版MSA(第5版)测量系统分析培训咨询咨询咨询咨询咨询GC咨询咨询MSA讲座的目的是使受训人员了解MSA在控制和改进过程中对统计方法的重要性2测量系统分析介绍3.什么是测量系统?6.1评估系统是为产品或服务特征赋予价值的过程,评估系统的第一步是了解过程并确定其是否满足我们的要求。

4个测量系统示例6.1如果要测量柱孔的内径,则测量系统应包括:–要测量的零件–人员–测量仪器–仪器使用由于测量活动,我们产生了表示什么是测量系统分析(MSA)的值-MSA用于分析测量系统对测量值的影响-强调仪器和人的影响,强调仪器和人的影响6.1我们测试测量系统以确定统计量测量值的特征并将其与可接受的标准进行比较。

6.对三个基本问题进行评估,以确定测量系统是否具有足够的分辨率,是否具有时间变化的统计稳定性以及是否具有时间变化的统计稳定性?-预期范围内统计特征的一致性是否为过程分析和过程控制所接受?获胜者的方法与过程变化有关,这使测量系统分析对于确定三个基本问题更加有意义。

6.1.6.1对于日益强调持续改进的全球市场,仅以相对于公差的百分比表示测量误差是不够的。

测量结果或值的变化是由组成因素及其在测量过程中的相互作用引起的。

材料人员测量变化环境方法仪器(机器)9测量系统分析数据的使用﹣6 ﹣1使用测量系统收集的数据来:–控制过程–估计影响过程输出及其关系的变量﹣6 ﹣1使用数据分析,以增进对测量系统因果关系的了解。

注意测量系统,以获得可重复性和可重复性10环境影响测量数据6.1温度变化会导致热膨胀和冷收缩,这会导致对相同特性的读数不同同一部分。

6.1光线不足会妨碍正确阅读。

刺眼的光会导致错误的阅读。

11测量仪器会影响测量结果测量仪器的增量刻度必须小于规格值。

测量仪器的类型(例如尺子,卡尺,材料和人员)会影响测量结果。

材料:人员:13测量值并不总是准确的。

测量系统的变化会影响每个测量值,并且基于这些测量数据的判断可以将测量系统误差分为五类:偏差偏差,可重复性,可重复性,可再现性,稳定性和线性度。

Part Certi ficati onDESTRUCT IVE TESTPLE ASE SPE CIFY THE FOLL OWI NG PAR AME TER S AND COM PLET E THE FOR M ACC ORDI NGL YPARAMETERS AREK 1Numb er of Must be either 23OK K 2Numb er of Must be either 23OK K 3Numb er of Can be any value10OKOut of UCLrA4 B2'01PSW''01PSW'!A6'01 PSW'!A21'01 PSW'!A54'01 PSW'!H54GAGE SYSTEM NEEDS IMPROVEMENT Pa rt Part name 凸轮轴链轮Plant:Ch ar 4.3Gage number 0013474Coord by:QCDepartme Tol er 0.1000mmGage name:百分表Phone #Tol er 0.1000mmGage ECL/revisDateO PE P A R T RESULTSTR IA 12345678910AVG A 1 4.335 4.298 4.287 4.336 4.352 4.312 4.287 4.283 4.295 4.274A 1 4.3062 4.332 4.297 4.286 4.334 4.350 4.310 4.286 4.284 4.296 4.273A 2 4.30534.333 4.298 4.286 4.331 4.351 4.313 4.287 4.283 4.295 4.274A 34.305Av er 4.3333 4.2977 4.2863 4.3337 4.3510 4.3117 4.2867 4.2833 4.2953 4.2737X A 4.30527Ra ng 0.00300.00100.00100.00500.00200.00300.00100.00100.00100.0010R A0.00190B 1 4.333 4.295 4.285 4.335 4.353 4.3130 4.287 4.284 4.294 4.275B 1 4.305402 4.336 4.290 4.287 4.337 4.352 4.3120 4.285 4.285 4.293 4.276B 2 4.3053034.332 4.293 4.287 4.336 4.352 4.3140 4.286 4.285 4.295 4.275B 34.30550Av er 4.3337 4.2927 4.2863 4.3360 4.3523 4.3130 4.2860 4.2847 4.2940 4.2753X B 4.30540Ra ng 0.00400.00500.00200.00200.00100.00200.00200.00100.00200.0010R B0.00220C 1 4.333 4.296 4.286 4.335 4.351 4.3130 4.286 4.285 4.295 4.275C 1 4.305502 4.330 4.294 4.287 4.336 4.352 4.3140 4.287 4.284 4.296 4.274C 2 4.3054034.332 4.295 4.287 4.337 4.353 4.3130 4.285 4.283 4.295 4.275C 34.30550Av er 4.3317 4.2950 4.2867 4.3360 4.3520 4.3133 4.2860 4.2840 4.2953 4.2747X C 4.30547Ra ng 0.00300.00200.00100.00200.00200.00100.00200.00200.00100.0010R C0.00170Pa rt 4.33294.29514.28644.33524.35184.31274.28624.28404.29494.2746x PART = 4.30538Pa rtR PART =0.07722R =R A + R B +R C / No0.00190+0.00220+0.00170/3R =0.00193X DIFF =[Max(X )ABC ] - 4.30547- 4.30527X DIFF =0.00020UCL R =R *D 4 =0.00193* 2.580UCL R =0.00499LCL R =R*D 3 =0.00193*0.000LCL R =0.00000OPENAMENOTE : It has been A 李峰todetermin B 王鹏Kurtosis data sets,C 叶军from the true GOOD UNTIL GAGE ECL/revision CHANGEneed moreFR OR =0.00193X DIFF =0.00020R PART =0.07722SL001Part Certi ficati on DESTRUCT IVE TESTPLE ASE SPE CIFY THE FOLL OWI NG PAR AME TER S AND COM PLET E THE FOR M ACC ORDINGL Y PARAMETERS AREK1Number ofMust beeither 23OKK2Number ofMust beeither 23OKK3Number ofCan beany value10OK Out of UCLr A4 B2'01 PSW''01PSW'!A6'01 PSW'!A21'01 PSW'!A54'01 PSW'!H54GAGE SYSTEM NEEDS IMPROVEMENTPa rt Partname凸轮轴链轮Plant:Char 4.3Gagenumber0013474Coord by:QCDepartmeToler0.1000mm Gagename:百分表Phone #Toler0.1000mm GageECL/revis DateSL001 MePart Certi ficati onDESTRUCT IVE TESTPLE ASE SPE CIFY THE FOLL OWI NG PAR AME TER S AND COM PLET E THE FOR M ACC ORDI NGL YPARAMETERS AREK 1Numb er of Must be either 23OK K 2Numb er of Must be either 23OK K 3Number of Can be any value10OKOut of UCLrA4 B2'01PSW''01PSW'!A6'01 PSW'!A21'01 PSW'!A54'01 PSW'!H54GAGE SYSTEM NEEDS IMPROVEMENT Pa rt Part name 凸轮轴链轮Plant:Ch ar 4.3Gage number 0013474Coord by:QCDepartme Tol er 0.1000mmGage name:百分表Phone #Tol er0.1000mmGage ECL/revisDateSL001Part Certi ficati on DESTRUCT IVE TESTPLE ASE SPE CIFY THE FOLL OWI NG PAR AME TER S AND COM PLET E THE FOR M ACC ORDINGL Y PARAMETERS AREK1Number ofMust beeither 23OKK2Number ofMust beeither 23OKK3Number ofCan beany value10OK Out of UCLr A4 B2'01 PSW''01PSW'!A6'01 PSW'!A21'01 PSW'!A54'01 PSW'!H54GAGE SYSTEM NEEDS IMPROVEMENTPa rt Partname凸轮轴链轮Plant:Char 4.3Gagenumber0013474Coord by:QCDepartmeToler0.1000mm Gagename:百分表Phone #Toler0.1000mm GageECL/revis DateSL001Part Certi ficati onDESTRUCT IVE TESTPLE ASE SPE CIFY THE FOLL OWI NG PAR AMETER S AND COM PLET E THE FOR M ACC ORDI NGL YPARAMETERS AREK 1Numb er of Must be either 23OK K 2Numb er of Must be either 23OK K 3Numb er of Can be any value10OKOut of UCLrA4 B2'01PSW''01PSW'!A6'01 PSW'!A21'01 PSW'!A54'01 PSW'!H54GAGE SYSTEM NEEDS IMPROVEMENT Pa rt Part name 凸轮轴链轮Plant:Ch ar 4.3Gage number 0013474Coord by:QCDepartme Tol er 0.1000mmGage name:百分表Phone #Tol er0.1000mmGage ECL/revisDateSL001。

msa手册第五版MSA,相信对于系统学习过IATF-16949五大工具(APQP、FMEA、MSA、PPAP、SPC)的读者朋友并不陌生,这是一个全员参与的系统运作过程。

因各部门职能主导地位的不同,相对于品质而言,则更侧重于MSA和SPC。

长期以来,很多朋友对品质测量这一模块存在一定的误解,认为从事测量品质的专业人员,就应该最懂MSA,而现实常常是因为测量专业人员缺乏全局参与的机会,导致这一模块知识的严重缺乏,其掌握的MSA知识,仅仅停留在把测量数据粘贴到GRR报告中,然后准确的阐述GRR整个分析的过程。

究其原因,主要是我们的MSA系统分析,需要占用大量的测量资源。

据不完全统计,包括我们高大上的汽配行业,其MSA系统分析很多时候也是委外完成,这是违心的,也是无奈的,因为其目标只有一个:GRR一定要通过。

而现实却是一定有GRR不通过的时候,当GRR不通过时,我们该怎么办?极少有从业人员思考过这个问题,因为没有机会不通过,所以这方面技能被环境弱化了,导致大部分人都形于表面,一旦出现问题,只能欺骗自己欺骗客户。

相反,对于品质部门的QE职能,特别是DQE职能,因其岗位的特殊性,需要跟进项目开发全过程,这个岗位才是最需要掌握五大工具的技能。

俗话说,术业有专攻,DQE包揽繁琐的事情多了,往往顾此失彼,无法认真的、深入地运用五大工具推动整个项目的改善。

提及精益生产,大部分民营企业会把希望寄托于6-Sigma黑带大师,让其主导6-Sigma项目的同时,又害怕烧钱,烧钱的同时,发现团队的统计分析技能跟不上,于是从逻辑上率先花大价钱培养一批绿带选手,培养的这个过程,少则半年,多则一年甚至更久。

6-Sigma 项目是一个持续改善的过程,团队成员不稳定、专业人员流失等客观因素的存在,导致短期内无法产出立杆见影的效果,运营者往往开始动摇初衷,致使项目中途流产,自然的回归到赚快钱模式。

今天,我们将详细的解析五大工具中的MSA,通过阐述其分析逻辑和实例运算,让大家进一步加深理解MSA的真谛,为今后做MSA 系统分析打下坚实的基础。

临床肿瘤学手册:本书由国际抗癌联盟为临床医师和医学生编写。

自1973年初版以来,受到全世界医学界广泛欢迎,已被译成多种文字出版。

内容介绍:本书由国际抗癌联盟为临床医师和医学生编写。

内容包括两部分:第一部分为总论,介绍癌症的病因、形成、流行病学、预防、普查及早期发现、诊断分期和治疗原则,以及外科、放射科和内科治疗的新进展,并讨论了有关肿瘤病人康复、心理因素及肿瘤控制等问题。

第二部分为各论,介绍了常见肿瘤的具体诊断治疗方法。

本书自1973年初版以来,受到全世界医学界广泛欢迎,已被译成多种文字出版。

本书第五版由国际知名专家根据世界各地医务工作者的实践经验重新改写了大部分章节,可供广大临床医师及医学生阅读、参考。

临床药物手册(第五版):《临床药物手册(第五版)》与第四版相比,一是增加了一些已在我国上市或即将上市的新药,二是对原有部分药物的应用做了更新和补充,三是增加或改变了某些老药使用的适应证和方法。

这样的改变依据的是国内外相关的临床指南,也来自近几年临床研究获得的证据。

图示目录:第一章抗微生物药第二章抗肿瘤药第三章免疫抑制剂及免疫调节剂第四章抗寄生虫药第五章中枢神经系统药第六章心血管系统药第七章呼吸系统药第八章消化系统药第九章血液及造血系统药第十章泌尿系统药第十一章抗过敏药第十二章内分泌系统药第十三章代谢病用药第十四章纠正水、电解质、酸碱平衡紊乱药,血容量扩张药和营养药第十五章维生素类药第十六章生物制品第十七章特殊解毒药第十八章诊断用药第十九章核医学科用药第二十章外科用药第二十一章麻醉科用药第二十二章妇产科用药第二十三章眼科用药第二十四章耳鼻咽喉科用药第二十五章皮肤科用药第二十六章口腔科用药附录。

msa手册第五版MSA(Measurement System Analysis),是使用数理统计和图表的方法对测量系统的分辨率和误差进行分析,以评估测量系统的分辨率和误差对于被测量的参数来说是否合适,并确定测量系统误差的主要成分。

现在,测量系统分析已成为美国三大汽车公司质量体系QS9000的要素之一,是6σ质量计划的一项重要内容。

以通用电气(GE)为代表的6σ连续质量改进计划模式即为:确认(Define)、测量(Measure)、分析(Analyze)、改进(Improve)和控制(Control),简称DMAIC。

在日常生产中,我们经常根据获得的过程加工部件的测量数据去分析过程的状态、过程的能力和监控过程的变化;那么,怎么确保分析的结果是正确的呢?我们必须从两方面来保证,一是确保测量数据的准确性/质量,使用测量系统分析(MSA)方法对获得测量数据的测量系统进行评估;二是确保使用了合适的数据分析方法,如使用SPC工具、试验设计、方差分析、回归分析等。

测量系统的误差由稳定条件下运行的测量系统多次测量数据的统计特性:偏倚和方差来表征。

偏倚指测量数据相对于标准值的位置,包括测量系统的偏倚(Bias)、线性(Linearity)和稳定性(Stability);而方差指测量数据的分散程度,也称为测量系统的R&R,包括测量系统的重复性(Repeatability)和再现性(Reproducibility)。

一般来说,测量系统的分辨率应为获得测量参数的过程变差的十分之一。

测量系统的偏倚和线性由量具校准来确定。

测量系统的稳定性可由重复测量相同部件的同一质量特性的均值极差控制图来监控。

测量系统的重复性和再现性由GageR&R研究来确定。

分析用的数据必须来自具有合适分辨率和测量系统误差的测量系统,否则,不管我们采用什么样的分析方法,最终都可能导致错误的分析结果。

在ISO10012-2和QS9000中,都对测量系统的质量保证作出了相应的要求,要求企业有相关的程序来对测量系统的有效性进行验证。

测量系统分析:

测量系统分析,数据是通过测量获得的,对测量定义是:测量是赋值给具体事物以表示他们之间关于特殊特性的关系。

这个定义由C.Eisenhart首次给出。

赋值过程定义为测量过程,而赋予的值定义为测量值。

测量系统分析的定义:通过统计分析的手段,对构成测量系统的各个影响因子进行统计变差分析和研究以得到测量系统是否准确可靠的结论。

基本内容:

从测量的定义可以看出,除了具体事物外,参与测量过程还应有量具、使用量具的合格操作者和规定的操作程序,以及一些必要的设备和软件,再把它们组合起来完成赋值的功能,获得测量数据。

这样的测量过程可以看作为一个数据制造过程,它产生的数据就是该过程的输出。

这样的测量过程又称为测量系统。

它的完整叙述是:用来对被测特性定量测量或定性评价的仪器或量具、标准、操作、夹具、软件、人员、环境和假设的集合,用来获得测量结果的整个过程称为测量过程或测量系统。

众所周知,在影响产品质量特征值变异的六个基本质量因素(人、机器、材料、操作方法、测量和环境)中,测量是其中之一。

与其它五种基本质量因素所不同的是,测量因素对工序质量特征值的影响独立于五种基本质量因素综合作用的工序加工过程,这就使得单独对测量系统的研究成为可能。

而正确的测量,永远是质量改进的第一步。

如果没有科学的测量系统评价方法,缺少对测量系统的有效控制,质量改进就失去了基本的前提。

为此,进行测量系统分析就成了企业实现连续质量改进的必经之路。

如今,测量系统分析已逐渐成为企业质量改进中的一项重要工作,企业界和学术界都对测量系统分析给予了足够的重视。

测量系统分析也已成为美国三大汽车公司质量体系QS9000的要素之一,是6σ质量计划的一项重要内容。

此时,以通用电气(GE)为代表的6σ连续质量改进计划模式即为:确认(Define)、测量(Measure)、分析(Analyze)、改进(Improve)和控制(Control),简称DMAIC。

从统计质量管理的角度来看,测量系统分析实质上属于变异分析的范畴,即分析测量系统所带来的变异相对于工序过程总变异的大小,以确保工序过程的主要变异源于工序过程本身,而非测量系统,并且测量系统能力可以满足工序要求。

测量系统分析,针对的是整个测量系统的稳定性和准确性,它需要分析测量系统的位置变差、宽度变差。

在位置变差中包括测量系统的偏倚、稳定性和线性。

在宽度变差中包括测量系统的重复性、再现性。

测量系统可分为“计数型”及“计量型”测量系统两类。

测量后能够给出连续性的测量数值的为计量型测量系统;而只能定性地给出测量结果的为计数型测量系统。

“计量型”测量系统分析通常包括偏倚(Bias)、稳定性(Stability)、线性(Linearity)、以及重复性和再现性(Repeatability&Reproducibility,简称R&R)。

在测量系统分析的实际运作中可同时进行,亦可选项进行,根据具体使用情况确定。

“计数型”测量系统分析通常利用假设试验分析法(二维频数表)、信号探测法及解析法(GPC)来进行判定。

测量系统分析,是指用统计学的方法来了解测量系统中的各个波动源,以及他们对测量结果的影响,最后给出本测量系统是否合符使用要求的明确判断。

进一步地,如果不符合使用要求,则利用工程方法对测量系统进行改进。

波动是表示在相同的条件下进行多次重复测量结果分布的分散程度,常用测量结果的标准差或过程波动表示。

这里的测量过程波动是指99.73%的测量结果所占区间的长度。

通常测量结果服从正态分布N(u,σ^2),99.73%的测量结果所占区间的长度为6σ。

目的:

确定所使用的数据是否可靠:

·评估新的测量仪器

·将两种不同的测量方法进行比较

·对可能存在问题的测量方法进行评估

·确定并解决测量系统误差问题

组成:

测量系统

量具( instruments or gages)

标准(standards)

操作(operations)

夹具(fixtures)

软件(software)

人员( personnel )

被测工件( parts )

环境(environment)

程序、方法( procedure, methods )

假设(assumptions)

理想测量系统

理想的测量系统在每次使用时,应只产生“正确”的测量结果。

每次测量结果总应该与一个标准值相符。

一个能产生理想测量结果的测量系统,应具有零方差、零偏倚和所测的任何产品错误分类为零概率的统计特性。